石墨化生物质炭复合材料制备研究*

2022-06-24赖润燊周吓星陈礼辉SAINMohini

赖润燊 周吓星 陈礼辉 SAIN Mohini 黄 方

(1.福建农林大学材料工程学院,福建 福州 350108;2. Faculty of Forestry, University of Toronto, Canada M5S 3B3)

生物质炭是在绝氧或少量氧存在的条件下,通过热解木材、农业剩余物或肥料等制得的富炭多孔性固体物质[1-2]。研究表明,生物质炭可应用于多个领域,如用于土壤的改良[3],吸附有害物质[4],在墙体结构中使用可降低湿度、热量和电磁辐射;可用于制造压电材料中的压力传感器[5-6];应用于复合材料中改善其机械性能和阻燃性[7-8]等。

复合材料由两种或两种以上具有不同物理化学性质的材料复合而成,其既保持了原材料的特性,同时拥有复合材料新的独特性能。在复合材料中使用木基生物质炭,可减少因使用合成聚合物而排放的温室气体[4],提高材料的抗弯强度和拉伸强度,增强吸水性和膨胀性以及改善耐热性等物理性能,因而生物质炭基复合材料被认为具有替代传统木质材料的潜力[6]。其中,多孔炭基材料由于密度低,成本低,可回收性强,热稳定性和化学稳定性优异以及防污染能力而备受关 注[9]。竹子是一种木质生物质,是地球上再生速度最快的再生资源之一[10-11]。具有疏松多孔结构的竹炭除了被广泛应用于食品加工和化妆品等行业,也被应用于复合材料制造以改善材料力学性能[12-13]。

在高温隔氧条件下制备的生物质炭具有分层的石墨性质[14-15],将其掺入复合材料可以有效提高其拉伸强度、杨氏模量和韧性。石墨化的生物质炭由于其丰富的功能属性和独特的力学性能,被应用于航空航天、汽车和柔性电子器件[16]。

本文通过高温隔氧热解法制备竹、木基生物质炭,并选取轻质复合材料中常用的具有低密度和延展性等特征的聚丙烯(PP),分别复合制成2种生物质炭-聚丙烯复合材料,并探究材料的相关性能。

1 材料与方法

1.1 材料

辐射松(Pinus radiata),福建省青山纸业股份有限公司;竹材,福建特有的热带毛竹(Phyllostachys edulis);聚丙烯(PP),PP3622/道达尔,法国。

1.2 设备

塑料颗粒混料机(PL-V300),美国C.W. Brabender仪器公司;注塑机(ES-28),奥地利ENGEL AUSTRIA GmbH公司;电热恒温鼓风干燥箱(BAO-250A),施都凯仪器设备(上海)有限公司;管式炉(R50/250/13),德国Nabertherm 公司;X射线衍射分析仪(DY5261/Xpert3),英国Malvern Panalytical有限公司;激光显微拉曼光谱仪(Invia Reflex),英国Renishaw公司;傅立叶变换红外光谱仪(Nicolet IS50),美国Thermofisher Scientific公司;电子万能材料试验机(Instron 3382),美国Instron公司;光学显微镜(EZ4d),德国Leica Camera AG 公司。

1.3 多孔生物质炭制备

利用实验室规格的Nabertherm可编程管式炉分别制备以辐射松和毛竹为原料的生物炭。木基生物质炭和竹基生物质炭分别在N2保护下和空气环境下热裂解,热解温度均以4.6 ℃/min的升温速率增至1 300 ℃,并在1 300℃下保温2 h。在与聚丙烯混合之前,生物质炭在105 ℃下干燥24 h以除去水分并研磨至40~60目,聚丙烯在50 ℃下干燥24 h。

1.4 复合材料制备

分别制备350 g质量比为10%的生物炭和90%的聚丙烯的木基生物质炭-聚丙烯和竹基生物质炭-聚丙烯2种复合共混物。使用塑料颗粒混料机在175 ℃下将共混物混合5 min(10 r/min下1 min和90 r/min下4 min)。将复合材料制成平板试样,并干燥2 h,然后转移至已预热的注塑机中,注射时间为8 s,冷却时间为35 s,模具在204 ℃下的开启时间为2 s。

1.5 生物质炭及其复合材料表征

1.5.1 生物质炭得率

将毛竹和辐射松原料置于电热恒温鼓风干燥箱干燥至绝干,并称量辐射松和毛竹原料的质量。然后将辐射松和毛竹原料置于可编程的管式炉中进行热裂解,热裂解结束后,自然降温,称量热裂解得到的木基生物质炭和竹基生物质炭的质量,计算获得生物质炭得率。

1.5.2 X射线衍射分析(XRD)

使用DY5261/Xpert3 X射线衍射仪在40 kV和30 mA下用Cu Kα靶(λ= 0.154 06 nm)对生物质炭进行扫描。镍过滤器用于吸收入射光束上的KβCu X射线。在扫描速率为0.008°/s,2θ步长为0.02°,每步2.5 s情况下记录样品的衍射图。

1.5.3 拉曼光谱分析

使用InVia Reflex 激光显微拉曼光谱仪,通过532 nm面扫描/拉曼成相,测试分析竹基生物质炭和木基生物质炭的石墨烯化程度。

1.5.4 表面官能团分析

使用Nicolet IS50 傅立叶变换红外光谱仪在4 000~400 cm-1的光谱范围分析竹基生物质炭和木基生物质炭及原料(毛竹和辐射松)中的官能团。

1.5.5 性能测定

使用Instron 3382电子万能材料试验机,采用ASTM D638《塑料拉伸性能测定方法》对样品进行拉伸强度分析。在室温下以5 mm/min的拉伸速度并采用30 kN的测力传感器分析木基生物质炭-聚丙烯、竹基生物质炭-聚丙烯复合材料和纯聚丙烯的拉伸强度。对每种复合材料样品进行5次测量,取平均值。使用Instron 3382电子万能材料试验机,采用ASTM D790《非增强和增强塑料和电绝缘材料弯曲性能的标准试验方法》对复合材料和纯聚丙烯进行弯曲强度分析。在5 mm/min的应变速率下进行测试。对2种复合材料的每个样品测试5次,取平均值。

根据ASTM D256《塑料的悬壁梁冲击性能检测的标准试验方法》,在缺口Izod试样上对木基生物质炭-聚丙烯和竹基生物质炭-聚丙烯进行冲击强度试验。使用内置摆锤的Instron 3382电子万能材料试验机进行边缘冲击测量。每个样品测试5次,取平均值。

1.5.6 光镜分析

用光学显微镜分析复合材料断面的孔状结构,孔结构面积用软件Image J[17]进行计算分析。

2 结果与分析

2.1 生物质炭得率分析

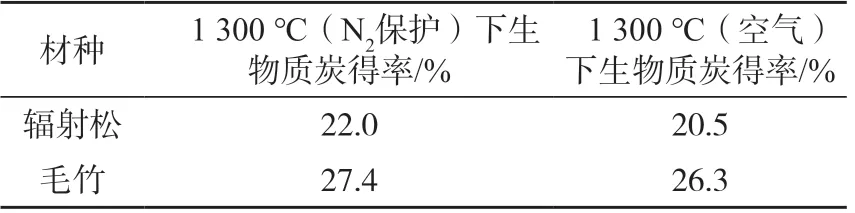

表1 辐射松和毛竹生物质炭得率Tab.1 The biocarbon yields from Radiata pine and moso bamboo

一般而言,热解炭的产率随着热解温度的升高而下降,而热解气的产率随热解温度的上升而增加。本研究采取通入惰性气体N2,在热解过程中营造缺氧环境,让木炭不易燃烧,以获得更多的生物质炭。在热裂解过程中,半纤维素和纤维素发生剧烈的热分解,产生大量的挥发分,而木质素则部分转化为生物质炭。试验数据表明,N2保护下的生物质炭得率比在空气下的得率更高。这是因为在空气条件下,部分C会被空气中的O2氧化成CO2,生物质炭有一定损失。而在N2保护下,处在隔绝氧气的条件下不存在C被氧化成CO2,因此生物质炭得率更高。

2.2 X射线衍射(XRD)分析

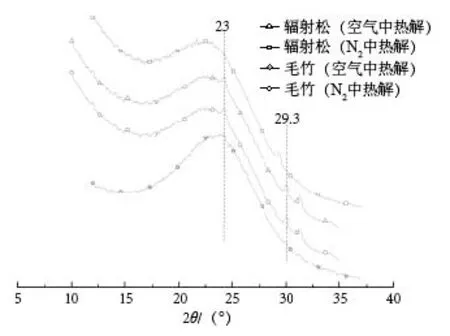

在图1中可观察到木基生物质炭和竹基生物质炭的石墨结构。4种生物质炭均在2θ= 23°附近出现宽的衍射峰,而在2θ= 29.3°时均表现出较小的尖锐峰。竹基生物质炭的衍射峰强度明显高于木基生物质炭的衍射峰强度,结晶度和含量较高。而木基生物质炭的峰宽较大,证明木基生物质炭的石墨颗粒细小、非晶化结晶度小。空气条件下得到的竹基生物质炭相对强度最高。宽峰代表[002]平面上的无序石墨相[18],而尖峰表示在[002]平面上的堆叠石墨基相[19]。2θ= 29.3°处的小峰表明生物质炭中存在方解石[20]。使用布拉格方程可得,石墨晶体(002)的层间距d为0.334 7 nm,比理论石墨微晶层间距0.335 4 nm小0.2%[21-22],这表明从石墨生物质炭中萃取石墨烯潜力很大。

图1 生物质炭X射线衍射图Fig. 1 XRD pattern of biocarbon

2.3 拉曼光谱分析

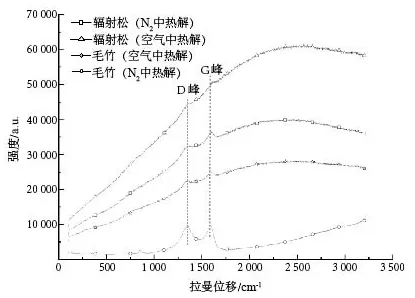

图2 生物质炭拉曼光谱图Fig. 2 Raman spectra patterns of biocarbon

石墨烯结构具有典型的拉曼特征,表现在位于1 582 cm-1附近的G峰,而含有缺陷的石墨烯样品或石墨烯边缘处,还会出现位于1 350cm-1左右的缺陷D峰。而4种生物质炭样品的D峰强度均稍弱于G峰强度,表明生物质炭的石墨烯化程度不够,存在较多缺陷。与空气中热裂解相比,在N2保护的反应条件下,同种原料热裂解得到的生物质炭石墨烯化程度明显较高,D峰和G峰的强度也更强。这可能是在隔绝氧气的环境下,石墨原子结构未遭到破坏,得以保存。而在空气条件下,空气中的氧气与碳发生反应,生成CO2,从而破坏了石墨的原子结构。在同一热裂解条件下,竹基生物质炭的拉曼光谱特征峰强度比木基生物质炭的拉曼光谱特征峰强度更强,这表明竹基生物质炭的石墨烯化程度比木基生物质炭高。

2.4 表面官能团分析

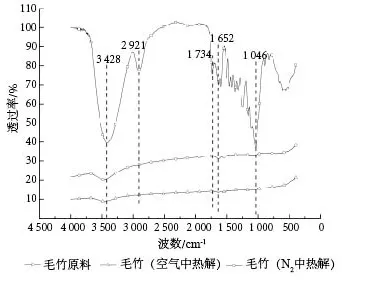

生物质炭的傅立叶变换红外衰减全反射(FTIRATR)光谱如图3和图4所示。辐射松原料及辐射松基生物质炭在3 445 cm-1和毛竹及毛竹基生物质炭在3 428 cm-1处存在宽的O—H伸缩峰。辐射松原料及辐射松基生物质炭在1 636 cm-1和毛竹及毛竹基生物质炭在1 652 cm-1处存在C==C芳香族的拉伸峰和共轭酮和醌的C==O伸缩峰,辐射松原料在2 905 cm-1和毛竹原料在2 921 cm-1处存在甲基和亚甲基的饱和C—H伸缩振动,经过热裂解反应,无论是否在氮气保护下反应,这些官能团均基本被破坏。辐射松原料在1 036 cm-1处有木质素羰基共轭芳基酮C==O伸缩振动,经过热裂解反应,该官能团基本被破坏。辐射松原料在1 055 cm-1和毛竹原料在1 046 cm-1处的伯醇和脂肪醚中的C—O伸缩振动峰,经过热裂解反应,这些官能团同样遭到破坏。由于官能团之间存在疏水亲水不平衡,因此可能产生热力学不相容性,导致生物质炭和聚合物之间的界面相互作用较弱。

图3 辐射松及其木基生物质炭红外光谱图Fig.3 FT-IR spectra of Radiata pine and biocarbon made of Radiata pine

图4 毛竹及其竹基生物质炭红外光谱图Fig.4 FT-IR spectra of moso bamboo and biocarbon made of moso bamboo

2.5 力学性能

多种研究表明,竹子具有改善复合材料力学性能的能力[5,23]。本试验中测得纯聚丙烯的抗拉强度为31.90 MPa,而竹基生物质炭-聚丙烯复合材料的力学性能却低于纯聚丙烯。由图5可知,竹炭生物炭-聚丙烯复合材料具有多孔结构。为了准确计算该复合材料的拉伸强度,有必要在计算该材料的负载截面积时减去孔面积,这种校正后的抗拉强度称为有效抗拉强度。其计算公式为:有效抗拉强度(MPa) =最大负载/(横截面面积-孔面积)。从表2中数据可以得出,竹基生物质炭-聚丙烯样品的拉伸强度较纯聚丙烯降低约10%。

图5 竹基生物质炭-聚丙烯复合材料断裂拉伸强度试样光学显微镜图Fig.5 The optical microscopic image of bamboo-based biocarbon-PP composite from broken tensile strength specimen

表2 竹基生物质炭-聚丙烯复合材料的有效拉伸强度测定Tab.2 The eあective tensile strength measurement of the bamboo-based biocarbon-PP composite material

竹基生物质炭-聚丙烯复合材料力学性能降低还可能由竹炭和聚丙烯之间表面能存在差异所致。因此,添加表面活性聚合物或化合物对于实现材料力学强度的最大化具有关键作用。与木基生物质炭温度值(83±4.2)℃相比,竹基生物质炭的热变形温度值较低,为(54.5±5.0)℃,这是表面热力学对复合材料力学性能影响的又一个证据。此外,炭和聚合物的质量比可能影响复合材料的力学性能,后续将进一步研究确定炭和聚合物的质量比对木基生物质炭-聚丙烯和竹基生物质炭-聚丙烯复合材料力学强度的影响。

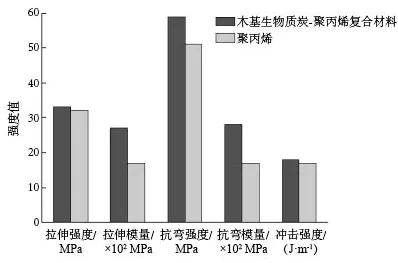

由图6可知,木基生物质炭-聚丙烯复合材料和纯聚丙烯的拉伸强度无明显差异,但是复合材料的拉伸模量比纯聚丙烯的拉伸模量高56%。试验表明,添加木基生物质炭比例在10%的条件下,木基生物质炭通过减少复合材料表面聚丙烯粒间距离,使复合材料的刚性和刚度增强。

图6 木基生物质炭-聚丙烯复合材料与聚丙烯的力学性能图Fig.6 The mechanical properties of pure PP and biocarbon-PP composite material

2.6 弯曲性能

由图6可知,木基生物质炭复合材料的抗弯强度比纯聚丙烯高19%。抗弯强度提高的原因可能是低黏度聚丙烯填充到木质生物质炭的炭孔中。较高的孔隙率导致生物质炭高比表面积流入更多的熔融PP,通过物理或机械缠结增强了复合材料性能[5]。复合材料的抗变形能力可归因于粒间距离的减少[5]。木基生物质炭-聚丙烯复合材料的抗弯模量比纯聚丙烯提高67%,这可能是因为木基生物炭表面硬度高于聚丙烯,导致了更高的复合刚度[4]。

2.7 冲击性能

从图6可知,木基生物质炭复合材料的冲击强度与纯聚丙烯基本无差异,表明生物质炭表面和聚丙烯基体之间具有良好的相容性。有相关研究称,生物质炭的添加会导致韧性降低[24-25]。本试验结果表明,可以通过改变生物质炭的特性定向设计复合材料。

3 结论

在高热解温度1 300 ℃处理下得到的竹基和木基生物质炭均显示出石墨烯结构。竹基生物质炭中由于孔隙的存在和缺少热力学相容性,其与聚丙烯表面能不匹配的影响最大,导致竹基生物质炭-聚丙烯复合材料力学性能的降低。相对于竹基生物质炭,木基生物质炭由于独特的形态特性而具有改善木基生物质炭-聚丙烯复合材料力学性能的能力。生物质炭结构之间的差异性表明,生产独特的复合材料产品具有一定的可行性。