基于ICP-OES的强化木地板表面耐磨性能影响因素探讨*

2022-06-24伍艳梅姜志华李金玉

伍艳梅 洪 彬 姜志华 李金玉

(1. 中国林业科学研究院木材工业研究所,北京 100091;2. 北京科技协作中心,北京 100055;3. 圣象集团有限公司,上海 201206;4. 大亚(江苏)地板有限公司,江苏 丹阳 212300)

浸渍纸层压木质地板(商品名为强化木地板)是我国木地板市场中份额最大的产品。中国林产工业协会统计数据显示,2020年我国具有一定规模的木竹地板企业总销量约41 170万m2,其中强化木地板销售19 900万m2,占比48.33%。表面耐磨性能是消费者选购强化木地板时普遍关注的指标,该性能主要取决于地板表面耐磨层单位面积上主要无机耐磨材料Al2O3的含量及分布均匀性[1]。除产品本身原因,受检测材料[2]以及砂布条件变化的影响也较大[3-6]。有研究显示,家用Ⅱ级、家用Ⅰ级和商用级等级强化木地板样品(10块)耐磨转数结果标准偏差分别为300 、600 r和900 r,变异系数约为10%[7]。说明强化木地板板内板间表面耐磨转数存在不均的现象,质量均匀性难以保证完全统一。国内地板企业主要按照GB/T 18102—2021《浸渍纸层压木质地板》规定的方法,检测同批次产品板间、板内表面耐磨转数来验证产品该性能均匀性,然而该测定方法耗时较长,检测结果的准确性易受检测人员、设备等多因素影响。因此,亟需一种快速定量测定强化木地板表面耐磨性能均匀性的简易方法。

有研究表明,同一块试样,即使严格按照标准要求进行测定,所得出的结果依然有可能存在较大差异[8]。行业内主要通过参加组织机构开展的实验室比对(或能力验证计划)[9,10]的方法来实现评估实验室该性能检测准确性,但未见相关报道。

电感耦合等离子体原子发射光谱法(inductively coupled plasma-optical emission spectrometry,简称ICPOES)已被广泛应用于食品、建筑材料中Al元素含量的检测[11-21]。本研究将该方法用于强化木地板表面耐磨层Al2O3含量的测定,通过构建强化木地板板内、板间表面耐磨层Al2O3单位面积含量与其表面耐磨性能的关系,实现快速有效识别强化木地板表面耐磨性能均匀性。此外,通过实验室间比对,分析影响检测结果准确性的因素,为原材料和产品的质量控制、表面耐磨性能检测准确性以及标准样品制备提供参考。

1 材料与方法

1.1 材料

选取国内某主流品牌企业生产的强化木地板1包(含12块),每块尺寸为1 215 mm × 145 mm × 11 mm。随机抽取9块。

1.2 设备

电子天平(精度 0.000 1 g),北京赛多利斯仪器系统有限公司;游标卡尺(精度 0.02 mm),桂林量具刃具有限责任公司;耐磨仪,美国Taber公司;恒温恒湿箱,北京艾森博科技有限公司;ICP-OES 730型测定仪,美国安捷伦公司。

1.3 试验方法

1.3.1 强化木地板表面耐磨性能测定

每块地板距短边10 mm处起分别锯制表面耐磨性能试件11个,尺寸100 mm ×100 mm × 11 mm,共计99个试件。为了使样品具有代表性,分别从第一块和第二块地板选取两端和中部试件各1个(共6个),从第三、四、五块地板一端(距短边10 mm)和中部试件各取1个(共6个),合计试件12个,由实验室A检测表面耐磨性能。第一块地板紧挨实验室A的试件分别取3个试件给实验室B,3个试件给实验室C用于表面耐磨性能检测,如图1所示。并且在剩余试件中,随机取样7个试件由实验室B进行表面耐磨性能检测,即实验室B试件10个。依据GB/T 18102—2021中规定进行表面耐磨性能的检测。

图1 第一块地板上ABC实验室表面耐磨性能试件取样位置Fig. 1 Sampling position of abrasion resistant specimens for laboratories ABC in first flooring

1.3.2 基于ICP-OES方法的强化木地板耐磨层Al2O3含量分析

从实验室A已检测完毕的表面耐磨性能各试件上磨耗区以外部分,截取基材以上表层薄片a(20 mm ×20 mm,厚度小于1 mm,图2)共12个,用于ICP-OES测试。需要注意避免薄片表面在取样过程中磨损。

图2 ICP试件取样位置Fig. 2 Sampling position of ICP specimen

测量表层薄片a样品的长度和宽度,纱布擦拭表面后称量。使用5 mL硝酸和0.5 mL氢氟酸溶液对样品进行消解处理,消解处理条件是180 ℃烘箱加热8 h,待有机物消解完毕冷却转移,定容至25 mL(稀释10倍),摇匀后待测。同时做试剂空白实验。测试条件为:发射功率1.0 kW,氩气作为等离子体,等离子气流量 15 L/min,雾化气体积流量0.75 L/min,辅助气体积流量 0.8 L/min。用ICP-OES法测定样品单位面积Al含量后,通过以下公式计算Al2O3的含量。

C=102×C1/54

式中:C为Al2O3含量,g/m2;C1为Al含量,g/m2。

1.3.3 实验室间比对

在强化木地板表面耐磨性能检测的过程中,各实验室均需保证各自检测的样品在“人机料法环”重复条件下进行平行独立检测。

2 结果与分析

2.1 强化木地板耐磨层Al2O3含量与表面耐磨性能关系

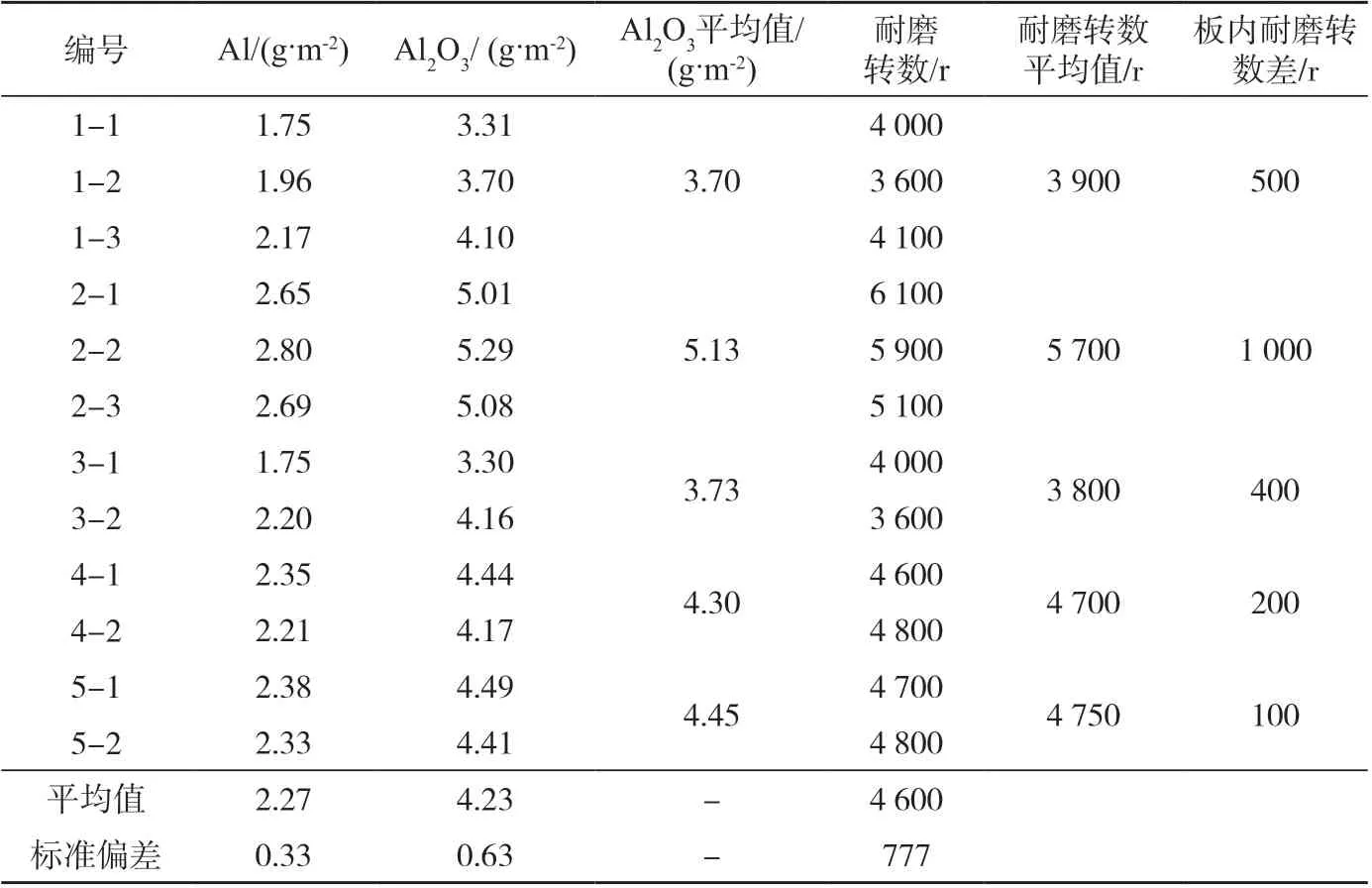

本研究使用ICP-OES测定强化木地板表面耐磨层单位面积Al2O3含量,并将其对应的表面耐磨转数结果列入表1。当强化木地板表面耐磨层Al2O3含量为3.31 g/m2时,其表面耐磨转数为4 000 r;当Al2O3含量4.17~4.49 g/m2时,其表面耐磨转数约4 800 r;当Al2O3含量为5.01~5.39 g/m2时,其表面耐磨转数可达到 6 000 r。表面耐磨转数随着Al2O3含量增大而增大,即Al2O3单位面积定量越高,强化木地板的表面耐磨性能越好。我国大部分地板生产企业主要通过调整表面耐磨层Al2O3单位面积定量来控制产品耐磨性能,生产过程中Al2O3添加量(即单位面积定量)与强化木地板表面耐磨性能的关系已被普遍关注[22,23],定量在20~33 g/m2和33~40 g/m2以上时,表层耐磨纸的耐磨转数分别可达到6 000 r和10 000 r[23]。可以看出,随着Al2O3单位面积量的增加,其表面耐磨转数增幅呈增大趋势。

表1 强化木地板耐磨层Al2O3含量和表面耐磨转数关系Tab.1 The relationship between Al2O3 content and abrasion-resisting revolutions of the surface layer of laminated flooring

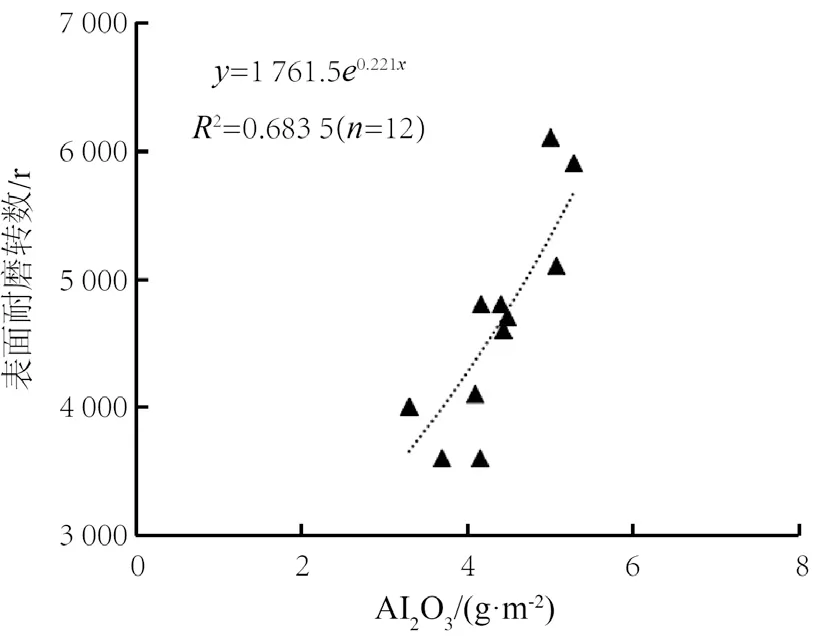

如图3所示,本研究中Al2O3含量与耐磨转数呈指数函数极显著相关关系,相关系数r= 0. 827(p<0.01)。与其他研究中两者呈线性正相关不同[22],本研究中强化木地板的耐磨转数随Al2O3含量增多呈现指数性提高。这主要是因为在表面耐磨性能试验中,Al2O3含量较低时,未被Al2O3覆盖的薄弱部分首先磨损;而随着Al2O3含量增多,覆盖面越广,薄弱部分越不易暴露,因此耐磨转数呈指数倍数提高。

图3 表面耐磨层Al2O3含量与表面耐磨转数的关系Fig. 3 Relationship between Al2O3 content of abrasionresistant layer and its abrasion resistance

如表1所示,板内耐磨转数个体差异区间为400~1 000 r,板间差异则更明显,最大个体差异值为2 500 r,平均值差异在1 900 r,说明板内板间表面耐磨性能不一,且板间差异较板内差异大,企业生产自检时应加以重视。

2.2 基于实验室比对分析影响表面耐磨性能因素

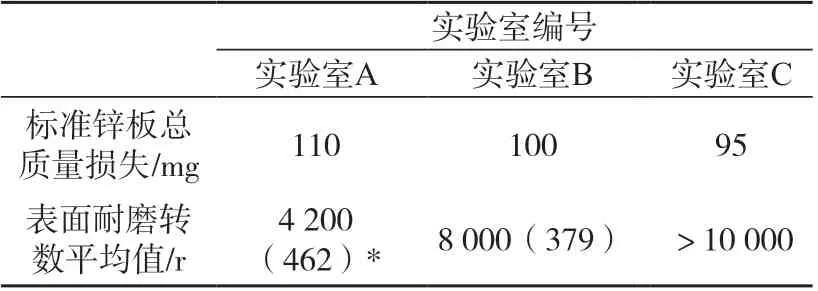

表面耐磨性能实验室间比对数据如表2所示。本研究中ABC实验室的标准锌板总的质量损失相差在5~15 mg。实验室A和实验室C的标准锌板总质量损失相差15 mg,表面耐磨性能检测结果平均值相差5 800 r以上,跨越了近两个耐磨等级;和实验室B的标准锌板总质量损失相差10 mg,表面耐磨性能检测结果平均值相差3 800 r,相差一个耐磨等级,即不同磨耗能力的砂布对于磨耗量差异较大[24]。虽然三家实验室的表面耐磨性能试件取自同一批次地板,甚至同一块地板。同时,根据2.1章节,可排除差异显著是来源于地板本身表面耐磨性能均匀性较差的原因。表2数据表明,随着锌板总质量损失的减小,表面耐磨转数呈增大趋势,说明砂布校准时的标准锌板总质量损失定值对表面耐磨性能检测结果有一定影响。这与蒋永涛[25]研究浸渍胶膜纸饰面刨花板表面耐磨性能影响因素的结论相近。当标准锌板总质量损失分别为130 mg和115 mg时,表面耐磨性能磨耗值分别为0.071 g和0.054 g,相差31.5%。

表2 表面耐磨性能实验室比对结果Tab.2 Laboratory comparison results of abrasion resistance

此外,与A实验室相似,B实验室表面耐磨性能检测结果标准偏差仅为379 r,均小于500 r,说明板内表面耐磨性能差异较小。

3 结论

1)强化木地板Al2O3含量与表面耐磨转数呈指数函数极显著相关关系(p<0.01)。通过进一步规定基于ICP-OES的Al2O3含量检测法,将有助于推进强化木地板实验间比对(或能力验证)标准,有助于新产品的研发。

2)Al2O3分布不均是造成强化木地板板内,特别是板间表面耐磨性能差异的主要原因。建议提升表面Al2O3涂布的均匀性,企业可借鉴ICP-OES技术对耐磨表层纸或耐磨装饰胶膜纸进行原料及成品质量控制。

3)进一步开展标准锌板总质量损失范围上下限、检测过程中环境温湿度、砂布耐磨材料分布均匀性等因素对表面耐磨性能影响的研究,为完善检测方法提供科学依据。

4)建议实验室定期对表面耐磨检测设备及材料进行期间核查;建议有条件的机构面向社会实验室组织开展表面耐磨性能测定能力验证计划,为实验室提供识别实验间差异、证明其检测水平的可靠手段,帮助实验室查找结果偏离的原因。