起爆方式对聚能射流特性影响数值模拟研究

2022-06-24沈晓斌

沈晓斌

(天津工业职业学院,天津 300400)

通过改变起爆方式增大爆轰压力,对提高聚能战斗部的侵彻能力具有重要意义。起爆方式对聚能射流成形影响的本质是爆轰波内部叠加碰撞导致爆轰波结构发生变化。自爆轰波叠加效应被发现以来,国内外专家学者对此表现浓厚兴趣,通过理论分析、数值求解和试验验证等手段对不同起爆方式下爆轰波传播过程进行大量研究[1-5]。李东伟等[6]运用LS-DYNA软件对中心轴线多点起爆方式下炸药爆炸空气冲击波的传播过程进行计算,发现起爆方式对爆炸冲击波场分布的影响规律;周唯潇等[7]通过改变起爆点位置、数量和起爆直径,得出起爆方式对复合战斗部各毁伤元成型和能量输出影响规律,探索可调节提升战斗部毁伤威力的技术路径。张洋溢等[8]利用LS-DYNA有限元软件对同时起爆和时差起爆条件下组合式MEFP成形过程进行数值仿真,通过理论分析提出选用低密度填充介质可减小反射波强度从而减弱其叠加效应。JI等[9]在数值模拟研究的基础上,验证了不同起爆方式下线型聚能射流的侵彻能力,以及端部效应对射流成形的影响规律。缪玉松等[10]利用导爆索进行爆轰波聚能炸药做功能力测试,从客观上印证了爆轰波碰撞导致爆压增强现象。虽然很多专家学者围绕改变聚能装置起爆方式做出很多探索尝试,但爆轰波叠加现象较为复杂,针对某一特定起爆方式的探索研究并不完全具有普遍参考意义。笔者以爆轰波碰撞理论为基础,分析中心点和环起爆两种典型起爆方式下封闭壳体内部爆轰波叠加效应,以及对聚能射流性能影响规律,为工程实践应用提供理论参考。

1 爆轰波碰撞理论分析

1.1 爆轰波正碰撞作用

当炸药冲击阻抗小于介质冲击阻抗时,炸药爆炸后将在介质中形成冲击波,反射回产物中的也是冲击波。炸药起爆到完全爆轰瞬间完成,忽略气体膨胀和热交换作用。根据爆轰波反射理论,可以推导得出爆轰波正反射后压力P2与稳定爆轰压力PH比值为[11]

(1)

式中,8701炸药多方指数k取2.8。通过代入求解,当爆轰波正碰撞作用时产生的爆压增长比为2.4。

1.2 爆轰波斜碰撞作用

为方便计算爆轰波斜碰撞问题,构建运动坐标系如图1所示,O1为运动坐标系原点,观察者随O1原点一起运动,此时爆轰波与反射冲击波呈相对静止状态。此时,对于爆轰波斜碰撞问题,入射波阵面I与反射冲击波R在壁面有交点并沿壁面具有水平速度。

如图1所示,0区介质与1区介质分界线与壁面相交为O点。经过O1点后,爆轰波发生一个角度为φ的偏转;爆轰产物受到壁面的阻滞产生反射冲击波R,当爆轰产物经过反射冲击波R时,其流动方向再次偏转角度为θ。关于2区参数的确定,可根据质量守恒、动量守恒定理和爆轰状态方程,推出入射角φ和反射角α存在如下关系[11]:

(2)

2区与1区爆压间关系为

(3)

通过联立式(2)、(3)求解可知,当入射角大于46.4°时不再是正规的爆轰波斜反射问题,而转变为马赫反射问题[11]。根据马赫反射相关理论以及质量守恒、动量守恒定律,可知马赫反射后压强P3与P2比值为3.4倍(装药多方指数k取2.8),远超过正碰撞和斜反射的2.4倍。从理论上讲,如果调整起爆方式使爆轰波碰撞过程符合马赫反射条件,则能够达到增强爆压提升冲击挤压效能目的。

2 材料模型及参数的确定

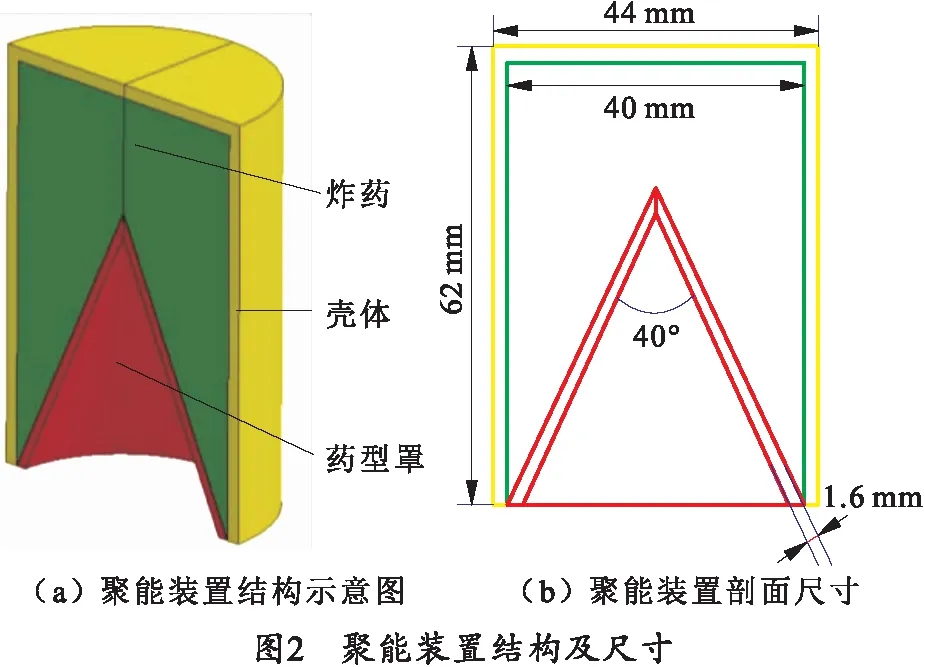

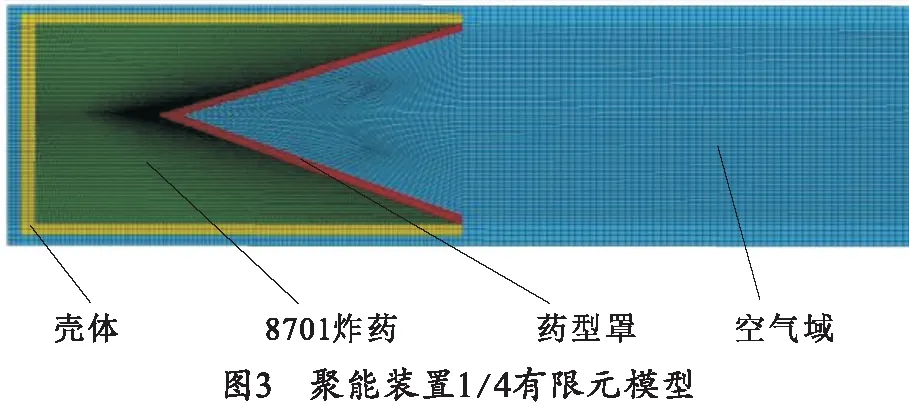

研究的聚能装置有限元模型如图2所示。由于目标结构具有对称性,为简化计算只建立1/4有限元模型,如图3所示。聚能装置由主装药、药型罩和外壳3个部分构成,装药直径40 mm,高度60 mm,锥角40°,装药选用8701炸药;药型罩材料为紫铜,壁厚为1.6 mm,锥角40°;聚能装置壳体厚度为2 mm,口径为44 mm,高度为62 mm,材料同样选为紫铜。所有计算模型均采用8个节点的多面实体SOLID164单元。采用流固耦合方法计算,空气域、炸药、聚能装置壳体和药型罩均采用Euler单元。

对于8701高能炸药燃烧模型,通常使用Jones-Wilkins-Lee模型,简称JWL状态方程,方程表达式为

(4)

式中:P为爆轰压力;A、B、R1、R2、ω均为材料模型参数;E为炸药内能。

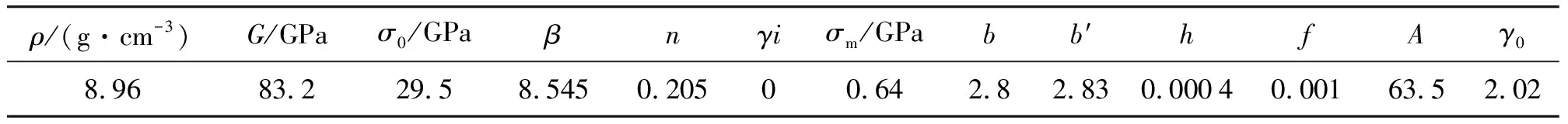

药型罩和外壳材料均为紫铜,采用*MAT_STEINBERG本构方程,空气材料采用*MAT_NULL模型和Gruneisen状态方程来表示。8701炸药、紫铜和空气等相关材料参数见表1~3,均采用cm-g-μs-k单位制[12-14]。

表1 8701炸药材料模型主要参数[12]

表2 紫铜材料模型主要参数[13]

表3 空气介质模型参数[14]

3 中心点起爆时爆轰波结构分析

中心点起爆时爆轰波传播及碰撞过程如图4所示。在t=2.2 μs时刻,起爆后的炸药形成球形爆轰波抵达药型罩顶端开始对其冲击挤压;在爆轰波碰撞作用下,药型罩顶部微元压力突跃至20.7 GPa;由于受到挤压作用,前沿爆轰波后的爆轰产物密度及速度均突跃增加,如图4(a)所示。当t=3.2 μs时,爆轰波开始冲击挤压周向壳体,爆轰产物持续对药型罩挤压作用。周向壳体内表面受高压作用,压力瞬间升至数十吉帕量级。随着挤压过程继续,爆轰波到达柱壳外表面时同步向内部产生形成反射波,反射波与炸药爆轰的后续稀疏波在柱壳内部相遇叠加形成第一族复合波系,如图4(b)、(c)所示。当t=7.6 μs时,第一族复合波系在轴线碰撞并形成波阵面峰值压力高达31.6 GPa的强爆轰波;由于强爆轰波阵面相对质点速度为超音速,因此强爆轰波将持续对药型罩进行新一轮冲击挤压作用,具体过程见图4(d)、(e)。该轮冲击挤压后,药型罩所受炸药作用基本结束。

图5记录了中心点起爆时射流头部速度变化曲线及不同时刻典型形态,在10.4 μs时刻,大部分药型罩已完成向对称面的运动,碰撞后的射流重新进行能量分配,头部逐渐形成射流尾部形成杵体,由于速度梯度射流被拉伸;在34.6 μs时刻,为射流最终形态,随时间增加会出现射流断裂现象。

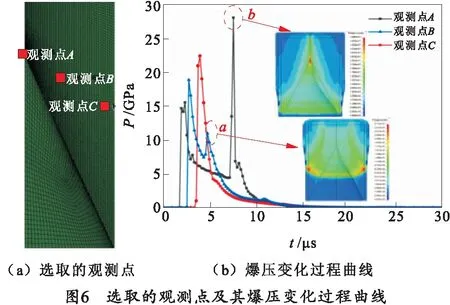

在炸药中心轴线选取爆轰波碰撞点A(H438085),装药内部选取稳定爆轰点B(H359826),靠近柱壳位置选取爆轰波反射点C(H358132),绘制3个观测点的爆压曲线,如图6所示。观测点B稳定爆轰时最大压力为18.7 GPa,观测点C最大稳定压力为22.9 GPa,压力比值为1.2,远达不到2.4。产生此现象的原因是,球形爆轰波冲击壳体时,因壳体太薄易被击穿,受到外侧径向拉伸波稀疏作用,不属于完全正碰撞情况,因此爆压比值会偏低。图6中两幅云图为a、b两时刻点炸药爆轰波的冲击碰撞形态。通过图6还可知,观测点B在5 μs时刻出现新的压力增长,主要是受到第一族复合波系作用;爆轰波碰撞点A在7.6 μs时刻压力跃升,此时第一族复合波系向装药轴线方向汇聚并发生正碰撞作用。稳定爆轰点B的a时刻爆压为10.8 GPa,稳定爆轰点A的b时刻爆压为28.1 GPa,压力比值为2.6,略大于完全正碰撞时爆压比值2.4,是存在一定小角度的斜反射问题。

4 环形同步起爆时爆轰波性能分析

4.1 爆轰波结构与性能分析

为研究起爆环半径对射流性能的影响,在确定起爆点个数的基础上调整起爆环半径,具体工况设置如表4和图7所示。工况1即为底部中心点起爆情况。

表4 6种计算工况设计

先以工况6即起爆环半径20 mm为例,分析爆轰波叠加效应对药型罩冲击作用过程。如图8所示,在0.8 μs时刻相邻起爆点所产生的爆轰波进行第1次叠加碰撞,爆压升为31.2 GPa,碰撞后的爆轰波逐步向装药底部未爆炸装药区域成长扩散;在1.8 μs时刻,底部装药基本完全被引爆,第1次叠加爆轰波在2.6 μs时刻沿中心轴线碰撞,并以斜入射的方式发生斜反射作用;随着入射角度增至46.4°达到产生马赫反射条件,形成马赫反射并以该形态传播作用;此时炸药内部爆压升至107 GPa,瞬间达到碰撞前稳定爆压的3.5倍,远超正碰撞和斜反射的2.41~2.61倍;高压叠加区沿中心轴线向下传播,持续作用于药型罩顶端压垮成型。随着冲击挤压过程继续,爆轰波压力下降,但仍保持在一定高压区间传播至柱壳内壁,直到爆轰能量耗尽才结束冲击挤压过程。

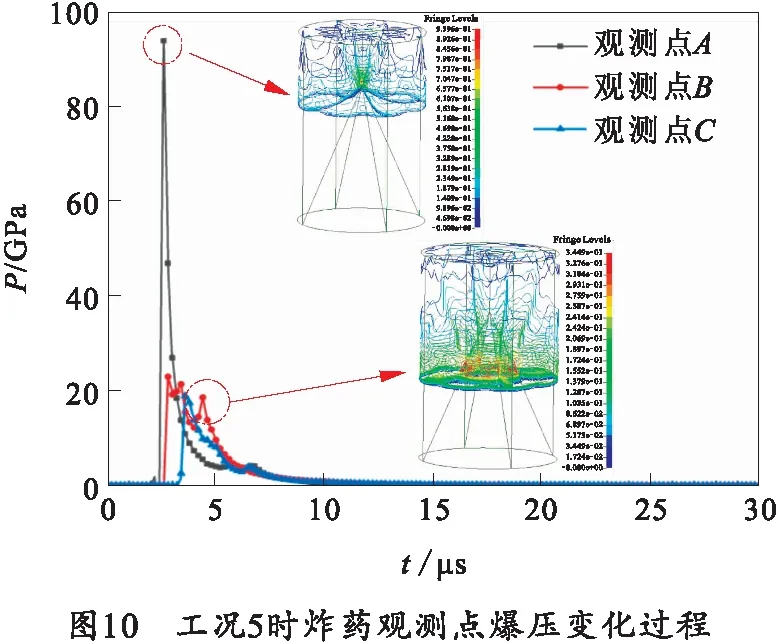

通过观测点爆压变化能更直观反映爆轰波叠加效应过程。工况6时炸药观测点爆压变化过程如图9所示,当t=2.8 μs时观测点A爆压峰值达到109 GPa,此记录的便是马赫反射后爆压急剧增加瞬间。工况5时炸药观测点爆压变化过程如图10所示,在t=2.2 μs时观测点A爆压峰值同样瞬间急剧增加至93.8 GPa而后迅速下降,经计算工况5爆轰波碰撞叠加后爆轰高压与稳定爆压比值为3.3,也可认定为出现了马赫反射现象。

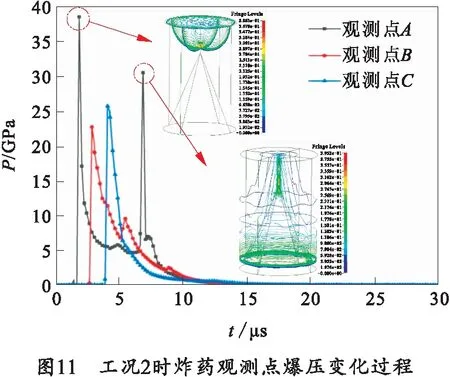

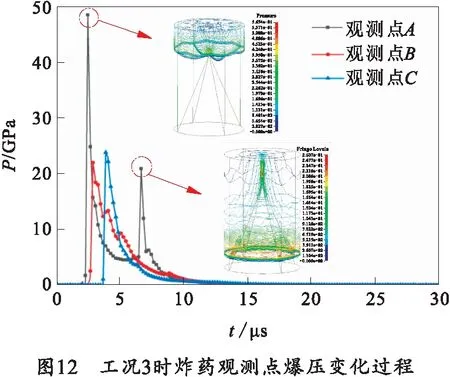

不同起爆环会产生不同的爆轰波叠加效应,为详细分析不同起爆环半径对爆轰波叠加效应的影响,再分别以工况2、3为例分析爆轰波变化过程。通过数值仿真,以工况2和工况3为起爆方式时炸药观测点爆压变化过程如图11、12所示。

随着起爆环半径变小,各起爆点距中心轴线距离变近,此两种工况下爆轰波尚未达到稳定状态便发生第1次碰撞和反射作用,瞬间爆压分别达到38.7、49.3 GPa,相较于工况5、6均出现明显下降,并未出现马赫反射现象。与此同时,碰撞后爆轰波继续以球面波形式周向增长并与柱壳发生斜反射,产生的反射波在装药轴线位置进行第2次叠加碰撞并沿轴线持续挤压药型罩。图11、12中观测点A出现的第2个峰值压力便是第2次叠加碰撞的记录。通过对比工况2、3可知,起爆环半径增加时爆轰波第1次碰撞形成的高压呈增加趋势,究其原因主要是起爆环增大会为爆轰波到达稳定爆压状态提供空间,确保第1次碰撞前具有较高爆压。

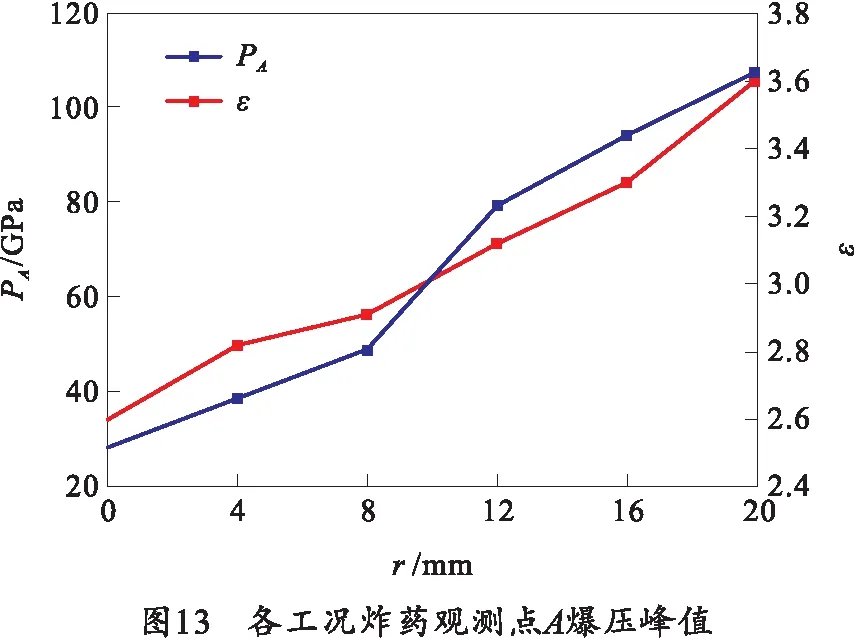

定义爆轰碰撞高压与稳定爆压比值ε,记录各工况下观测点A在爆轰波碰撞后形成的爆压峰值,如图13所示。通过观察可知,ε与观测点A爆压峰值表现出较强的相关性,表明随起爆环半径增加,爆轰波碰撞时会经历正反射、斜反射和马赫反射的变化过程。工况6即起爆环半径为20 mm时,发生马赫反射现象,炸药能量利用率最高,此时爆压增强比例最大。

通过数值仿真计算,在34 μs时刻射流已经稳定成形,记录各工况下观测点A在0至34 μs时间区间的总冲量,34 μs时刻射流头部速度和射流长度,并分别与工况1参量相比求得无量纲比值,详细结果如图14所示。通过观察分析,射流头部速度无量纲比值和长度无量纲比值变化趋势较为一致,均表明射流头部速度与射流长度变化规律随起爆环增加而正增长,且逐渐靠近并趋向一致。

4.2 对平面带壳装药目标毁伤能力验证

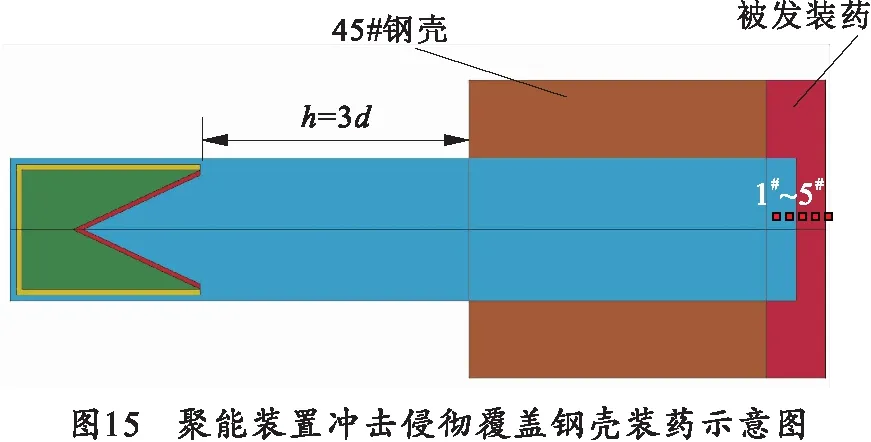

为进一步研究射流的总体性能,构建射流对覆盖钢壳装药的冲击起爆模型,模型包含聚能装置、空气域、45#钢壳体和被发装药TNT。45#钢壳体和被发装药TNT均采用Lagrange网格建模,定义为无反射边界,材料模型与参数均引用蒋国平[15]校核的参数。射流与钢壳体和内部TNT装药之间分别采用ALE算法,数值仿真模型如图15所示。经过前期数值分析,炸高h约为120 mm时射流总体特征最优,此时恰是聚能装置口径的3倍,故选定h=3d。

图15中,沿被发装药轴线方向等间距由内向外选取5个观测点,分别记为1#、2#、3#、4#、5#,记录射流冲击侵彻时被发装药压力变化情况。工况6时,射流冲击侵彻壳体厚度为100 mm的带壳装药过程如图16所示,被发装药爆轰压力超过TNT临界起爆压力10.4 GPa[16],符合炸药稳定爆轰时特征,可知被发装药被成功冲击起爆。通过数值仿真计算,其余工况射流均无法冲击起爆100 mm厚45#钢壳装药。

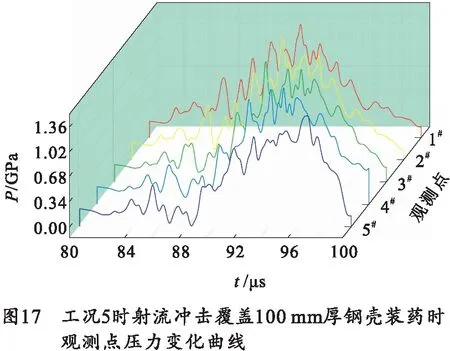

工况5、工况6时,射流冲击覆盖钢壳装药时观测点记录到的压力变化曲线分别如图17、18所示。运用升降法降低45#钢厚度,可求出其余工况下射流成功冲击引爆覆盖钢壳装药的临界厚度。

为进一步对比分析不同工况下聚能射流的总体性能情况,将各工况下射流长度、射流头部速度、能量、动能以及起爆45#钢壳装药临界钢壳厚度进行汇总,如表5所示。

表5 不同起爆工况下聚能射流总体性能参数

5 结论

通过理论推导和LS-DYNA有限元数值计算软件,对中心点和环形两种起爆方式下6种工况进行计算,分析爆轰波叠加作用过程及射流冲击引爆覆盖平面钢壳装药过程研究,可得如下结论:

1)数值计算结果表明,6种计算工况均能实现爆轰波在装药结构内碰撞。通过理论求解,得到正反射、斜反射和马赫反射等情况下的爆压增长变化规律和满足马赫反射条件。当爆轰波入射角大于46.4°时,正规反射问题转变为马赫反射问题。

2)爆轰波碰撞高压值与稳定爆压比值ε与观测点A爆压表现出高度相关性,表明随起爆环半径增加,爆轰波碰撞和反射形成的爆压呈增大趋势,并会经历正反射、斜反射和马赫反射的变化过程。

3)起爆装药环半径为16 mm(工况5)、20 mm(工况6)时可发生马赫反射现象,爆压比值是稳定爆轰时的3.4倍以上;工况5、6时的射流均呈现较强综合特征,射流头部速度是中心点起爆(工况1)的1.25倍以上;工况6时的射流冲击起爆能力更强,能够冲击引爆覆盖100 mm厚平面钢壳装药,主要因为此工况射流头部更为细长,具有最优侵彻能力和比动能。本研究对高威力聚能装药结构设计具有一定的理论指导意义。