玻璃生产中掉落物的研究及对策

2022-06-23王将张文斌周康阚正权董天鹏

王将 张文斌 周康 阚正权 董天鹏

(江西彩虹光伏有限公司 上饶 334000)

0 引言

玻璃生产中,在成形区域易产生掉落并附于玻璃板上表面的杂质,无法擦拭掉,常常以突然高发和连续性少量发生的状态伴随着生产流,如不能及时对策,则严重影响产品的良品率。

1 取样检测

对含有掉落物的玻璃进行取样,见图1。在光学显微镜下观察样品,发现掉落物形态呈片状或粒状,颜色为白色,材质比较疏松,位于玻璃板上表面,其盐相结构与耐火材料结石或粉料硅质结石[1]又不同,掉落物周围玻璃表面凹下或者有气泡,见图2。

图1 掉落物样品

图2 光学显微镜下样品形态

借助电子显微镜进行扫描分析其成分,数据见表1。

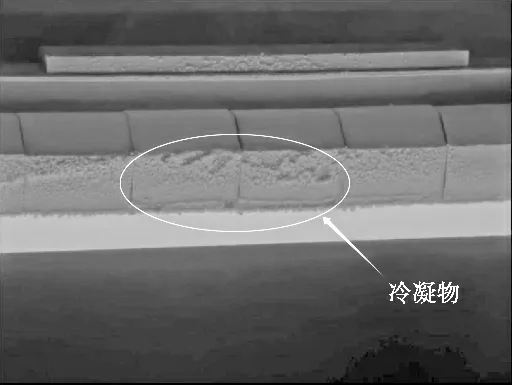

从表1可知,掉落物中SiO2和 Sb2O3占比较高,其次为Na2O,其化合物种类与玻璃的原料种类非常相近,但各成分的含量与玻璃又相差很大,检查现场发现通道出口挡焰砖及各个观察孔处冷凝物较多,见图3、图4。经取样化验发现与掉落物样品的成分相近,见表2。说明掉落物来源于通道的冷凝物。

表2 电镜扫描冷凝物化学成分 质量分数/%

图3 通道出口冷凝物

表1 电镜扫描掉落物化学成分 质量分数/%

冷凝物的来源:在通道冷却部,玻璃呈软化状态,玻璃内部结构相对稳定,不会挥发,可排除玻璃挥发导致的因素,只有一个原因就是冷凝物来源于窑炉烟气,为烟气中的杂质遇冷凝结而成。

2 形成原因分析

掉落物的形成可概括为原料中的易挥发组分(Sb、Na)或粒度较小的粉料,混于窑炉烟气中形成锑酸盐,流向冷却部并在通道出口区域遇冷凝结,遭遇扰动落于呈软化状态的玻璃上表面,经压延机压制形成玻璃表面的缺陷。

掉落物形成原因:

(1)配合料粒度不合格,细粉较多,粒度小于100 mm的粉料占比大于5%,粉料进入窑炉内部受燃烧的影响,会将细粉带入到窑炉空间,混入窑炉烟气中;

(2)窑炉前部烟道抽力不足,烟气排出不畅,导致较多的烟气流向成型部;

(3)配合料水分较低,进入窑炉内部易扬尘;

(4)窑炉熔化池和工作池的空间未完全分隔,烟气会直接进入成形区域;

(5)通道出口平碹和挡焰砖距玻璃液面较高,导致此区域开口较大,冷热交换量较多,烟气中的易冷凝物质如Sb和Na易在此区域冷凝聚集,遇气流或人为作业的扰动掉落于玻璃上表面;

(6)通道烟囱抽力不足,导致烟气从烟囱排出的较少,反而从通道出口处排出较多;

(7)通道出口挡焰砖排列不紧密,缝隙较大,缝隙中易于冷凝物的聚集,遇气流扰动掉落于玻璃上表面;

(8)通道挡焰砖与平碹间距较大,也会造成冷凝物聚集。

3 预防及对策措施

预防和对策掉落物主要为降低烟气中的杂质和减少烟气流向成形部,可采取以下措施:

(1)控制好配合料粒度,细粉含量超出5%的粉料禁止使用;

(2)提高窑炉前部支烟道闸板,增加前部抽力,将烟气尽可能多地从前部抽出,并定期清理烟道积灰,保证烟气流通顺畅,同时窑炉的炉压不要过大;

(3)配合料水分含量要合适,尽量控制在4%±0.2%,并保证配合料混合均匀,减少飞料的产生;

(4)如新建的窑炉建议窑炉后山墙的平碹尽可能地降低,距玻璃液面越近越好,这样能更好地起到空间隔离的作用,减少烟气向成形部流动;已运行的窑炉可在卡脖胸墙处开孔,将部分烟气从此处排出,也能减少流向后部的烟气量;

(5)通道出口平碹距液面的距离在设计建设期间尽可能减小,这样能降低烟气在出口区域的冷热交换量;通道的烟囱尽可能提高,能增大烟囱抽力,将通道处的烟气尽可能地从烟囱排出,减少通道出口排出的烟气量,从而降低出口处热交换,减少此处冷凝物的产生;

(6)生产期间尽可能地降低通道挡焰砖的高度;

(7)通道挡焰砖排列必须紧密,并且尽可能地靠近通道平碹,不要留缝隙;

(8)正常生产中,通道作业和压延调整必须减小幅度,减小对通道出口区域的扰动,防止冷凝物掉落;

(9)通道炉压为微正压,防止外界气流进入通道内部;

(10)通道区域的气流必须稳定,避免开门或强风进入,对通道气流造成干扰而引起冷凝物的脱落;

(11)在更换压延机期间,应彻底清理通道卫生,特别是挡焰砖的卫生,如有条件可制作专用工具对挡焰砖卫生定期清理;

(12)定期更换通道助燃风机过滤网,保证助燃风的清洁度。

4 结语

从原料到成形,每个工序的工艺参数必须严格控制,才能有效降低掉落物导致的产品质量不良,避免在玻璃生产中产生各种缺陷,必要时要立即借助先进的检测设备对欠点科学分析,才能准确判定欠点产生的原因,有利于生产线快速制定对策措施,消除缺陷,提高玻璃产品质量,进而提升经济效益。