基于红外技术的工业窑炉池壁冷却风控制

2022-06-23沈洁

沈洁

(中国洛阳浮法玻璃集团有限责任公司 浮法玻璃新技术国家重点实验室 洛阳 471000)

0 引言

在玻璃生产中,由于没有池壁外表面的温度、池壁冷却风的风量、风速、风压、风温以及熔窑池壁散热量等数据作为依据,所以在池壁冷却风的控制方面,操作人员大多根据经验调节冷却风风量,在窑炉运行的不同阶段,往往是把冷却风量调到经验允许的最大开度,在生产稳定的情况下不再对冷却风量进行调节或者只进行微调。[1]这样虽然能减缓池壁的侵蚀,但过多的冷却风导致其他季节(尤其是冬季)冷却强度高于夏季,增加了池壁的散热量,从而增加了天然气燃料的消耗以及电量的消耗,以至于不能达到节能的最佳效果。

针对以上情况,本文提出了一套池壁风机智能控制技术体系,基于红外测温技术及热流密度检测技术,使池壁冷却风机真正实现变频控制。通过监控玻璃熔窑池壁温度来合理地调节池壁风机的风量,在保证池壁冷却风量满足池壁耐材安全使用的状况下,有效控制冷却风带走的热损失,控制窑内的热平衡,维持熔窑工艺稳定、热工稳定,进而达到节约用电和降低燃料消耗的目的。目前玻璃行业严格能效约束管理,从各个环节深入挖潜显得尤为重要。

1 技术原理

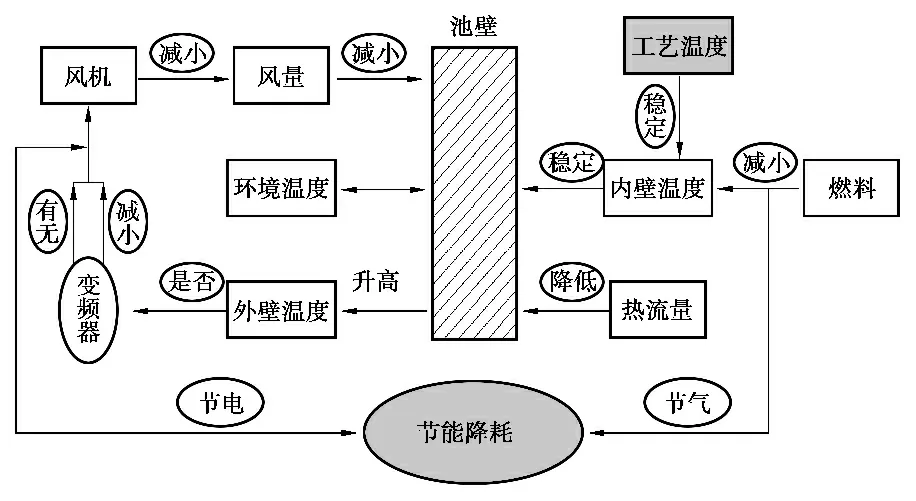

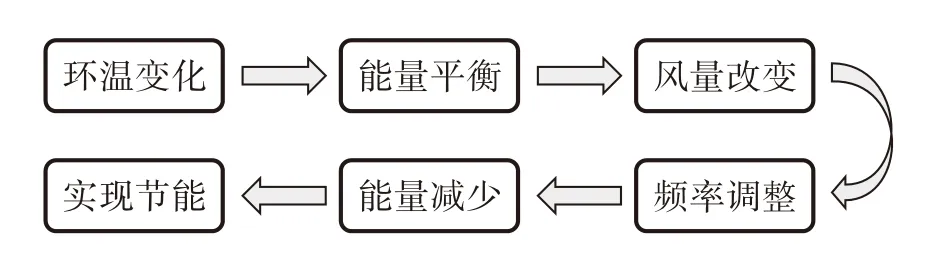

以环境温度较高(夏季)时的数据作为基础数据,此时的吹风量作为池壁砖的最大吹风量。环境温度升高时将引起外壁温度升高,由于熔化工艺要求熔化温度(内壁温度)的稳定,所以使内外壁的温差变小,通过池壁散失的热流量降低,熔窑内部热量增多,这时就可以减少窑炉燃料的供给量,使熔窑内部的热量稳定,进而达到降低窑炉能耗的目的。随着季节的变化,当环境温度降低时,外壁温度降低,内外壁温差变大,通过池壁散失的热量较其它季节(尤其是夏季)增加,燃料消耗趋于增大的趋势。此时,在保证池壁砖理想的侵蚀速度下,考虑降低池壁冷却风机变频器的频率,减少池壁冷却风机的风量,从而实现节约电能的目的。技术原理见图1。

图1 技术原理

2 建立池壁风机变频控制技术体系

池壁风机变频控制技术体系是以熔窑池壁(外池壁)为研究对象,根据熔窑池壁传导热和散热的能量平衡原理,通过大量热工计算和数据检测,建立涵盖了池壁内外侧温度、冷却风量、热流密度等参数的池壁风机变频耦合理论控制模型。具体实施过程中,需要通过红外测温技术采集熔窑池壁内外壁液面线处温度、风速仪和冷却风机变频器检测和控制池壁冷却风量、K型热电偶测量环境温度和冷却风温、检测池壁砖的热流密度,最终把各个数据汇总记录建立数据库。通过对环境温度、池壁外温度、池壁热流密度等数据的跟踪检测,观察各参数变化趋势,及时调控池壁冷却风机的频率和支风管风阀开度,减缓池壁侵蚀的同时,有效控制池壁的散热量,减少热损失,达到节能增效的目的。

2.1 红外测温技术

分别对某座窑炉的投料池池壁、小炉池壁和澄清部池壁进行红外图像采集,图2为小炉池壁;图3为熔窑池壁液面线处对应的红外温度图。

图2 小炉池壁

图3 熔窑池壁液面线处红外温度图

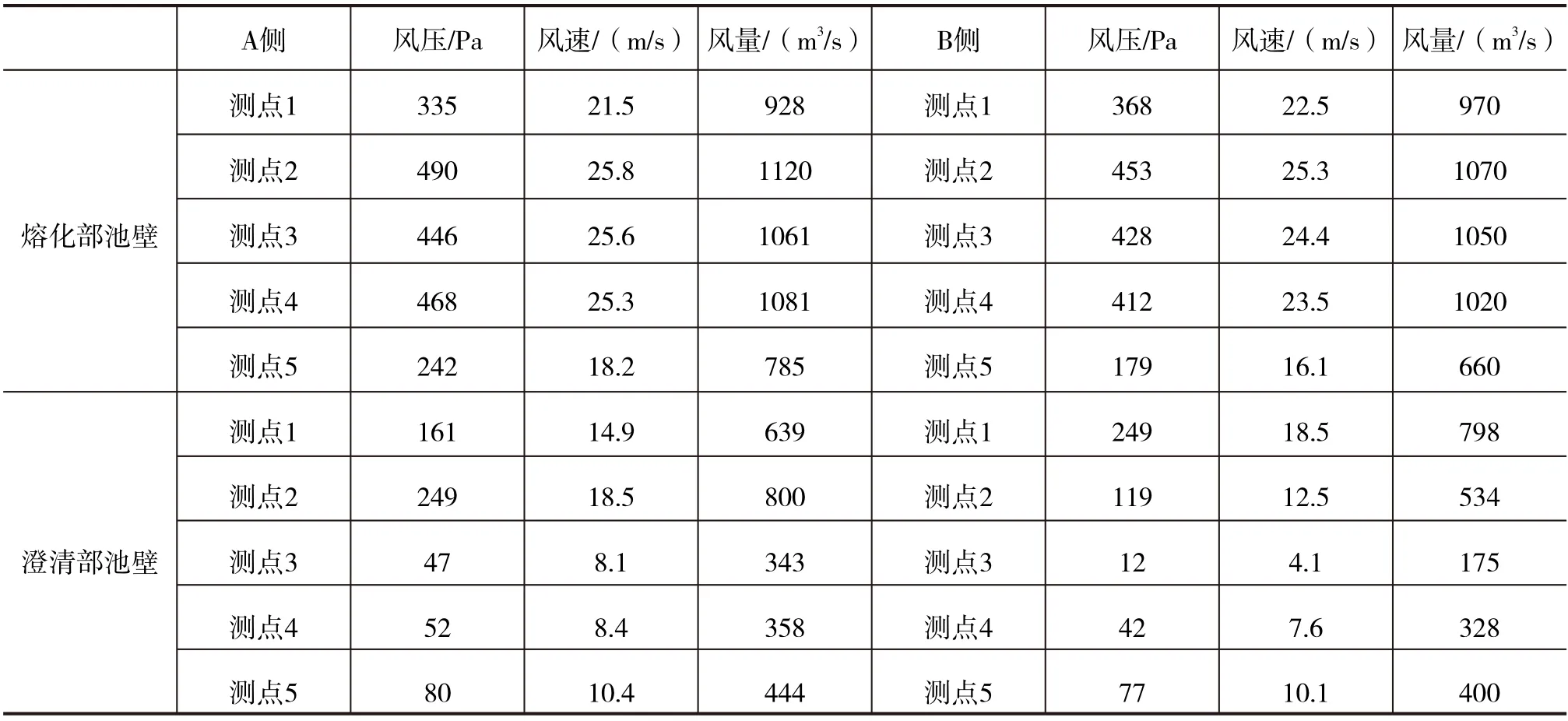

2.2 池壁冷却风检测方法建立

池壁冷却风风嘴通常距离池壁20~40 mm,该部位环境处于高温恶劣状态,同时,由于人所能够站立的位置距离风嘴口长达2 m。在这样特殊的环境状况下,一方面检测人员操作极不方便,另一方面是对仪器材料耐高温的要求较高,造成了在生产中工艺操作人员对冷却风相关数据状态的获取相当困难且误差偏大。传统的方法往往是凭借经验,在窑炉运行的不同时期,把冷却风量直接调到经验允许的最大,导致在某些季节(尤其是冬季),由于过多的冷却风增加了池壁的散热量,从而增加了燃料的消耗以及电量的消耗。[2]本技术研究过程中,通过寻找、对比不同的检测仪器后,对风速风量仪进行相应改造,最终实现了对池壁冷却风风量、风压、风速相关数据的准确检测,建立了池壁冷却风相关数据常态化的检测方法。检测数据见表1。

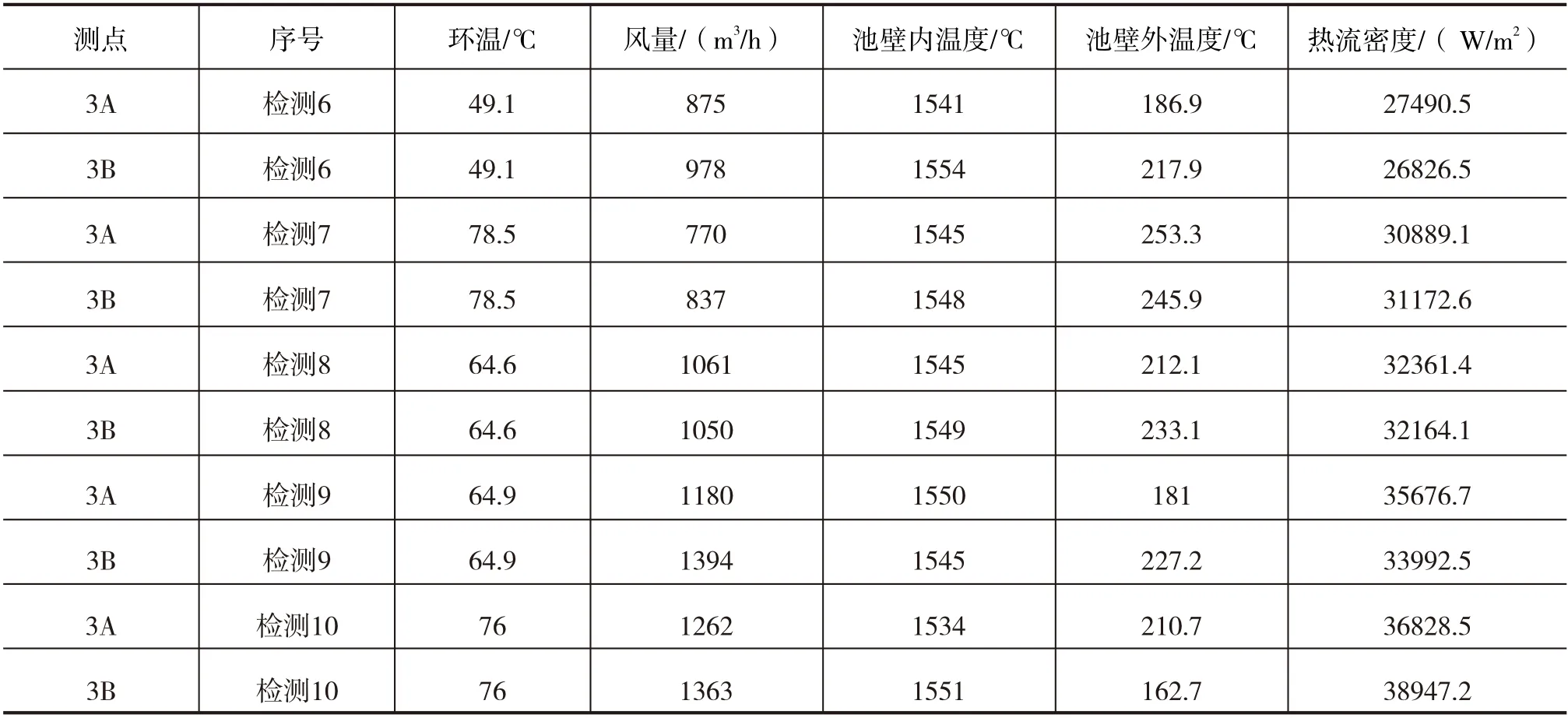

表1 池壁冷却风检测数据

该检测方法建立后,通过定期检测和数据对比,工艺操作人员充分了解了各支风管冷却风状态,在不同的环境温度下,根据池壁外表面温度的变化趋势,及时调节池壁冷却风频率和支风阀开度,实现对池壁内外壁温度的把控,从而有效控制冷却风带走的热损失,实现节能。

2.3 窑炉池壁热流密度检测

热流密度是单位面积上物体传热多少的物理量,凡是有温度差的地方,就会有传热现象的存在。热流密度是衡量设备保温性能好坏的重要数值。

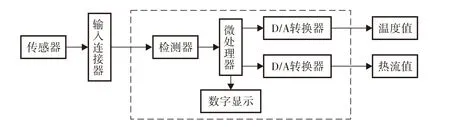

热流量计也可称为热流密度计,是用于测量热流密度最可靠的测量仪器。热流量计的工作原理:通过热流量计的热流密度与热电势成正比例的关系,在对热流量计系数进行标定后,便可以用温度热流自动测试仪来检测热流量计的输出热电势,从而测得热流密度值。热流量计测量法是利用温差和热流之间的相对应关系对被测对象进行测试,用热流量计和热电偶检测被测对象的热流密度和内、外表面温度,然后计算出被测对象的传热系数。[3]详细的热流量计工作原理框图见图4。

在工业节能中,热流量计用来测量热工设备的表面热流,为减少能量损失改善保温结构和方法提供依据。在工业窑炉安全监控方面,可以通过热流量计测量热流大小来进行示警和设备的调节。[4]

2.4 生产线池壁液面线区域数据库的建立

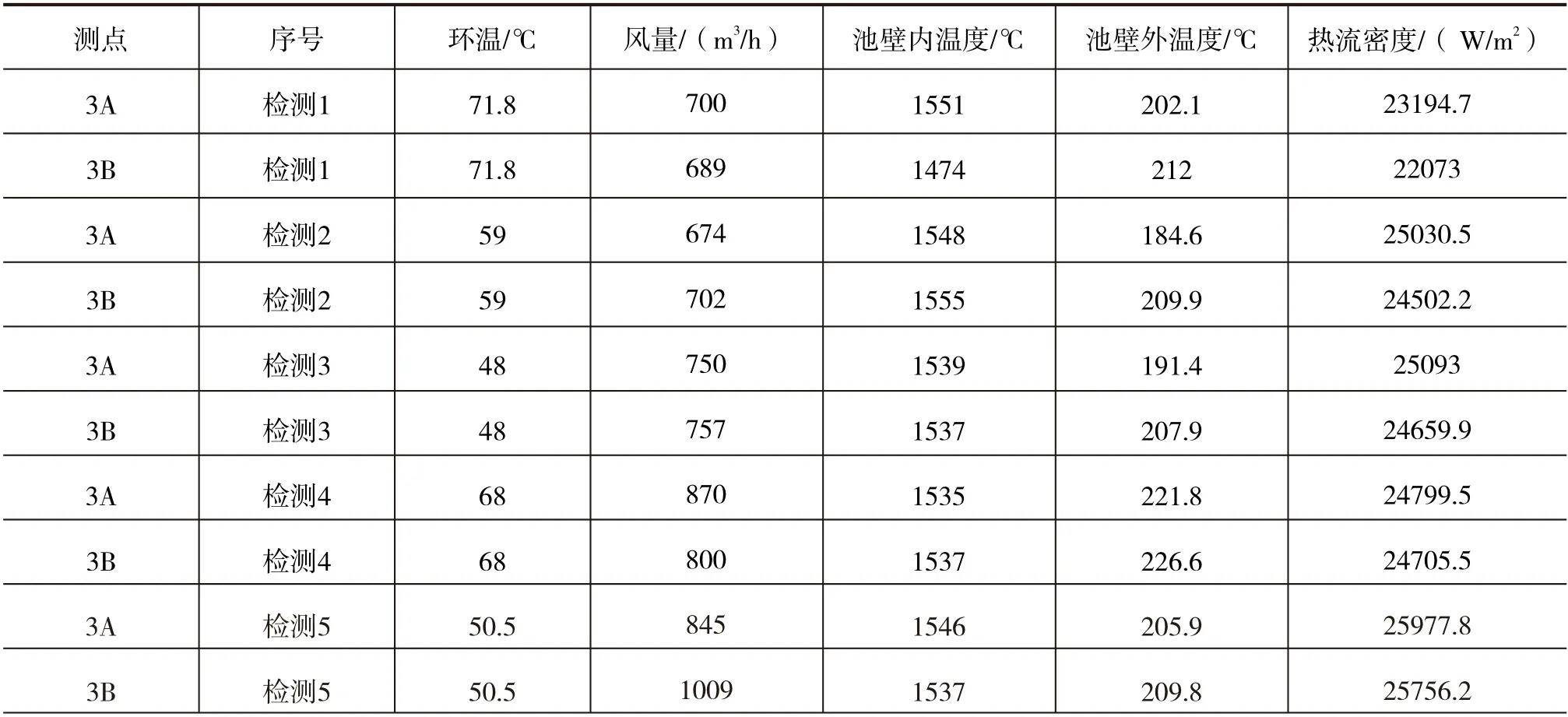

通过对刚投产的某座窑炉小炉池壁区域的环境温度、液面线处内外壁温度、风量、热流密度等相关数据进行定时、定点采集,建立数据库(表2)。对池壁冷却风机频率和风阀开度调整建立档案(表3)。

表2 某测点小炉池壁区域相关数据的数据库

表3 池壁冷却风机频率和风阀开度调整数据

续表2

3 生产线池壁风实际调整案例

某生产线在夏季某月开始引头子并进入试生产,期间调试并优化各种工艺参数,包括池壁冷却风风机变频大小以及总风阀和分支风阀的开度至生产稳定状态,随后对池壁冷却风机频率和风阀开度进行密切跟踪并进行了详细记录(表3)。

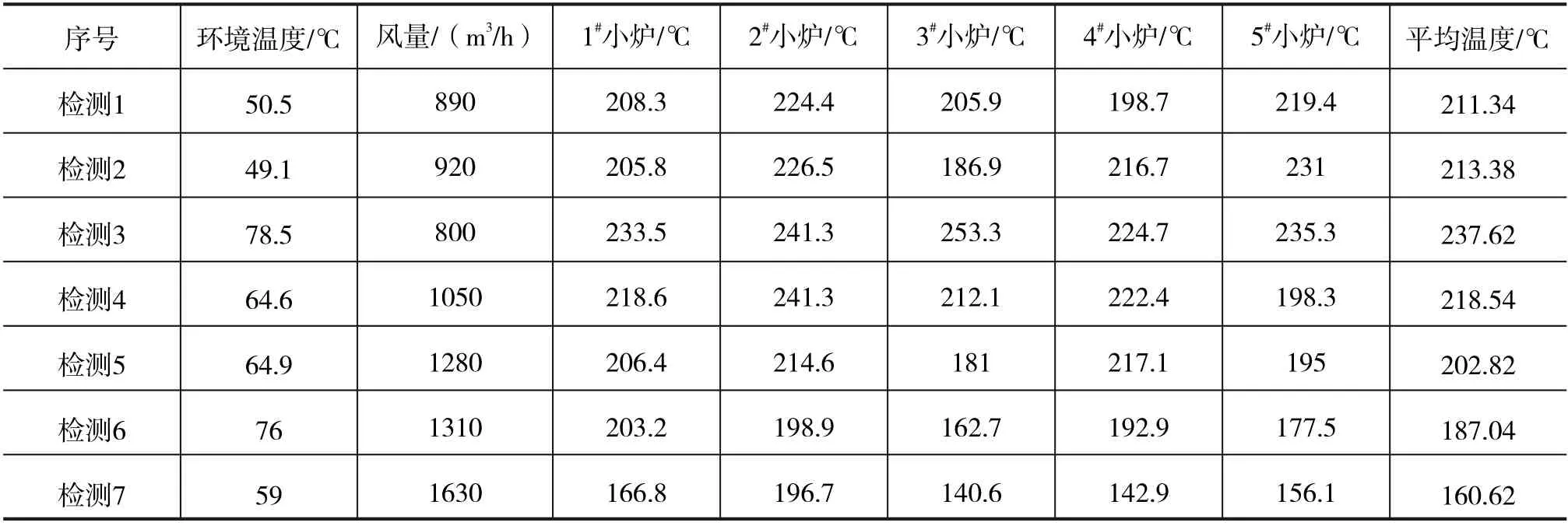

八个月之后,随着天气转暖,环境温度回升,为确保生产工况的稳定及窑炉安全运行,窑炉工艺人员开始逐步调整冷却风机风量。调整过程各项参数的变化见表4。

表4 风量调整前后的池壁外温度

通过表4可以看到,当环境温度是49.1℃时,熔窑外池壁液面线处温度(为方便描述,取各小炉的平均温度)为213 ℃左右。此时的冷却风机的频率是23 Hz,风阀开度是3孔。

随着时间的推移,当环境温度为78.5 ℃,此时的熔窑外池壁液面线处温度升至237 ℃左右,为确保生产安全稳定,生产技术人员进行了冷却风机频率和风阀开度的第一次调整,把冷却风机频率调至26 Hz,风阀开度是3孔,待工况状态稳定之后,随后及时进行跟踪检测,环境温度为64.6℃,熔窑外池壁液面线处温度为218 ℃左右。

随着环境温度的持续升高(环境温度升至76℃),为确保生产安全稳定,生产技术人员再次调整冷却风量(风机频率升至28 Hz,风阀开度为4孔)。

从春季到夏季,生产技术人员对池壁冷却风共调整四次,熔窑外池壁液面线处温度从218 ℃下降至160 ℃左右。

通过调整,可以看到:随着环境温度的升高,熔窑池壁外液面线处的温度随之升高,这时为了保持工况的稳定及窑炉安全运行,减缓熔窑池壁砖的侵蚀,为稳定池壁液面线处的温度波动而增大了冷却风量。

4 实现节能的途径

计算节能的原理方法见图5。图5中上半部分节能的原理是当环境温度变化后,通过计算熔窑池壁的能量平衡确定冷却风量的合理值,进而调节变频器的频率而改变冷却风量,达到节能的效果。

5 结语

通过对熔窑池壁区域的环境温度、液面线处的内外壁温度、冷却风风量以及热流密度的检测,建立了熔窑池壁液面线处温度、池壁风机变频频率、热流密度和池壁液面线位置散热量间的关联控制方法,初步形成了池壁风机变频耦合控制模型。根据保证池壁安全和工艺稳定所确定的各种数据参数,对比不同环境温度下池壁所需的合理冷却强度,及时调控池壁冷却风机的频率和支风管风阀开度,有效控制冷却风带走的热损失,进而达到节约用电和降低燃料消耗的目的。