在线Low-E&TCO镀膜玻璃工艺

2022-06-23孟庆瑞

孟庆瑞

(中国耀华玻璃集团有限公司 秦皇岛 066003)

0 引言

当前国内国际建筑玻璃力求节能环保,建筑玻璃窗及幕墙占用比例越来越高,使用Low-E玻璃符合国家节能环保要求,且会带来隐性经济效益。其中在线Low-E玻璃可以大规模生产,单片使用不会氧化失效,可以热弯,钢化、光学性能稳定,适用于各类建筑等,具有广阔的市场空间。近几年,随着薄膜太阳能电池的迅速发展,对在线TCO导电玻璃需求也日益增加,作为同时能够生产在线Low-E&TCO镀膜玻璃的化学气相沉积工艺技术,也重新得到认可和重视。

1 化学气相沉积(CVD)镀膜原理

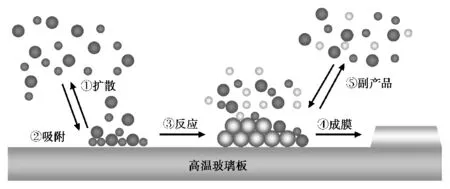

在线镀膜是基于化学气相沉积理论在浮法生产线锡槽冷端或退火窑前端A0区或A区进行的。无论是气体原料输送还是液态喷涂,原料最终都是以气态的形式输送到玻璃板上方并扩散到高温玻璃板表面,经过吸附、化学分解反应、再沉积合成镀膜膜层,反应副产品伴随着载体气体排出镀膜区,这个过程称之为化学气相沉积法。化学气相沉积反应原理见图1。

如图1所示,化学气相沉积反应过程可以分为5步,①扩散:镀膜原料以气态形式或气体载体携带输送到镀膜机并通过边界层扩散到玻璃板表面;②吸附:原料分子被吸附在特定温度的玻璃板表面;③反应:原料分子在玻璃板表面进行反应,包括:化学分解和化学反应,表面迁移到附着点(扭结和楔入),烧结和其他表面反应(如散发和再沉积),同时反应副产品解吸附;④成膜:持续的表面反应并达到设计的膜层厚度,生成设计需要的膜层;⑤副产品:反应副产品通过边界层输送出去并通过排气腔体离开镀膜机,进入排气系统。

图1 化学气相沉积反应原理示意图

2 在线CVD Low-E&TCO镀膜工艺

在线CVD Low-E&TCO镀膜玻璃工艺是位于浮法玻璃生产线锡槽冷端(图2),玻璃板温度在660~700 ℃,镀膜原料利用玻璃板自身热能,采用化学气相沉积工艺,通过两台特制的多功能镀膜机在高温玻璃板表面连续镀两层膜层,上面一层称之为顶膜,是具有低辐射性能的掺氟氧化锡功能膜,这一膜层能够反射红外线,起到保温隔热及导电的作用;另一层是在氧化锡膜层和玻璃本体之间镀一层过渡隔离膜层,称之为底膜,底膜有两个主要作用,一是隔离阻止玻璃中碱金属离子,主要是钠离子,防止其向功能膜层渗透并破坏膜层结构;二是起到消色作用,利用光学性质来消除膜层内部光线反射,进而去除顶膜所产生绿色或蓝色的彩虹颜色,使膜层整体看起来呈无色或淡淡的中性灰色。

现在国内生产在线Low-E&TCO镀膜玻璃主要有两种主流技术或方式,二者差别主要集中在底膜也就是隔离膜层上,而在镀掺氟氧化锡顶膜方面几乎是一致的。两种方式镀膜位置也都是在浮法线锡槽冷端,锡槽上游安装底膜机,下游安装顶膜机,虽然两种镀膜技术及镀膜原料有所不同,但最终的镀膜产品性能却是近似的。也有企业使用多台(4~5台)镀膜机进行生产的,只是类似将一台大的镀膜机拆分成2~3台小镀膜机,原理及功能不变,但由于镀膜机组过多,锡槽开口多,对锡槽工况影响极大,并且多台镀膜机在现场配合上难度极大,受玻璃板实际温度、镀膜机高度、镀膜气体流量及均匀性以及锡槽密封等各方面影响,实际上很难生产出稳定的高质量镀膜产品。并且在镀膜前调试过程中,由于锡槽开口多,时间长,极易造成玻璃板损失及锡槽工况变差。

3 在线CVD镀膜底膜工艺

在线镀Low-E&TCO膜,镀底膜有两种方式,一种是使用石墨反应器镀Si-C-O底膜层,另一种是使用不锈钢反应器镀Sn-Si-P-O底膜。这两种方式所采用的原料和镀膜机完全不同,但理论上都是化学气相沉积法,所镀的底膜膜层功能也是一样的。

3.1 石墨反应器镀Si-C-O底膜层

镀Si-C-O底膜层使用原料为氮气(N2)、二氧化碳(CO2)、乙烯(C2H4) 和硅烷(SiH4)。这些常态下都是气体的原料,不用预先加热,按设计配方计量,混合,然后输送到石墨镀膜器里,通过在石墨镀膜器底面的出气口,让气体沿横向均匀地流经700 ℃左右的玻璃板表面并分解沉积生成一层厚度约70 nm的Si-C-O化合物隔离膜层。膜层折射率控制在1.70左右,正好介于玻璃折射率1.5和顶膜氧化锡折射率1.9之间,这样才能充分发挥底膜层的隔离消色作用。镀膜反应后的废气通过排废通道输送到废气处理系统进行环保处理。

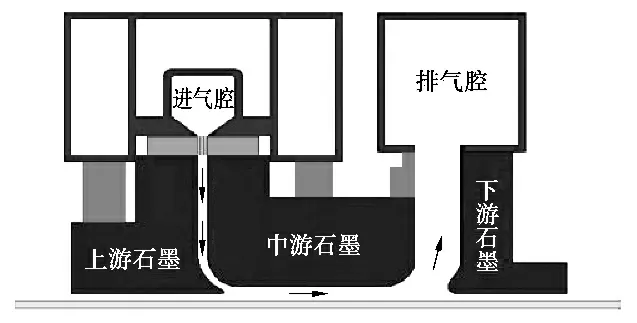

镀Si-C-O底膜石墨反应器采用水冷却系统,只有上游、中游、下游三块石墨,见图3。

图3 镀Si-C-O底膜石墨反应器结构示意图

底膜所需原料气体流经中游石墨和玻璃板间的空隙,玻璃板表面吸附原料气体,发生化学反应并一次性地沉积成膜。石墨反应器体积相对较小,镀膜机结构和原料系统也都比较简单,方便操作维修,这种类型的底膜结构在厚度方向上从上到下成分一致,镀膜的膜层牢固度和消色作用相对差一些,同时膜层结构中的硅氢键(Si-H)和碳氢键(C-H)在镀膜玻璃二次加热进行钢化时,容易导致膜层方块电阻升高及膜层外观质量缺陷。镀膜过程中镀膜机高度在2 mm左右,膜层性能受锡槽气氛、镀膜机高度偏差、玻璃板温度及横向温差影响较大。在镀膜机设计上,由于反应器周边没有氮气气封,锡槽的保护气体中微量氧化亚锡、硫化亚锡和气流流动也会对镀膜质量产生一定的影响。石墨反应器也因为自身材质、结构等原因,不能实现有效地在线清扫,离线清理时也需要特别小心仔细,一旦造成石墨的损伤,虽然可以修补,但还是会影响镀膜最终质量和石墨使用寿命。

3.2 三室不锈钢反应器镀Sn-Si-P-O底膜

镀Sn-Si-P-O隔离底膜所使用的主要原料均为常温液态有机原料,有单丁基三氯化锡(MBTC)、甲基异丁基甲酮(MIBK)、硅酸乙酯(TEOS)、亚磷酸三乙酯(TEP)、还有载体氮气、压缩空气和纯水。单丁基三氯化锡和硅酸乙酯都是成膜原料,亚磷酸三乙酯用来控制硅酸乙酯的反应速度,而水则是甲基异丁基甲酮的反应催化剂。这些常温液体原料都要经过化学蒸发器或汽化器汽化并在载体氮气的携带下按设定好的配方分配到镀膜机不同的镀膜室去,经由进气腔、喷嘴到达玻璃板表面,玻璃板温度控制在660~671 ℃,镀膜气体经过玻璃板表面反应沉积生成多层成分(SiO2/ SnO2)渐变的隔离膜层,反应后的废气经由排气腔进入废气处理系统,见图4。

图4 在线Low-E&TCO底膜工艺流程简图

不锈钢底膜镀膜机整体采用轨道式结构进出锡槽,在锡槽内部轨道采用电动升降装置与镀膜机一起运动,一次性调试到位,在以后镀膜中操作十分方便快捷,既节约了镀膜机进出锡槽时间,也能保证在每次镀膜时镀膜机都保持相同的位置及高度。

镀Sn-Si-P-O底膜不锈钢镀膜器上有三个结构相同但原料输送和操作系统完全独立的镀膜室。每个镀膜室由一个进气腔和其上下游两个排气腔组成,如图5所示。

镀膜气体从进气口到上游排气口的距离是到下游排气口距离的2倍,在不同路径距离情况下,利用气体不同的反应速率,沉积出从氧化硅到氧化锡含量渐变的膜层结构。镀膜机使用一定温度的循环热油进行温度控制,这样既保证了镀膜机在锡槽内的冷却又保证了镀膜气体在流经镀膜机时的最佳温度。镀膜机上下游都有氮气气封设计,能够把镀膜区和锡槽气氛隔离分开,既防止镀膜气体跑到锡槽里又能够使镀膜区域相对独立,不受外面锡槽气氛的影响。镀膜机排气室也设计成为可以在线清扫的结构,极大地延长了镀膜时间,减少抽出和穿入镀膜机时对锡槽的影响。

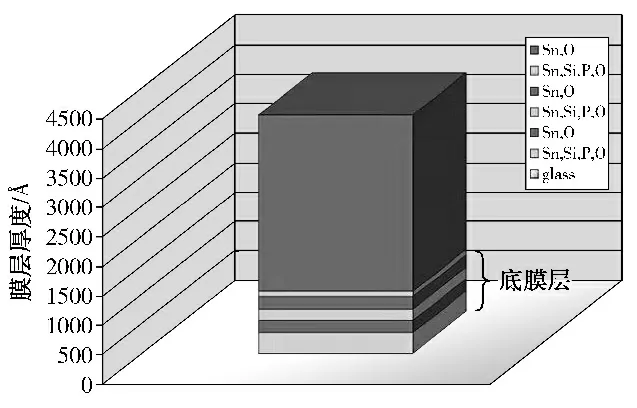

镀膜机上每个镀膜室都可以独立使用不同配比的原料,镀膜气体经由镀膜机喷嘴向上游下游同时扩散流动,在经过玻璃表面时沉积生成膜层。由于可以控制不同镀膜气体的沉积反应速率和反应时间,所以镀膜原料在经过特殊结构设计的镀膜机时生成的膜层成分是渐变的,越接近玻璃板面氧化硅含量越高,氧化锡含量越低,反之,越接近顶膜侧氧化锡含量越高,氧化硅含量越低。膜层在厚度方向上的折射率也是从玻璃侧的约1.5逐渐增加到顶膜侧的约1.9。这样的膜层设计能最大程度增加膜层牢固度和消除顶膜所产生绿色或蓝色的彩虹颜色,如图6所示。底膜层总体厚度为1000 Å左右。

图6 Sn-Si-P-O底膜膜层结构示意图

4 在线CVD镀膜顶膜工艺

无论使用Si-C-O底膜还是Sn-Si-P-O底膜,镀Low-E&TCO顶膜的方法和技术都是一样的。顶膜机都是由耐热不锈钢制成,用循环热油进行温度控制,生产不同的产品,Low-E或TCO,一般由6~9个独立的镀膜室组成,每个镀膜室也是由一个进气腔和相邻的两个排气腔组成,见图7。顶膜机进气口到上下游的排气口距离是相等的,这一点与底膜机不同,顶膜机上下游同样带有氮气气封和排气室在线清扫设计。镀膜时镀膜气体经由镀膜机喷嘴向上游下游同时扩散流动,在经过玻璃表面时沉积生成膜层,下游镀膜室镀膜覆盖在上游镀膜室镀的膜层之上。

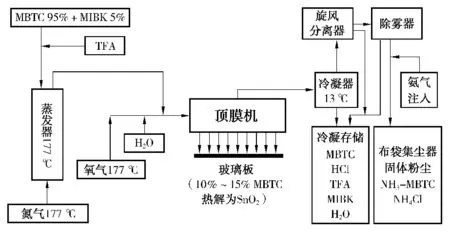

镀Low-E&TCO顶膜所用化学原料是单丁基三氯化锡(MBTC)、甲基异丁基甲酮(MIBK)、三氟乙酸(TFA)、水(H2O)、载体氮气和压缩空气,做TCO时一般使用纯氧气代替压缩空气。与镀Sn-Si-P-O底膜一样,顶膜液态原料也需要加热汽化并由载体气体携带进入镀膜机,镀膜气体经过玻璃表面逐层反应沉积相同成分的功能膜层,反应后的废气经由排废通道进入废气处理系统,工艺流程见图8。

图8 在线Low-E&TCO顶膜工艺流程简图

在线Low-E顶膜层一般厚度为300~370 nm,在线TCO顶膜层根据雾度等要求不同,厚度为470~750 nm。使用双不锈钢反应器镀Sn-Si-PO底膜、SnO2:F顶膜,可以生产不同的Low-E或TCO产品,通过调整膜层晶型状态,增加光的散射,TCO产品的雾度范围可以做到从0.8%~20%,不同雾度的TCO膜层晶型状态如图9所示,表面电阻约为10 Ohm/sq,其化学反应方程式为:

C4H9S nCl3(g)+ H2O(g)→ C4H9S nCl3( H2O )(g)

C4H9S nCl3( H2O )(s)+1/2O2→ SnO2(s)+ 2C2H4+3HCl

生产过程中使用几个镀膜室要看生产玻璃的厚度和拉引速度以及膜层雾度要求等。在实际生产中,根据需要,在镀膜过程中可以随时关闭或开启其中一个或几个室,以达到稳定生产,减少玻璃损失。在做TCO产品时,顶膜机最后1个或2个镀膜室可以使用不同原料做1~2层不同成分的膜层。

5 镀膜液体原料蒸发器

在线Low-E&TCO镀膜过程中,原料经过计量、输送、汽化并最终到达镀膜机沉积镀膜,但使用的液体原料需汽化为气体原料,所以蒸发器同样也是镀膜工艺中的关键设备和工艺控制点。一般使用立管式和螺旋管式两种蒸发器,都是由恒温的循环热油进行加热控温,理想温度为177℃±3 ℃,这样既能保证液体原料的汽化又能保证原料控制在设计的温度范围内进入镀膜机。推荐使用立管式蒸发器加热汽化单丁基三氯化锡,液态原料从蒸发器顶部注入,在流经各立管中的汽化介质时汽化,由从蒸发器底部进入的加热载体氮气携带经蒸发器顶部离开蒸发器进入原料输送管道。纯水使用量较少,一般使用螺旋管式蒸发器就足够了。为了保证每个镀膜室精准控制和镀膜质量,每一套镀膜室都配备单独的原料计量、汽化、输送系统,同时每个排废室也是独立控制,虽然增加了设备成本,却有效保证了镀膜质量和镀膜时间。

6 镀膜废气处理

根据地方的环保要求和不同类型的镀膜工艺,镀膜废气可以冷凝回收,可以化学中和或焚烧等。一般情况下,顶膜废气采取冷凝回收,通过冷凝器将废气中的MBTC、MIBK、TFA等冷凝成液体回收,剩余微量残余在废气中与氨气中和。Sn-Si-P-O底膜废气中由于有大量的TEOS,采用焚烧处理后与氨气中和,最后通过布袋集尘器将固体粉末收集。

7 Low-E&TCO镀膜对锡槽的要求及影响

镀膜机安装在锡槽内,那么镀膜生产和锡槽工况之间就会产生相互影响,有些矛盾还是直接对立的,如镀膜是在有氧环境下进行的而锡槽又要求无氧环境。如何解决这些矛盾问题是镀膜成败以及稳定生产的重要前提。

7.1 镀膜对温度的要求

化学原料在玻璃板上沉积成膜,沉积反应速率与玻璃板温度呈正比,温度越高反应越快,所以要求严格控制每次镀膜时镀膜区板面温度和玻璃板横向温差,否则膜层厚度就会不同进而导致镀膜质量出现问题。对于双不锈钢反应器镀Sn-Si-P-O底膜、SnO2:F顶膜的生产工艺,镀膜区上游玻璃板温度需要控制在660~671 ℃。一般需要在镀膜区上游安装多组独立控制的电加热和冷却水包,用于协调控制镀膜区的温度和温差。为了能及时掌握玻璃板温度变化情况,还需要在镀膜区前安装红外测温仪。只有这样才能保证镀膜区域理想的温度制度。锡槽出口也应该有红外温度监测,能及时有效地调整锡槽出口温度,防止因为镀膜机及镀膜气体对玻璃板温度的冲击而造成锡槽出口事故。

7.2 镀膜区气氛的要求

一般的浮法锡槽氢气含量控制在3%~6%,才能保证锡槽正常运行,但是镀Low-E&TCO膜时,气氛却要求在氧化环境中,所以在线生产Low-E&TCO镀膜时要求锡槽关闭氢气,这就要求锡槽平时要处于很好的工作状态并且具有良好的密封,防止外界的氧气渗透进入锡槽。必要时还需对进入锡槽的保护气配置进行调整和改造,以满足锡槽工况和镀膜的需要。

7.3 锡槽出口扒渣机的应用

安装镀膜机的浮法锡槽由于插入或抽出镀膜机都需要打开边封,就不可避免地造成锡槽内污染,镀膜过程中也会有极少量的化学气体扩散到锡槽中,产生化学原料灰尘或浮渣,在进行在线镀膜机的清扫时,也会有部分的化学原料和反应物粉尘落入锡槽锡液面上并随着锡液流动积聚在锡槽末端。这就要求锡槽末端的扒渣机或线性直流电机能够充分发挥其功能,及时清理掉集聚在锡槽末端的锡灰,防止板下沾锡和出口划伤,保证玻璃板的质量。

7.4 锡槽冷却水包的定期清扫

由于长期镀膜后的锡槽工况变差,锡槽冷却水包也容易变脏,为了保证水包具有良好的冷却效果,减少对玻璃板质量的影响,需要定期对锡槽水包进行清理。

8 在线Low-E&TCO镀膜对退火窑的要求及影响

镀Low-E&TCO膜层的玻璃进入退火窑,其表现特征与普通玻璃明显不同,膜层具有的红外反射作用使得膜层就像隔热层一样,玻璃板中热量从玻璃板下表面和边缘散失的更多,从玻璃板上表面散失的热量减少,这就造成退火窑上部空间温度下降,安装的普通测温装置温度显示值也大幅下降,不能反应玻璃板面的真实温度。所以一般在镀膜时要有专职的退火操作员跟踪调整退火工艺,镀膜前退火窑控制方式也需要从自动改为手动,并及时调整边部电加热的位置和功率。在镀膜玻璃离开RET区后,依据实际情况可能还需要增加边部喷火枪来防止玻璃掉边或纵炸。为了更加直观监视镀膜玻璃在退火窑内部各区的温度变化,退火窑各区也应安装红外测温仪,以确保镀膜时的生产工艺控制。

9 镀膜成品包装储存

由于膜层的独特作用,在线Low-E&TCO镀膜产品包装可以不使用玻璃防霉剂,单独使用隔离粉即可。镀膜膜层为硬膜,不会氧化,可以与普通玻璃一样散装或箱装,并且可以完全实现机械化装箱和倒运,与离线Low-E相比,没有存储时限也不需要特殊的存储条件。

10 结语

使用石墨反应器镀Si-C-O底膜工艺,由于膜层构造和镀膜机结构原因,受锡槽环境影响较大,石墨反应器也需要更精细地维护,操作难度大,一旦造成石墨的损伤,虽然可以修补,但还是会影响镀膜最终质量和石墨使用寿命。

目前使用双不锈钢反应器生产在线Low-E&TCO镀膜技术已经成熟,在线Low-E&TCO镀膜玻璃产品的辐射系数范围为0.10~0.20,镀膜表面方块电阻可以做到6.0~18.0 Ohm/sq,雾度范围0.8%~20.0%,并可以生产2.5~8.0 mm各种厚度规格的镀膜玻璃产品,镀膜周期也可以达到24~48 h。Sn-Si-P-O底层隔离膜膜层设计能最大程度增加膜层牢固度和消除顶膜所产生绿色或蓝色的彩虹颜色。镀膜机的每一个镀膜室都配备单独的原料计量、汽化、输送系统,同时每个排废室也是独立控制,能够做到精准控制,有效保证了镀膜质量和镀膜时间。由于在线Low-E&TCO产品没有储存时限,也不需要向离线镀膜那样真空包装和中空使用,所以越来越得到市场的广泛认可和应用,随着节能降耗政策的落实和能源的短缺,在线镀膜产品在建筑及太阳能电池等领域将会有更加广阔的市场空间。

使用双不锈钢镀膜器的镀膜工艺,还可以生产在线Sun-E、镀氧化钛自洁净膜、珍珠蓝阳光控制彩色膜及家电导电膜等其他产品,是一套成熟的多功能镀膜设备。