隔热涂料的制备与性能研究

2022-06-23张雪梅汪徐春赵荡荡徐鑫强

张雪梅, 秦 磊, 汪徐春, 赵荡荡, 徐鑫强

(安徽科技学院 化学与材料工程学院,安徽 凤阳 233100)

随着人们对生活环境要求的提高,控制和降低温室效应的影响成为人们关注的重点[1-2]。为了降低室内外温差,科学家研制各种热反射隔热涂料,热反射涂料正在向高效节能、环保经济、多彩化方向发展[3-5]。由于空心玻璃微珠的粒径较小[6],导热系数较低[7],填充后可以大大减轻产品的基重[8],使得空心玻璃微珠成为制备隔热涂料的重要填料组成,但制备的热反射涂料耐沾污性差[8]。为了改善加入空心微珠后涂料的性质,先测定加入不同含量空心微珠涂膜的耐沾污性能,并利用微(纳)米级白炭黑替代一定量金红石型钛白粉,以达到较好地提高其耐沾污性及隔热效果。

1 材料与方法

1.1 试验试剂

金红石型钛白粉(TP,上海浦山化工有限公司);气相法白炭黑(TP,蚌埠市万科硅材料有限公司);重质碳酸钙(TP,上海缘江化工有限公司);空心玻璃微珠(TP,浙江海岳新材料股份有限公司);羟乙基纤维素(CP,国药集团化学试剂有限公司);乙二醇(CP,天津市北方天医化学试剂厂);1,2-丙二醇(CP,天津市光复精细化工研究所);六偏磷酸钠(CP,上海凯尔生物科技有限公司);色素(TP,深圳百盛实业有限公司);磷酸三丁脂(CP,天津市北方天医化学试剂厂);苯丙乳液(TP,蚌埠好思家涂料有限责任公司);氨水(CP,上海中试化工总公司);香皂(纳爱斯集团有限公司);氢氧化钙(国药集团化学试剂有限公司);蒸馏水(自制)。

1.2 试验仪器

EVO-18扫描电子显微镜(德国卡尔蔡司公司);JJ-1电动搅拌器(江苏省金坛市金城国胜实验仪器厂);AG 135分析天平(METTLER TOLEDO);C84-Ⅲ反射率测定仪(天津市中亚材料实验机厂);QWX-涂层耐沾污试验机(欣灵电器股份有限公司);QFS-耐洗刷测定仪(欣灵电器股份有限公司);KGZ-1A型便携式光泽度仪(天津市中亚材料实验机厂);隔热温差测试装置(自制)。

1.3 样品制备

1.3.1 涂料的制备 准确量取一定量蒸馏水置于烧杯中,低速搅拌下加入少量羟乙基纤维素,直至粉末完全溶解,加入少量氨水及六偏磷酸钠,再缓慢加入少许1,2-丙二醇、乙二醇及磷酸三丁酯使溶液逐渐黏稠,再将不同比例的滑石粉、重钙、金红石型钛白粉、白炭黑混合均匀,匀速加入到烧杯中高速搅拌30 min,降低转速加入一定比例的空心玻璃微珠至混合均匀,加入适量的苯丙乳液,最后加入一定量的水性色素,如有气泡再加入适量的磷酸三丁酯,搅拌至均匀,即得彩色反射隔热涂料[8-10]。

1.3.2 涂膜样品的制备 涂料制备完成后涂覆于水泥板上,涂板在温度(23±2) ℃,湿度50%±5%的环境下干燥后检测其性能。

1.3.3 性能测定 按照GB/T 9780-2013测试涂膜的耐沾污性能;参考GB/T 6739-2006对涂膜硬度进行测试;参考GB/T 9266-2009用QFS耐洗刷测定仪记录耐洗刷次数;按照GB/T 1733-1993进行涂膜耐水性测试;参考GB/T 9265-2009对涂膜进行耐碱性测试,试验检测使用的碱溶液为饱和Ca(OH)2,溶液pH值为13;利用显微熔点测定仪表征涂膜的隔热效果。

2 结果与分析

2.1 玻璃微珠对涂料性能的影响

为了改善反射隔热涂料的耐沾污性能,通过添加不同量的玻璃微珠考察涂板的隔热效果及耐沾污性。

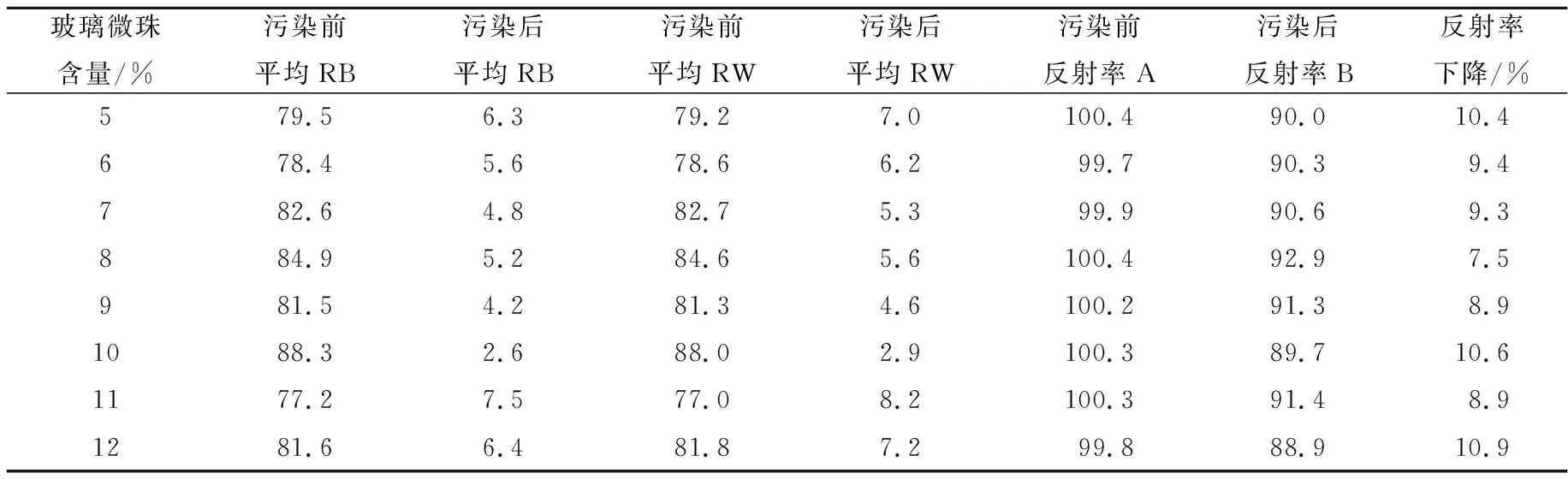

2.1.1 耐沾污性能测定 反射率下降率可衡量涂膜的耐沾污性能,将晾干后的涂板用C 84-Ⅲ反射率测定仪测量涂膜污染前的RB值、RW值,反射率R=(RB/RW)×100%,按照GB/T 9780-2005标准对各涂膜进行污染,用QWX涂层耐沾污试验机冲洗样板,干燥后测涂板的RB值、RW值,测得的结果如表1所示。

表1 反射率下降与空心玻璃微珠含量的关系

从表1可以得知,当玻璃微珠添加量从5%提高到8%时,涂膜的耐沾污性能上升,当玻璃微珠添加量超过10%的时候涂膜的耐沾污性能下降。这是因为空心玻璃微珠的粒径多在40~60 μm,添加量超过一定比例后会使漆膜表面不平整,降低涂膜的耐沾污性能[4]。

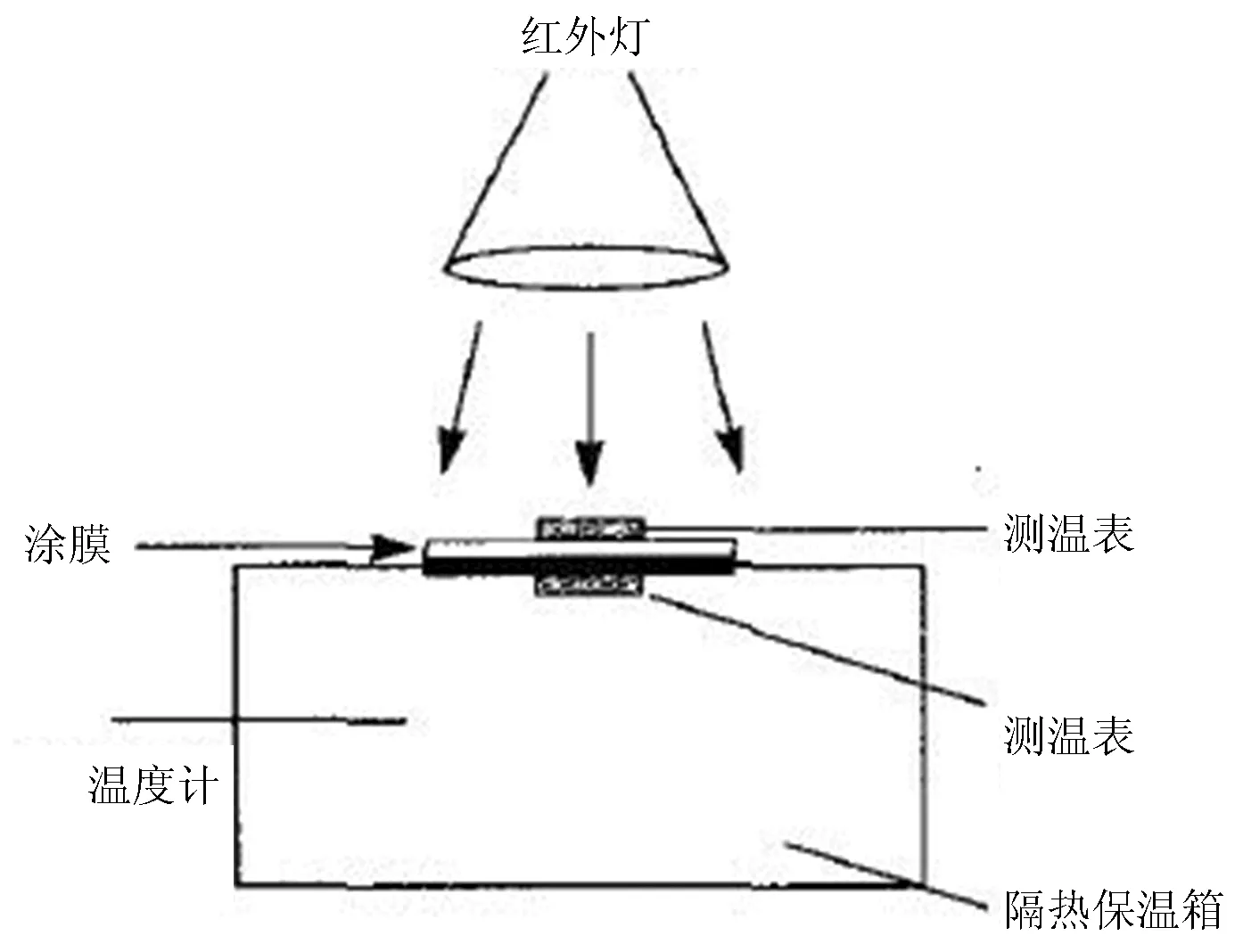

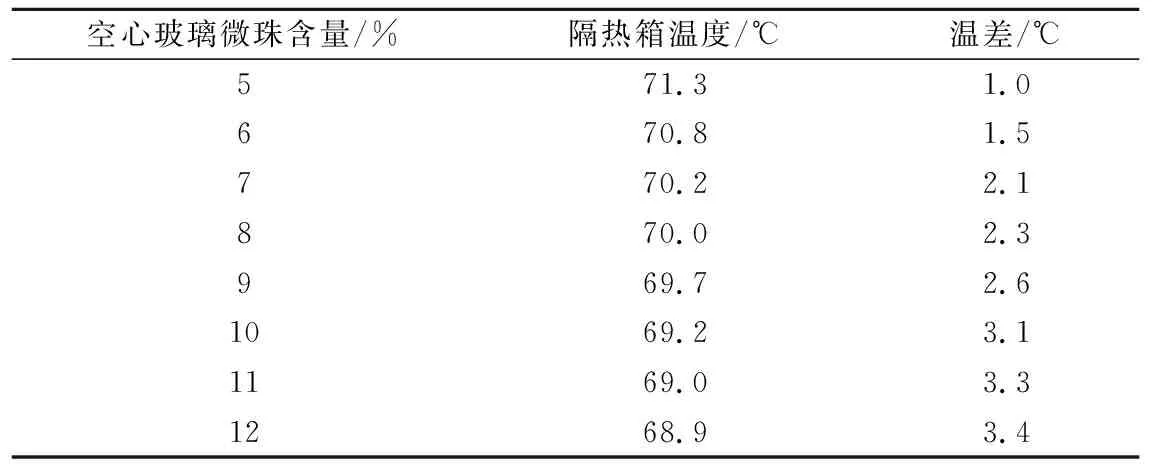

2.1.2 涂膜隔热效果测定 试验利用显微熔点测定仪和红外灯测定隔热保温箱内温度的变化,试验装置示意图如图1所示。在试验过程中,测试在同一厚度的介质中,经过30 min红外灯照射未覆盖涂膜的组隔热箱内温度为72.3 ℃,然后测试覆盖涂膜的隔热箱内温度,测试结果见表2。

图1 试验装置模型图

表2 涂膜隔热效果性能测试结果

通过表2可以看出涂膜的隔热效果(温差)随着空心微珠含量的增加而增加。这是因为空心玻璃微珠特有中空结构,导热系数较低,若热量通过微珠表面的玻璃进行传导时,传导热量的路径明显加长,这样玻璃微珠壳体及中空传热能力都较弱,在涂料制备时自然形成一层致密的隔热膜,有效地阻隔热量传导。但是当微珠掺量超过某一数值后,涂料的成膜基料难以包覆玻璃微珠,成膜能力降低,使得样品的流变性降低,表面呈现出凹凸不平,其光滑度受到影响, 涂刷施工性能差, 涂料的光反射率和隔热效果增加意义不明显[11]。

由以上2组数据可选定空心玻璃微珠含量为8%,在此含量下涂膜的耐沾污性能较为优良,能够最大程度地提高热反射涂料耐沾污性能。涂料的基本配方见表3。

表3 涂料配方

2.2 白炭黑的添加量对涂膜的影响

为了提高涂料的耐沾污性能,本试验在选定空心玻璃微珠含量为8%的前提下进一步探讨白炭黑的添加量对空心玻璃微珠隔热涂料的耐沾污性、隔热效果、硬度、耐洗刷性、耐水性和耐碱性的影响。

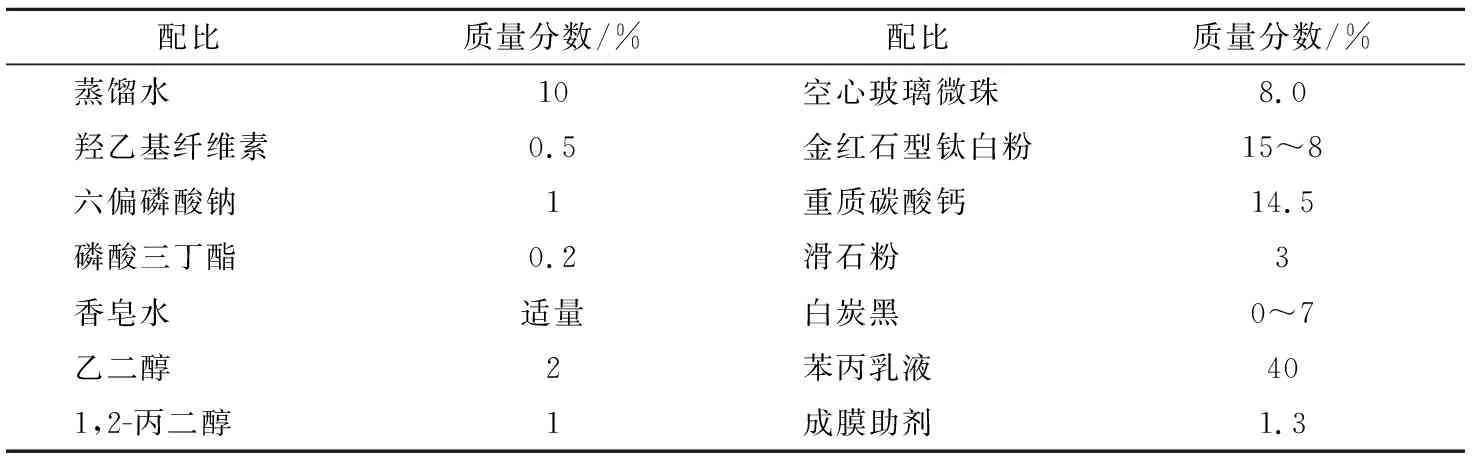

2.2.1 涂膜耐沾污性能 试验用沾污前后反射系数的下降率来表征涂膜的耐沾污性能,试验测试结果如表4所示。

表4 反射率下降率与白炭黑用量的关系

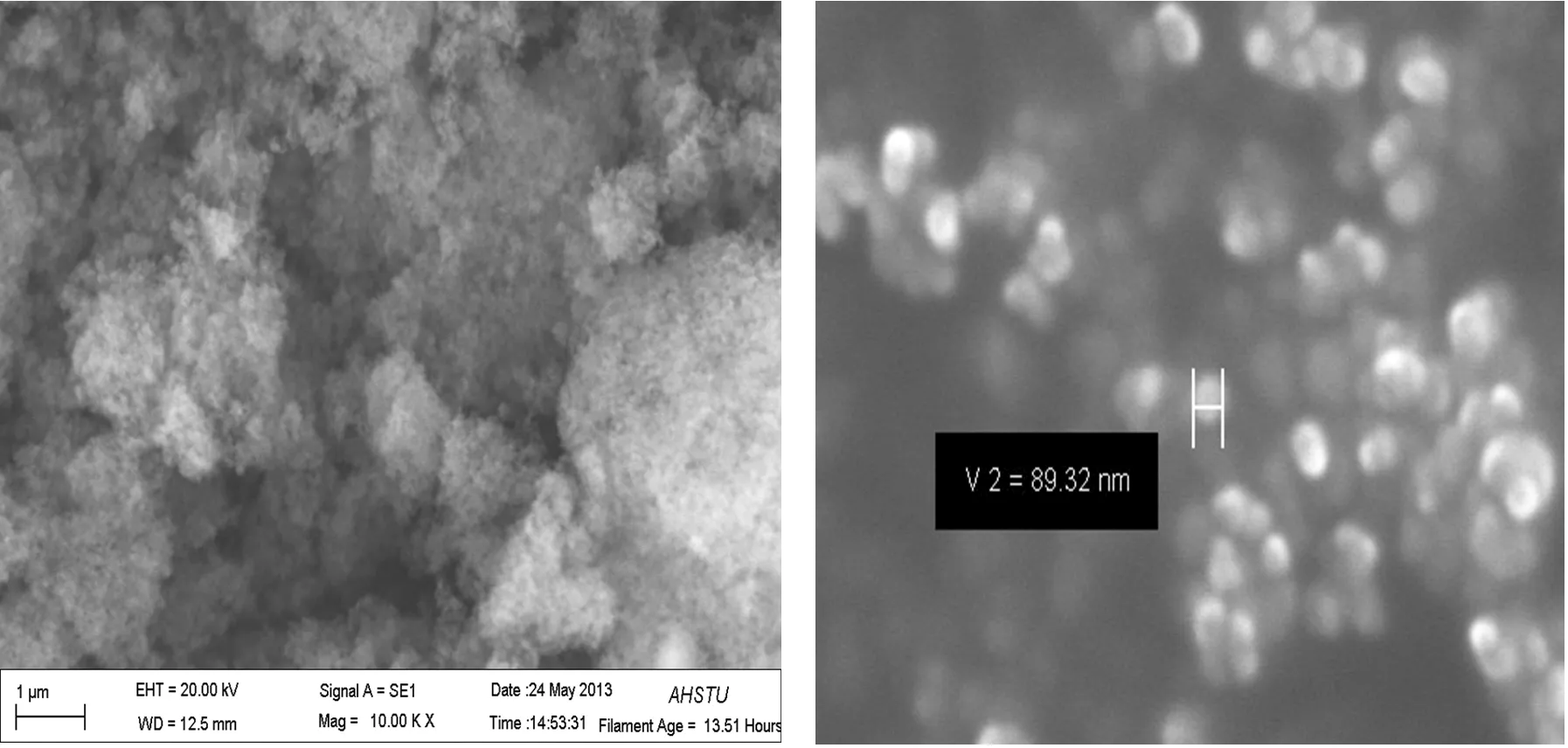

通过表4可以看出,当白炭黑含量为1%~4%时,涂膜反射率下降比较明显,白炭黑含量在5%~7%时,涂膜反射率逐渐回升,就说明涂膜的耐沾污性先升高后降低,造成涂膜耐沾污性能变化的原因可能是微(纳)米级白炭黑具有特殊的三维网状结构与高表面自由能(如图2白炭黑的扫描电镜),在涂膜干燥过程中可以迅速到水扩散后留下的细孔中,改善涂膜的平整度,减少了涂膜表面孔隙,提高涂膜的耐沾污性;但当白炭黑用量大于5.0%时,填料的比例过高,导致涂膜产生开裂现象,也会降低涂膜的耐沾污性能[8-10]。添加少量的白炭黑可以改善涂膜的触变性和稳定性,从而增强其耐沾污性。但随着白炭黑的含量升高,乳液中的微(纳)米粒子发生团聚,从而失去了应有的作用[11-18]。

图2 白炭黑的扫描电镜图

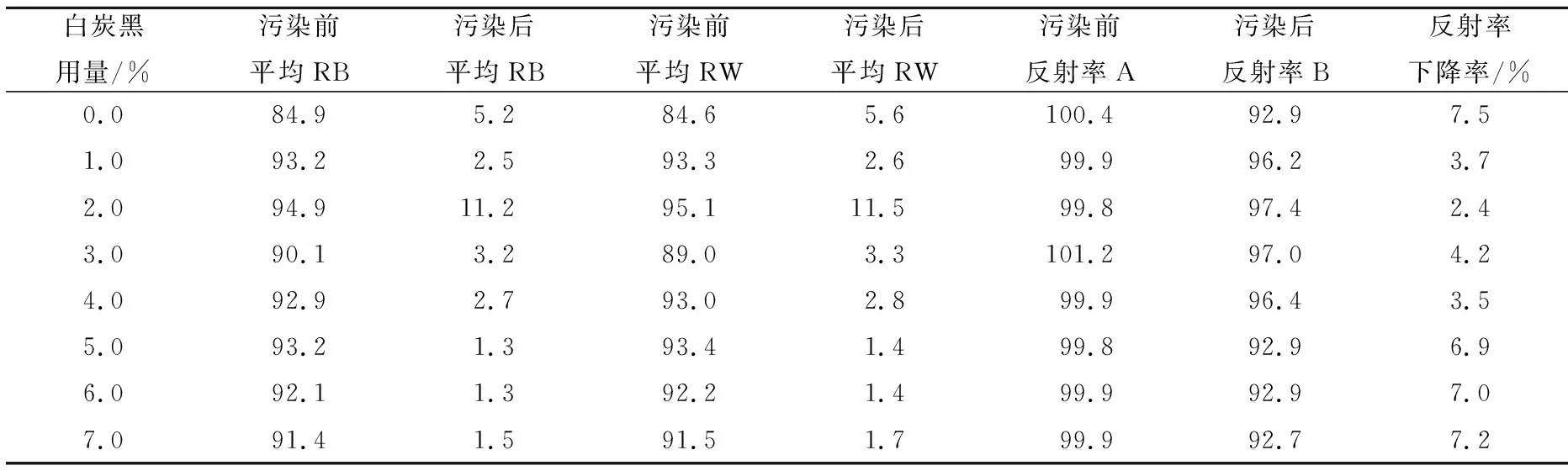

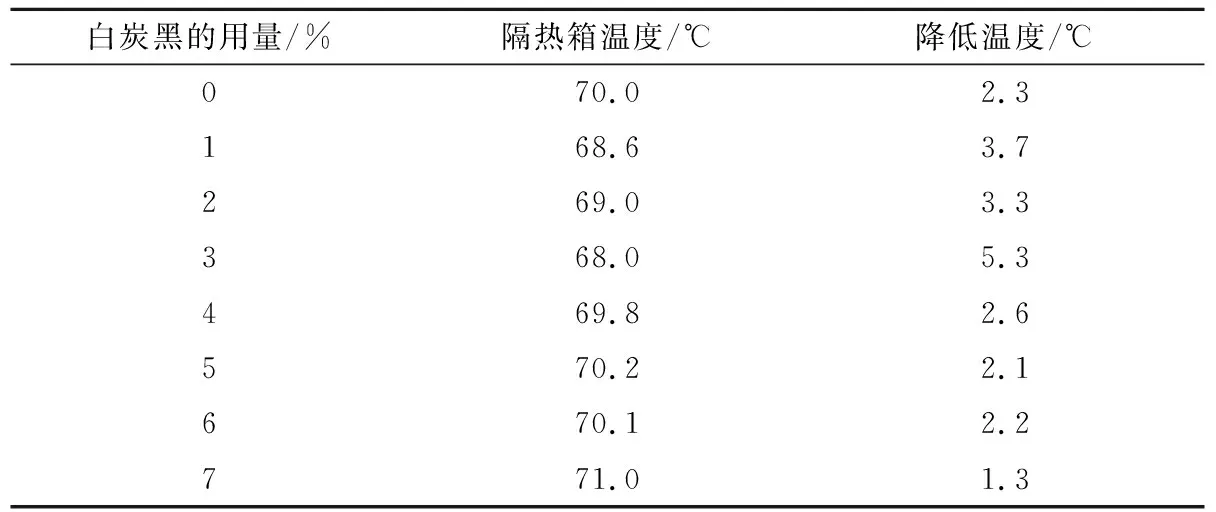

2.2.2 涂膜的隔热效果 使用自制装置测定保温箱温度的变化,试验测得结果如表5所示。由表5可以看出,当微(纳)米级白炭黑的添加量在1%到4%时,隔热效果增强;当添加量超过4%后,涂膜的隔热效果显著下降。这是因为微(纳)米级白炭黑由直径为2~5 nm的球状纳米颗粒相互链接,堆积为三维网状结构,其空隙尺寸小于50 nm,可有效的限制热对流,其热导率≤0.012 W/(K·m),低于静止空气的热导率[0.026 W/(K·m)][12],将其加入乳液中可以迅速形成网状结构,增加涂膜表面的光洁度,又因为微(纳)米SiO2有很强的红外线反射和紫外线吸收的特性,所以具有一定的隔热效果[13-14]。

表5 隔热性能与白炭黑用量的关系

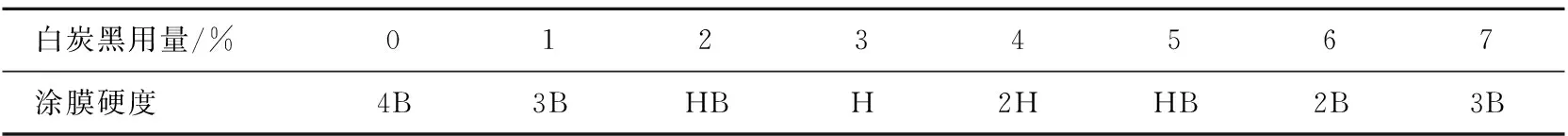

2.2.3 涂膜硬度 微(纳)米白炭黑的用量和涂膜硬度之间的关系如表6所示。由表6可以看出,当微(纳)米级白炭黑的含量从1%到4%时,涂膜硬度由3B提高到2H,这是因为微(纳)米级白炭黑会以填料的形式填充到涂层的网络中,使涂层更紧密,提高涂膜的硬度。但当其用量超过5%时,白炭黑的微(纳)米结构过细,过多的白炭黑反而会破坏涂膜的网状结构,从而降低了涂膜的硬度[9]。

表6 白炭黑用量与涂膜铅笔硬度的关系

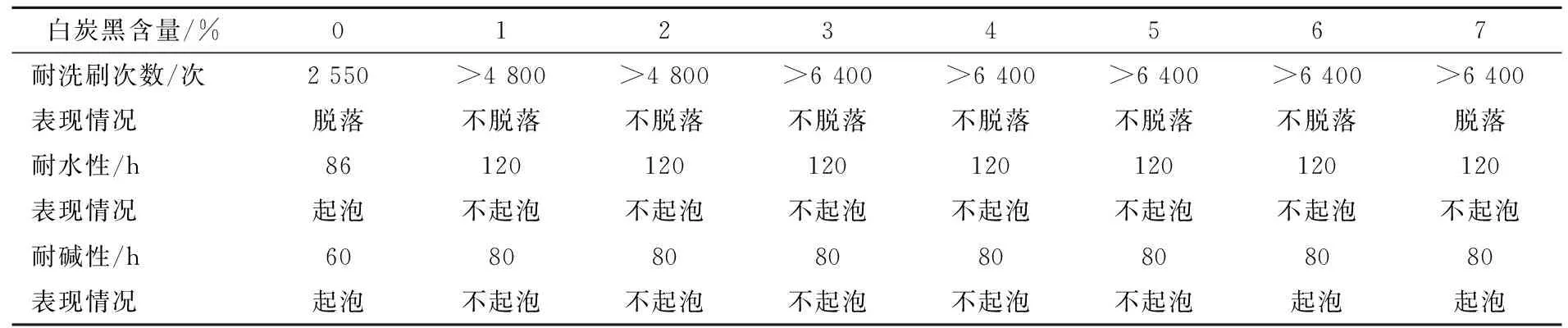

2.2.4 涂膜耐洗刷性、耐水性及耐碱性 为了进一步研究微(纳)米白炭黑对空心玻璃微珠隔热涂膜综合性能的影响,对此涂膜耐洗刷性、耐水性和耐碱性进行了综合测定,测试结果如表7所示。

表7 涂膜耐洗刷性、耐水性及耐碱性检测结果

从表7可以看出,当白炭黑添加量为3%~6%时,涂膜的耐洗刷次数达到6 400次,耐水性120 h无明显异常,耐碱性达到了80 h。随着白炭黑用量的增加,涂膜的性能开始下降。原因可能是由于微(纳)米白炭黑独特的内在小分子链(不饱和残键羟基等)在涂料的干燥过程中迅速扩散到水挥发后留下的细孔中[12-13],形成骨架结构,改善涂膜表面的平整度,提高了涂料的耐洗刷性,且耐水性、耐碱性也随之提高,当白炭黑的添加量大于7%时,涂膜的性能下降。

3 结论

空心玻璃微珠的含量在8%时,涂膜的反射系数下降率为7.5%。玻璃微珠能有效的提高涂膜的隔热效果(温差),过量会导致涂膜开裂报废。白炭黑的添加不仅能够降低涂料的制备成本,而且能够有效增强涂膜的各项性质。当白炭黑添加量在2%~5%时,涂膜的耐洗刷次数从2 550次提高到6 400次,耐水性从86 h提高到120 h,耐碱性从60 h提高到80 h,涂膜的反射系数降低率从7.5%降到2.4%,硬度从4B提高到2H。