虚拟仿真在工业机器人自动生产线工作站教学中的应用

2022-06-23李能菲

李能菲,黄 琼,常 辉

(安徽职业技术学院 机电工程学院,安徽 合肥 230011)

0 引言

工业机器人技术伴随着计算机科学、机电工程、信息技术和控制理论等技术的发展,逐步成为一种标准设备被广泛应用于焊接、装配、搬运、打磨、涂胶等各种领域。工业机器人在提高工业生产自动化水平的同时,大幅降低了人力成本,提高生产效率。另外,随着国家对制造业的高度重视和传统产业的转型升级,在推进新型基础设施建设的同时,对高素质工业机器人应用人才的需求更加迫切。目前,越来越多的高职院校开设了工业机器人技术专业,在工业机器人相关课程的教学中,需要依托具体的工业机器人工作站,而相关设备的价格较高,所需的场地较大,受资金和场地等条件的制约,学校实训设备数量较少,课堂上5~6 个学生共用一套设备,生均操作时间十分有限[1]。针对实训设备数量和学生操作时间的局限性,在教学过程中,通过虚拟仿真软件对工作站进行仿真调试,然后再到实体设备上进行验证,降低了实训成本,提高了实训效率,教学效果也会随之得到明显提高,同时在一定程度上也解决了学生在课前自学和课后拓展阶段没有机会进行实体操作的问题。

Robot Studio 是ABB 公司开发的一款工业机器人仿真软件,它的虚拟控制器和虚拟示教器与真实的ABB机器人基本相同,可准确模拟真实机器人的各项功能,实现ABB 各个系列工业机器人的离线编程和外围设备的协同仿真,因其操作界面友好、软件功能强大而被广泛应用于教学与生产[2-3]。

文章以实训室工业机器人自动化生产线工作站为例,介绍利用Robot Studio 仿真软件完成工作站的搭建、动态Smart 组件创建、RAPID 程序设计、工作站逻辑设定和仿真调试,最后将仿真调试好的程序导入实体设备上进行验证,进而在实体设备上操作检验仿真设计的准确性。

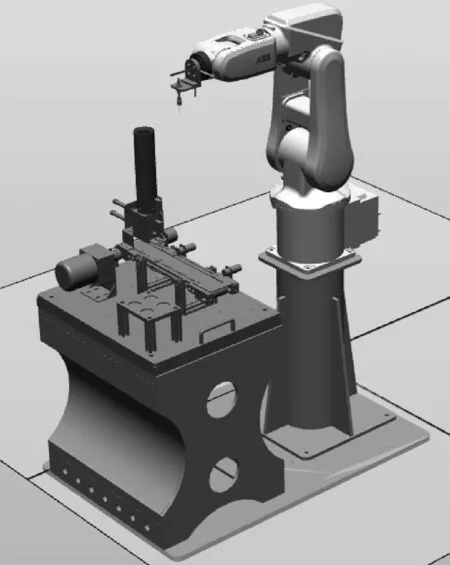

1 实训室自动生产线工作站

实训室自动生产线工作站主要由ABB IRB120 工业机器人、供料单元、同步传送带、三相异步电机、码垛台等组成。其中,供料单元由一个托料阀和一个顶料阀控制,控制物料的下落;同步传送带由三相异步电动机控制,并装有编码器,便于对电动机闭环控制,可精确定位物料的位置;传动带的末端装有光电传感器,用于检测物料是否到位。整个工作站可以实现全自动的供料、输送、定位、搬运、码垛等功能,其中物料的供料、输送和定位由PLC 控制,PLC 型号为三菱FX5U 系列,物料的搬运和码垛由工业机器人完成,PLC 和机器人之间通过标准I/O 板DSQC652 进行通信。

自动生产线工作站的工作流程如图1 所示,通过PLC 控制供料单元进行物料供料,待物料被推出后,PLC 通过变频器驱动同步传送带,物料随传送带一起向前移动,待传送带末端传感器检测到物料以后,机器人运行至物料上方,将物料进行搬运码垛入库。

图1 工作流程

2 自动生产线工作站仿真

在对工作站进行现场调试前,通过Robot Studio 软件对工作站进行仿真调试,包括工作站的搭建、动态Smart 组件创建、RAPID 程序设计、工作站逻辑设定和仿真调试。

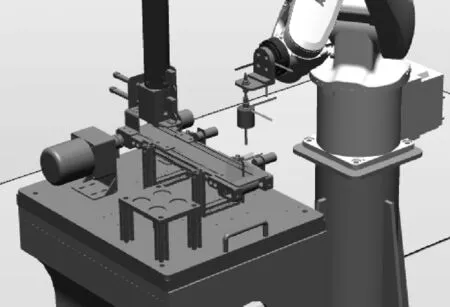

2.1 工作站搭建

自动化生产线工作站包括工业机器人、承载台、吸盘工具、供料单元、同步传送带、三相异步电机、码垛台等。这些模型除了工业机器人ABB IRB120,其他模型都是通过3D 建模软件Solid Works 创建,再通过Robot Studio 导入,用两点法、三点法等方法进行调整布置,布局结果如图2 所示。

图2 自动生产线工作站布局

2.2 动态Smart 组件创建

通过Robot Studio 对自动生产线工作站进行仿真的过程中,同步传送带和机器人吸盘工具的动态效果对整个工作站的工作过程相当重要[4]。Robot Studio 中Smart 组件是实现机器人外围设备动画效果的高效工具,同时也能模拟现场设备的I/O 接口与控制逻辑。

2.2.1 动态传送带的创建

利用Smart 组件创建动态传送带的工作流程:传送带前端自动生成物料、物料随着传送带运动、物料到达传送带末端碰到光电传感器、停止传送等待机器人抓取、当机器人抓取后传送带前端再次生成物料,周而复始,循环运行。

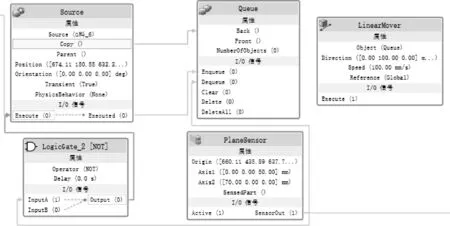

(1)设定传送带的产品源采用Source 组件,作用是产生产品源的复制品。此处将搬运物料设为产品源,每触发一次Source,就会自动产生一个搬运物料的复制品,模拟实际设备上供料单元落料的功能[5]。

(2)设定输送带的运动属性,采用Linear Mover 组件,作用是使搬运物料沿着传动带做直线运动,模拟实际设备上搬运物料随着传动带一起运动。由于有多个物料需要搬运,所以需要运动一组物料,采用Queue 队列组件[6]。Linear Mover 组件设置运动属性,将之前设定的Queue 队列设为运动物体,设置运动的方向和速度。将Linear Mover 使能Execute 置1,该运动一直处于激活状态。

(3)设定输送带限位传感器采用PlaneSensor 组件,作用是检测搬运物料是否到达传送带的末端,类似实际设备上光电传感器,将Plane Sensor 使能Active 置1。虚拟传感器一次只能检测一个物体,所以这里将输送带和吸盘工具设置为不可由传感器检测。另外,在Smart 组件应用中只有信号发生0 到1 变化时,才可以触发事件。这里需要当传送带末端的物料被机器人搬走,虚拟传感器Plane Sensor 的信号由1 到0 变化时,自动触发Source,再次产生一个复制品,所以还需要添加一个逻辑门组件Logic Gate,将Operator 属性设置为非门NOT[7]。

(4)属性与联结设置,将Source 的属性Copy 与Queue 的属性Back 进行联结,可实现产品源产生的复制品在“加入队列”这个动作触发后,自动加入队列Queue,随着队列进行线性运动,当执行退出队列操作时,复制品退出队列之后就会停止线性运动。

(5)I/O 信号的添加和连接,添加启动信号distart和复制品到位信号dodaowei,并完成6 个I/O 信号的连接,逻辑关系如图3 所示。刚开始利用启动信号distart触发Source,产生一个复制品,复制品产生后自动加入队列Queue,并随着Queue 一起沿着传送带运动。当复制品运动到传送带末端时,与面传感器Plane Sensor 接触,并自动退出队列Queue,同时复制品到位信号dodaowei 被置1。通过非门的中间连接,最终当复制品从传送带末端取走时,自动触发Source,再次产生一个复制品,此后进入下一个循环。

图3 动态传送带组件逻辑关系

2.2.2 动态吸盘的创建

利用Smart 组件创建动态吸盘,实现吸盘工具吸和放的动画效果:在输送带末端将物料吸起,在放置位置释放物料。

(1)工具属性设定,创建一个Smart 组件,使其具有工具的属性,来实现动态效果。

(2) 吸盘工具对物料的检测采用线传感器Line Sensor 组件,设置线传感器尺寸参数,为了保证传感器准确检测到物料,必须保证线传感器接触物料时一部分在物料内部,一部分在物料外部。另外,将吸盘工具设置为不可由传感器检测。

(3)拾取物料动作采用Attacher 组件,释放物料动作采用Detacher 组件。这里还需要添加一个逻辑门组件Logic Gate,将Operator 属性设置为非门NOT。

(4)属性与联结设置,Line Sensor 属性Sensed Part与Attacher 属性Child 联结,将线传感器检测到的物料作为拾取的子对象。Attacher 属性Child 与Detacher 属性Child 联结,将拾取的子对象作为释放的子对象。

(5)I/O 信号的添加和连接,添加抓取启动信号digripper,完成4 个I/O 信号的连接,逻辑关系如图4所示。当抓取信号digripper 置1 时,线传感器开始检测,如果检测到物料与Line Sensor 发生接触,则触发拾取动作,吸盘拾取物料;当抓取信号digripper 置0 时,通过非门的中间连接,最终触发释放动作,吸盘释放物料。动态吸盘仿真效果如图5 所示。

图4 动态吸盘组件逻辑关系

图5 动态吸盘组件仿真效果

2.3 RAPID 程序设计

前面完成了自动生产线工作站布局、动态smart 组件的创建,下面需要进行机器人I/O 信号配置,工具坐标和工件坐标的创建,并根据工作流程对工业机器人进行运动路径规划和搬运码垛程序设计。

(1)I/O 信号配置。添加数字输入信号DI_00_daowei,用于检测物料是否已到达传送带末端,还需要添加数字输出信号DO_00_xipan,用于控制吸盘的动作。

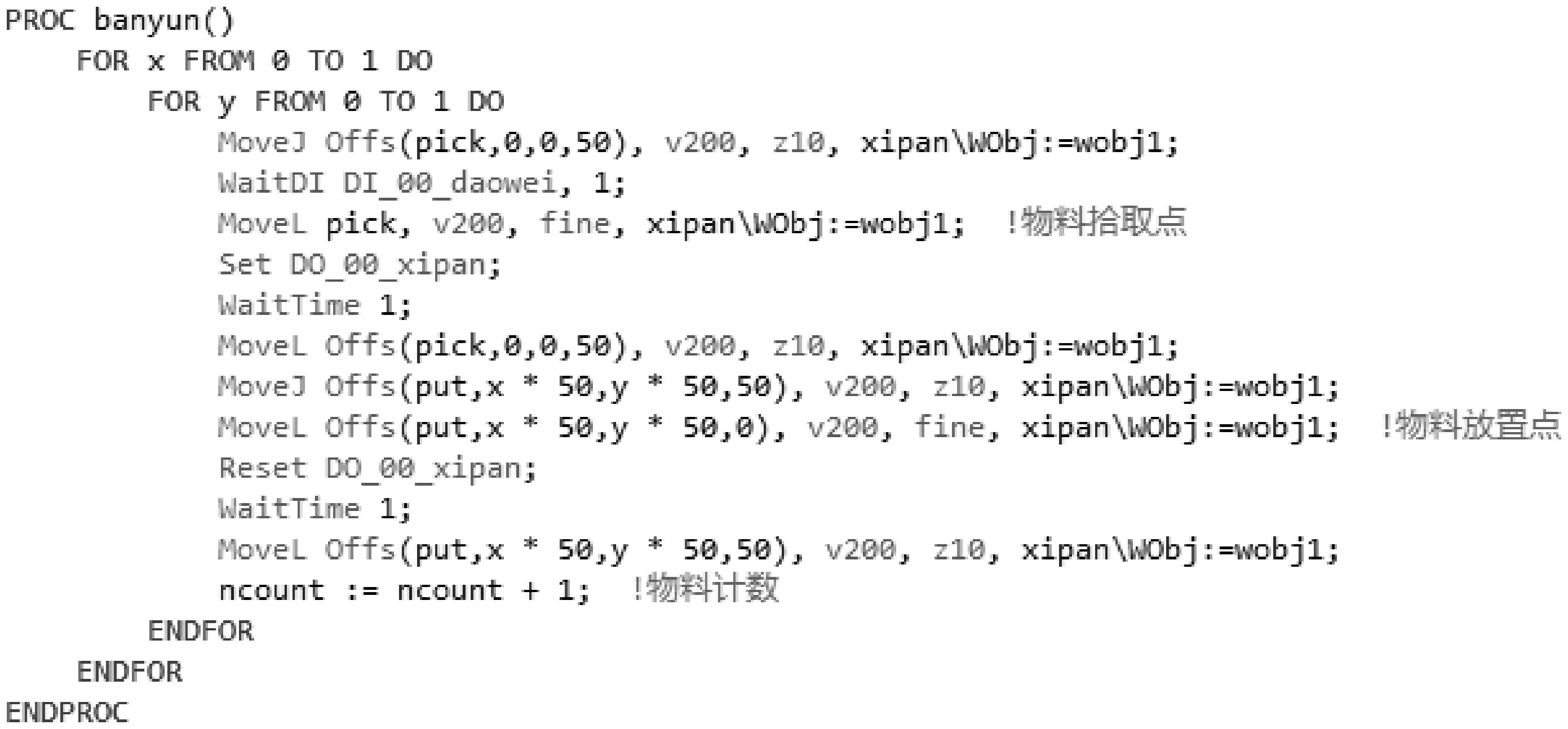

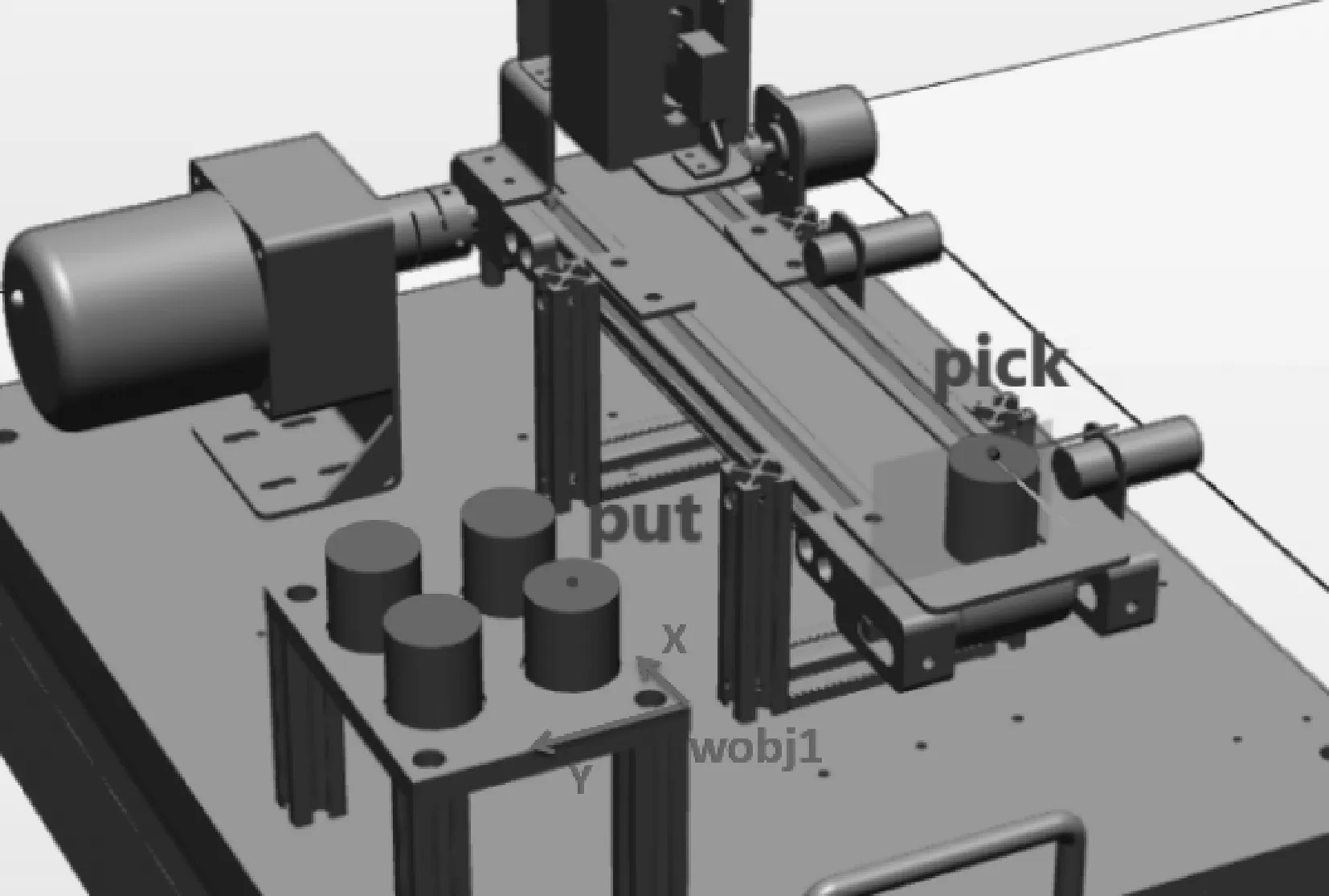

(2)搬运码垛程序的设计。通过四点法标定吸盘工具的坐标系xipan,通过三点法在码垛台的右上角标定工件坐标系wobj1,如图7 所示。在运动路径规划的过程中要注意添加过渡点,防止碰撞。在搬运码垛程序设计中,由于物料的放置点处于变化中,而且分布很有规律,相互间隔为50 mm,所以采用两个for 循环嵌套来实现放置点的规律移动。程序如图6 所示,其中pick 点和put 点示教位置如图7 所示。

图6 工业机器人搬运码垛程序

图7 搬运码垛拾取和放置位置

2.4 工作站逻辑设定和仿真调试

Smart 组件负责管理机器人外围设备的动画效果,相当于实际工作站里PLC 的功能。工作站逻辑将Smart 组件的I/O 信号与机器人端的I/0 信号进行关联,实现Smart 组件与机器人的信号通信,从而完成整个工作站的仿真运行。自动生产线工作站逻辑:将输送链Smart组件物料到位信号dodaowei与机器人输入信号DI_00_daowei 进行关联,让机器人判断物料是否到位。将机器人吸盘工具动作信号DO_00_xipan 与吸盘工具Smart 组件digripper,让吸盘组件将物品抓取或放下。工作站逻辑关系如图8 所示。

图8 工作站逻辑关系

在完成工作站逻辑设定后,即可进行整个工作站的仿真和调试。调试结果为:传送带前端产生物料复制品,并沿着传送带运动;复制品到达传送带末端,机器人接收到物料到位信号后,运动到传送带末端拾取点位置,将物料拾取并放置到码垛台的放置点位置;依次循环,直到搬运完4 个物料后,机器人复位。

3 仿真程序的实体验证

仿真和调试完成后,将机器人仿真程序通过U 盘导入如图1 所示的实体设备上进行验证,检验仿真设计的合理性与准确性。验证的一般步骤为:PLC 和机器人通信I/O 口的连接;供料单元、传送带等外围设备PLC 程序的编写下载;机器人程序的导入;机器人程序里所涉及的工件坐标和工具坐标的标定;pick 点和put点的现场示教;机器人程序的手动调试;手动调试没有问题的情况下完成整个工作站的自动运行。

4 结语

在工业机器人自动生产线工作站的教学中,先通过Robot Studio 软件对工作站的工作流程进行仿真调试,不仅让学生了解到Robot Studio 在工业机器人工作站设计和调试中的应用,还可以克服当前学校实训设备不足、实操时间有限等困难,降低了实训成本,提高了实训效率,极大地调动了学生的积极性与课堂参与度,教学效果也随之得到了提高。文章的研究对工业机器人相关课程的教学培训、工业机器人工作站系统的仿真设计等都具有一定的指导作用。