变工况下车辆燃油箱多孔挡板抑浪机理研究

2022-06-22孙船斌沈民民童宝宏

孙船斌 沈民民 童宝宏 黄 虎 张 坤

1.安徽工业大学机械工程学院,马鞍山,2430322.特种重载机器人安徽省重点实验室,马鞍山,243032 3.安徽福马汽车零部件集团有限公司,马鞍山,243032

0 引言

晃动是指封闭的充液容器受到外部激励后,流体的自由表面出现复杂的界面流动现象[1-2],广泛存在于汽车与飞行器燃油箱、调频液体阻尼器、油罐车以及船舶等场合[3-6]。汽车在高变速工况下,燃油箱内燃油剧烈晃动,导致燃油供给中断[7],加剧油耗[8],且晃动产生的激振力可能会损坏燃油箱结构[9]。安装挡板是目前抑制晃动的主要方法。考察车辆燃油箱内挡板对燃油晃动的抑制机理,对燃油箱结构的可靠性设计以及燃油的稳定供给有着重要的意义。

汽车在变加速工况下燃油的晃动会出现波浪翻卷、破碎以及液滴飞溅等现象,目前还没有理论和等效模型对其做出具体的解析,对燃油箱内的晃动主要研究方法为数值和试验。HV等[10]采用流体体积函数(VOF)法成功预测燃油箱内燃油晃动的动水压力。杨尚霖等[11]采用ABAQUS与Star-CCM+联合仿真的方法得到了不同充液率燃油箱内的燃油形态变化。张恩慧等[12]采用VOF法建立燃油晃动模型,根据试验中车辆在不同加速度下的晃动压力对数值模型进行验证。

挡板可以有效抑制燃油箱内燃油晃动。李望等[13]发现采用挡板后燃油晃动得到有效控制,燃油箱壁面压力降低。ZHANG等[14]研究了挡板的高度、结构、形状、间距、数量以及位置对车辆在不同加速度下的晃动减缓影响。关于挡板抑制燃油晃动的机理,国内外学者已经对船舶领域液舱内挡板进行了大量探究。POGULURI等[15]发现液舱内流体穿过挡板时会显现出不稳定的流动以及气化现象。XUE等[16]分析液舱模型的速度场发现,挡板会由于边缘效应产生涡旋。目前对特定工况下的汽车燃油箱中挡板抑制燃油晃动的机理研究仍鲜有报道,挡板抑制燃油晃动过程中内部流场的结构演变规律与能量耗散机制仍有待完善。

本文以某重载商用车辆燃油箱为例,对变工况下多孔挡板抑制燃油晃动的机理进行研究。

1 数值模拟方法

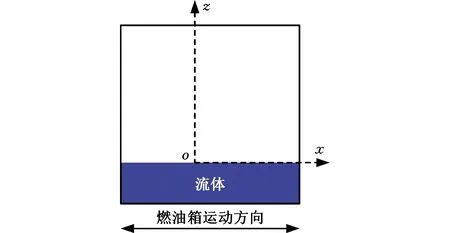

基于有限体积法,建立变工况下的燃油箱模型进行数值模拟,有限元模型如图1所示。假设模型壁面刚性、不渗透,流体不可压缩。

图1 燃油箱有限元模型

1.1 基本方程

流体在运动过程中是连续的,燃油箱中的流体运动由如下方程控制:

(1)

质量守恒方程表示为

(2)

动量方程表示为

(3)

式中,ui、xi、Si分别为i方向的流体速度、位移以及动量守恒方程的广义源项;i、j的取值为(1,2,3);p为流体压力;ρ为流体密度;g为重力加速度;gZ′为重力场势函数;为梯度算子;μ为流体的运动黏性系数;为雷洛应力。

标准k-ε模型在时均应变率比较大时,可能会出现负的正应力。为了符合湍流的物理定律,本文采用Realizablek-ε模型,相比于标准k-ε模型,该模型适用于包含有均匀剪切流、射流以及混合流的自由流动,可以更好地模拟燃油箱中燃油在变加速度下的晃动。

湍动能k的输运方程为

(4)

耗散率ε的输运方程为

(5)

式中,Gk为由层流速度梯度产生的湍流动能;σk、σε分别为与湍动能k和耗散率ε对应的Prandt1数;μt为流体的湍动黏性系数;C1、C2为经验常数;v为y方向的速度分量。

1.2 VOF方法

VOF模型可以通过求解单一的动量方程并追踪每种流体在计算域内的体积分数来模拟两种或两种以上的不相容流体。采用体积分数F代表某单元内各相的成分,利用F的梯度决定自由边界的法线方向,进而捕捉自由边界。F的质量守恒方程为

(6)

式中,u为速度。

(7)

1.3 离散方法与网格划分

在进行CFD计算之前,首先要将计算区域离散化,用变量的离散分布近似解代替连续数据的精确解。采用二阶迎风格式对控制方程进行离散以减小数值上的扩散误差。压力速度耦合求解器采用压力的隐式算子分割(PISO)算法,通过预测—修正—再修正,可以更好地同时满足动量方程和连续方程。单元中心的变量梯度采用更加精确的格林-高斯节点方法;计算面上的压力插值采用可以计算高度旋流的预差交错选项(PRESTO);界面重构采用几何界面重构方法。

数值模型中箱壁的网格单元尺寸为4 mm;由于流体通过多孔挡板后形态较为复杂,为更好地捕捉界面,通过网格加密技术对该区域进行处理,网格单元尺寸为2 mm。根据WANG等[17]的试验结果,有机玻璃的壁面接触角为69°。变加速度驱动工况通过编译自定义函数(UDF)实现,网格运动通过与VOF模型耦合来实现。POGULURI等[15]发现当时间步长设置为运动周期的1/2000时,每个时间步20次内部迭代后将得到一个足够精确的结果。

2 试验模型的建立

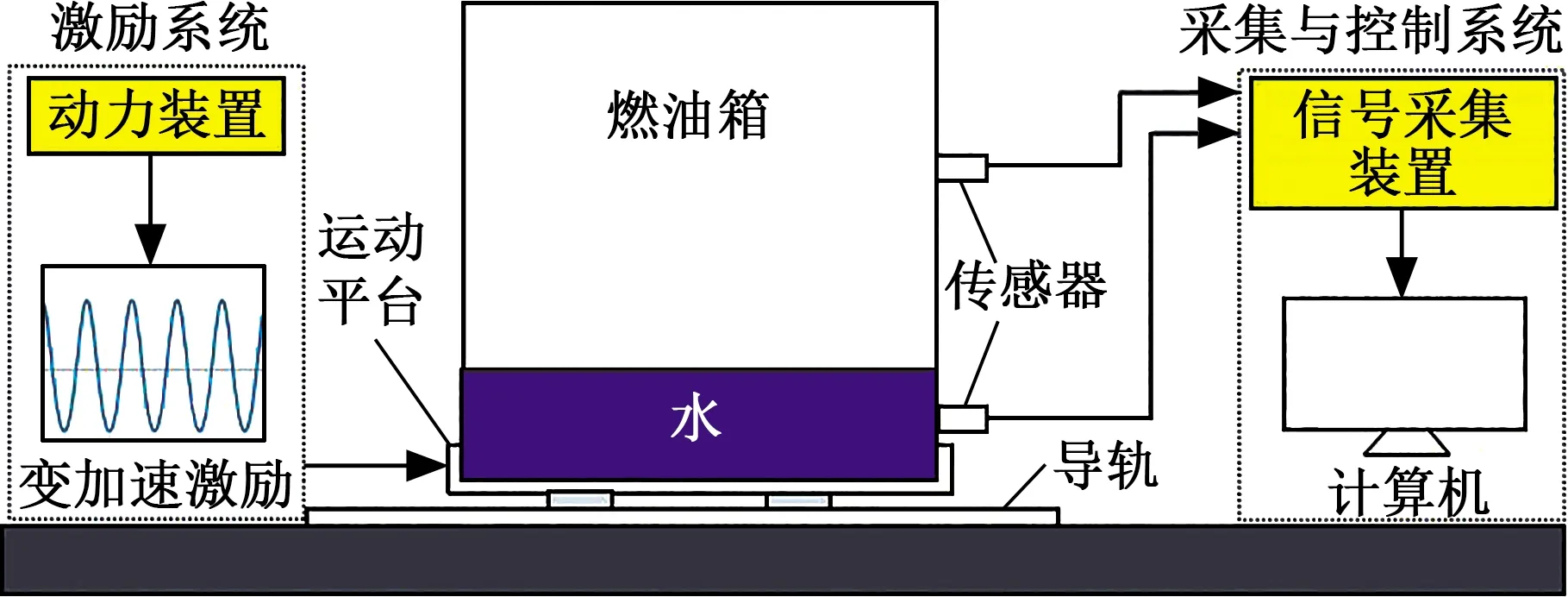

为探究长时间燃油晃动的运动状态以及观测复杂的界面流动现象,搭建了水平激励试验平台。试验平台采用曲柄滑块机构施加变加速度激励给运动平台,运动平台通过导轨、滑块来实现在工作台上的滑动,并将燃油箱模型固定在运动平台上。同时,采集与控制装置完成对信号的采集与处理,如图2所示。通过伺服电机控制运动平台的激励频率,调节速度控制器实现运动平台按照指定的规律运动。采用5 mm厚的透明有机玻璃制作燃油箱模型,其长宽高分别为400 mm、200 mm、400 mm,与车辆燃油箱尺寸成比例。

(a)试验设备工作原理示意图

以某重载商用车辆燃油箱内具有较大参考价值的多孔挡板为例,多孔挡板的长度和高度分别为200 mm和185 mm,材料同样采用5 mm厚的有机玻璃,两块挡板的位置关于燃油箱中心对称,其间距为150 mm;圆孔的孔径为40 mm,孔与孔的距离为58 mm,且均匀分布。燃油箱中液深h=92.5 mm,为多孔挡板高度的1/2,如图3所示,图中的P0~P9为压力测点。

图3 三维多孔挡板模型与切面示意图

根据势流理论的假设,二维矩形燃油箱的固有频率计算公式为

(8)

kn=(2n+1)π/ln=0,1,2,…

式中,l为燃油箱长度;ωn为n阶固有频率。

由式(8)可以计算出该燃油箱的一阶固有频率ω1=6.9008 rad/s。曲柄滑块机构中连杆长度为500 mm,则燃油箱模型水平运动变加速度函数为

(9)

其中,行程A=70 mm。当角频率ω=0.75ω1时,加速度函数符合汽车在复杂路况下变加速度行驶的要求。运动平台的加速度信号由加速度传感器记录,晃动时的压力信号由压力变送器记录。

考虑到试验安全,将燃油箱内燃油用室温下的自来水代替,密度ρ=1.0×103kg/m3,黏度μ=1.003×10-3kg/(m·s)。在水中加入浅蓝色染色剂,可以增加拍摄的清晰度,该染色剂不影响流体的密度和黏度。高清摄像机固定在燃油箱的正前方,用于拍摄晃动时的液面轮廓。

3 结果与讨论

在燃油箱中安装挡板可以有效减缓燃油晃动,避免箱壁承受剧烈载荷,并且挡板还能增强燃油箱的结构强度,延长使用寿命。下文对燃油箱内多孔挡板抑浪的效果和机理展开研究。

3.1 抑浪效果

晃动作用在箱壁的动压力主要分为两种类型:一种是冲击型脉冲压力,该类型压力是由行进波或水跃波拍击箱壁表面产生的一种瞬时高压力脉冲,也可能是由液面快速连续上升的大驻波导致的,该压力幅值较大并且持续时间短;另一种是非冲击型压力,是由驻波产生的一种常见的缓变动压力。

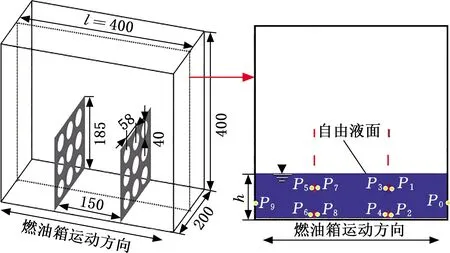

将试验平台中P0位置压力传感器记录的压力时程数据与动网格耦合VOF的数值模拟数据进行比较,如图4所示。在无挡板压力时程曲线的波峰和波谷位置,试验与数值模拟之间存在较小偏差,这是因为当燃油箱中没有挡板的阻碍作用时,燃油箱中流体晃动幅度会十分剧烈,发生复杂的界面流动现象,导致数值方法对流体的追踪与捕捉能力降低,但更重要的原因是试验的结果包含了试验平台的振动以及其他环境因素的影响;而在多孔挡板模型中,数值模拟与试验的压力曲线吻合较好,并且在时间t>5 s后,晃动会逐渐趋向于稳定,数值模拟与试验之间的差异会进一步减小。总体来说,无挡板与多孔挡板的数值与试验结果拥有较高的重合度,表明采用的动网格耦合VOF数值方法可有效地用于燃油箱变工况晃动问题的模拟。

图4 数值模拟与试验中无挡板和多孔挡板的压力时程曲线对比(P0测点)

对比图4中多孔挡板和无挡板的壁面压力,多孔挡板的压力幅值明显低于无挡板的压力幅值,壁面最大压力降低了29%,说明在燃油箱中加入多孔挡板可以抑制流体对壁面的冲击压力。

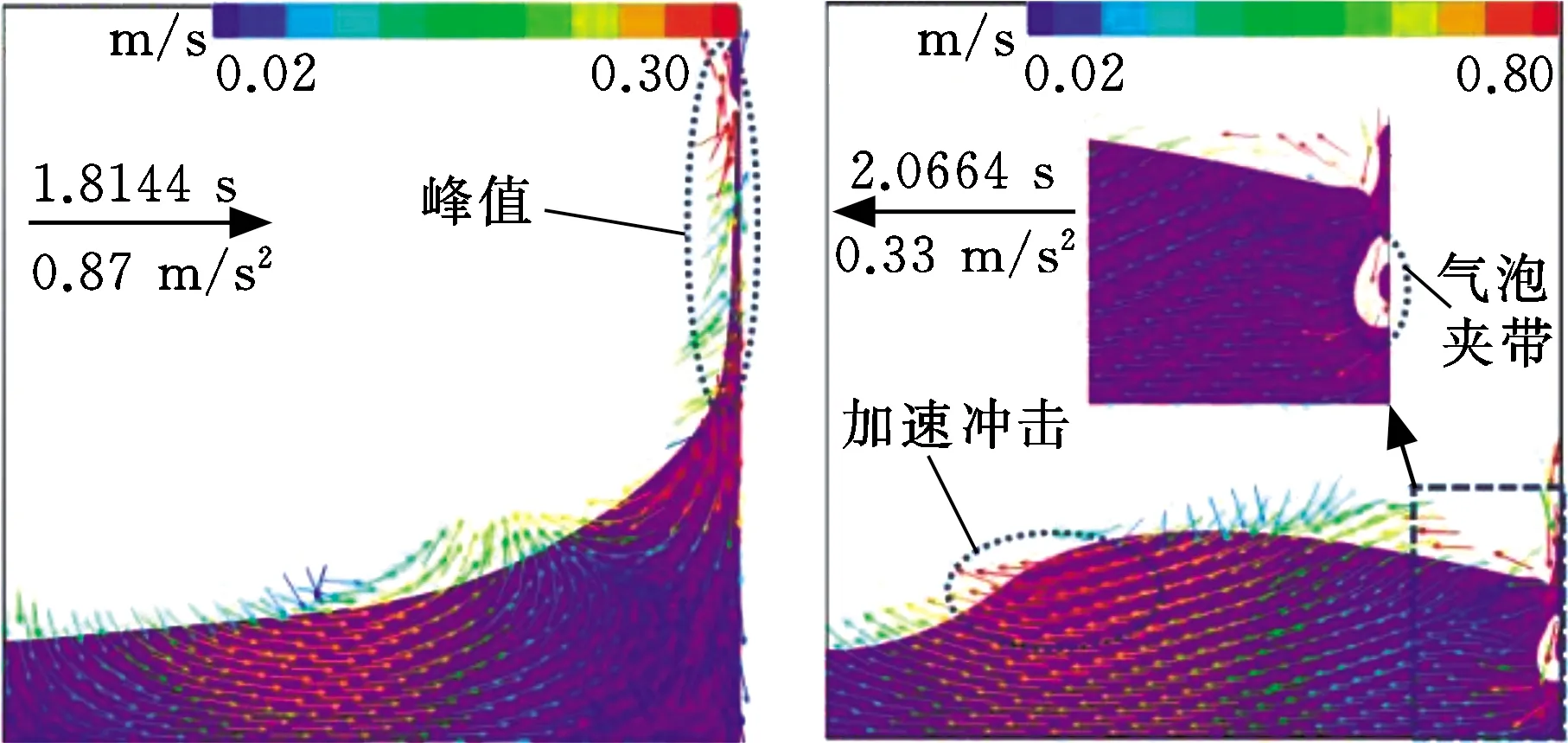

进一步分析压力曲线的特征发现,无挡板的压力曲线会出现短暂的双峰现象。第一个峰值来源于晃动造成的行进波对箱壁的冲击型脉冲压力,伴随着行进波的继续爬升,产生第一个峰值(图5a);随后行进波失去动能,在重力效应的影响下,流体会快速回落并且部分流体会脱离波浪而破碎,回落的水团撞击自由液面,产生第二个峰值[18]。

需要注意的是,图4中无挡板的流体晃动周期短于多孔挡板。这是由于无挡板中流体剧烈晃动时,行进波爬升到箱壁最高点后快速回落,撞击自由液面,加速了行进波的运动速度(图5b),进而导致无挡板与多孔挡板在相同外激励频率下,压力时程曲线的频率不同[19]。以上结果表明,多孔挡板可以抑制流体对壁面的冲击压力;无挡板中流体晃动幅度较大,剧烈晃动会让压力曲线出现多峰以及晃动周期缩短的特征。

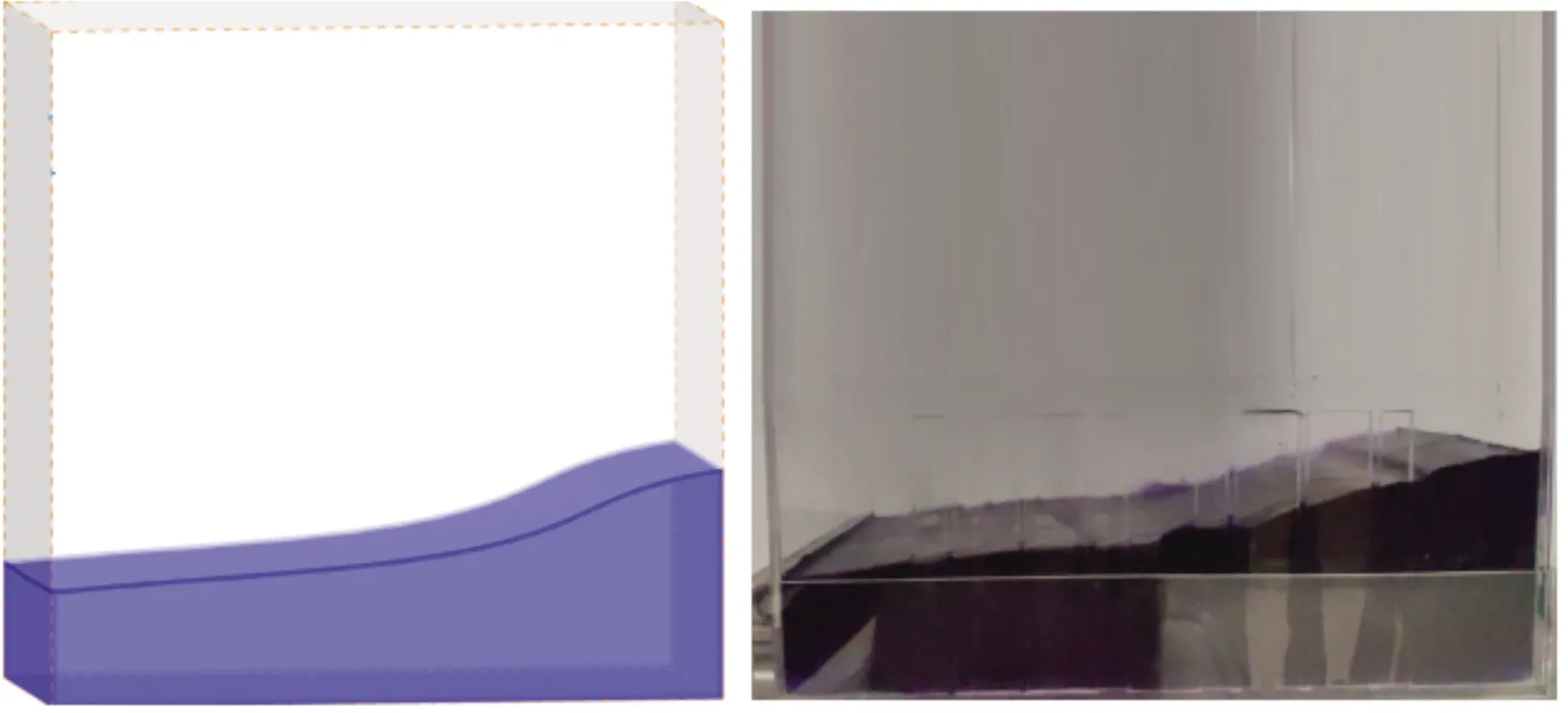

(a)t=1.8144 s (b)t=2.0664 s

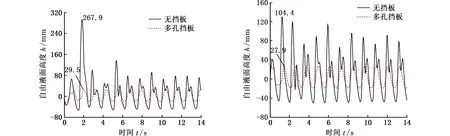

晃动过程中的液面轮廓以及自由液面高度是评价多孔挡板抑浪效果最直观的方法。图6所示为数值模拟和试验在3个时刻的液面轮廓,这些时刻包含了晃动过程中行进波的传递以及沿壁面爬升。由图6可知,同一时刻下无挡板和多孔挡板在数值模拟与试验的液面轮廓能够较好地匹配。比较多孔挡板与无挡板的液面轮廓差异,在1.23 s时,无挡板中波浪沿壁面大幅爬升,而多孔挡板中液面高度较低。图7所示为无挡板与多孔挡板在箱壁处自由液面高度对比。无论是在燃油箱的左侧壁面还是右侧壁面,相对于壁面压力,多孔挡板对自由液面高度的抑制效果更加显著。无挡板左右两侧壁面自由液面高度最大值分别为267.9 mm和104.4 mm,多孔挡板的最大值为29.5 mm和27.9 mm,分别降低了约88.9%和73.2%。在无挡板的自由液面高度曲线中,流体晃动出现拍振现象(自由液面时高时低),同时显现出了非常明显的非对称现象和跳跃现象,波峰的幅值也明显大于波谷的幅值。需要注意的是,在无挡板的自由液面高度曲线中出现了多峰以及晃动周期缩短的现象,这与前文压力曲线所表现的特征一致。

(a)无挡板(t=0.63 s,a=0.86 m/s2)

(a)左侧壁面 (b)右侧壁面

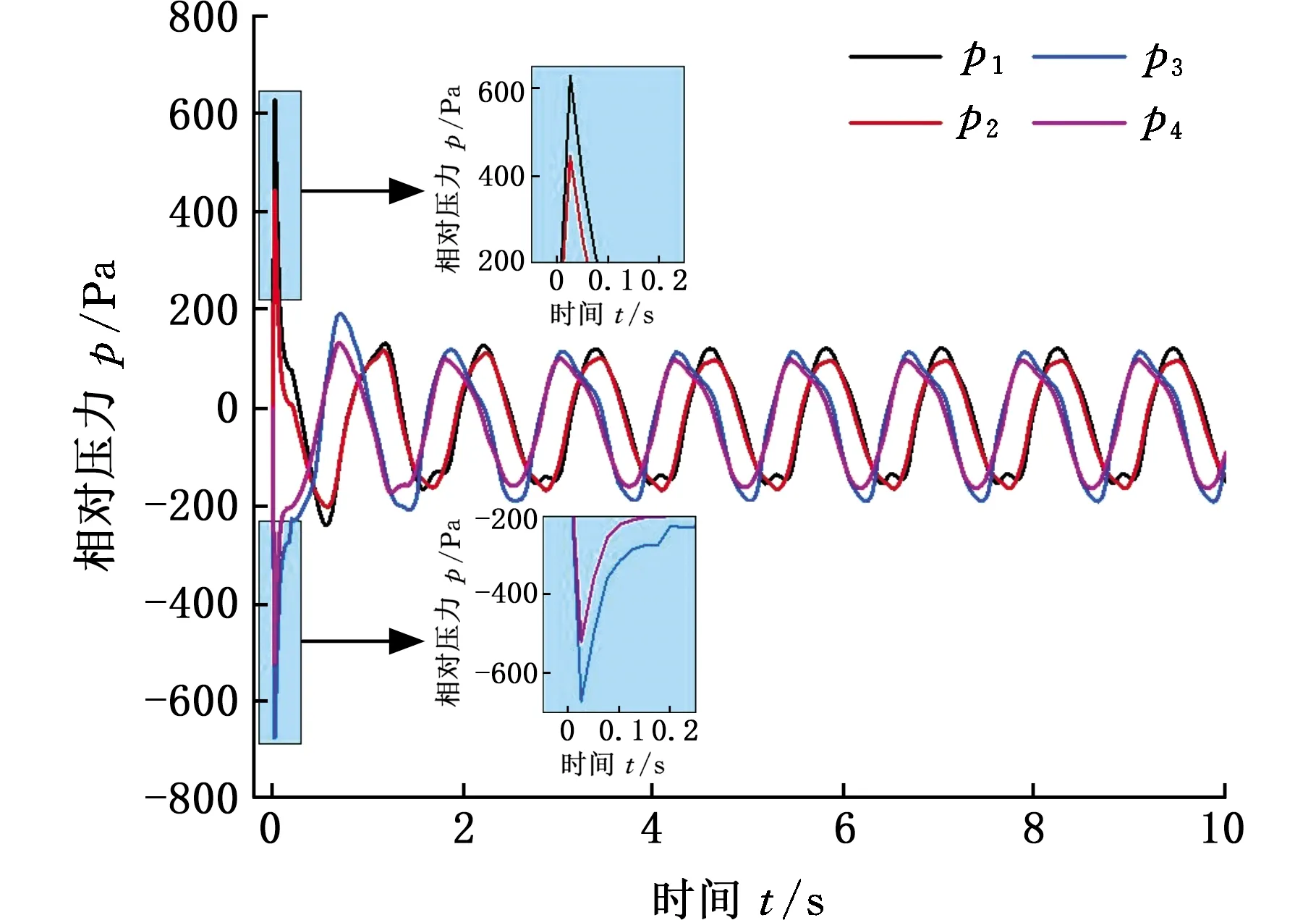

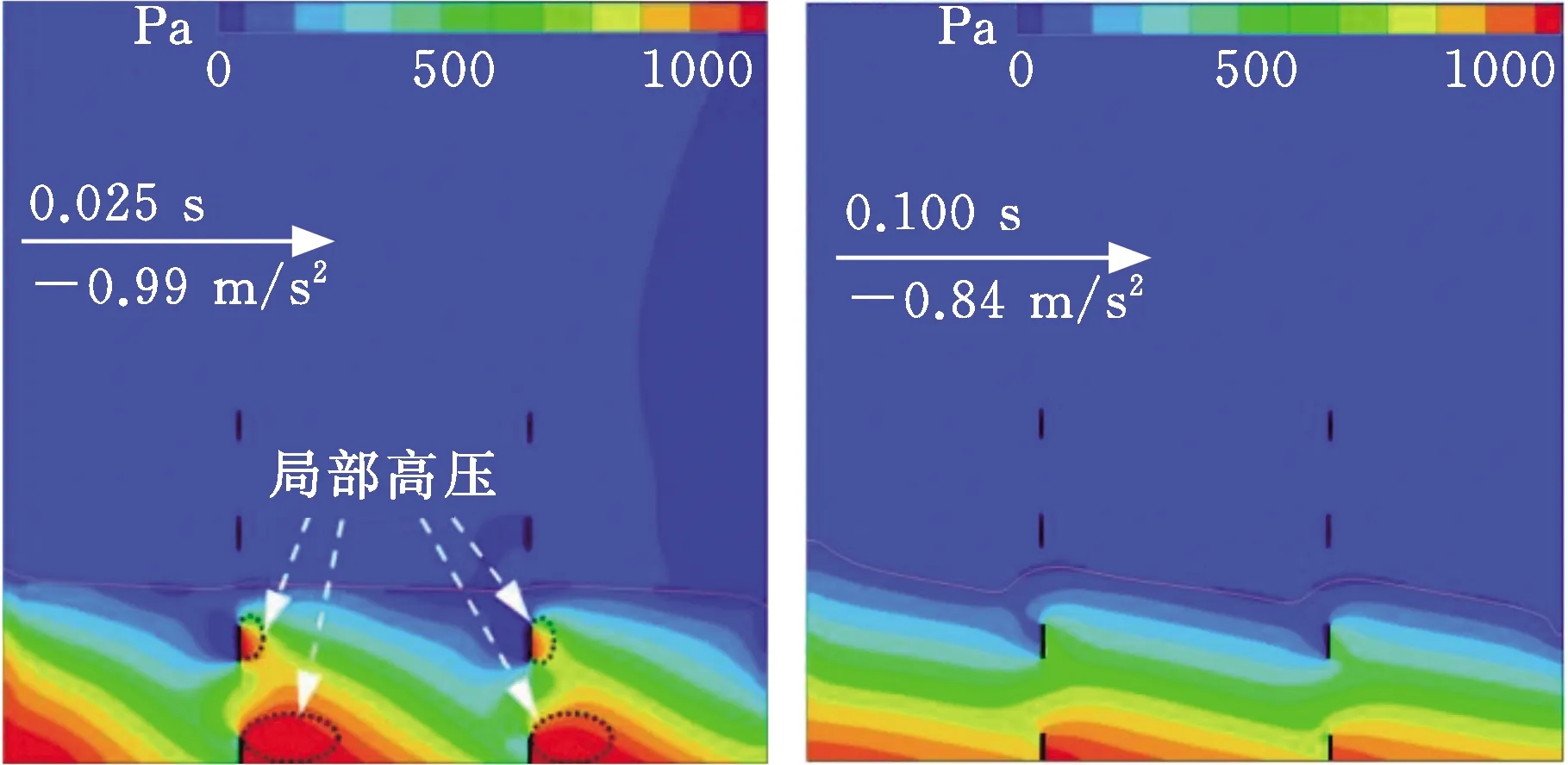

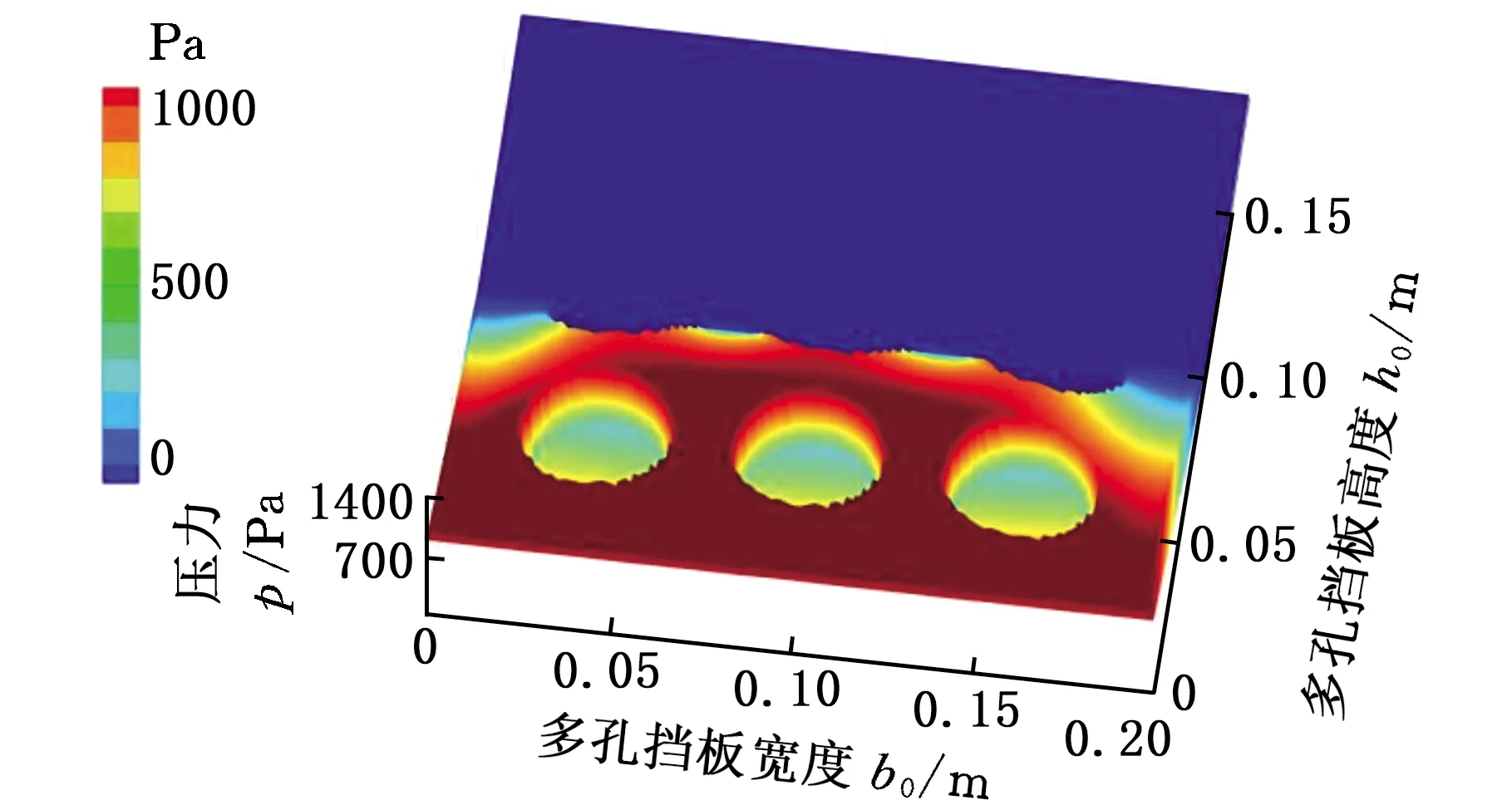

基于以上的研究,可以得出如下结论:在燃油箱模型中加入多孔挡板可以有效降低燃油箱模型的壁面压力、自由液面高度以及液面轮廓起伏。由于多孔挡板所承受的压力大小关系到该结构的疲劳寿命,因此对多孔挡板壁面处的压力研究显得尤为重要。图8为多孔挡板壁面P1~P8测点的压力曲线。研究表明,在0~0.025 s内,P1、P2、P7和P8位置处的压力出现短暂的大幅上升,而P3、P4、P5和P6位置处的压力出现短暂的大幅下降。图9为燃油箱中间切面在运动瞬间的压力云图。在0.025 s时,P1、P2、P7和P8位置处出现局部高压,P3、P4、P5和P6位置处出现局部低压。在0.100 s时,这种现象立刻消失。分析这两个时刻右侧挡板壁面压力情况,如图10所示。在0.025 s时,挡板壁面压力大于挡板孔隙压力,表明此时流体拍击挡板固体表面;在0.100 s时,挡板壁面压力与挡板孔隙压力相近,此时流体从挡板孔隙穿过,壁面压力减小。

(a)右侧挡板

(a)t=0.025 s (b)t=0.100 s

(a)t=0.025 s

结合图9、图10对瞬态高压现象进行解释:运动瞬间,燃油箱与内部流体之间存在较大加速度差,导致流体拍击固体表面,产生局部高压;随着燃油箱运动的进行,燃油箱模型与内部流体之间的加速度差减小,部分流体从挡板孔隙穿过,对挡板壁面进行卸压,高压现象消失。挡板的壁面压力和多孔挡板模型箱壁压力大小近似,都小于无挡板模型箱壁压力。基于以上研究表明,燃油箱在运动瞬间,多孔挡板壁面会出现瞬态局部高压和低压现象,稳定后的挡板壁面压力仍然小于无挡板的箱壁压力,表明多孔挡板在有效抑制晃动的前提下,晃荡冲击对多孔挡板结构的疲劳损坏程度较低。

3.2 抑浪机理

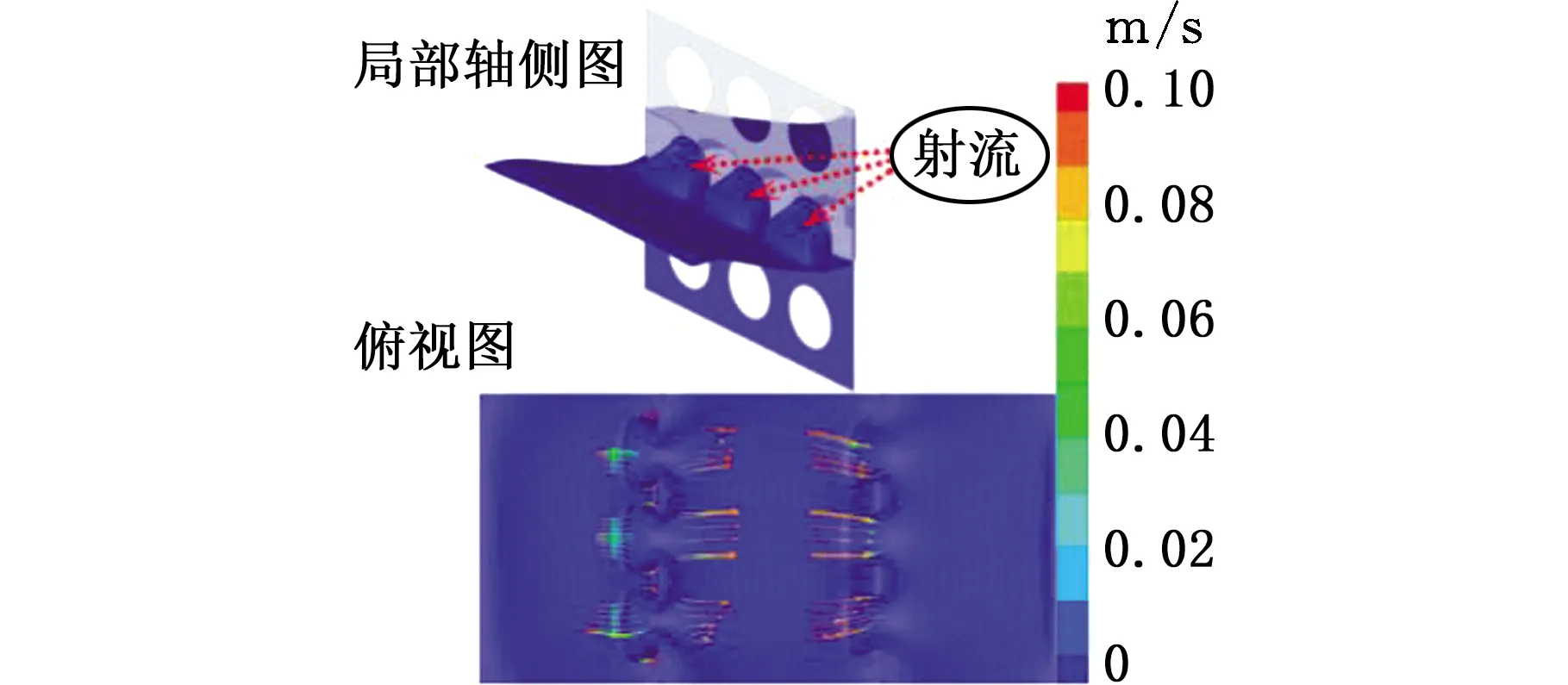

在燃油箱中安装多孔挡板,多孔挡板的物理结构会影响晃动过程中行进波的传递。高速的行进波撞击多孔挡板,多孔挡板的实体部分阻碍了行进波中大部分流体的运动,并且由于多孔挡板的孔隙存在间距,剩余小部分流体被分割成多股射流通过挡板的孔隙,如图11所示,通过孔隙后行进波的速度已经急剧减缓,减小了流体对壁面的冲击压力。但挡板对流体的抑浪机理远不止这一点,因此本节主要从流体内部流场结构方面对多孔挡板的抑浪机理进行探究。

图11 流体穿过多孔挡板孔隙瞬间

多孔挡板会改变燃油箱内部流场结构,对剧烈晃动产生影响。图12为多孔挡板和无挡板在4个不同时刻的液面轮廓、流速以及流线的耦合图。

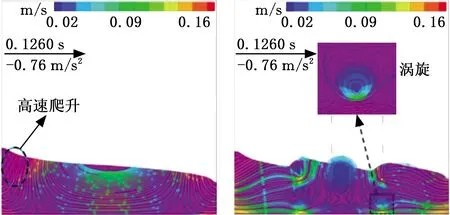

(a)无挡板(t=0.1260 s)(b)多孔挡板(t=0.1260 s)

图12a、图12c是无挡板中流体即将沿壁面爬升的时刻。对比发现,图12a中流体的流速小于图12c,液面高度也低于图12c,这说明液面高度与流体的流速成正比。在加入多孔挡板后(图12b、图12d),燃油箱壁面处流体中各粒子的流速明显减小,流体没有足够的速度沿壁面爬升,减小了燃油箱壁面处的冲击压力和液面高度,进一步验证了壁面处液面高度与流体流速成正比。

图12e、图12g所示是无挡板中流体冲击燃油箱一侧壁面后,以高速的行进波准备冲击另一侧壁面的时刻。发现此时的行进波拥有较高的流速,且图12f、图12h中多孔挡板孔隙位置的流速也明显大于图12b、图12d。结果表明,多孔挡板模型内流体会快速撞击多孔挡板壁面,挡板孔隙处的流速会明显增大。

综合分析图12b、图12d、图12f、图12h发现,流速的降低与多孔挡板改变流体中流线的轨迹息息相关。在多孔挡板壁面附近,会出现流线旋转的现象。这是由于流体从挡板的高压侧经过孔隙流向低压侧,产生速度间断面,从而产生涡旋。且涡旋的尺寸与流体通过挡板孔隙处的流速及液深有关,流速和液深越大,涡旋的尺寸就越大。

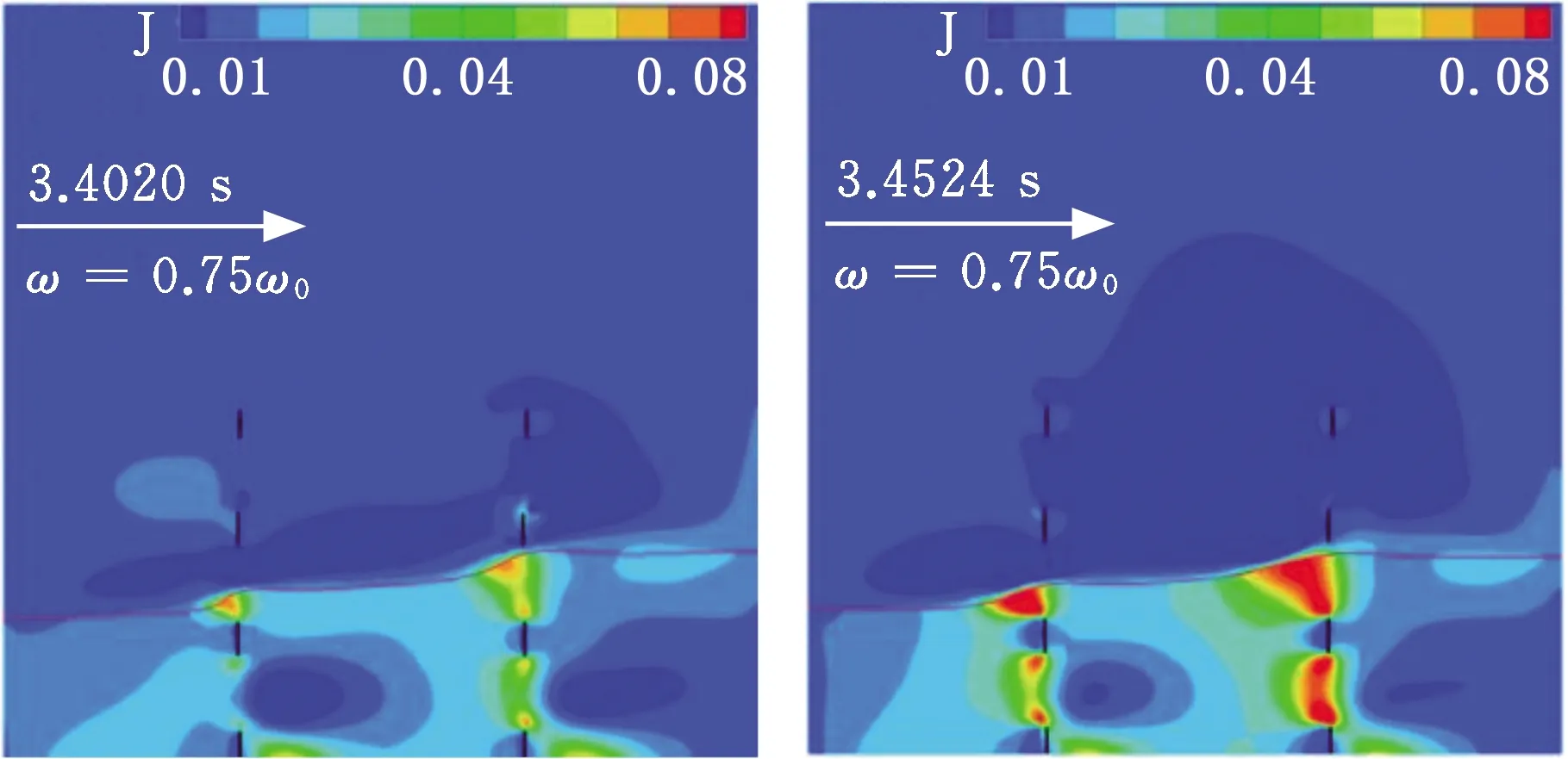

图13为多孔挡板模型1/2个晃动周期内主要时刻动能云图。从云图中可以发现,每个时刻动能较大的位置总是出现在多孔挡板孔隙附近。观察自由液面的位置发现,随着晃动过程中更多流体通过多孔挡板的孔隙,能量开始慢慢聚集。在3.6540 s时,多孔挡板左右两侧自由液面高度差达到峰值,此时能量达到最大值。结合图12 h中的流线轨迹可解释涡旋降低流体晃动幅度的原因:随着流体运动,涡旋首先以最大尺度的漩涡吸收能量,然后这些能量逐渐传到越来越小的漩涡中,直到在最小的漩涡尺度上,能量逐渐散失到流体中,导致流体内部没有足够的能量冲击壁面,降低箱壁位置处的流速,抑制自由液面高度的爬升,完成抑制晃动的过程。

(a)t=3.4020 s (b)t=3.4524 s

4 结论

(1)建立了充液燃油箱动网格耦合VOF的流体动力学模型,并构建了变加速度水平激励试验平台,从数值与试验两方面分析多孔挡板抑浪过程。

(2)多孔挡板能够显著减小壁面压力、自由液面高度及液面轮廓起伏。剧烈晃动会导致无挡板的时程曲线出现拍振、多峰以及晃动周期缩短的特征,而多孔挡板时程曲线平稳且幅值较小;多孔挡板壁面会产生瞬态局部高压,但对挡板结构的疲劳损坏程度较低。

(3)多孔挡板从其物理结构及内部流场结构完成抑浪过程。多孔挡板的物理结构阻碍大部分流体运动,并将小部分流体分割成多股射流,急剧减缓行进波的传递速度。多孔挡板附近流场产生涡旋,涡旋聚集和耗散能量,降低流体运动速度,达到抑制流体剧烈晃动的目的,而更深层次的机理过程值得进一步研究。