轴-径向混合磁轴承动态特性及控制研究

2022-06-22赵晨曦窦经纬程文杰郑善栋

肖 玲 ,赵晨曦 ,窦经纬 ,程文杰 ,郑善栋

(西安科技大学陕西省矿山机电装备智能监测重点实验室,陕西 西安,710054)

随着现代工业的不断发展,高速电机对轴承提出了更高的要求.高速电机是依据电磁感应定律实现电能转换或传递的一种装置.在高速运行过程中,对转子转速及稳定性有很高要求[1].为确保电磁轴承系统能够稳定运行,需要在5个自由度上施加控制力,一般需要两个径向磁轴承与一个推力磁轴承,两个径向磁轴承提供4个径向自由度,一个推力磁轴承提供一个轴向自由度.但3个磁轴承增加了系统的轴向长度,限制了转子的临界转速,无法满足高速电机对高转速的要求.

因此,高速电机磁轴承通常采用轴向长度短、推力盘小的结构来提高转子临界转速,减少空气摩擦损失.将径向磁轴承与推力磁轴承合并为一个混合磁轴承单元,该方法对由磁轴承支承的高速电机系统尤为重要[2].目前,轴-径向混合磁轴承主要有两种结构,一种是将径向磁轴承固定于推力磁轴承内部[3-4],该结构关于径向平面对称,轴向长度短,能有效提高转子临界转速,但径向长度较长,不利于散热;另一种是将径向磁轴承与推力磁轴承并排放置[5-6],结构紧凑,能够有效减少空气摩擦损失,但由于轴承轴向剖面在径向方向不对称,轴向控制磁通一部分会流过径向磁轴承,推力磁轴承与径向磁轴承之间存在交叉耦合[7-8].

针对现有的径向磁轴承与推力磁轴承并排布置结构中交叉耦合产生的不利影响,本文提出一种三自由度轴-径向混合磁轴承(ARHMB),建立了综合考虑涡流、漏磁及交叉耦合效应的动态特性模型,并采用不完全微分PID控制对ARHMB进行研究.

1 ARHMB结构设计

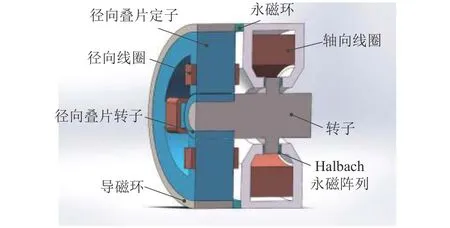

本文所提出的ARHMB结构被视为最适合高速电机的结构之一,其三维结构如图1所示.它由推力磁轴承与径向磁轴承通过永磁环相连接.永磁环是轴向磁化的,可以为径向磁轴承和推力磁轴承提供偏置磁通,有效减小线圈电流,从而降低功率损耗.径向磁轴承包含径向叠片定子、径向叠片转子、径向线圈和导磁环,导磁环组装在径向定子外侧.轴向磁轴承包含轴向定子、轴向线圈和推力盘.

图1 ARHMB三维结构Fig.1 ARHMB 3D structure

为了减小涡流损耗,工程上常采用高电阻率磁性材料或叠片结构.对于径向磁轴承,由于其磁路在垂直于转轴的平面内,可采用叠片硅钢材料制备其定子与转子,从而达到减小涡流损耗的目的.但对于推力磁轴承,由于其磁路既包含轴向部分又包含径向部分,难以使用叠片结构来减小涡流损耗.目前,在工业应用中,常使用碳钢材料制备推力磁轴承,但其电阻率约为1.0×10-7Ω·m,实际工作时涡流损耗较为严重.本文采用软磁复合材料(SMCs)[9-10]来制备推力磁轴承,其电阻率约为1.1×10-4Ω·m,在工作时涡流损耗较小.此外,由于许多高转速机械存在较大的轴向荷载,可在推力磁轴承内引入具有单边聚磁性的Halbach永磁阵列,将聚磁侧正对转子气隙部分,充分利用永磁体,从而增加轴向磁力.

2 ARHMB动态磁路模型

经典磁路模型基于静态电磁场,仅考虑气隙磁阻,忽略了铁芯磁阻与涡流效应的影响[11].但在电磁轴承实际运行过程中,涡流效应会引起电磁轴承相位滞后、电磁力减小,影响系统的动态特性.因此,经典磁路模型不适用于高速磁轴承设计,实际分析中,涡流效应不可忽略.如图1所示,该轴承结构紧凑,不同构件之间距离很小,相邻铁片之间的漏磁非常严重,轴向磁轴承与径向磁轴承之间还存在交叉耦合.所以,为了精准预测电磁轴承的高频特性,需要同时考虑涡流、漏磁以及交叉耦合效应的影响,并通过替换材料或改变结构等方式来减小影响.

根据ARHMB结构特点与功能,将等效磁路分为以下3个部分:偏置磁通等效磁路、径向控制磁通等效磁路、轴向控制磁通等效磁路.ARHMB的结构参数如图2所示,图中:d1为轴向转子半径;d2为轴向磁极内径;d3为轴向转子外径;d4为轴向磁极外径;d5为轴向定子内径;d6为轴向定子内径与轴向定子外径之间的距离;d7为径向定子外径;d8为导磁环厚度;x为轴向磁极宽度;y为转子外径宽度;b为轴向定子腔宽度;c为径向磁极轴向宽度;l为径向磁极径向宽度;g为气隙宽度;hpm为永磁体厚度;e为转子与轴向磁极的距离;r1为径向转子内径;r2为径向转子外径;r3为径向磁极内径;r4为径向定子内径;r5为径向定子外径;r6为径向转子轴心与导磁环外径之间的距离;其余数值见表1.

图2 ARHMB轴径向剖面结构及参数Fig.2 ARHMB axail radial section structure and parameters

表1 ARHMB结构参数Tab.1 ARHMB structure parameters mm

2.1 偏置磁通等效磁路

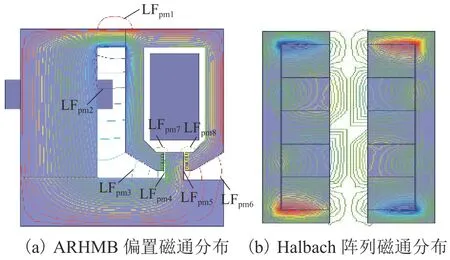

图3所示为Halbach永磁阵列与轴径向定子之间永磁环共同作用下的偏置磁通分布.从图3(a)中可以看出:偏置磁通不仅分布于轴承内部与转子内部,还存在8条漏磁路径.其中: L Fpm1是从永磁体到自身的; L Fpm2是从轴向定子到径向定子的; L Fpm3、LFpm6是从轴向定子到转子的; L Fpm4、 L Fpm5、 L Fpm7、LFpm8是从轴向定子到推力盘的.漏磁路径 L Fpm1~LFpm8的 漏 磁 效 用 可 用 漏 磁 阻Rlpm1~Rlpm8表 示.从图3(b)中可以看出:Halbach永磁阵列聚磁效果明显.此外,由于永磁环产生的磁通是静态的,采用不考虑铁芯磁阻的静态磁路,对应的偏置磁通等效磁路如图4所示.

图3 ARHMB磁通分布Fig.3 ARHMB flux distribution

图4 偏置磁通磁路Fig.4 Equivalent magnetic circuit of bias flux

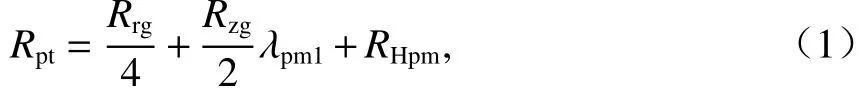

在图4中:Rpm与Fpm分别为永磁环的磁阻和磁动势;RHpm为Halbach永磁阵列的磁阻.红色虚线区域总磁阻Rpt如式(1)所示.

式中:Rrg和Rzg分别为径向、轴向气隙磁阻;为了描述漏磁的严重程度,定义 λpm1、 λpm2为偏置磁通漏磁系数,如式(2)、(3),|表示两磁阻为并联关系.

偏置磁通磁路总磁阻可以表示为

因此,径向气隙磁通 φrpm与轴向气隙磁通φzpm可以表示为

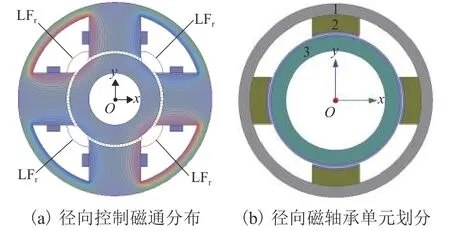

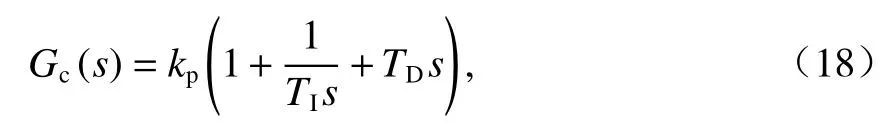

2.2 径向控制磁通等效磁路

由于径向磁轴承关于x、y轴对称,以y方向为研究对象,其控制磁通分布如图5(a)所示,根据控制磁通分布可将该轴承分为3个单元,如图5(b)所示, L Fr是径向漏磁.其中:单元1为径向定子环部分;单元2为磁极部分;单元3为径向转子部分.

图5 径向磁轴承Fig.5 Radial magnetic bearing

根据径向控制磁通分布,可绘制出径向控制磁通等效磁路如图6所示.

图6 径向控制磁通等效磁路Fig.6 Equivalent magnetic circuit of radial control flux path

图6中:Nx为x方向的线圈匝数;Ny为y方向的线圈匝数;、、、分别为转子沿x+ 、x-、y+ 、y-向偏转时的磁阻;ix为x方向上的控制电流;iy为y方向上的控制电流; L Fr为径向漏磁,用磁阻Rlr表示;Rre1为定子叠片动磁阻;Rre2为径向磁极动磁阻;Rre3为径向转子动磁阻,如式(7).

式中:Ar为径向磁极的面积; μrf为考虑了涡流效应的叠片磁导率; μ0为真空磁导率.

当控制电流沿y方向时,径向控制磁通总磁阻Rr为

式中:Rg为气隙磁阻,其大小与、、、相同.

x方向控制磁通总磁阻与y方向计算过程类似,在此不做过多赘述.因此,径向控制磁通 φr可以表示为

式中:Nr为径向线圈匝数;ir为径向电流.

2.3 轴向控制磁通等效磁路

由于ARHMB轴向剖面在径向方向不对称,推力磁轴承产生的轴向控制磁通一部分会流经径向磁轴承部分,与径向轴承本身产生的磁通相互交叉,从而造成轴-径向交叉耦合效应.因此,在实际分析中,应考虑径向磁轴承对推力磁轴承的影响.轴向控制磁通分布如图7(a)所示,从图中可以看出,该系统除了轴承及转子内部的磁力线外,还包含9条漏磁路径( L Fz1~ L Fz9),其漏磁效用可用漏磁阻Rlz1~Rlz9表示.根据轴向控制磁通分布,可将系统划分为12个单元,如图7(b),各单元磁阻可用Rz1~Rz12表示.

图7 推力磁轴承Fig.7 Thrust magnetic bearing

根据文献[12]中的等效磁路分析方法和图7(a)中的控制磁通分布,建立如图8所示的轴向控制磁通等效磁路.

在图8中,虚线区 ① 与虚线区 ② 的总磁阻相等,用Rzt1与Rzt2表示,如式(10)、(11).

图8 轴向控制磁通等效磁路Fig.8 Equivalent magnetic circuit of the axial control flux

为了刻画轴向控制磁通路径中漏磁效应与交叉耦合效应的严重程度,定义 α1、 α2、 α3为轴向控制磁通漏磁系数,如式(12) ~ (14), ε 为交叉耦合系数[5],如式(15).

式中:Rzt3=Rz6+Rz3+Rz5;RHpm=RHpml+RHpmr,RHpml与RHpmr分别为Halbach左侧磁阻与右侧磁阻.

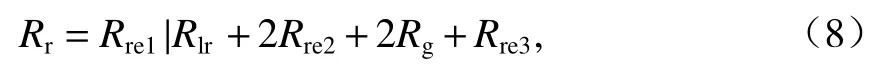

因此,轴向控制磁通的总磁阻Rz为

轴向总控制磁通为

式中:Nz为轴线线圈匝数;iz为轴向控制电流.

3 动态特性分析

3.1 等效磁阻频率响应

为了获取材料类型及交叉耦合效应对等效磁阻频率响应的影响,基于ARHMB等效磁路图,分别分析了轴向和径向磁阻在0~10 kHz的频率响应图.图9为碳钢材料和软磁复合材料制备的轴向磁阻频率响应.由图9可知:随着频率的增加,等效磁阻幅值和相位均呈上升趋势;对于不同材料制备的相同轴承,未考虑交叉耦合效应时,碳钢轴承幅值从0到10 kHz增加了大约290%,SMCs轴承幅值基本没有发生变化,仅增加了大约21%;对比相同材料制备的轴承,考虑交叉耦合效应时,两类轴承等效磁阻幅值均有增加,SMCs轴承在10 kHz时幅值增加14%,碳钢轴承在10 kHz时幅值增加23%;此外,考虑交叉耦合效应时,碳钢轴承相位最大变化率约为30%,SMCs轴承相位最大变化率约为50%;在交变磁场的作用下,轴承损耗与等效磁阻成正比,并且随着频率的增加而变得明显.因此,在较高的磁场下,由SMCs制备的轴承优于碳钢材料,为了使计算模型更加精确,交叉耦合效应不可忽略.图10为ARHMB径向部分等效磁阻频率响应,当激励频率增加时,径向等效磁阻的幅值和相位在0~1 kHz上升缓慢,在1~10 kHz时上升较快.因此,SMCs可以代替碳钢材料用于制造ARHMB轴向部分,能满足0~10 kHz的使用需求.径向部分采用叠片结构,在0~1 kHz范围内涡流损耗较低,轴承发热较少,但在1~10 kHz时动态特性较差,能满足中低频工况.

图9 轴向等效磁阻频率响应Fig.9 Frequency response of axial equivalent reluctance

图10 径向等效磁阻频率响应Fig.10 Frequency response of radial equivalent reluctance

3.2 动态刚度频率响应

为了验证ARHMB动态特性,分别给出轴向和径向的动态力-电流刚度、动态力-位移刚度频率响应.图11为两种不同材料制备的ARHMB的轴向动态力-电流刚度的频率响应.由图11可知:当激励频率为100 Hz时,碳钢及SMCs轴承电流刚度曲线相交;在100 Hz之后,SMCs轴承电流刚度远大于碳钢轴承;碳钢轴承下降趋势较快,当频率达到10 kHz时,其电流刚度已近似为0,这表明碳钢轴承在中高频磁场工况下不能提供支承作用;SMCs轴承在0~10 kHz时电流刚度下降较为缓慢,考虑交叉耦合效应时,该轴承电流刚度在10 kHz时降低了19%;对比相位图还能发现,SMCs制备的轴承相位与电流刚度幅值变化趋势一致,考虑交叉耦合效应时,SMCs轴承相位最大变化率约为48%.

图11 轴向力-电流刚度频率响应Fig.11 Frequency response of axial force-current stiffness

将文献[5-6]中的静态刚度实验值与ARHMB进行比较.在静态状态下,ARHMB的电流刚度分别比Ren和Le的模型刚度大20%和48%.这是由于ARHMB轴向增加了Halbach永磁阵列,在静态状态下具有更大电磁力.

图12为两种不同材料制备的ARHMB的轴向动态力-位移刚度的频率响应.由图12可知:与动态力-电流刚度变化规律类似,当频率增加时,位移刚度呈现下降趋势;此外,碳钢轴承的位移刚度和相位随频率变化很大,在高频状态下表现出极不稳定的特性,而SMCs轴承位移刚度更加稳定,拥有更加优良的动态特性;对比相同材料制备的轴承,考虑交叉耦合效应时,SMCs轴承电流刚度在10 kHz时降低20%,相位最大变化率约为48%;相比由SMCs制备3-DOF PMB[4],该结构将径向磁轴承放置于永磁偏置磁轴承内部构成整体,在10 kHz前轴向动态位移刚度较本结构降低了17%.因此,综合电流及位移刚度发现,交叉耦合效应影响电流及位移刚度的模型精度,且在高频时影响更加显著,不可忽略.

图12 轴向力-位移刚度频率响应Fig.12 Frequency response of axial force-displacement stiffness

图13为径向动态刚度频率响应,由于混合磁轴承径向为叠片结构.从图13中可以看出:激励频率在0~1 kHz范围内,径向动态电流刚度和相位、径向动态位移刚度和相位均由小幅下降.因此,径向采用能够减小涡流损耗的叠片结构,能够使电流刚度和位移刚度在0~1 kHz范围内保持相对稳定,具有良好的动态特性.

图13 径向刚度频率响应Fig.13 Frequency response of radial stiffness

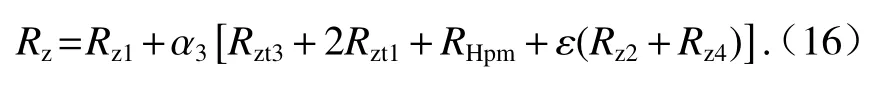

4 ARHMB系统控制

传统PID控制因其原理简洁、运行方便、稳定可靠以及没有静态误差等许多优点而被广泛应用,其传递函数Gc(s)为

式中:kp为比例系数;TI为积分时间常数;TD为积分时间常数;s为频域相关量.

但当外界存在干扰时,传统PID控制的微分调节器容易受到影响.因此为了系统可以正常工作,本文在PID算法的基础上添加用来抵抗干扰的一阶惯性环节Gd=1/[1+Tds],从而得到如图14所示不完全微分形式的PID控制[13-14].其中:Td为滞后时间常数;E(s)为偏差输入;U(s)为控制器输出.

图14 不完全微分形式的PID控制Fig.14 Non-differential PID control

对于多自由度系统,为了简化控制策略,通常的处理方式是对每个自由度进行分散独立的控制[15-16].由于ARHMB轴径向控制磁通相互影响,不完全微分PID控制参数考虑涡流、漏磁及交叉耦合效应,采用独立控制方法也可实现轴径向的控制磁通相互独立.本文以轴向为例,采用不完全微分PID控制对ARHMB的推力磁轴承进行了研究.

系统传递函数可表示为

式中:m为转子系统质量;ki、kz分别为力-电流刚度与力-位移刚度.

对于ARHMB系统,假设转子系统质量为1 kg,电流刚度取301.8 N/A,位移刚度取-33 070 N/m,选择微分时间常数Td=0.0001 ,并对系统进行控制仿真,系统的阶跃响应如图15所示.从图中可以看出:系统超调量约为26%,系统响应速度快,达到峰值所用时间约为0.000 4 s,达到稳定所需时间短,稳态误差近似为0,能够对ARHMB实现有效控制,提升系统的控制性能.

图15 不完全微分PID控制阶跃响应Fig.15 Step response of incomplete differential PID control

图16为ARHMB控制系统误差变化曲线.从图16中可以看出:随着系统开始工作,转子位移发生变化,系统的误差随之增加;随着控制器发挥作用,误差快速减小直至到稳态误差近似为零,达到系统稳定时间很短.因此采用不完全微分PID控制能够有效地对ARHMB实现准确控制,具有优良的控制效果.

图16 不完全微分形式的PID控制误差变化曲线Fig.16 Error curve of PID control in incomplete differential form

5 结 论

本文采用有限元与解析法对ARHMB的动态特性进行了分析,并在此基础上使用不完全微分PID控制对ARHMB进行仿真控制.具体结论如下:

1) 建立了考虑涡流、漏磁及交叉耦合效应的动态特性模型,对比分析了材料类型及交叉耦合效应对混合磁轴承的影响,结果表明由SMCs制备的推力轴承涡流损耗低,高频动态特性优良,可以代替碳钢材料用于制备ARHMB的轴向部分.

2) 交叉耦合效应对SMCs制备的电磁轴承动态特性影响较大并在高频时影响更加显著,不可忽略,但对碳钢材料制备的电磁轴承影响较小.

3) 采用计及涡流、漏磁及交叉耦合效应的不完全微分PID控制对轴承系统进行了仿真控制.结果表明,采用不完全微分PID控制可对轴承系统实现有效控制.