电火花加工用磁力驱动器的微定位控制

2022-06-22徐程程徐方超张晓友金俊杰栾博然

徐程程 ,徐方超 ,孙 凤 ,张晓友 ,2,金俊杰 ,栾博然

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2.日本工业大学机械工学院,日本 埼玉 345-8501)

随着特种加工技术的发展,加工制造对精度、效率和绿色环保的要求日益提高.电磁驱动技术作为一种将电能转化为机械能的典型机电耦合系统,其具有精度高、响应快、噪声低、无摩擦等优点,已被应用到多个领域中,典型应用如磁悬浮列车[1-2]、航空航天[3-4]、新能源汽车[5]、精密加工[6]、医疗工程[7]等.电磁驱动技术作为一种高新技术,成为了国内外学者热门研究内容之一.

在传统电火花加工中,其驱动装置是由传统电机与滚珠丝杠相堆叠配合而成,受自身硬件条件的影响,存在各类中间转化环节,转换所产生的误差和滞后性很难避免,导致系统响应速度较慢,对实时调节放电间隙的信号无法做出及时响应,因此,无法实时维持在理想的放电间隙,导致极间放电不稳定、极间碎屑产物不易排出等一系列问题,这也是传统电火花加工效率低的主要原因.在精密加工领域中,伺服系统所存在的响应慢和能耗大的缺陷是该领域的一大难题,因此,国内外学者结合电磁驱动的优点,将电磁驱动技术作为一种伺服驱动方式应用于精密加工制造.文献[8]设计了一种轴向放置、轴向磁化的环形永磁体自复位的三自由度激光焦点磁力驱动微动平台,满足了激光焦点控制系统的位置和速度响应要求.文献[9-10]提出了一种具有高响应频率的磁悬浮主轴系统(MSSS)电火花加工,用于合金Inconel 718的微孔加工,实验结果表明,相比于传统电火花加工,该系统的加工效率和精度更高.文献[11]设计了一种五自由度控制、宽频带、高精度的电磁驱动器,用于驱动精密加工仪器,该系统具有响应速度和精度高、亚微米级和微弧度级的定位分辨率.由于电磁驱动装置具有非线性、时变性的特点,存在控制难度大、工业转化难以实现的缺陷.在电磁伺服驱动控制方面,国内外学者也进行了大量研究,比较典型的控制策略如模糊控制[12]、鲁棒控制[13]、滑膜控制[14]、模糊神经网络[15]、解耦控制[16]等.

为了提高传统电火花加工的响应速度和加工精度,本文提出了一种高精度、响应快、宽频带的单自由度磁力驱动器作为传统电火花加工的局部执行机构,可与传统电火花加工机床主轴直接相连接,并设计了一种具有在线实时修正PID控制参数的模糊PID控制方法,对执行机构进行直接控制,避免了因各类中间转换环节产生的误差和滞后性的影响,使局部执行机构及时响应带动电极进行轴向微定位.通过仿真和实验验证了所提控制算法的可行性,并对磁力驱动器的定位性能进行了评价.

1 磁力驱动器装置

1.1 系统结构及工作原理

磁力驱动器装置结构如图1所示,整个磁力驱动器装置可作为微细电火花成型加工机床主轴上的局部执行机构.该装置主要由空心线圈、动子、定位弹片、绝缘夹头和铝型材外壳组成,其中,线圈由6个并联的铜线线圈组成;动子由两个相对放置的永磁铁夹着一个导磁环组成;动子与外壳由上下两个定位弹片进行连接,约束动子在径向(X、Y方向)的平动和转动,并抵消动子的重力,且动子在轴向(Z方向)进行位移时不与线圈接触;绝缘夹头固定电极.

图1 磁力驱动器结构Fig.1 Structure of magnetic actuator

磁力驱动器动子运动原理如图2所示,图中,线圈内的匀强磁场由相对放置的两个永磁环产生,在这样的磁场空间内,将电流通入到磁力驱动器装置的线圈中,所产生的电磁力可驱动电极上下位移,线圈中通入电流的方向决定电极位移方向.

图2 磁力驱动器动子运动原理Fig.2 Movement principle of mover in magnetic actuator

1.2 系统动力学模型

磁力驱动器动子受力模型如图3所示,图中:动子运动方向为向下运动的状态;Ff为阻力;F0为放电力;F为电磁力;M为动子质量;k为定位弹片的弹性系数;x为动子轴向位移.

图3 磁力驱动器动子受力模型Fig.3 Force model of mover in magnetic actuator

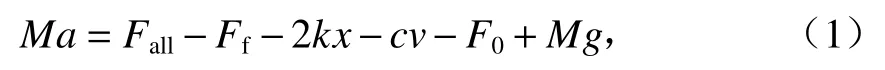

设动子在轴向Z方向向下的位移为x,在忽略外界扰动时,根据牛顿第二定律可得动子轴向的运动方程为

式中:Fall为合力;a为动子运动加速度;c为摩擦系数;v为动子运动速度.

将磁力驱动器弹片移除,使磁力驱动器动子与定子部分无任何接触,并利用驱动电源、计算机、dSPACE 1104、拉力传感器装置和微动平台搭建磁力驱动器输出电磁力与输入电流关系的实验系统,其中输入电流指的是每匝导线的电流,通过拟合实验数据,从而得到磁力驱动器的输出电磁力与输入电流之间的关系为

式中:i为线圈输入电流;Ki为电流刚度系数.

将式(3)代入到式(1)中,可得磁力驱动器动子受力数学模型为

对式(4)进行拉普拉斯变换可得

式中:s为复变量;I(s)、X(s)分别为输入线圈电流、输出位移量.

则可得磁力驱动器动子受力模型传递函数为

受力模型实验参数如表1所示,可得磁力驱动器动子受力模型X(s)与I(s)之间的传递函数为

表1 受力模型实验参数Tab.1 Test parameters of force model

2 模糊PID控制器设计

2.1 磁力驱动器的总体控制方案

磁力驱动器的模糊PID控制原理框图如图4所示,图中:Xs、XRef分别为动子位移和期望位移;e、ce分别为位移的偏差及其变化率;E、CE分别为偏差模糊量和偏差变化率模糊量;Ur、Ir分别为控制电压和控制电流;ΔKP、ΔKI、ΔKD分别为比例、积分、微分系数修正量.该控制器由模糊推理机构和PID控制器两部分构成,模糊PID控制结合了常规PID控制与模糊控制理论的优点,提高控制系统的鲁棒性和稳定性.整个控制系统采用的是位移闭环控制,通过电涡流位移传感器实时检测磁力驱动器的Xs,将Xs与XRef做比较,得到e及ce,并输入给控制器,由电流功放将Ur转换为Ir,输入到磁力驱动器的线圈中,完成对位移的闭环控制.

图4 磁力驱动器模糊PID控制原理Fig.4 Fuzzy PID control principle for magnetic actuator

因此,可得到的PID控制参数的最终修正值为

式中:KP、KI、KD和KP0、KI0、KD0分别为 PID 控制比例、积分、微分系数的最终值和初始值.

2.2 模糊PID控制算法原理

该控制器的工作原理为:微细电火花加工磁力驱动器定位控制系统的模糊PID控制为双输入三输出模式,位移传感器实时检测磁力驱动器动子的位移量,将检测出的位移Xs与期望位移XRef做比较,得到位移偏差e及其偏差变化率ce作为模糊控制系统的输入变量,模糊推理机构的输入变量E、CE模糊论域均设为[-6, 6],模糊控制系统的输出变量为PID的控制参数修正量 ΔKP、ΔKI和 ΔKD,输出变量模糊论域均设为[-3, 3].模糊控制系统的输入输出变量均定义为7个模糊子集,语言值分别表示为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)}.e的基本论域为[-1,1]mm,ce的基本论域为[-20,20].

模糊控制系统输入、输出变量隶属函数如图5所示,其中,NB、PB两种状态分别采用Z型、S型隶属度函数保证论域两端的平滑过渡,其他状态均采用具有较高灵敏度的三角形隶属度函数.

图5 输入、输出变量的隶属函数Fig.5 Membership functions of input and output variables

2.3 建立模糊规则

根据实际控制经验、PID控制器的控制参数整定原则以及输入变量e、ce和输出变量KP、KI、KD之间的关联,通过“If-Then”的形式,建立 ΔKP、ΔKI、ΔKD的模糊规则,如表2~4所示.

表2 ΔKP的模糊控制规则Tab.2 Fuzzy-control rules of ΔKP

表3 ΔKI的模糊控制规则Tab.3 Fuzzy-control rules of ΔKI

表4 ΔKD的模糊控制规则表Tab.4 Fuzzy-control rules of ΔKD

2.4 模糊推理与解模糊化

使用Mamdani推理方法进行模糊推理和重心法(Centroid)解模糊化[17],则量化因子和比例因子经计算如式(9) ~ (10)所示.

量化因子为

式中:Ke、Kce为模糊控制器输入变量e和ce的量化因子.

比例因子为

式中:EP、EI、ED分别为模糊控制器输出变量 ΔKP、ΔKI和ΔKD的比例因子.

3 仿真分析

磁力驱动器位移控制仿真曲线如图6所示,该控制系统为位移闭环控制.根据电火花加工要求,该控制系统应具有较高的控制精度和较快的响应速度,控制系统的高精度有助于磁力驱动器的稳定微定位,提高电火花加工的表面质量,控制系统的高响应速度能够及时对实时调节放电间隙的信号做出及时的响应,因此,可实时维持在理想的放电间隙,提高有效放电概率.在MATLAB/Simulink的模糊控制工具箱中搭建磁力驱动器的模糊PID控制系统,在常规PID控制中,比例系数KP能够提高控制系统的控制精度和响应速度;积分系数KI可消除系统的稳态误差,提高控制精度;微分系数KD可有效消除调节过程中的振荡现象,影响控制系统的稳态性能和响应速度,且可预计控制器的输入偏差值的变化动态.PID初始参数的整定过程:依据“先调KP再调KI最后调KD的原则”.首先,对KP进行调节,观察调节KP所产生的响应速度和力度;其次,对KI进行调节,消除系统的稳态误差;最后,对KD进行调节,抑制系统的过冲和振荡,阻止系统的突变.

图6 位移控制仿真曲线Fig.6 Simulation curves of displacement control

在该控制系统中,将期望位移XRef分别设定为0.2 、0.5 mm和0.8 mm,进行位移控制仿真分析.常规PID控制器仿真参数初始整定值分别为:KP0=3.000 0,KI0= 200,KD0=0.004 100,电流功放比例系数为KW= 0.77.对位移闭环PID控制器参数进行整定,并对系统的位移控制动态仿真进行分析.

由图6仿真曲线可知,当XRef= 0.2 mm,采用模糊PID控制时,调节时间为0.011 s,超调量为12.5%,常规PID控制时,调节时间为0.017 s,超调量为25%;当XRef= 0.5 mm,采用模糊PID控制时,调节时间为0.007 s,超调量为4%,常规PID控制时,调节时间为0.016 s,超调量为14%;当XRef= 0.8 mm,采用模糊PID控制时,调节时间为0.015 s,无超调量,常规PID控制时,调节时间为0.020 s,超调量为8.8%.仿真结果表明,二者均能及时调整放电间隙,控制效果好,能够满足电火花加工的要求,但相比较而言,前者控制性能明显优于后者.

4 磁力驱动器微定位控制实验

磁力驱动器位移控制实验平台如图7所示,将位移传感器检测到的位移反馈信号与期望位移信号作比较产生的偏差作为控制器的输入,控制器输出的电压信号经功率放大器产生驱动电流输入到磁力驱动器的线圈中,从而完成期望的位移.

图7 磁力驱动器位移控制实验平台Fig.7 Experimental platform for displacement control of magnetic actuator

在轴向上(Z方向)对磁力驱动器的定位性能进行评价.相比于常规PID控制器仿真参数,由于实验电路、采样的传感器精度、干扰和噪声等方面的影响,均会导致常规PID控制器实验参数与仿真参数存在差异.在实验控制过程中,依据经验、PID参数整定原则和实际控制工况,可将常规PID控制器实验参数初始整定值分别设定为:KP0= 0.035 5,KI0=10,KD0= 0.000 041.模糊PID控制器输入变量e和ce的量化因子分别为Ke= 6.0、Kce= 0.3,输出变量ΔKP、ΔKI、ΔKD的比例因子分别为EP= 0.004 7、EI=0.025、ED= 0.000 01.

4.1 实验分析

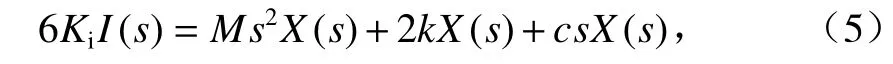

磁力驱动器的阶跃响应曲线如图8所示,在轴向上(Z方向)施加0.05 mm的阶跃信号.由图8可知:常规PID控制的调节时间为0.050 s,模糊PID控制的调节时间为0.035 s,二者控制超调量较小,因此在电火花加工过程中可以避免电极与工件之间的碰撞,相比于常规PID控制,模糊PID的控制精度较高、稳定性较好.

图8 磁力驱动器的阶跃响应Fig.8 Step response of magnetic actuator

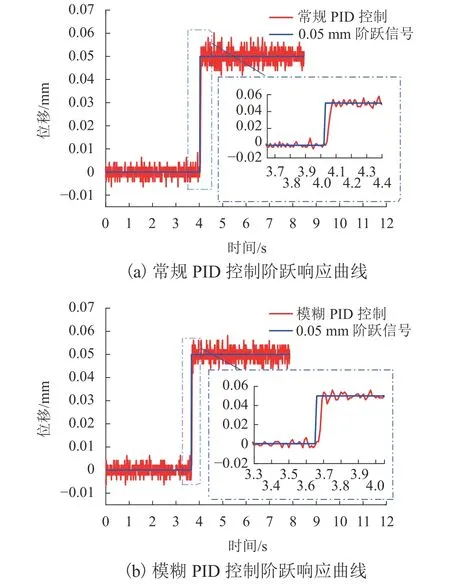

该实验系统中,dsPACE1104的采样步长为0.001 s,AD采样分辨率精度为8 bit,功放的电流控制精度低于5%,磁力驱动器的定位分辨率实验曲线如图9所示.由图9可知:常规PID控制磁力驱动器的定位分辨率为10 μm,模糊PID控制磁力驱动器的定位分辨率为8 μm,二者均可使磁力驱动器的定位分辨率达到微米级.相比于常规PID控制系统,模糊PID控制系统具有自抗扰能力,对于AD采样分辨率、功放的电流控制精度、控制系统的干扰和噪声等影响,模糊PID控制效果更佳,且控制的动、静态性能更好.

图9 磁力驱动器的定位分辨率Fig.9 Positioning resolution of magnetic actuator

磁力驱动器的正弦跟随曲线如图10所示,在频率为1 Hz的情况下,给定一个幅值为1 mm的正弦信号.由图10可知:常规PID控制和模糊PID控制均能正常跟随该正弦信号,定位行程可达到2 mm,可用于电极的快速缩回,该电极用于将新鲜的加工流体引入孔中并冲走碎屑,相比于常规PID控制,模糊PID控制的跟随效果较好.

图10 磁力驱动器的正弦跟随曲线Fig.10 Sinusoidal following curves of magnetic actuator

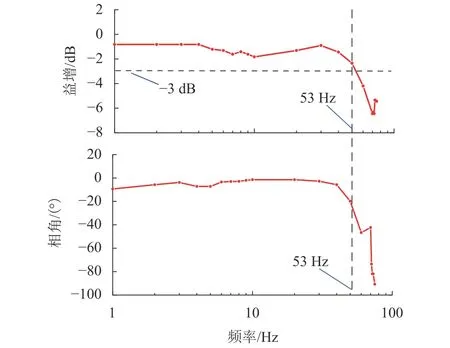

磁力驱动器的频率响应曲线如图11所示.

图11 磁力驱动器的频率响应曲线Fig.11 Frequency response curves of magnetic actuator

由图11可看出:磁力驱动器的最高带宽可达53 Hz,具有较宽的频带.通过查阅相关文献可知,磁力驱动器的宽频带这一特性,有利于提高电火花加工速度[18].

5 结 论

1) 提出了一种作为传统电火花加工局部执行机构的磁力驱动器装置,采用模糊PID控制策略优化了磁力驱动器的微定位控制性能,结果表明:磁力驱动器与传统电火花机实现协同控制,系统可以实现稳定、快速微定位.

2) 通过对磁力驱动器的微定位性能进行评价,相比于常规PID控制,采用模糊PID控制可使磁力驱动器的轴向微定位控制性能更加优越.

3) 通过仿真和实验验证,该磁力驱动器的定位分辨率为8 μm、频带宽为53 Hz、定位行程为2 mm,具有响应快、精度高的微定位性能.