基于摩擦学机理的编织绳丝断裂试验装置设计

2022-06-21党凤魁丁慧玲杜新武

◎党凤魁 丁慧玲 杜新武

(河南科技大学农业装备工程学院,河南洛阳471023)

绳索作为使用最早的纺织类产品,在承载、传递等方面有着无可替代的作用。近年来,高性能绳索逐渐成为绳索行业的发展趋势[1-2]。合成纤维具有高强度、高模量、耐高温、耐化学品、耐气候等特点,被广泛应用到绳索、电缆、耐切割产品、降落伞绳、防护服等各种重要场合。

绳索作为承载和运输的重要部分,承受着拉压、弯曲、扭转、接触交变、冲击等多种应力作用,一旦在工作中突然断裂,不仅造成重大的经济损失,更严重的还会造成重大人员伤亡。绳索断裂失效可分为断丝、断股和断绳,而断股与断绳一般都是断丝发展到一定程度导致的。因此,合成纤维绳索断裂失效试验研究应从绳丝的断裂开始。按照绳索失效后的外部形态,可分为表面损伤、过量变形及断裂3 类,其中断裂是最危险的失效方式,而冲击载荷引起的瞬时断裂是断裂中最危险的一种方式。

因此,笔者以合成纤维绳索为研究对象,基于绳丝间摩擦学机理,模拟绳丝间摩擦接触状态,将绳索解析为受绳丝间摩擦接触影响的单个绳丝,并设计了一种模拟绳丝间摩擦接触状态的试验装置,为研究绳索断裂失效提供必要的技术支撑。

通过试验验证,试验台测试装置具有普适性,可用于对玉米、甘蔗、芝麻、棉花、麻类等农作物茎秆的切割性能进行测试、也可用于对尼龙、PA 等材料的切割性能进行测试、还可用于对棕绳、麻绳、登山绳、布类纺织品、纸板及类似包装产品的切割性能进行测试,同样的也可用于对切割刀具的磨损进行测试。

1 构建试验模型

1.1 编织绳绳丝间摩擦接触状态分析

为研究合成纤维绳丝间摩擦状态对切割断裂行为与机制的影响,需设计一种试验装置模拟绳索受法向载荷作用绳丝间切向摩擦状态。为此,对法向载荷作用下绳丝间相互接触时受力状态进行分析,根据力学分析结果提出试验方法并设计试验装置。

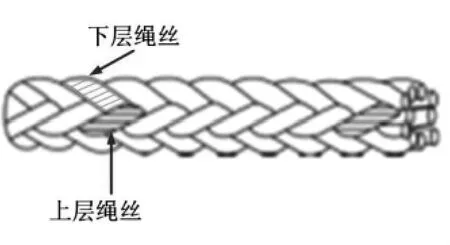

图1 为合成纤维编织绳实物图,绳丝按照一定编织方式相互缠绕成编织绳。图2 为编织绳结构示意图,相邻两绳丝上下交叉,绳丝在交叉部位相互接触,通过摩擦接触传递应力,绳索整体协作承受外加载荷的作用。客圣俊[3]在牵引用编织钢丝绳绳丝力学及摩擦磨损性能研究中,提出编织钢丝绳受力十分复杂,属于非线性接触问题。钢丝接触表面,理论上不会发生相互渗透,可以传递法向压力和切向摩擦力,可以相对移动和自由分离,但不会传递法向拉伸力。

图1 合成纤维编织绳实物图

图2 编织绳结构示意图

因此,研究编织绳的断裂行为,可以通过解析的方法,将编织绳股中的基本单元绳丝分离出来,用绳丝的断裂行为模拟和预测编织绳的断裂行为,通过绳丝间接触状态来模拟绳丝在编织绳中绳丝间摩擦接触状态。

1.2 编织绳绳丝间摩擦接触力学分析

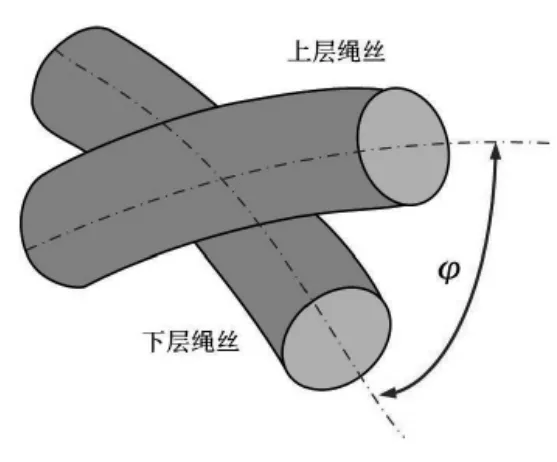

张德坤、葛世荣[4-5]利用有限元方法建立钢丝试样的接触模型,钢丝之间的接触形式为两圆柱体正交接触。Argatov I I 等[6]基于Archard 模型建立了钢丝之间两圆柱体以平行、垂直交叉、任意角交叉接触时微动磨损的数学模型。根据编织绳结构示意图2 及相关文献,建立合成纤维编织绳上层绳丝与下层绳丝的三维接触模型如图3,编织绳上层绳丝与下层绳丝之间的接触形式为两圆柱体角度交叉接触,角度范围为0-90°,0°时两绳丝平行,90°时两绳丝正交。

图3 合成纤维编织绳上、下层绳丝接触模型图

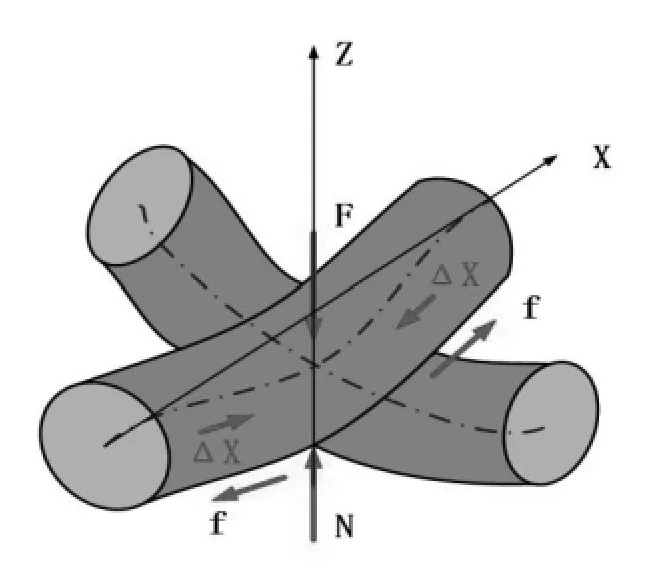

图4 为法向载荷作用下上层绳丝与下层绳丝产生形变,两者绳丝间法向接触力及切向摩擦接触力。图中F 为法向载荷,ΔX 为上层绳丝受到压应力作用时变形量,箭头方向为形变方向,f为上层绳丝发生形变时下层绳丝对上层绳丝的切向摩擦接触力,N 为下层绳丝对上层绳丝的法向接触力。

图4 上层绳丝法向压力下接触力分析图

2 试验装置设计

2.1 模拟绳丝间切向摩擦接触力的试验装置设计

绳丝处于编织状态时,绳丝间摩擦阻力必然影响单根绳丝断裂时的形变机制。编织绳受到冲击载荷而失效的过程中,绳丝间摩擦阻力沿绳丝的切向方向,且随着载荷变化而变化。冲击载荷作用下绳丝与绳丝之间有微小的滑动,造成绳丝间的微动磨损。张德坤等[7-8]认为,微动磨损为最终导致绳丝疲劳断裂的主要因素。Piskoty G 等[9]发现当冲击侧压力作用于钢丝绳时,单根钢丝断口截面显示了锥形和剪切断裂的混合物,未显示微动疲劳失效。

笔者通过切割刀具对绳丝施加法向载荷为冲击侧压力,绳丝断裂失效时间为毫秒级,不会发生疲劳断裂,绳丝间微动磨损对试验结果没有影响。因此,试验设计时不考虑绳丝间的微小滑动。绳丝间的切向摩擦力主要是压应力作用下,上层绳丝沿ΔX 方向形变时,下层绳丝阻碍其形变时产生的摩擦力。

为了验证和对比编织绳绳丝间摩擦接触对绳丝断裂机理的影响,笔者提出两种试验方法分别模拟绳丝编织状态下和编织失效状态下的摩擦接触状态。影响编织绳绳丝间摩擦阻力主要因素有:绳丝材料的弹性模量、润滑情况、摩擦因数、编织方式、编织工艺、绳索受力方式等。外加载荷作用下,绳丝间接触作用非常复杂。

为此,模拟试验条件做如下优化和假设:

①研究绳丝间干摩擦状态下的断裂行为,没有考虑各种润滑的影响。

②绳丝接触时法向不发生相互渗透,且接触时法向是压应力。

③合成纤维绳丝两端采用切向约束的方式,模拟编织状态时丝间摩擦阻力,两端约束的绳丝中间悬空,切向力随冲击载荷变化而变化。

④绳丝两端无约束的方式模拟编织绳编织失效状态。

⑤绳丝间摩擦因数受绳丝两端切向约束点的距离影响,试验台设计时通过绳丝切割断裂过程中形变的相关参数的几何关系计算确定。

在以上试验条件下,以上层绳丝为研究对象,X 方向的约束模拟绳丝间切向的接触力,Z方向的约束模拟绳丝间的法向接触力。

当绳丝两端切向约束时,在法向载荷F 作用下,绳丝向下运动,沿切向方向拉长,绳丝受张力T 作用,张力方向与绳丝形变方向相反,两者关系为T=Fsinθ,sinθ 受合成纤维单丝形变和两约束点之间的距离影响,可根据试样的干摩擦因数设计。设干摩擦状态下合成纤维单丝的静摩擦因数为μ,上层绳丝试样两端沿X 方向约束模拟绳丝间的切向摩擦接触力μF,摩擦力方向为绳丝受压应力时形变方向的反方向。因此,图5 的试验模型可以较好地模拟编织状态下绳丝间切向摩擦接触力。

图5 绳丝间切向摩擦力模拟绳丝编织图

当编织绳编织完全失效时,绳丝间无摩擦接触作用,无切向约束的绳丝不受切向摩擦力作用,绳丝无法协同工作,相当于单根绳丝切割断裂问题。图6 为Z 方向约束模拟编织失效状态下绳丝仅受法向接触力。编织失效状态下合成纤维单丝的切割断裂试验结果,可以为模拟编织状态下绳丝的断裂行为提供对比和参照。

图6 绳丝间法向接触力模拟绳丝编织失效图

2.2 模拟绳丝间切向摩擦接触力的试验台设计

2.2.1 模拟编织绳绳丝间切向摩擦接触力的切割性能试验台设计

合成纤维绳索在应用过程中,为确保绳索各绳丝张拉前松紧一致,以便在服役期间协同发挥作用,需要对绳索施加一定的预紧力。预紧力一般为其应承受张拉力的十分之一,与李宁[16]关于合成纤维预加张力Fr 与参考直径D 的关系公式计算结果基本一致。

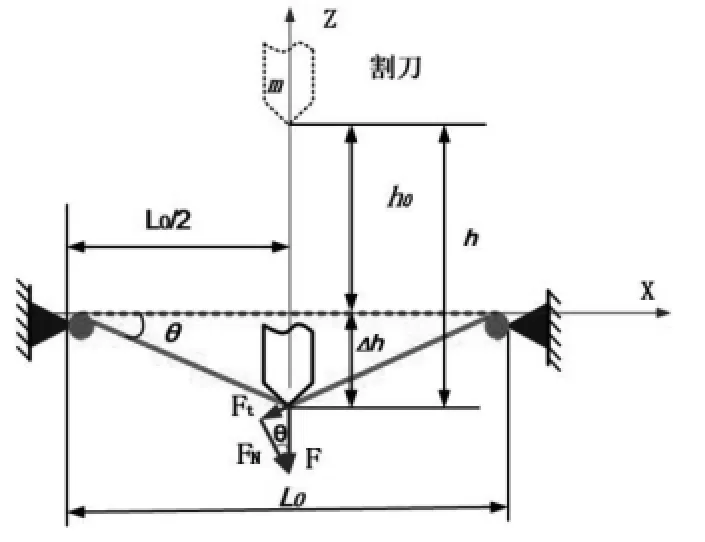

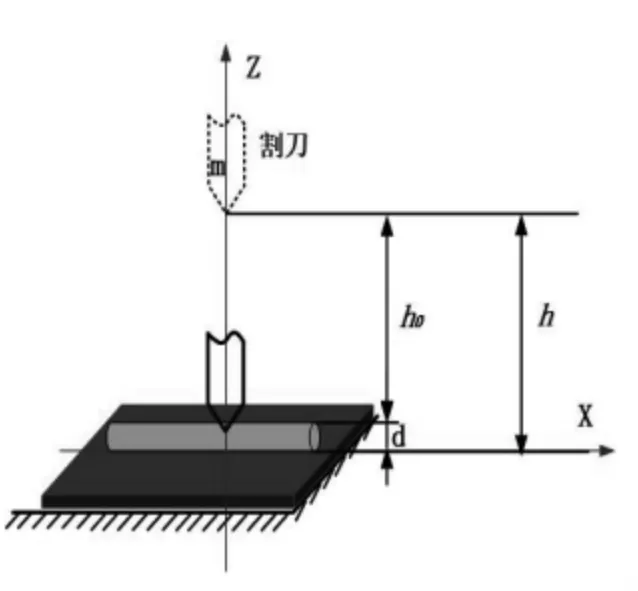

图7 为合成纤维单丝切割性能试验现场图,试样中间悬空,两端以一定的预紧力被张紧机构约束,约束点之间的距离为L0。质量为m 的割刀刀尖与纤维单丝中点对齐。割刀提升到预设高度h0,以零速度释放,对纤维单丝进行切割。为割刀刃口从接触被切割纤维单丝开始,到纤维完全被切断为止,整个切割过程刀架下落的高度。θ 角为切割过程中,纤维单丝断裂时的位置与水平线夹角。

图7 模拟编织试验现场图

图8 以合成纤维单丝为研究对象,F 为割刀施加给纤维单丝的沿Z 轴方向切割力,Ft 为F 沿单丝切向分力,根据合成纤维单丝在切割过程中形变的几何关系

图8 纤维单丝模拟编织状态示意图

纤维绳索所受法向载荷为F,绳丝间的摩擦因数为μ,则绳丝间切向摩擦力f=μ·F,合成纤维单丝在切割力作用下瞬时断裂,不考虑绳丝间的微动滑移,摩擦因数选用干摩擦状态下的静摩擦因数。

不考虑外部载荷作用的情况下,绳索断裂性能由绳丝的编织方式和材料的性能决定。试验模型可模拟编织状态下绳丝间的摩擦接触,不同弹性模量合成纤维的力学性能不同。笔者选用三种不同弹性模量的典型合成纤维单丝作为试验材料,根据试验材料的物性参数,三种试样的摩擦因数为0.2—0.3。根据试验选用的三种材料编织绳预试验得到合成纤维单丝在切割断裂过程中h 的变化范围,合成纤维单丝的有效长度L0确定为260mm,此时合成纤维单丝切割断裂时sinθ的值在0.2-0.3 之间,冲击载荷与绳丝间摩擦力的关系Ft=Fsinθ,满足合成纤维单丝在编织状态时绳丝干摩擦因数条件。

2.2.2 编织绳编织失效时绳丝切割性能试验台设计

图9、图10 为编织绳编织完全失效状态下合成纤维绳丝的切割性能试验现场及示意图。合成纤维绳丝放置在支撑板上,质量为m 的割刀从预设高度h0零速度释放,对纤维单绳丝进行切割,从刀尖接触纤维绳丝上母线到试样完全切断,割刀位移为纤维单丝直径d。

图9 无编织试验现场图

图10 纤维单丝无编织状态示意图

试验机可以完成合成纤维单丝无编织和模拟编织两种不同状态的切割断裂性能试验。试验机安装有割刀、具有设定质量的刀架,从预设高度以零初速度释放,刀架沿试验机两侧的导轨以近似自由落体的方式下落,对不同材质,不同直径的合成纤维单丝进行切割。割刀的质量可以通过增减砝码的方式来调节,下落高度通过将割刀提升到不同的高度来实现。传感器可以检测切割过程中的切割阻力、切割加速度、试样两端拉力变化数据,高速摄像设备记录切割纤维的图像数据。

试验可选用不同的绳丝材料为研究对象,模拟绳索编织状态下绳丝间摩擦力作用条件,根据试验机实时检测切割过程中切割阻力及切割速度等参数,依据接触力学理论、断裂力学能量平衡理论和应力-应变原理,揭示不同参数下试样断裂宏观力学规律,高速摄像以每秒一万帧速率采集切割断裂过程,利用扫描电子显微(SEM)检测合成纤维单丝切断后的断口形貌。宏观断裂力学规律与微观断口形貌形变特征有机结合,揭示不同切割参数对合成纤维单丝切割断裂形变的作用机制。

3 结束语

为研究合成纤维绳索断裂失效过程中绳丝的断裂行为与机制,基于接触力学理论、断裂力学能量平衡理论分析,提出了一种模拟绳丝间切向摩擦接触状态的试验方法,并研制了编织绳切割试验机。试验机能够完成合成纤维纤绳丝无编织和编织两种状态的切割断裂性能试验,能够实时检测切割过程中切割阻力及切割速度等参数的变化,且割刀初始速率、加载质量等参数在一定范围内可调,切割断裂过程的宏观图像由高速摄像机采集。本试验装置为研究绳索断裂失效提供必要的技术支撑。