焊接电流对蒸汽发生器水室封头堆焊层的影响

2022-06-21范海平

范海平* 涂 强

(上海核工程研究设计院有限公司)

0 引言

蒸汽发生器是核电站核岛的关键设备,也是核电站第二道放射性防护屏障的重要组成部分。蒸汽发生器的水室封头属于核电站一回路承压边界,其内表面直接和高温、高压、高放射性的冷却剂接触,因此需要具备较高的强度和耐腐蚀性。蒸汽发生器水室封头采用低合金钢SA-508M Gr.3 Cl.2 材料,并在其内壁堆焊不锈钢,这样既可以满足强度的要求,又大大提高了其耐腐蚀性能,并使设计寿命达到了要求。

考虑到低合金钢母材熔化后进入熔敷金属,对不锈钢合金元素有一定的稀释作用,蒸汽发生器水室封头内壁采用组合堆焊,第一层堆焊合金元素含量相对较高的309L 不锈钢。后续层堆焊合金元素含量相对较低的308L 不锈钢,为了满足堆焊厚度设计要求,及抗腐蚀性能要求,一般需要堆焊2~3 层308L 不锈钢。为了提高效率,蒸汽发生器制造厂水室封头内壁大面积堆焊大都采用埋弧焊(SAW)工艺,由于拐角处和接管的圆弧段形状不规则,不方便采用自动焊,则采用手工电弧焊(SMAW)进行堆焊。

国内某蒸汽发生器制造厂采用埋弧焊堆焊完第一层EQ309L 后,在堆焊第二层EQ308L 堆焊层的第11 道焊缝时,由于焊机反馈信号出现故障,电流突然增大为1 250~1 350 A,焊接工艺评定(PQR)和焊接工艺规程(WPS)的电流范围是700~800 A,电焊机电流远远超过PQR 和WPS 要求的范围,导致蒸汽发生器水室封头内壁堆焊层的强度和耐腐蚀性能变得不可靠。为了确定电流突然增大对堆焊层和母材的影响,即确定EQ308L 堆焊层是否熔敷到母材和母材热影响区中过热粗晶区,该制造厂对堆焊过程进行了模拟,即选取合适尺寸的SA-508M Gr.3 Cl.2 低合金钢母材,严格按照PQR 和WPS 中的参数进行EQ309L 和EQ308L 堆焊,但在EQ308L 堆焊层的第11 道,采用1 250~1 350 A 的焊接电流堆焊。然后在电流增大的位置取样,进行硬度检测和金相试验,研究电流增大对蒸汽发生器水室封头堆焊层的影响,确定了过热粗晶区的范围及EQ309L 堆焊层的厚度。

1 焊接电流增大对焊缝外观的影响

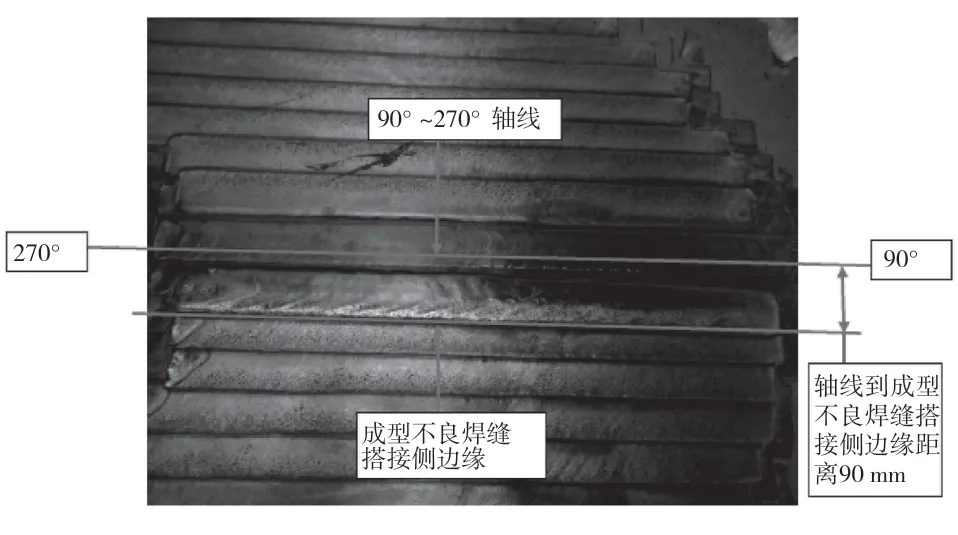

蒸汽发生器水室封头内壁电流增大后形成的堆焊层如图1 所示,该成形不良焊缝搭接侧边缘距离90°~270°轴线约90 mm,其余均焊缝正常。从图1可以看出,成形不良焊缝与正常焊缝相比较宽;通过对焊缝高度进行测量后可知,成形不良的焊缝焊高要远远高于正常焊缝,约为正常焊缝高度的两倍;且由于焊接电流增大,焊缝之间的搭接量也更大。

图1 成形不良焊缝与正常焊缝的外观

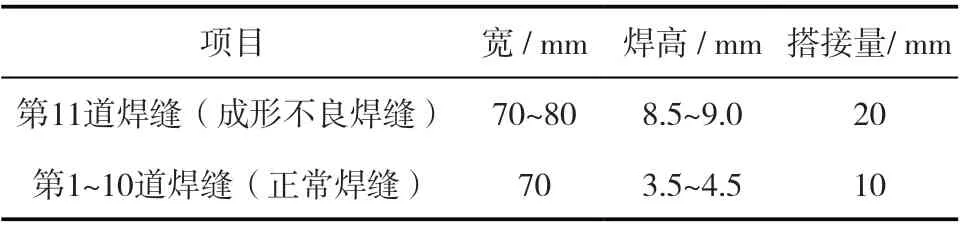

成形不良焊缝与正常焊缝的宽度、焊高与搭接量对比情况可见表1。

表1 成形不良的焊缝与正常焊缝的焊缝宽度、焊高与搭接量对比

2 热影响区的过热粗晶区深度

对蒸汽发生器水室封头进行不锈钢埋弧堆焊时,在焊接热输入的作用下,低合金钢母材会形成热影响区,热影响区的过热粗晶区奥氏体晶粒严重长大,冷却后得到晶粒粗大的过热组织,塑性和韧度明显下降,影响整个水室封头的强度和耐腐蚀性能。为了确定电流增大后焊缝的过热粗晶区的深度,从而确定后续返修时的打磨去除低合金钢母材的深度,该蒸汽发生器制造厂在模拟件上取样后进行了HV10 硬度检测。

HV10 硬度检测分别在焊缝、热影响区和母材进行。在模拟件厚度方向,共选取6 个检测点,在EQ309L 与母材的熔合线取第一个点,熔合线以下的热影响区取两个点,熔合线以上的焊缝取三个点,母材取三个点,且这些点在模拟件厚度方向均匀分布,相邻两个点之间的距离为1 mm。在模拟件水平方向,三条硬度测量线间距为30 mm,且第2 条线位于两个焊道搭接区。HV10 硬度检测的结果可见表2。从表2 中的硬度数据可以看出,焊缝的HV 硬度最低,其次是母材,热影响区的HV 硬度比母材和焊缝都高。热影响区第一个点在EQ309L 与母材的熔合线处,其余两个硬度测量点分别距离该熔合线往下1 mm 和2 mm。从表2 还可以看出,熔合线处硬度最高,离熔合线位置越远,硬度值越低。熔合线到熔合线以下2 mm 区域内硬度值相对较高。因此,在后续的返修过程中,打磨去除成形不良焊缝的深度为熔合线以下2 mm。

表2 模拟成形不良的焊缝HV10硬度试验结果

3 宏观和微观金相试验

由于EQ308L 与EQ309L 材料的化学成分不同,EQ309L 作为过渡层,其合金元素含量较高,这是由于母材进入熔敷金属,对EQ309L 堆焊层有一定的稀释作用,一般EQ308L 堆焊层不能直接与母材接触。为了确保EQ308L 堆焊层未熔敷至母材,需要确定成形不良的焊缝中EQ309L 堆焊层的厚度,从模拟件中取样制作了宏观和微观金相试样。图2 所示为模拟件的宏观金相照片,采用10%(质量分数,下同)草酸水溶液及4%硝酸酒精溶液腐蚀,并放大6.5 倍。从图2 可以清晰地看到母材和EQ309L 的熔合线及EQ309L 与EQ308L 的熔合线。通过测量,EQ309L 熔敷金属剩余堆焊层厚度(即EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线和EQ309L 与EQ308L 的熔合线的最小距离)为1.2 mm, EQ308L 未熔敷至母材。

图2 模拟件的宏观金相照片

微观金相试样采用4%的硝酸酒精溶液浸蚀,放大200 倍观察,分别选取了熔合线附近,距离熔合线1、2、3 mm,共4 个视场观察(如图3 ~图6 所示)。EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线在图3 中清晰可见。图3、图4 和图5 中均可以发现相对较为粗大的晶粒,而图6 中的晶粒则相对较细小,这说明粗晶区出现在熔合线以下2 mm 左右,这与硬度试验得到的结论吻合,晶粒较为粗大的组织,其硬度也较高。

图3 熔合线附近微观金相照片

图4 距离熔合线1 mm处微观金相照片

图5 距离熔合线2 mm处微观金相照片

图6 距离熔合线3 mm处微观金相照片

4 结论

对蒸汽发生器水室封头堆焊层EQ309L 和EQ308L 堆焊层的焊接电流增大过程进行了模拟,在模拟件上取样进行硬度测试、宏观金相和微观金相试验,并对试验结果进行分析,可以得出以下结论:

(1)EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线到熔合线以下2 mm 左右的区域硬度值较高,熔合线处的硬度值最高;

(2)EQ309L 熔敷金属剩余堆焊层最小厚度(即EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线和EQ309L 与EQ308L 的熔合线的最小距离)为1.2 mm,EQ308L 未熔敷至母材;

(3)微观金相试验结果表明EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线以下2 mm 左右的区域晶粒较为粗大,而距离熔合线3 mm 左右晶粒则相对较细,这说明过热粗晶区在熔合线以下2 mm 左右。

(4)在对蒸汽发生器水室封头堆焊电流增大区域进行返修时,母材去除深度应为EQ309L 与母材SA-508 Gr.3 Cl.2 低合金钢熔合线以下2 mm 左右。