高温蠕变下P12管道断裂力学参数变化的数值模拟研究

2022-06-21何家胜杨家兵贾长青钟伟健陈俊峰

何家胜* 周 洋 杨家兵 贾长青 张 林 钟伟健 陈俊峰

(1.武汉工程大学机电工程学院 2.中韩(武汉)石油化工有限公司)

0 前言

随着工业技术不断快速发展,越发复杂严苛的工程环境对材料性能的要求也越来越严格。目前,在石油化工、航空航天、电力等领域中,众多金属材料在高温环境下服役。在高温和应力的共同作用下,金属材料容易产生蠕变断裂现象,进而引发工程事故。

由于蠕变断裂的危害性较大,众多研究者对不同材料的相关性能进行了深入分析。蔡昌全等[1]对12Cr1MoVG 锅炉高温过热器管进行了宏观分析、化学成分分析和微观组织分析,发现过热器管在高温作用下出现了壁厚减薄、珠光体球化等现象。陈俊豪等[2]和王环丽等[3]对P92 钢材的蠕变过程进行了研究后发现,P92 钢在高温蠕变过程中晶界上会析出M23C6型碳化物等析出相,这些析出相会增加蠕变孔洞出现的机率,加速蠕变断裂过程。本文作者[4]曾对在高温(800~1 000 ℃)下已服役3×104h 和未服役的ZG40Cr25Ni20 炉管进行了断裂韧性试验,试验结果表明,已服役炉管的断裂韧性与未服役炉管相比显著下降,其抵抗裂纹扩展的能力减弱。此外,还对某HP40Nb 高温炉管进行了失效分析,结果表明,材料的力学性能在高温情况下也产生了一定程度的劣化[5]。

某石化企业使用了大量的P12 蒸汽管道,但许多P12 蒸汽管道在使用时间远低于设计寿命的情况下发生了蠕变断裂失效。为了探究该P12 蒸汽管道的失效原因,邓武兵对该P12 蒸汽管道进行了化学成分分析、力学性能分析和微观组织分析,并获得了相关的研究结果[6]。但该P12 蒸汽管道在服役过程中裂纹尖端应力强度因子的变化情况并不能直接通过试验测得。为此,本文采用有限元数值模拟方法对该P12 蒸汽管道的断裂力学参数在高温蠕变情况下的变化进行了研究。

1 有限元计算模型及影响因素

1.1 P12蒸汽管道有限元模型

该P12 蒸汽管道的外径为150 mm,将管道长度为500 mm,壁厚为11 mm,管道在工作环境下的弹性模量为165 MPa,泊松比为0.28。管道在服役过程中内部压力为0.8~1.2 MPa,取均值1.0 MPa 施加在管道内壁。管道中存在裂纹,假设该裂纹为半椭圆型裂纹,裂纹的长半轴(沿壁厚方向)a为2 mm,短半轴(沿管道轴向方向)b为1 mm,裂纹位置处于管道内壁面,并与管道长度方向平行。

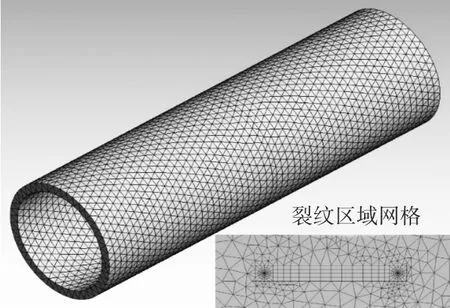

采用四面体网格对管道进行网格划分,将管道整体网格尺寸设置为10 mm,裂纹区域网格尺寸设置为1 mm。此外,裂纹区域还需满足以下要求:裂纹尖端第一排单元的尺寸应小于裂纹长度的1/8;建议裂纹尖端区域单元在周向上每30°设置1 个单元;裂纹尖端单元的中间节点设置时应符合1/4 节点法。最终,建立如图1 所示的P12 蒸汽管道有限元模型,其中共包含46 293 个节点和20 904 个单元。

图1 P12蒸汽管道的有限元模型

1.2 影响因素的取值

裂纹应力强度因子受到裂纹尺寸、受力、材料等因素影响。以往的研究表明,金属材料长时间在高温、低应力环境下服役,其力学性能(如断裂韧性、屈服极限等)会有一定程度下降[1-4]。本文通过改变P12 材料的弹性模量的值来反映高温蠕变时P12 蒸汽管道力学性能的变化情况,P12 材料的弹性模量的取值范围为85~165 MPa,变化步长为10 MPa。值得注意的是所取范围考虑了更为极端的服役条件。

蠕变断裂是由微小裂纹逐渐长大,最终管道发生失稳扩展导致的。本文通过改变椭圆裂纹的长半轴和短半轴来研究蠕变情况下裂纹在管道长度方向和壁厚方向扩展时裂纹尖端应力强度因子的变化情况,长半轴a的取值范围为2~10 mm,变化步长为2 mm,而短半轴b的取值范围为1~5 mm,变化步长为1 mm。

P12 蒸汽管道在服役过程中裂纹萌生的位置并不唯一,因此通过改变裂纹与水平线(即管道长度方向)的夹角 来表征裂纹萌生位置的多样性, 的取值范围为0~90°,变化步长为10°。将管道弹性模量为165 MPa,椭圆裂纹尺寸a=2 mm、b=1 mm,裂纹位置θ=0°时的计算模型作为基线模型。基于基线模型通过依次单独改变上述因素来研究其对裂纹尖端应力强度因子的影响。

2 结果与讨论

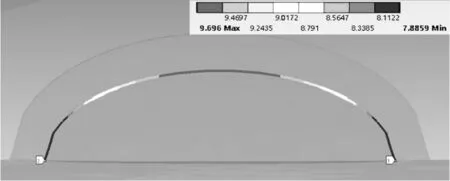

为了便于描述计算结果,对裂纹长度进行归一化处理,即裂纹起始位置记为0 值,裂纹结束位置记为1 值。图2 为P12 蒸汽管道基线模型在1 MPa 内压作用下的裂纹尖端应力强度因子云图,基线模型的应力强度因子分布具有明显的左右对称性,最大应力强度因子位于裂纹线中部,其值为9.696 MPa·mm0.5,最小应力强度因子位于裂纹线两端,其值为7.886 MPa·mm0.5。

图2 管道基线模型的应力云图及应力强度因子云图

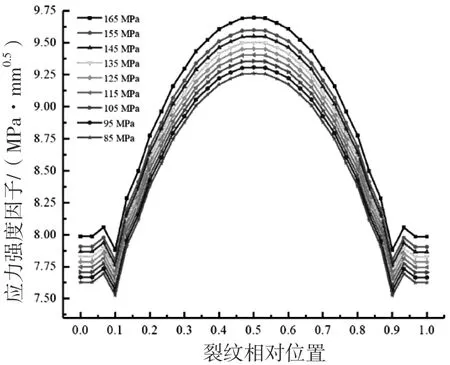

2.1 材料弹性模量对裂纹尖端应力强度因子的影响

考虑到P12 管道在高温蠕变影响下力学性能的劣化情况,计算了管道弹性模量为85~165 MPa 时裂纹尖端应力强度因子的分布情况,计算结果如图3 所示。裂纹尖端应力强度因子随管道弹性模型的变化并不明显,当弹性模量由165 MPa 降低至85 MPa 时,裂纹尖端最大应力强度因子由9.696 MPa·mm0.5减小至9.260 MPa·mm0.5,降幅仅为4.497%。虽然管道弹性模量下降时裂纹尖端应力强度因子略有降低,但需要注意的是,P12 管道的断裂韧性同时也在下降,且幅度远大于裂纹尖端应力强度因子的变化幅度。这意味着,在高温蠕变情况下,P12 管道裂纹尖端应力强度因子即使变化微小,但随着断裂韧性不断下降,二者的值可能会相等进而导致管道发生蠕变断裂。

图3 裂纹尖端应力强度因子随管道弹性模量的变化

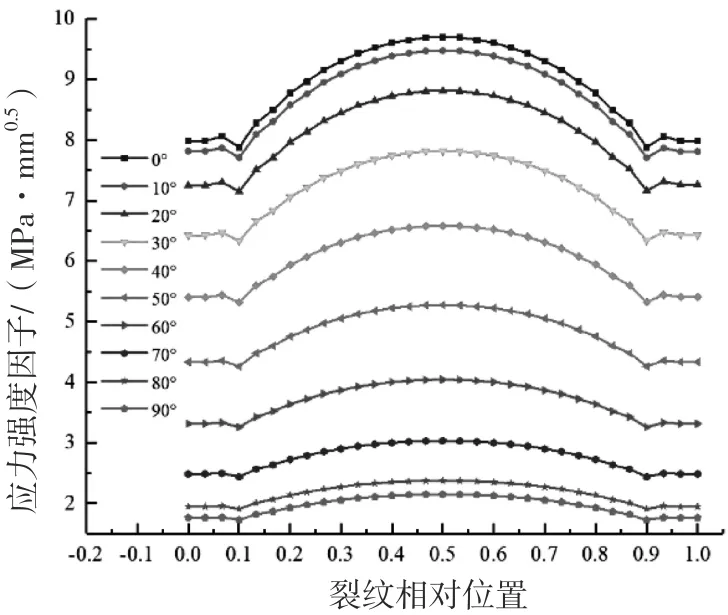

2.2 裂纹位置对裂纹尖端应力强度因子的影响

在管道高温蠕变过程中,裂纹萌生位置具有随机性,因此本文考虑了裂纹位置对裂纹尖端应力强度因子的影响,裂纹位置 在0°~90°范围内裂纹尖端应力强度因子的分布情况如图4 所示。由图4 可以看出,裂纹尖端应力强度因子对裂纹位置的变化具有较强的敏感度。当裂纹位置 由0°变化至90°时,裂纹尖端最大应力强度因子由9.696 MPa·mm0.5急剧下降至2.147 MPa·mm0.5,降幅为77.857%。因此,当P12 管道中出现管道轴向的裂纹时需要额外注意。

图4 裂纹尖端应力强度因子随裂纹位置的变化

2.3 裂纹尺寸对裂纹尖端应力强度因子的影响

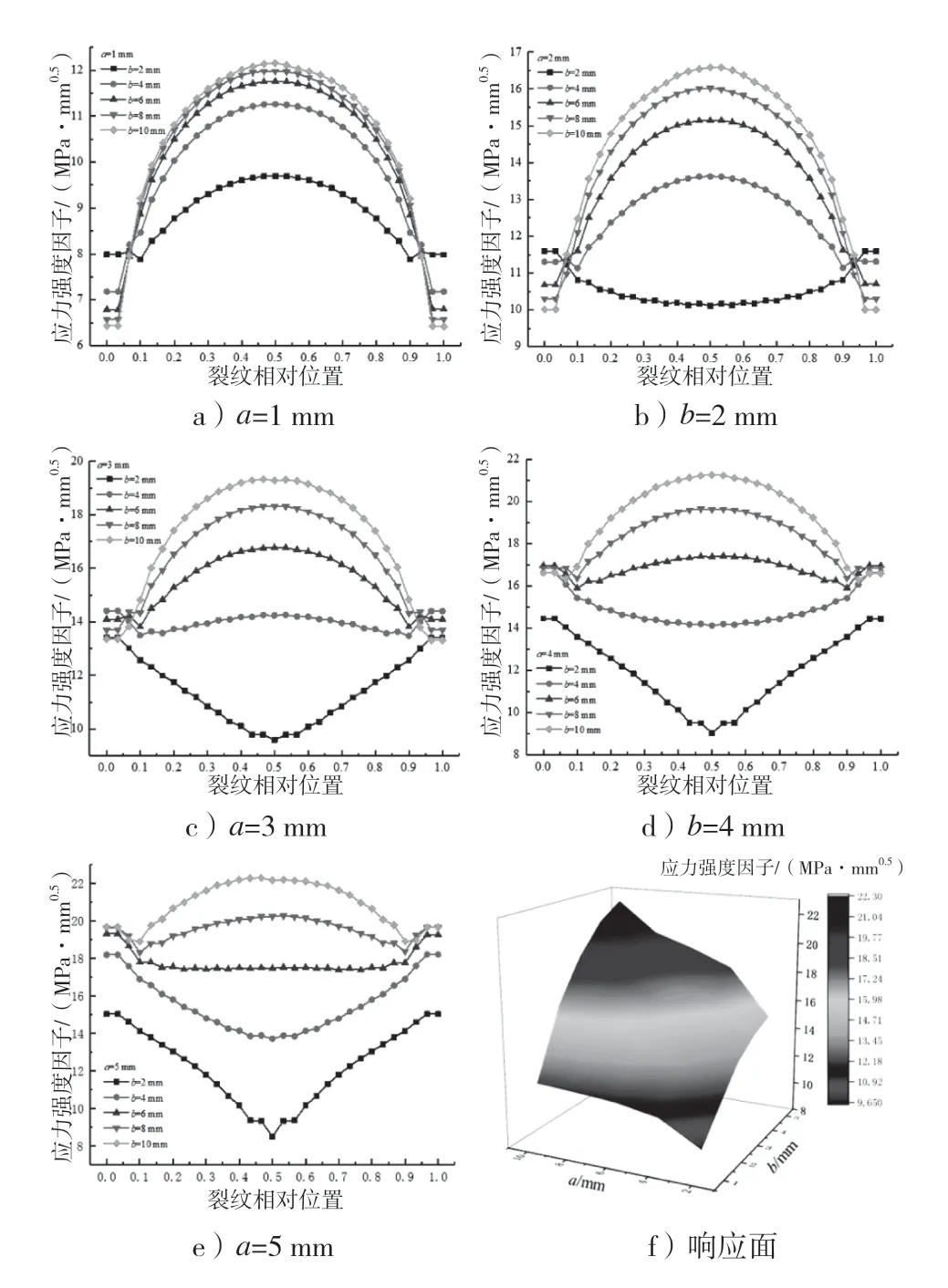

为了探究高温蠕变过程裂纹扩展时其裂纹尖端应力强度因子的变化情况,本文通过改变椭圆裂纹尺寸参数a和b的值进行了25 组计算,计算结果如图5 所示。由图5 a) ~图5 e)可知,裂纹尺寸对裂纹尖端应力强度因子也具有较大的影响,无论裂纹沿管道轴向方向扩展还是沿管道壁厚方向扩展,裂纹尖端应力强度因子都在不断增大。与管道弹性模量和裂纹位置不同,裂纹尺寸变化时裂纹尖端最大应力强度因子并不一定都在裂纹线中央,相反裂纹尖端最大应力强度因子可能出现在裂纹线两端,尤其是当裂纹尺寸参数a和b相近时。考虑到裂纹尺寸改变时裂纹尖端应力强度因子变化的复杂性,根据25 组计算得到的最大应力强度因子绘制了裂纹尺寸参数a、b和裂纹尖端最大应力强度因子的响应面,如图5 f)所示,其他裂纹尺寸组合可以通过响应面直接查询最大应力强度因子值。

图5 裂纹尖端应力强度因子随裂纹尺寸的变化

3 结论

本文基于有限元数值模拟方法研究了高温蠕变情况下P12 管道的断裂力学参数的变化情况。从P12管道弹性模量、裂纹位置、裂纹尺寸三个方面考察了蠕变对P12 管道裂纹尖端应力强度因子的影响。

(1)P12 管道弹性模量的变化对裂纹尖端应力强度因子的影响很小,但随着管道断裂韧性在高温蠕变情况下不断劣化,P12 管道蠕变断裂的风险急剧上升。

(2)裂纹尖端应力强度因子对裂纹位置的变化很敏感,当裂纹与管道长度方向平行时,其裂纹尖端应力强度因子最大;而裂纹萌生在管道长度方向的法向时,其危害性相对最小。

(3)裂纹尺寸增大会导致裂纹尖端应力强度因子增加,这意味着裂纹在扩展过程中危害性不断上升。