枝芽状高透明耐磨粉体的制备及其增强新型聚氨酯性能的研究

2022-06-21王海潮姚伯龙

王海潮 ,姚伯龙 , *

(1.江南大学化学与材料工程学院,江苏 无锡 214122;2.功能涂料研究室,江苏 无锡 214122)

聚氨酯材料是由软段单体和硬段单体相互相连的物质,软硬段协同作用使其具有良好的柔韧性,热稳定性和耐水性也比丙烯酸树脂和环氧树脂更出色[1],因而被广泛应用于家具、建筑、木制地板、高档楼梯等领域。不同应用领域需要聚氨酯材料表现出的功能有所侧重[2]。但是随着科技的不断发展,材料应用的环境更多样,甚至更恶劣,人们对聚氨酯的要求不仅越来越多样化,也越来越高,尤其是耐高温性、透明性和耐磨性,单纯凭借聚氨酯本身的性能已经不能满足当今社会的需求。开发具有优异综合性能的粉体来增强聚氨酯,使其组成的复合材料具有“一加一大于二”的更优异的性能尤其具有实用价值[3]。

聚脲具有较高的强度和韧性,又能防腐、防水、耐磨,因而被广泛用于日常生活之中。它是以脲基(─NHCONH─)作为重复单元的高聚物,C=O 和NH─因其对称结构而能形成比较有序的氢键,容易聚集形成微晶区,这使得它具有优异的力学性能[4]。本文所研究的聚氨酯结合了聚氨酯和聚脲的优点,其支链含脲和酰胺键,可以实现氢键的最大化利用。氢键的作用在微观上是微相分离的主要因素,在宏观上表现为树脂的耐磨性能[5]。

添加适当的粉体是增强树脂耐磨性的常见做法,而复合结构的粉体往往比单一粉体有更好的效果[6-9]。耐磨粉体种类很多,一般多为白色球状颗粒,添加到树脂中会有消光作用[10-12]。对于一些透明性要求较高的高档木制家具或者高档地板等基材来说,为了更美观自然,不仅需要较高的耐磨性,还需要透明性以显示原有的纹理;对于3C 产品的一些应用领域来说,透明耐磨性更为重要,比如机壳上面使用的涂层不能遮盖住机壳原有或者印刷的花纹[13-14]。Kenan Song 等[15]研究了纳米粒子取向对透明复合涂层耐磨性的影响,结果表明碳纳米管(HNT)在垂直排列分布时对环氧树脂的透明性和耐磨性的增强作用达到最优。Dengteng Ge 等[16]合成了线状二氧化硅溶胶并用它制备了高透明的疏水涂层。Maoxiang Jing 等[17]为了制备透明柔性导电膜,用硝酸银以模板法制备成高光学透射率的银纳米线,并发现线的长径比对透明性有很大影响。Xiaobing Tang 等[18]将二氧化硅纳米线作为第二相加入到二氧化硅基质中,并在常压下干燥,制备了二氧化硅纳米线-二氧化硅复合凝胶,其膜层的机械性能随着二氧化硅纳米线的质量分数增加(从0%至14%)而得到极大的改善。由此也可看出,线性粉体不仅在提高耐磨性方面有一定的作用,最为重要的是对透明性的负面影响较小。

本文根据耐磨和透明两大要求,结合线状粉体的柔韧透明性和颗粒状粉体的高硬耐磨性,合成了一种新的枝芽状微纳结构粉体,并与纯球状和纯线状的粉体进行比较,探究其在增强上述新型聚氨酯性能上的作用。

1 实验

1. 1 原料

聚乙烯吡咯烷酮(PVP,平均分子量58 000):广东粤美化工有限公司;正戊醇(98.5%):南京化学试剂股份有限公司;乙醇(99.8%):南京化学试剂股份有限公司;二水柠檬酸钠(99%):武汉欣欣佳丽生物科技有限公司;氨水(28% ~ 30%):上海吉至生化科技有限公司;正硅酸乙酯(TEOS,99%):日本进口;盐酸多巴胺(99%):杭州唯铂莱生物科技有限公司;三羟甲基氨基甲烷(99.9%):上海源叶生物科技有限公司;丙酮:市售;支链含脲和酰胺基团的新型聚氨酯:自制;光引发剂1173(工业级):武汉峰耀同辉化学制品有限公司;硅烷偶联剂KH570(99%):上海瑞永生物科技有限公司。

1. 2 粉体的制备

1. 2. 1 球形二氧化硅的制备

取45 mL 乙醇和5 mL 去离子水加入玻璃杯中,在搅拌状态下向其中加入5 mL 正硅酸乙酯,然后用氨水调节pH 至9 ~ 10 之间,室温反应20 min 后停止搅拌,升温至35 °C,陈化2 h 后放入80 °C 的烘箱中烘干,便得白色球形二氧化硅。

1. 2. 2 线形二氧化硅的制备

取16 g PVP 加入500 mL 的玻璃杯中,再向杯中加入160 mL 正戊醇,搅拌均匀,用铝箔纸封住杯口,超声振荡2 h;待完全溶解后,加入15 mL 乙醇及4.3 mL 去离子水,手摇振荡均匀,滴入1.6 mL 的0.18 mol/L二水柠檬酸钠水溶液,手摇玻璃杯使体系混合均匀;在手摇振荡下缓慢滴入3 mL 氨水,静置5 min 后滴入1.5 mL 正硅酸乙酯,再手摇均匀;用铝箔纸封口,然后将体系静置于90 °C 的油浴环境中反应180 min;反应结束后用0.45 μm 孔径的聚四氟乙烯膜抽滤,并用乙醇和水分别洗涤3 次,最后将制得的线形二氧化硅烘干备用。

1. 2. 3 枝芽状二氧化硅的制备

将1 g 线形二氧化硅放进装有10 mL 乙醇和3 mL 去离子水的烧杯中,加入0.11 g 盐酸多巴胺,并用适量三羟甲基氨基甲烷调节pH 至8.5;然后滴入1 mL 正硅酸乙酯,在30 °C 油浴环境中静置24 h;反应结束后,用0.45 μm 孔径的聚四氟乙烯膜抽滤,并用乙醇和水分别洗涤3 次,最终得到枝芽状的高透明耐磨粉体。

1. 3 粉体改性新型聚氨酯涂层的制备

取纯硅球粉体、纯硅线粉体和枝芽状微纳结构粉体各0.35 g,分别加入10 g 自制新型聚氨酯中,再加入0.1 g 的KH570,高速分散40 min,然后加入总质量5%的1173 光引发剂,用玻璃棒搅拌均匀,室温静置,待完全消泡后刮涂于玻璃片上,再放入紫外光(UV)固化机中,先固化30 s,待膜层表面冷却至室温后再固化10 s,就得到所需要的涂层。

1. 4 表征与性能测试

采用日本日立公司的S-4800 场发射扫描电子显微镜(SEM)对粉体的微观形貌进行观察,以其配套的X 射线能谱仪(EDS)对粉体进行元素分析。另外,对粉体改性的新型聚氨酯膜层的液氮脆断面进行扫描,观察粉体在树脂中的相容性和状态。

采用德国DataPhysics 公司的OCA 40 光学接触角测量仪对膜层的水接触角进行测量,判断粉体对膜层疏水性的改性效果。

采用日本岛津公司的UV-3600 plus 紫外-可见-近红外分光光度计测定膜层的透过率。

用裁刀裁剪得到哑铃型涂层薄膜,采用美国ITW 公司的5976X 型万能拉伸试验机以20 mm/min 的拉伸速率进行拉伸测试。

取5 mg 样品于坩埚中,采用瑞士Mettler 公司的TGA1100SF 型热重分析仪(TG)测试新型聚氨酯的热分解温度,分析粉体改性聚氨酯的热稳定性能,温度设置为50 ~ 500 °C,升温速率20 °C/min,N2气氛。

吸水率的测定:分别称取一定质量的聚氨酯膜,将其整个泡入水中,每经过3 h 观察膜表面的变化,看是否发白以及发白的程度,记下最开始发白的时间,继续浸泡24 h 后取出,用吸水布轻轻擦干表面残留的水分,称重,按式(1)计算吸水率η。

式中m1为干膜质量,m0为浸泡后的湿膜质量。

采用美国RTEC 公司的MFT-5000 型摩擦磨损试验机对膜层进行摩擦磨损试验,往复距离4 mm,运行频率200 次/min,额定负载2.2 N,测试时间30 min,计算磨损量。

采用不同硬度规格的铅笔,根据GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》来测试膜层的铅笔硬度。按百格法测试涂层对玻璃基材的附着力:以1 mm 间距均匀切割10 条平行线,再与原切割线成90°角作相同数量的切割线,以形成网格图形。用毛刷除去切割后脱落的涂层,再用超过网格20 mm 的胶带在网格区上方压平,在5 min 内以平稳速度撕下胶带,按以下标准评级:0 级──切口边缘光滑,且格子边缘没有剥落;1 级──切口处有小片剥落,划格区实际破损低于5%;2 级──划格区实际破损在5% ~ 15%之间;3 级──切口和划格区域有大片剥落,实际破损区域在15% ~ 35%之间;4 级──切口和划格区域出现完全剥落,实际破损区域在35% ~ 65%之间;5 级──划线的边缘及交叉点有成片的剥落,实际损失区域大于65%。

2 结果与讨论

2. 1 耐磨粉体的微观形貌分析

从图1a 可以看出,用经典氨水法制备的二氧化硅均为球状,且大小均一稳定,有较好的形态;从图1b 可以看出,仅用PVP 作为模板制备的二氧化硅呈线状,且每根线的表面都很光滑,线的长度在10 μm 左右,但是线与线之间有粘结,不利于分散。图1c 显示,先通过模板制备合适的二氧化硅线,再以适量的多巴胺覆盖硅线表面之后,进一步通过加入TEOS 进行水解缩合而原位生成二氧化硅球,形成了一种以微米级二氧化硅线为载体、纳米级二氧化硅球为依附体的微纳结构,每根线上都有适量的芽状突出,这增加了线与线之间的距离,减少了线之间的粘结,也起到剥离的作用。

图1 球形(a)、线形(b)和枝芽状(c)二氧化硅的SEM 图像Figure 1 SEM images of spherical silica (a), linear silica (b), and dendritic silica (c)

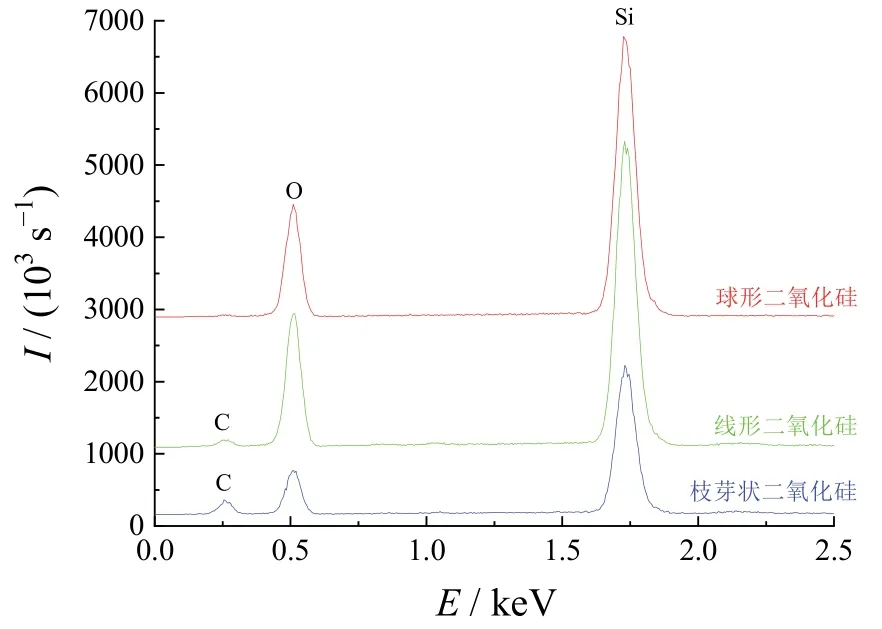

2. 2 耐磨粉体的EDS 分析

从图2 和表1 可以看出以经典氨水法制备球形硅为对比样,Si、O 元素分别在1.7 ~ 1.8 keV 和0.5 keV 位置出峰;对于模板法制备线性硅样品来说,0.3 keV 位置出现了C 峰,这是由于以PVP 为模板,在过滤洗涤时,有少量PVP 残留;对于微纳结构的自制枝芽状硅样品,除了1.7 ~ 1.8 keV,0.5 keV 位置出峰外,在0.3 keV的位置出现了占比较大的C 峰,碳元素的含量极高。由此也证明聚多巴胺参与了枝芽状硅的合成,并起到重要作用。

图2 球形、线形和枝芽状二氧化硅的EDS 分析结果Figure 2 EDS spectra of spherical silica, linear silica, and dendritic silica

表1 粉体的元素成分Table 1 Elemental composition of different powders

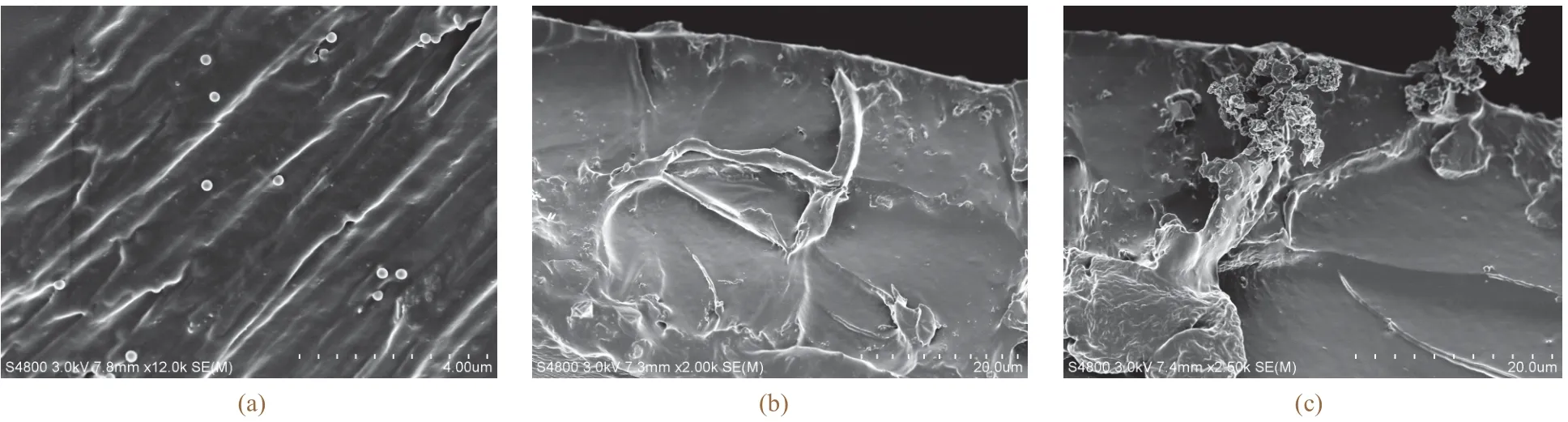

2. 3 粉体在聚氨酯中的相容性和状态分析

从图3 可以看出球形二氧化硅在聚氨酯中的分布比较均匀,没有明显的团聚;从图3b 可以看出线形二氧化硅与树脂有较好的相容性,但是部分硅线有断裂,线与线之间尾部有粘结,容易造成团聚;从图3c 可以看出自制枝芽状粉体在树脂中的相容性非常好,没有出现相与相之间的分离,这缘于硅氧基团和聚多巴胺上的活性基团与树脂之间的相互作用,并且线上的球状颗粒增加了线与线之间的距离。

图3 球形二氧化硅-聚氨酯(a)、线形二氧化硅-聚氨酯(b)和枝芽状二氧化硅-聚氨酯(c)复合材料的液氮脆断面SEM 图像Figure 3 SEM images of the fractures of spherical silica–PU composite (a), linear silica–PU composite (b),and dendritic silica–PU composite (c) by liquid nitrogen

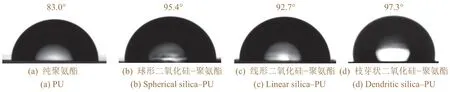

2. 4 粉体改性聚氨酯膜层的疏水性能分析

从图4 中可以看出,纯树脂的静态水接触角最低,球形二氧化硅改性树脂涂膜、线形二氧化硅改性树脂涂膜和枝芽状二氧化硅改性树脂涂膜的水接触角分别比纯树脂涂膜增加了12°、9°和15°左右。这是因为二氧化硅粉体容易向涂膜表面聚集,使涂膜的表面能降低,从而提高了膜层的疏水效果。枝芽状粉体的疏水效果之所以较单一粉体更好,是因为枝芽状粉体的微纳结构使得膜层表面的粗糙度得到了一定的增加。

图4 粉体改性聚氨酯涂膜的水接触角Figure 4 Water contact angles of different powder-modified PU films

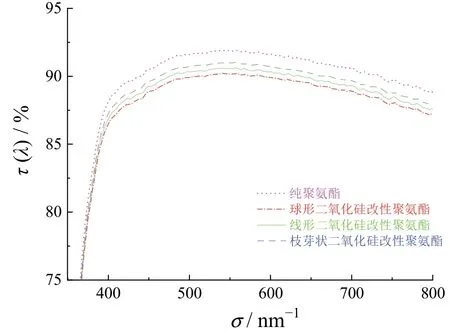

2. 5 粉体改性聚氨酯膜层的透过率分析

从图5 可以看出相较于透过率为91.92%左右的纯树脂来说,添加粉体后的膜层在透过率方面均有所下降。球形二氧化硅改性树脂涂膜的透过率最低,为90.02%,是因为球形二氧化硅具有漫反射作用,而且在质量相同的情况下,球形二氧化硅粉体最细,分布最为密集,影响了光的透过。线形二氧化硅改性树脂涂膜的透过率上升至90.6%,是因为线形粉体相互搭建成网格状,形成了可透过光线的通路;枝芽状二氧化硅改性树脂涂膜的透过率较其他两种粉体复合树脂都高,为90.99%,比纯树脂的透过率仅低不到1 个百分点。这一方面是因为线的搭建形成了光的通路,另一方面是因为球的阻隔分离作用使线和线之间的粘结减少,降低了线团聚成大颗粒的概率,有利于光的透过。

图5 粉体改性聚氨酯膜层的透过率曲线Figure 5 Transmittance curves of different powder-modified PU films

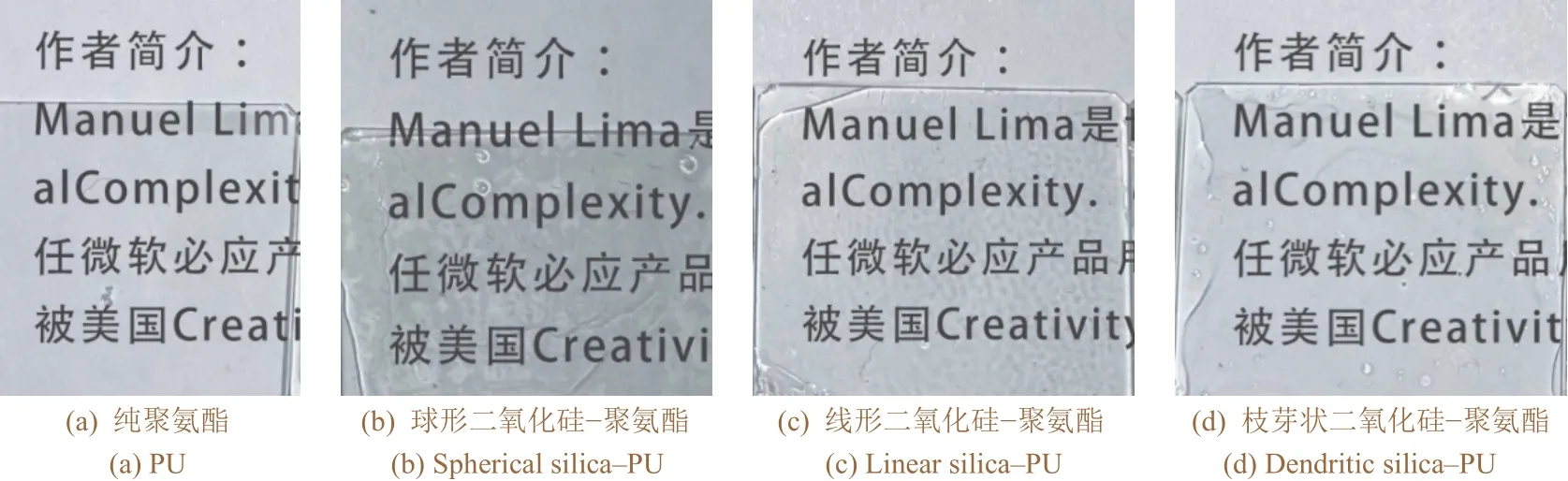

图6 较为直观地展现出粉体改性树脂涂膜的透明性。枝芽状二氧化硅改性树脂膜层和纯树脂膜层的透明性几乎没有差别,且枝芽状二氧化硅改性树脂膜层看上去比球形二氧化硅改性树脂膜层和线形二氧化硅改性树脂膜层更加透明,说明枝芽状微纳结构的粉体在同样添加比例的情况对透明性的影响最小。

图6 3%粉体改性聚氨酯涂膜的透明性Figure 6 Photos showing the transparency of PU films modified with 3% of different powders

2. 6 粉体改性聚氨酯膜层的力学性能分析

从图7 中可以看出纯树脂的拉伸强度达到5.3 MPa,断裂伸长率为275%,而球形二氧化硅改性树脂涂膜的应力和断裂伸长率均有所下降,分别为5.1 MPa 和223%,这是因为球形粉体与树脂之间的作用力不强,在拉伸中产生微相分离。线形二氧化硅改性树脂的应力和断裂伸长率分别增大到5.91 MPa 和276%,这是因为线形粉体之间相互搭连而形成网络,增加了树脂的韧性和强度。枝芽状二氧化硅改性树脂的应力最高达到8.4 MPa,比纯树脂增加了3.1 MPa,断裂伸长率也达到276%。这是因为芽状的阻隔分离使粉体与粉体之间形成均匀的网格结构,在增加韧性的同时,减少了粉体的团聚,减少了应力缺陷点,并且KH570 的双键和树脂继续交联,使交联密度增加,从而提高了拉伸强度。

图7 粉体改性聚氨酯膜层的应力-应变曲线Figure 7 Stress vs. strain curves of PU films modified with different powders

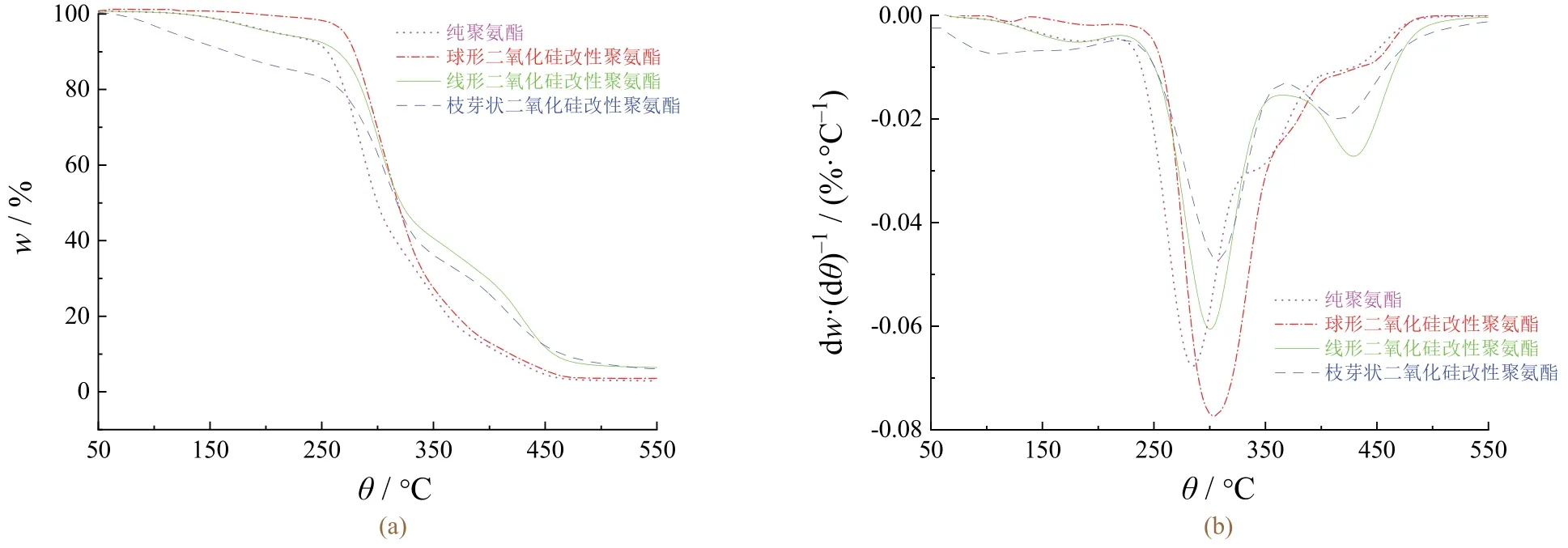

2. 7 粉体改性聚氨酯膜层的热稳定性分析

从图8a 可以看出膜层的热分解过程主要分为3 个阶段:第一个质量损失过程从125 °C 到275 °C,其间主要是树脂分子间作用力被破坏,自制新型聚氨酯由于存在大量氢键的作用,因此分解温度右移;第二个质量损失阶段为275 °C 至350 °C,这个过程中聚氨酯树脂主链的硬段开始热分解;第三个质量损失过程从350 °C到450 °C,此时聚氨酯树脂的碳骨架软段开始分解。结合树脂分解阶段和分解速率进行分析,添加粉体的树脂较纯树脂来说,分解阶段皆有部分右移。这是因为:在分解过程中,─Si─OCH2CH3生成─Si─O─Si─,使交联密度变得更大,而且生成的硅质残留物阻碍了有机物质的进一步分解。线形二氧化硅改性树脂的热稳定最好是因为在加热过程中,树脂受热蜷缩,无机硅线也随着蜷缩成团,将有机物质包裹在无机物内,抑制了有机物的分解。球形二氧化硅改性树脂的分解温度提高不明显,是因为球形粉体在分解过程中不能蜷缩,对有机物质的包覆率低;枝芽状二氧化硅改性树脂虽然在受热时也能蜷缩成团,但由于线与线之间的阻隔分离使得蜷缩球表面有孔洞,因此抑制有机物分解的效率下降。总而言之,无机粉体的添加增强了树脂的热稳定性。

图8 粉体改性聚氨酯的TGA(a)和DTG(b)曲线Figure 8 TGA (a) and DTG (b) curves of PU films modified with different powders

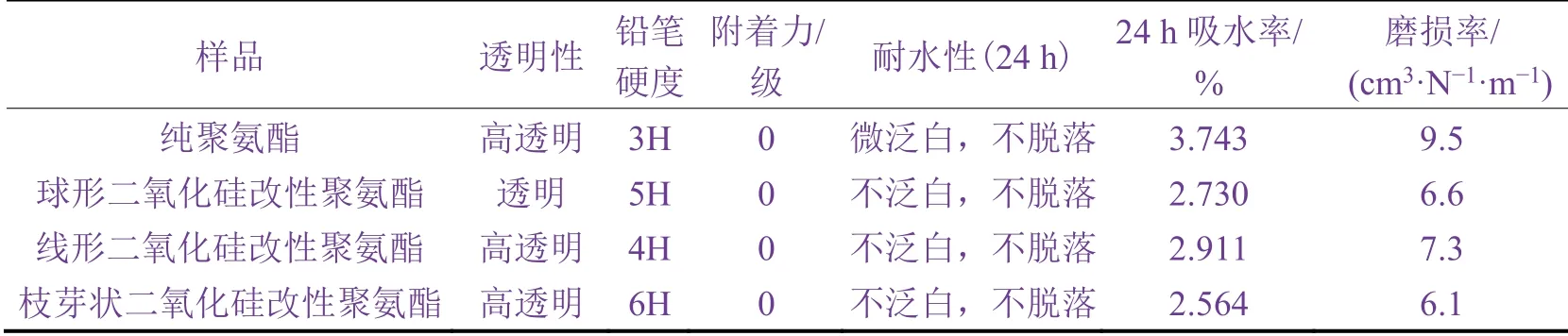

2. 8 粉体改性聚氨酯膜层的热稳定性分析

从表2 可以看出,当粉体的添加量为3%时,枝芽状和线形二氧化硅基本不影响透明性能,并保持高透明状态。由于枝芽状硅是球形二氧化硅依附在线形二氧化硅表面,硅线起着可迁移滑动的作用,而球形二氧化硅作为硬材质,使膜层的铅笔硬度达到6H。由于KH570 硅烷偶联剂的改性和─Si─O─Si─会与玻璃基材表面形成共价键,因此涂膜与玻璃基材的附着力都达到0 级。将4 种树脂置于室温的水中24 h,枝芽状二氧化硅改性树脂的吸水率达到最低。这是因为粉体向膜表面聚集,使膜层表面能降低,并且微纳结构可在不影响耐磨性的情况下使膜层粗糙度增加,两者协同作用使膜层的耐水性提高。在额定负载为2.2 N,运行频率200 次/min,往复距离4 mm 的条件下测试30 min 后,纯聚氨酯的磨损率最大,而枝芽状二氧化硅改性树脂由于结合了球形二氧化硅的硬度,并且具有微纳结构,在一定程度上减少了摩擦面积,降低了摩擦因数,同时拥有线形二氧化硅的韧性和可迁移性,在摩擦时长链在一定程度可以进行移动,这种软和硬的结合使得膜更加耐磨,因此其磨损率最低。

表2 添加3%不同粉体的改性聚氨酯涂膜的基本性能Table 2 Basic properties of PU films modified with 3% of different powders

3 结论

本文制备了3 种不同形状的二氧化硅粉体,并按照3%的添加量用于改性自制支链含有脲和酰胺基团的新型聚氨酯。结果表明:枝芽状二氧化硅粉体与树脂的相容性和分散性都优于球形和线形粉体。与另外两种粉体改性树脂相比,枝芽状二氧化硅粉体改性树脂膜层的综合性能最优,其透过率达到90.99%,对膜层透明性的影响最低,拉伸强度最高,热稳定性、耐水性和疏水性都更好,铅笔硬度更是达到了6H,在玻璃上的附着力为0 级,耐磨性也大大提高。