商用车底盘防护技术概述

2022-06-21魏新战

魏新战

(陕西重型汽车有限公司,陕西 西安 710200)

依托于近20 年来经济的持续高速增长,我国重卡保有量已突破800 万辆。随着电商经济繁荣,社会消费品零售总额持续增长,在治超监管趋严、重卡司机年轻化等诸多因素的推动下,重卡市场高端化趋势愈加明显。

重卡的高端化对底盘的防腐蚀性能及漆膜耐老化指标提出了更高的要求。欧美高端重卡普遍采用“散件电泳+总成面漆”工艺或者散件磷化后直接喷底面合一粉末,面涂以水性面漆和粉末涂料为主,对耐湿热或抗石击要求较高的自卸车和工程车在面漆层上加喷蜡涂层[1],总膜厚平均大于90 μm。国内高端重卡近年多以“散件电泳底漆+总成面漆”上市,面涂层目前多以溶剂型面漆、粉末或者蜡为主,高端牵引车有向2K(双组分)低温水性和喷粉等环保材料工艺发展的趋势。

1 底盘的漆膜性能要求及锈蚀原因

1. 1 底盘漆膜的作用及要求

底盘是商用车的关键核心部件之一,因在车底部易受到路面上的沙石撞击,所处环境阴暗潮湿,且我国幅员辽阔,从东北区域的寒温带至海南岛区域的赤道气候,地形涵盖高山深谷、丘陵盆地,需满足高温、高湿、高盐、高寒等不同地区的使用要求。这就对车架底盘及其附属件的漆膜耐蚀性、硬度、耐老化性等指标提出了更高的要求(见表1)[2]。

表1 国内主流重卡企业底盘关键件的涂层技术标准Table 1 Technical standards of the coatings for key parts of chassis in leading heavy-duty truck manufacturers of China

1. 2 底盘锈蚀、老化的原因

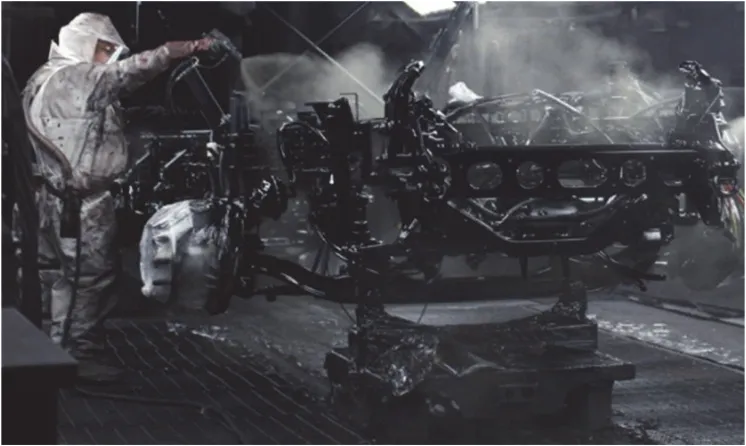

目前国内传统商用车企业建设较早的涂装产线均采用底面合一车架整体电泳。根据电泳漆的泳透特性,车架纵梁内外梁夹层中,以及纵梁与横梁连接板夹层中,均无法实现电泳漆的覆盖和遮蔽。后续整车使用过程中露天存放和行驶时,存在雨水顺纵梁孔进入纵梁内外梁夹层的隐患,因夹层内无电泳漆保护,雨水聚集后造成少量锈蚀,锈水顺纵梁下翼面流出,形成车架纵梁锈蚀现象(如图1 所示)。

图1 商用车重卡底盘生锈的情况Figure 1 Photo showing the typical corrosion of the chassis of commercial heavy-duty truck

相关研究数据显示,当底盘车架锈蚀达到1%,整台汽车的强度就降低5% ~ 10%,不仅影响美观,安全系数也会降低。

2 商用车底盘防腐工艺对比分析

2. 1 传统工艺

车架总成前处理、阴极电泳(环氧-环氧丙烯酸)、烘干,总装补漆+喷蜡(或防腐清漆)+表干。该工艺成熟、简单,投资和运行费用较低,但耐老化性及漆膜保护覆盖面有限。

2. 2 新工艺

伴随设备自动化及材料的不断发展,近年底盘涂装工艺路线呈现多元化发展趋势,涌现了几种新工艺。

2. 2. 1 纵梁喷粉/横梁散件电泳→车架装配

纵梁喷粉[3]、散件电泳可有效解决多层梁夹缝早期锈蚀问题,喷粉一次成膜厚度达60 ~ 120 μm,涂料回收利用率可达95%以上,抗划伤性好,防腐性能高。粉末涂装无废水、废渣,VOC(挥发性有机物)排放极低,但该工艺路线在合梁、铆接装配时磕碰划伤的部位须补漆,纵梁装配时面漆较厚而会产生螺栓松动的风险,纵梁和其他散件存在涂层外观有色差及防腐水平不一致的问题。车架喷粉只适用于纵梁喷粉(如图2 所示),若整体喷粉,因形状复杂,故上粉率低,尤其是车架内部接头处的上粉少。

图2 自动喷粉枪的布置Figure 2 Layout of automatic spray guns

2. 2. 2 散件电泳→底盘装配→底盘补漆

散件电泳可有效解决多层梁夹缝早期锈蚀问题,大幅度提升纵梁夹层等电泳盲区的漆膜质量。底盘装配后对外露部位补喷双组分低温漆,可进一步增强外露面漆膜的耐蚀性。但该工艺方式覆盖面有限,底盘整体耐盐雾、耐老化性能低。

2. 2. 3 散件电泳→车架喷粉→底盘装配

如图3 所示,以散件电泳的方式处理横梁、纵梁等零部件,车架装配后整体进行粉末喷涂,这样做可大幅度提升底盘整体耐蚀性及耐候性,且过程对环境更友好。但喷粉烘干温度较高(约200 °C 左右),底盘线束不易防护,底盘件烘烤防护是难题,因此该工艺在国内商用车行业应用较少。

图3 散件电泳+车架喷粉+底盘装配的工艺流程Figure 3 Process flow comprising electrophoretic painting of components, powder coating of frame, and assembly of chassis

2. 2. 4 散件电泳→底盘预装→底盘整喷

散件电泳横梁、纵梁等零部件保证了涂层具有优异的耐蚀性,底盘装配后整体喷涂一道面漆(如图4 所示)则可进一步增强漆膜的耐老化性。该工艺可充分提升耐盐雾及耐老化指标至1 000 h,彻底解决底盘零部件运输过程中磕碰划伤和销售过程长时间库存而造成的漆面粉化和锈蚀,二次销售返工难等全生命周期问题。目前国外重卡和国内新建重卡涂装线普遍采用底盘装配后整喷面漆的涂装工艺。

图4 底盘整喷面漆的现场Figure 4 Field of spraying topcoat on the whole chassis

3 商用车底盘整喷工艺设计

该工艺方案主要由上件区(含配套设备工装)、准备室(遮蔽、擦净)、喷漆室(含自动喷涂工位、低喷工位、高喷工位和检查补喷工位)、流平室、烘干室、强冷室、去遮蔽工位、排空缓存区、下件区等工作区组成。设备主要有配套空调送风系统、排风系统、电气控制系统、集中供漆系统(含双组分自动配比系统)、信息化系统、车间公用管线、消防设施等。

3. 1 喷涂段工艺设计要求

(1) 确保喷漆室工艺段风速、风量的均匀性及风平衡,风速需用风速仪测量并监控,室体送排风可独立调整,风量调节机构做到调整准确、可靠并易操作。

(2) 确保喷漆室内各工艺段或隔段之间不串风,喷漆室喷涂段工件表面测得的照度不低于800 lx,喷漆室在生产时处在微正压状态(含晾干室、过渡段等)。

(3) 在喷漆室排风循环利用场合,排风含尘量控制在不高于1.0 mg/m3;保证喷漆室净化级别为10 万级,空气洁净度满足ISO 14644 中规定的ISO7 级以上的要求,使用激光粒子计数器检测,每2.83 L 空气中不同粒径的颗粒数量符合下列要求:10 μm,1 个;5 ~ 10 μm,0 ~ 10 个;1 ~ 5 μm,50 000 个。调试后提供检测报告。喷漆室每小时换气18 ~ 25 次,完全换气后的空气净化时间不超过40 min。

(4) 喷漆室动静压室、水槽及送排风的长、宽、高需要考虑设备易于修理、清扫等要求;橇体长度要满足所有车型,橇体主框架焊接后退火处理。

(5) 喷漆室的废漆处理系统采用干式纸盒漆雾收集装置,漆雾捕集率达到98%以上,同时满足处理过的空气中油漆残余量不超过3 mg/m3的要求。

3. 2 三废处理工艺的设计要求

(1) 喷漆室及烘干室的废气入口、出口位置预留手工检测口及检测电源、采样平台、斜梯等配套设施。

(2) 喷漆室及烘干室废气排放口设置用于废气浓度在线监测的设备及配套设施,能够检测监测口的有机气体含量,以满足环保部门在线监测的需求。在线监测设备接口为FID(火焰离子化检测)模式,与环保部门的接口要兼容。

(3) 将集中供漆间、喷漆室及烘干室的废气汇总至RTO(蓄热式热力焚化炉)的进气口,经处理后统一排放。有机废气排放浓度符合《挥发性有机物排放控制标准》(DB61/T 1061-2017)的要求,非甲烷总烃去除效率不小于90%。RTO 烟气排放需经过必要的余热回收装置处理,正常运行时保证排烟温度不高于120 °C。

(4) 确认进入转轮和RTO 前各废气排放工序的风量和浓度,废气处理设施的处理效率需稳定达到90%以上。

3. 3 烘干强冷段的工艺设计要求

(1) 烘干炉采用全对流加热方式,风速大小以不影响工件颗粒为前提,采用独立燃烧机加热。

(2) 各烘干炉入口及强冷室出口设置电动卷帘门,停产时关闭,生产时温度达到设定温度,且门口有工件时发送到位信号使门自动打开,直至生产结束时才自动关闭。

(3) 烘干炉应根据长度来合理设置检修门,检修门应确保密封效果。所有烘干炉检修门处应设置防爆摇臂灯,开关设置于灯附近,用作设备检修。

(4) 烘干炉内任何区域的溶剂浓度应小于其最低爆炸极限值的25%。

(5) 烘干炉补新风(包括烘炉用新鲜空气、燃料燃烧助燃空气)应采取厂房内吸风,排气(包括净化后废气、燃料燃烧烟气)均应排出厂房外;强冷室送新风应采取厂房外吸风,排气须排出厂房外。

4 结语

综上所述,底盘车架喷涂方案的选择直接决定各商用车主机厂的工艺路线及整车涂装品质。而底盘整喷保护技术无论从工艺的先进性、操作的可行性以及实施的效果来说,都是未来国内重卡提升其底盘耐腐蚀和耐老化性能的可靠方案之一。