钢骨架聚乙烯塑料复合管的内应力分析

2022-06-21毛艺伦毕珊珊宋钊欣

毛艺伦,毕珊珊,宋钊欣

(华创天元实业发展有限责任公司,河北廊坊 065000)

0 引言

钢骨架聚乙烯塑料复合管是以优质低碳钢丝网为增强相,管道级聚乙烯为基体,在挤出机生产线上连续成型的新型双面防腐压力管道。由于钢骨架的加强作用,钢骨架聚乙烯塑料复合管的刚度、耐冲击性及尺寸稳定性优于任何一种塑料管材,同时钢骨架本身的结构特征又使得复合管在轴向上保留了一定的柔性,因此该管材具有刚柔并济的特点,不仅运输和安装方便,而且能够承受一定的纵向载荷,广泛应用于石油、化工、市政等领域[1]。

钢骨架聚乙烯塑料复合管具有特殊的结构,作为承压管道,主要输送一些易燃易爆物质,因此其承压能力决定着它的安全可靠性。国内外学者对其承压能力进行了理论和实验研究,研究结果表明:钢丝网骨架,尤其是纬线,对其承压能力起着至关重要的作用[2]。由于它是由两种差异性较大的材料复合而成,因此其承受内压表现出来的力学性能和行为非常复杂。本文以DN400规格钢骨架聚乙烯塑料复合管为例,分别采用理论计算和有限元仿真的方法对钢骨架聚乙烯塑料复合管的内压承受能力进行了研究,并通过爆破内压试验进行验证。

1 钢骨架聚乙烯塑料复合管内压理论计算

1.1 计算模型基本假设

管道在承受内压时,当施加的压力没有超过极限压力时,管材变形处于弹性阶段,因此可以采用弹性变形理论来讨论其应力和变形情况,基本假设为:1)假设钢丝和聚乙烯两种材料为均匀、连续、各向同性的理想弹性体;2)钢丝分布均匀,与聚乙烯黏结处应变连续且不发生相对滑移;3)对垂直于管道的法向应力忽略不计,受压变形的横截面始终保持为垂直于轴线的平面。

1.2 内压下应力理论计算

一般力学分析的对象大多为单质连续弹性体,对于钢骨架聚乙烯塑料复合管这种复合材料,可以采用截面特征折算法,将其换算成同一种材料进行力学分析[3]。本文采用将钢丝换算成聚乙烯塑料进行计算,由总应力不变条件可得:

式中:Ep为钢丝换算成聚乙烯的弹性模量,MPa;ES为钢丝的弹性模量,MPa;β为钢丝弹性模量与聚乙烯弹性模量的比值。

折算后,管材可视为单质连续体,在内压作用下,可看作轴对称的平面问题,因此可得各应力分量计算式如下:

式中:s为纬线螺距,mm;Ay为中心距s长度的管材截面积,mm2;Ax为钢丝截面折算成塑料截面积后的累积截面积,mm2;d为纬线钢丝直径。

将式(9)代入式(6)得

由式(12)可见,复合管的应力不仅与内压有关,还与管材的内外径有关,与钢丝的中心距、直径及材料的弹性模量相关。

2 钢骨架聚乙烯塑料复合管内压有限元仿真分析

2.1 有限元仿真模型建立

本文针对DN400规格钢骨架聚乙烯塑料复合管建立有限元三维仿真模型,内径为φ400 mm,外径为φ430 mm,壁厚为15 mm,经线由108根直径为3 mm的骨架钢丝组成,纬线直径为4 mm,且螺距为14 mm,钢骨架聚乙烯塑料复合管的材料特性如表1所示。

表1 钢骨架聚乙烯塑料复合管材料特性

本文采用分离式模型,分别创建经线、纬线、聚乙烯三维模型,采用嵌入的方式将经线和纬线嵌入到聚乙烯中,该建模方式能够实现经线和纬线与聚乙烯之间应力的传递,并且能够分别分析3部分各自的应力变化情况,分析过程中作了如下假设:1)忽略管材的质量,以及钢骨架与聚乙烯之间的摩擦作用;2)边界条件采用管材两端固定,忽略管材长度对分析的影响,即管材轴向位移忽略不计;3)假设经线和纬线焊接位置非常牢靠,没有虚焊,即经纬线与聚乙烯之间没有相对滑移。

2.2 有限元仿真结果分析

基于上述假设,选取DN400规格管材建立三维模型,进行内压作用下的应力分析,采用嵌入方法将经纬线与聚乙烯装配在一起,管材边界条件为两端面完全固定,在管材内壁施加静态均质载荷3 MPa,通过改变不同的参数值,观察应力变化规律。

1)不同管壁厚度。在内压为3 MPa时,对3种不同壁厚(15、17、19 mm)的DN400复合管进行应力应变分析,分析结果如图1所示。从整体应力云图可以看出,随着管壁厚度的增大,管材整体所受到的应力减小,说明随着壁厚的增大,管材承载能力提高。由管材沿x轴应变云图可以得出,当管壁厚度为15、17、19 mm时,所对应的管材最大变形量分别为0.7517、0.6618、0.6523 mm。由此可以得出,随着管壁壁厚的增加,增大了管材抗变形的能力,提高了钢骨架聚乙烯塑料复合管的强度。

图1 不同管壁厚度的应力应变云图

2)纬线直径不同。在DN200钢骨架聚乙烯塑料复合管在3 MPa内压的作用下,纬线直径分别为4、5、6 mm时,管材的整体应力分布云图、沿X轴方向的应变分布云图及钢骨架的应力分布云图如图2所示。从图2中可以看出,钢骨架聚乙烯塑料复合管中的应力分布是成网状的,与钢骨架的形状对应,即钢骨架主要承担了管材整体的受力,由此可知,钢骨架聚乙烯塑料复合管的力学性能主要取决于钢骨架增强结构,当超过钢骨架承载极限时,管材发生破坏。由图2中还可看出,钢骨架中纬线承担了主要受力,随着纬线直径的增大,管材整体所受应力减小,由此可知,纬线直径的增大提高了管材的承载能力。

图2 不同纬线直径的应力应变云图

3 有限元仿真与理论结果比较与分析

运用有限元仿真软件对钢骨架聚乙烯塑料复合管,能够很直观明确地观察到管材应力应变的变化规律,但是对于新接触有限元仿真的技术人员前期需要投入大量时间学习基础建模流程,因此对技术人员来说理论计算是一种快捷简便的方式。上文中推导了管材应力的计算公式,下面将仿真结果与理论计算结果进行比较分析。

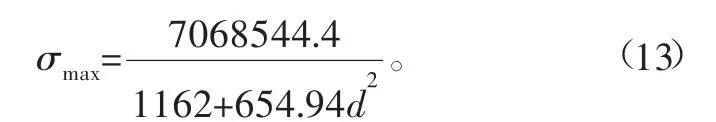

当钢骨架螺距不变,根据上文推导公式得到钢骨架聚乙烯塑料复合管的最大应力与纬线直径的函数关系式:

将理论计算公式与有限元仿真结果进行对比后发现,钢骨架聚乙烯塑料复合管在内压作用下最大应力随纬线直径的变化趋势是一致的,即:随着纬线直径的增大,管材承载能力增加。理论计算公式与有限元仿真结果在数值上具有一定的差异,仿真分析结果偏大,这是由于理论计算中得到的是应力的平均值,而实际上由于钢骨架的存在,应力分布不均匀,因此造成数值上的偏差。

4 爆破试验验证

以DN400规格管材为试验件,纬线直径为4 mm,纬线螺距为14 mm,进行爆破压力实验,如图3所示。试验中管材的爆破压力是4.9 MPa。有限元仿真模拟得到的爆破压力为5.8 MPa,理论计算得到的爆破压力值为5.3 MPa,两者的数值均高于实验结果,误差分别为18.3%和8.1%,因此,无论是采用理论计算结果,还是采用仿真计算结果,都能够进行爆破压力的预测。分析爆破试验现象时,管材钢骨架先发生破坏,继而管材急剧膨胀并发生破坏,由此可以断定钢骨架主要起着承压作用,这与仿真分析中钢骨架最先达到屈服应力的结果是完全相符合的。

图3 爆破压力试验

5 结论

1)以弹性变形理论为基础,采用截面折算法建立了钢骨架聚乙烯塑料复合管的环向应力理论计算公式,为工程技术人员提供了快捷可靠的计算依据。2)采用分离式分别建立了聚乙烯、经线、纬线的模型,采用嵌入式方法进行模型装配,该种建模方式能够更形象地模拟钢骨架聚乙烯塑料复合管在内压下的变形情况,由仿真结果得知,管材中纬线主要起承压作用,钢骨架最先达到屈服极限,进而管材破坏。3)爆破压力试验证实了理论计算和仿真分析计算的可靠性,爆破实验钢骨架先破坏、继而管材破坏的实验现象,完全符合理论计算和仿真分析得到的纬线起主要承压作用的结果,理论计算公式的建立和仿真模型的建立对今后的工程应用具有很高的参考价值。