波纹金属软管泄漏原因分析

2022-06-21黄薪钢陈建国党丽华马青军曹浩宋南

黄薪钢,陈建国,党丽华,马青军,曹浩,宋南

1.天津市特种设备监督检验技术研究院 天津 300192

2.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

1 序言

波纹金属软管作为输送各种流体介质的管配件,其材质大多选用不锈钢。鉴于波纹金属软管具有质量轻、柔性好、抗疲劳、耐腐蚀、减振降噪及使用寿命长等优点,广泛应用于石化、冶金、机车、船舶、航空航天、特种设备、城市供水及能源建筑等领域[1,2]。

2021年6月,某单位的波纹金属软管在使用过程中发生泄漏,如图1所示。软管材质的牌号为06Cr19Ni10,在常温和-162℃两温度点下交替服役,最大工作载荷为1.6MPa,软管内部介质为液化天然气,工作时会产生振动现象,外部有一层钢丝网套,直接与空气接触,软管与外部网套不接触。软管与上下金属管采用焊接方式连接,钢丝网套与上下金属管的连接,通过外部套管与金属管的焊接实现。针对该泄露问题,天津市特种设备监督检验技术研究院组织相关人员对波纹金属软管的泄漏原因进行分析。

图1 失效波纹金属软管

2 检测方法

采用由外到内、由宏观到微观、同类产品完好件与失效件对比的检测和分析思路,根据波纹金属软管的规格和几何结构,依次对软管开展宏观尺寸检测、无损检测(渗透)、厚度检测和扫描电镜检测。在宏观尺寸检测的过程中分别使用钢尺和游标卡尺对其长度、波纹数、波纹厚度、波纹间距进行检测;采用渗透检测确定其是否开裂及具体失效位置;使用游标卡尺对其失效与未失效位置进行测厚;为了进一步分析失效原因,使用蔡司Gemini SEM 500热场发射扫描电子显微镜对金属软管的失效位置进行检测[3]。

综合所有检测结果,对波纹金属软管的失效原因进行分析。

3 检测结果及分析

3.1 宏观尺寸检测

首先以完好未用的波纹金属软管为基准,对完好未用和失效的波纹金属软管进行宏观对比检测,如图2、图3所示。在检测之前,将整体构件的外层钢丝网套去除,露出波纹金属软管。

图2 完好未用的和失效的波纹金属软管长度检测

图3 完好未用和失效的波纹金属软管波纹间距检测

通过对完好未用和失效的波纹金属软管的长度进行对比测量,发现失效波纹金属软管产生变形,一侧长度为90mm,另一侧长度为87mm;完好未用的波纹金属软管两侧长度均为87mm。同时还发现,完好未用波纹金属软管的波纹数为18个,而失效金属软管的波纹数仅为14个(见图2)。测量完好未用和失效的波纹金属软管中单个波纹的厚度,发现均为3.64mm(见图3)。为了获得波纹金属软管的波纹间距,测量了包含一定数量波纹的波纹金属软管长度,得出其中包括的波纹数与波纹间距数,然后用波纹金属软管长度减去波纹数所占长度,再除以波纹间距数,最终得出波纹间距数的平均值。计算结果表明,完好未用的和失效的波纹金属软管的平均波纹间距分别为0.89mm和2.47mm。

由此说明,失效波纹金属软管的长度、单个波纹厚度与完好未用的波纹金属软管几乎或完全相同;失效波纹金属软管的波纹数少于完好未用的波纹金属软管;失效波纹金属软管的波纹间距大于完好未用的波纹金属软管。失效波纹软管局部受到非正常应力作用,产生塑性变形,使波纹金属软管抵抗变形的能力变弱[4]。

3.2 渗透检测

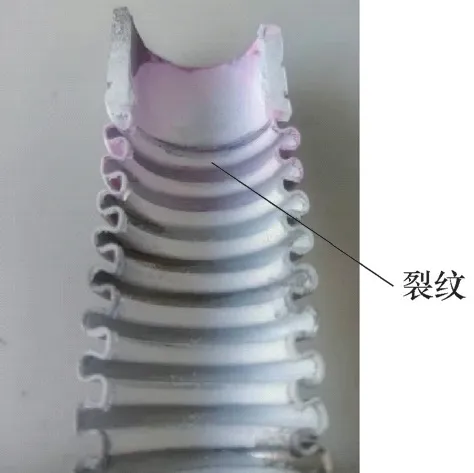

考虑到波纹软管已发生泄漏,现用渗透检测的方法对波纹金属软管的失效位置进行确定。渗透检测主要依据渗透液的流动、可随缺陷的形貌与位置随时改变形状、无间隙依附特性来进行检测[5]。检测前将波纹金属软管对中切开。第一步,对波纹金属软管的外侧进行渗透检测,确定失效位置,如图4所示;第二步,在确定失效位置的基础上,对波纹金属软管的内侧进行渗透检测,对失效位置进行再次确认,如图5所示。

图4 软管外侧渗透检测

图5 软管内侧渗透检测

通过渗透检测发现,波纹金属软管的失效形式为产生裂纹。该裂纹呈横向穿透,出现在波纹金属软管与外侧金属管接口下部的第二道波纹间距内,靠近下部波纹的根部位置,长度约为1cm,且沿裂纹的横向延伸方向存在一道极细的凹槽(见图4)。

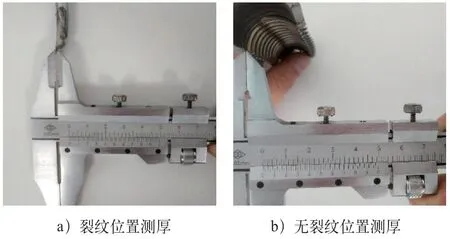

3.3 厚度检测

为了验证波纹金属软管在裂纹处是否存在减薄的情况,将上述用于渗透检测的软管试样清洗干净,在裂纹处进一步进行取样。沿波纹金属软管的纵向将包含裂纹的位置取下,然后将取下的试样沿横向在裂纹处断开(见图6)。并对波纹金属软管的裂纹处与未发现裂纹处进行测厚(未发现裂纹处的测厚在不包含裂纹的另外半侧波纹金属软管上进行),如图7所示。

图6 波纹金属软管裂纹位置取样

图7 波纹金属软管裂纹位置与无裂纹位置测厚

通过厚度检测,发现波纹金属软管的裂纹处与未发现裂纹处的厚度均为0.36mm,不存在厚度减薄的情况,说明波纹金属软管产生裂纹的原因不是减薄造成的。

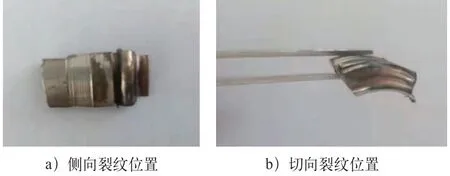

3.4 扫描电镜检测

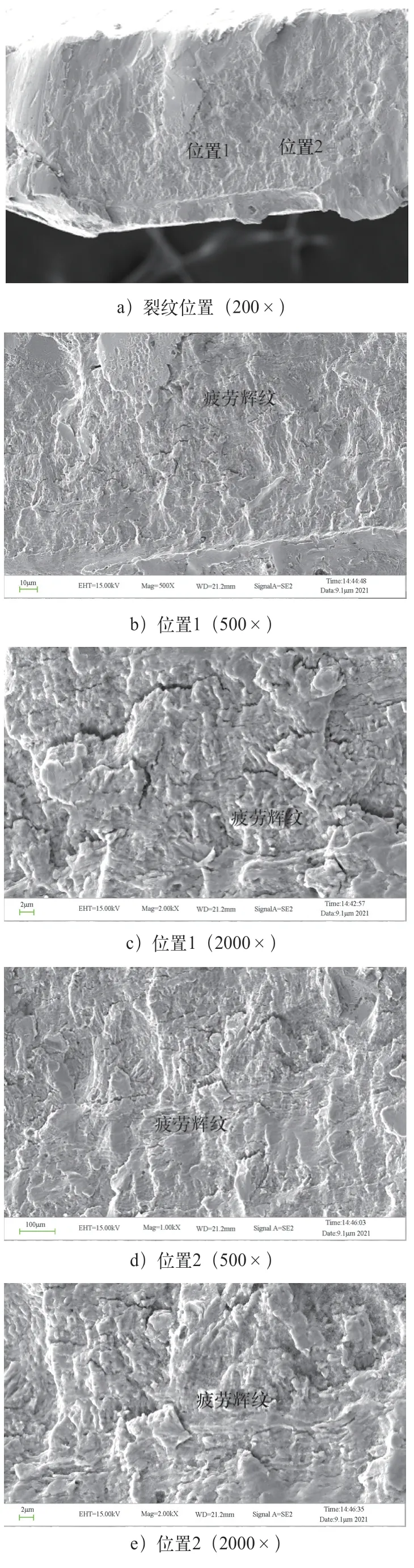

通过以上的理化检测项目,并没有明确波纹金属软管的失效原因。鉴于扫描电子显微镜具有更高且连续可调的放大倍数,可从几倍放大至几十万倍,且金属材料对电子束作用下材料表面的物理现象和信号的敏感程度各不相同,所以扫描电子显微镜成像模式在金属材料研究中的选用显得尤为重要,适用于直接观察试样凹凸不平的表面尤其是断口的细微结构[6]。因此,为了确定裂纹的断裂方式,采用扫描电镜对其裂纹位置的断口进行检测分析,检测位置如图8所示,检测结果如图9所示。检测过程中,首先在低放大倍数下,随机选择两个位置,即位置1和位置2,随后对位置1和位置2进行不同放大倍数的扫描电镜检测。

图8 波纹金属软管裂纹处扫描电镜检测位置

图9 波纹金属软管裂纹断口的扫描电镜检测结果

由图9可知,波纹金属软管的裂纹断口形貌中存在典型的多组近似平行的弯曲线条,为典型的疲劳辉纹形貌[7],说明波纹金属软管的断裂方式为疲劳断裂。

4 结论及建议

基于以上检测结果和分析,对波纹金属软管的失效原因分析如下。

1)该波纹软管工作时,液化天然气进入波纹金属软管时,波纹金属软管会发生振动,而振动导致的疲劳失效是常见的原因[8]。

2)由宏观尺寸检测结果可知,失效的波纹金属软管与完好未用的波纹金属软管相比,两者的长度和单个波纹的厚度相同,但是失效的波纹金属软管波纹数更少、波纹间距更大(相差近3倍),这种结构的波纹金属软管在使用过程中更加处于“吃劲”状态,失效波纹软管局部受到非正常应力作用而产生塑性变形,使波纹金属软管抵抗变形的能力变弱。

3)波纹金属软管的两端与外侧金属管采用焊接的方式相连,且失效位置的金属有明显过热发暗迹象,正好处于或邻近焊接热影响区,强度会低于其他位置。

4)在发现裂纹的波纹间距内,沿裂纹的横向延伸方向存在一道极细的凹槽,这会导致该处强度更低,也更易发生失效。

综合以上因素共同作用的结果,最终导致波纹金属软管在波纹间距的凹槽处发生疲劳断裂失效。

依据波纹金属软管失效分析结果,笔者建议改进措施可从以下两方面入手。

1)在波纹金属软管使用前,应严格管控材质、尺寸的规范性。

2)严格控制波纹金属软管两端与外侧金属管的焊接工艺,不要出现过热软化现象。