金属耐磨蚀表面复合处理绿色节能新技术

2022-06-21仲崇阳孙金全李福杰赵宇航杨洁王鹏宇张海峰谢鲲李文生

仲崇阳,孙金全,李福杰,赵宇航,杨洁,王鹏宇,张海峰,谢鲲,李文生

山东科技大学材料科学与工程学院 山东青岛 266590

1 序言

渗氮是一种常见的表面处理方法,因其工艺简单、经济性好,且处理后具有良好的耐磨性与耐蚀性而广泛应用于交通运输、石油化工、工程机械等领域。渗氮可分为液体渗氮[1]、离子渗氮[2]和气体渗氮[3]。液体渗氮又称盐浴渗氮,具有处理时间短,渗层均匀,产品稳定性及质量合格率高,以及变形小等特点,但液体盐浴中含大量的氰化物,存在较大的环境危害[4]。离子渗氮的渗层组织可控,能耗小,生产周期短,无污染,但设备投资较高。气体渗氮具有工艺简单、设备投资小等优点,但化合物层存在微孔孔隙[5,6]。此外,渗氮化合物层存在痕量的α-Fe相,形成微区电化学腐蚀,严重影响渗氮零件的耐蚀性[7]。

2 化合物层对耐蚀性的影响

渗氮化合物层的微观结构和物相组成影响其耐磨性和耐蚀性。化合物层中氮化物热力学性能不稳定,部分氮化物分解,活性氮原子结合形成氮气,在渗氮过程中向表面逸出形成孔洞,导致化合物层疏松多孔(见图1)。疏松多孔的化合物层会降低化合物层的耐蚀性,腐蚀介质通过多孔结构形成的通道进入化合物层内部,发生腐蚀[5]。FATTAH M等[6]研究了不同渗氮温度下形成多孔区对材料表面耐蚀性的影响,在疏松的孔隙内存在微弱电流,形成原电池使腐蚀加剧。

图1 纯铁渗氮过程中多孔区形成示意

通常情况下,化合物层厚且表面致密的试样耐蚀性好[8]。

化合物层的物相组成是影响耐蚀性的重要因素。ZHANG等[9]开发了不锈钢低温离子渗氮技术,获得了单相硬化层即含氮膨胀奥氏体相,称之为“S 相”。氮原子固溶于奥氏体晶格内部,抑制氮化铬在晶界处析出,获得良好的表面硬度和耐蚀性。HARUMAN等[10]研究了低温气体渗氮对奥氏体不锈钢和双相不锈钢的摩擦腐蚀性能的影响,双相不锈钢渗层厚且具有较好的耐蚀性。BORGIOLI等[11]研究了不锈钢不同合金元素和含量对化合物层组织的影响。研究表明,高锰低镍时有利于形成氮化物;高钼时有利于提高“S相”的稳定性,提高渗层的耐蚀性。此外,渗氮化合物层存在痕量的α-Fe相,形成微区电化学腐蚀,严重影响了渗氮零件的耐蚀性。

3 渗氮氧化处理研究进展

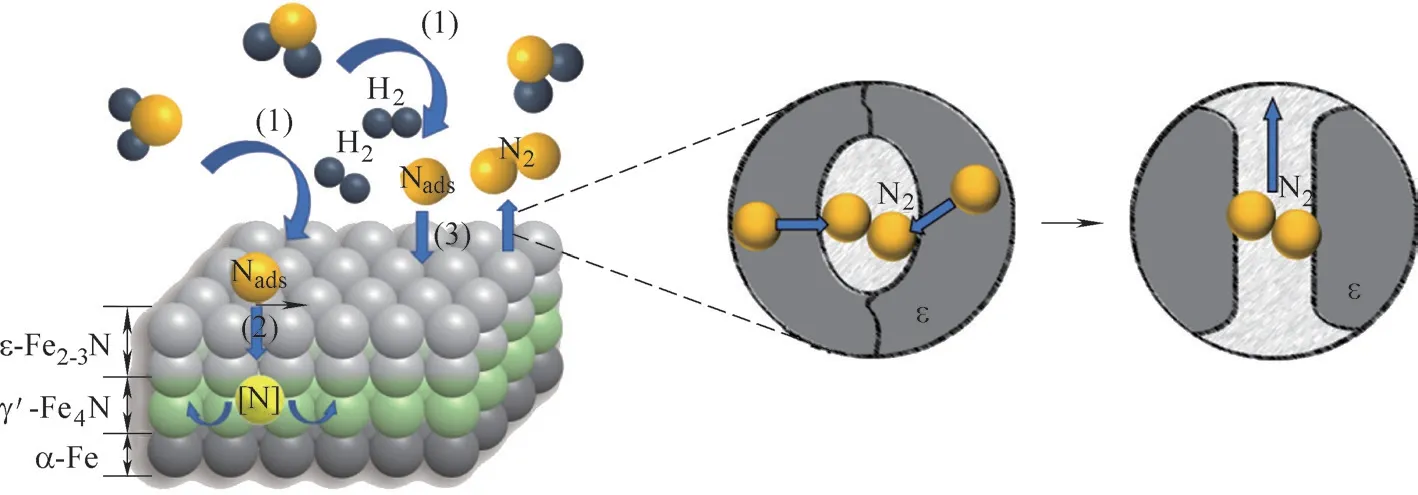

Nitrotec工艺[12]处理后零件表面获得良好的耐蚀性(见图2),主要分为三种工艺:第一种是气体碳氮共渗、氧化、淬火和封闭处理(Nitrotec),用来强化和提高零件耐磨性、抗黏着力及耐蚀性;第二种是气体碳氮共渗、氧化、抛光和再氧化(Nitrotec S),使其具有优于镀铬的耐磨性和耐蚀性;第三种是在第一种工艺后再增加渗碳(Nitrotec C)工艺,获得更深的硬化层及优良的强度。

图2 Nitrotec工艺处理活塞、销、球头螺柱

Nitrotec工艺采用氧化层与保留在微孔层中的有机密封剂相结合的方法,其耐蚀性优于电镀部件,中性盐雾试验可达400h 以上。经Nitrotec工艺处理后的零件,表面光洁,表层致密性好,提高了服役寿命。

Nitrex针对金属零部件表面性能进行研究,通过渗氮、氧化、渗氮氧化等技术提高材料耐磨、抗疲劳、耐腐蚀等性能,其主要有气体渗氮NITREG®、碳氮共渗NITREG®-C、氧氮化ONC®、不锈钢气体渗氮NITREG®-S等技术。经氧氮化 ONC®工艺处理的轴和活塞 (见图3),盐雾试验超过400h,表明其具有优异的耐蚀性。

图3 Nitrex工艺处理活塞、汽车轴盐雾试验

4 纳米稀土原位界面催化渗氮氧化处理技术

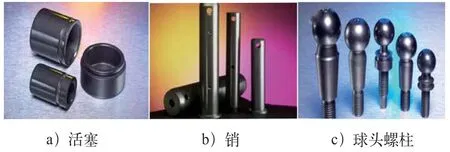

传统渗氮化合物层存在微观孔隙、残留α-Fe相制约了化合层的耐蚀性。结合材料合金成分,表面耐磨、耐蚀工况要求,本课题组设计了原位催化剂,开发了纳米稀土原位界面催化渗氮氧化处理技术(NOR技术)。该技术工艺流程如图4所示,利用氢气的还原性将Fe2O3还原为Fe3O4,在表层形成一层致密的Fe3O4相。

图4 NOR技术工艺流程

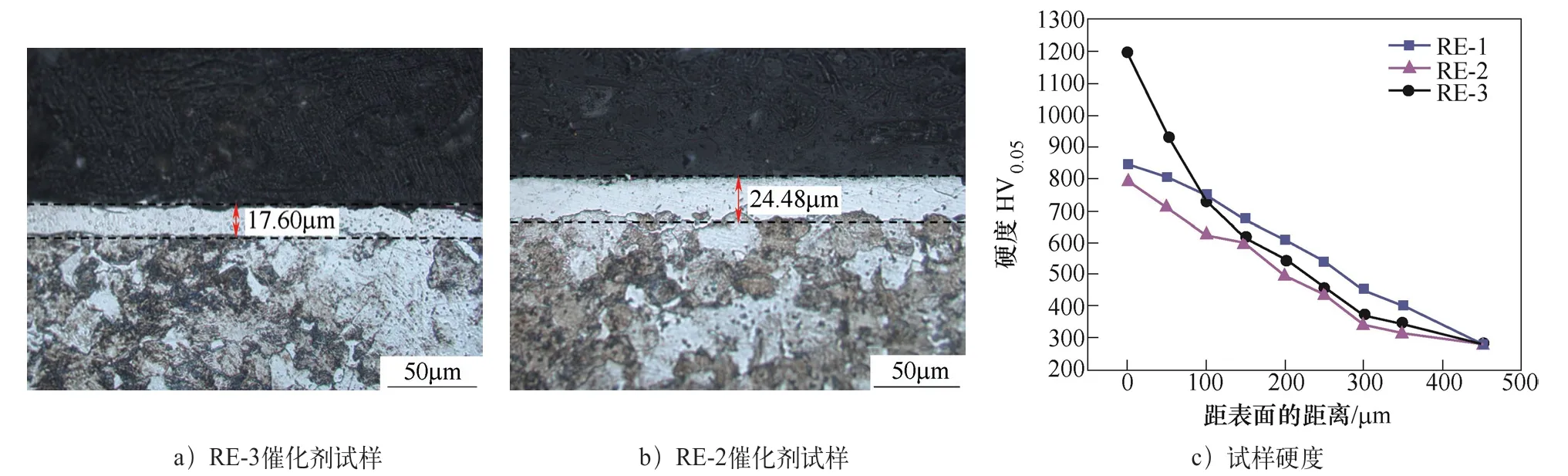

40Cr催化渗氮剖面金相组织及硬度如图5所示。催化剂可以显著提升渗氮效率,40Cr渗层最厚达到了24.48μm,渗氮效率高于传统渗氮方法。催化剂可以显著提升试样表面硬度,表面硬度最高可以达到1200HV0.05,高于镀硬铬和传统渗氮硬度。RE-2催化剂的试样渗氮层最厚,达到了24.48μm,RE-3催化剂的试样渗层厚度仅有17.60μm。结果表明催化剂具有催渗的作用,加快了活性氮原子的扩散速率,提升化合物层厚度和硬度。

图5 40Cr 催化渗氮(530℃×10h)剖面金相组织与剖面硬度曲线

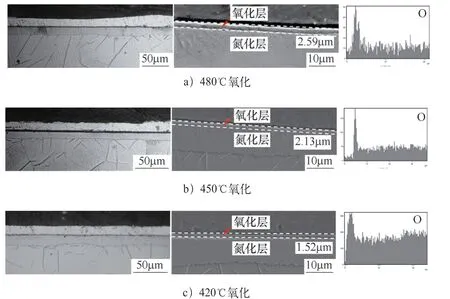

NOR技术是在渗氮零件表面再进行氧化处理,可以减小摩擦系数并提高耐蚀性。图6所示为经NOR技术处理的纯铁试样显微组织及EPMA线扫描分析图,表面氧元素含量较高,形成了氧化层。45钢表面经过NOR技术处理后可形成均匀复合层,复合层由表及里分别为氧化层、化合物层、扩散层。其中氧化层(1~3μm)主要为Fe3O4相,该相具有反式尖晶石结构,耐蚀性能好;化合物层中主要为γ'-Fe4N及ε-Fe2-3N相。

图6 NOR技术处理纯铁试样显微组织及EPMA线扫描分析

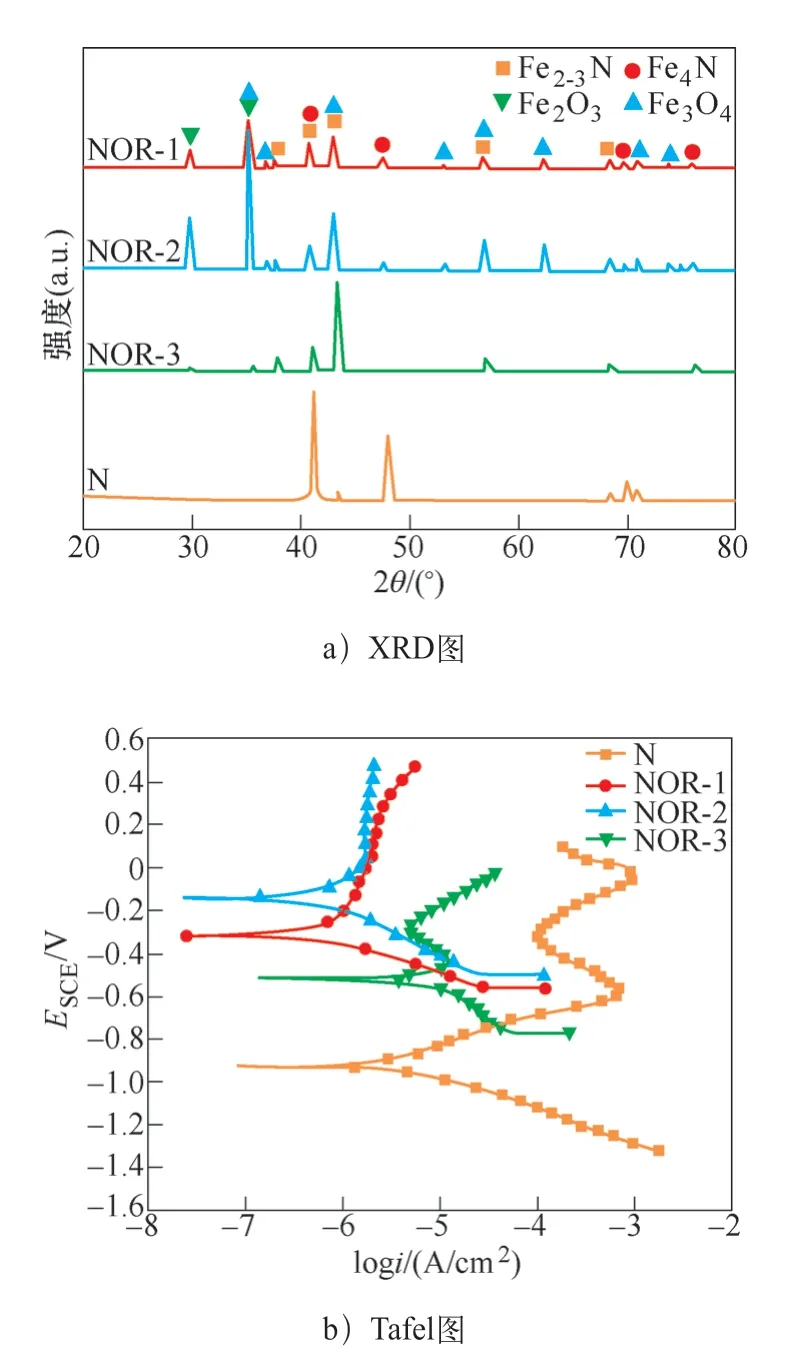

经NOR技术处理的纯铁表层含有Fe3O4、ε-Fe2-3N和γ'-Fe4N相,没有氧化的氮化试样表面仅有氮化物层Fe2-3N和Fe4N相。电化学测试表明,氮化试样腐蚀电位为-0.920V,NOR技术处理试样腐蚀电位分别为-0.521V、-0.142V及-0.319V,均高于N,腐蚀电位越高,耐蚀性越好,表明NOR技术可有效提高氮化样品的耐蚀性。其中NOR-2耐蚀性最好,NOR-1次之,N较差,该结果与XRD表征结果一致,如图7所示。

图7 纯铁渗氮及NOR技术处理的XRD图和Tafel图

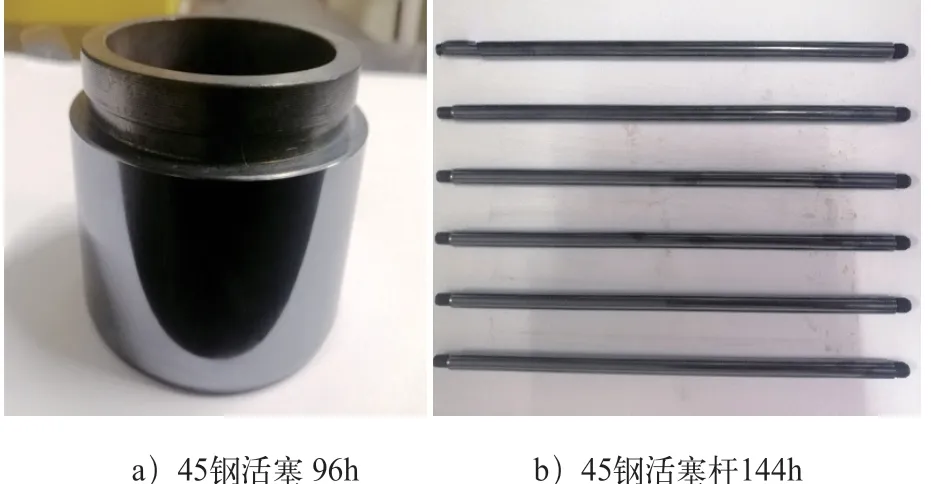

按照GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》要求,NOR技术处理的45钢活塞表面呈光亮黑色,宏观形貌均匀、致密,96h盐雾试验未发现锈迹(见图8a),表明其耐蚀性能良好。

45钢活塞杆的144h盐雾试验后无锈蚀(见图8b),表明其具有优异的耐蚀性,满足了产品技术要求。

图8 NOR技术处理活塞和活塞杆中性盐雾试验

5 结束语

NOR技术表面改性成本低于镀铬、镀镍及QPQ处理。NOR技术可提高零件表面耐磨性(表面硬度 ≥600HV0.05);中性盐雾试验可达96h以上,满足镀铬、镀镍处理硬度和耐蚀性技术要求;处理温度低,零件畸变小,满足零件尺寸精度要求;节能环保,对环境友好。NOR技术对设备要求不高,符合国家“双碳”发展战略,为替代电镀表面处理开辟了新途径,具有良好的市场发展前景。