大跨径多跨连续槽形钢梁顶推施工方案比选与力学性能分析*

2022-06-21杨金龙曾华新

杨金龙,曾华新,赵 林

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.长沙市城市建设投资开发集团有限公司,湖南 长沙 410100)

0 引言

随着我国现代化钢铁产业的迅速发展及钢结构加工与制造技术的日新月异,钢构件因具有断面尺寸小、自重小、塑性与韧性好、抗压与抗剪强度相对较高的特点,广泛应用于桥梁设计与施工中。

与传统混凝土梁相比,槽形钢梁具有装配化程度高、施工精度高、经济效益好、工期短的特点,使其成为大跨度桥梁的首选梁型。对于跨越江河、峡谷或其他构筑物的槽形钢梁,当采用吊装法施工受限时,通常采用顶推法施工。

对于双幅顶推梁桥,常用的施工工艺包括分幅顶推与先顶推后横移。本文依托暮坪湘江特大桥工程,对顶推施工工艺进行比选。采用ANSYS软件建立有限元模型,对不同工况下的槽形钢梁力学性能进行分析。

1 工程概况

图1 西侧涉水引桥总体布置(单位:m)

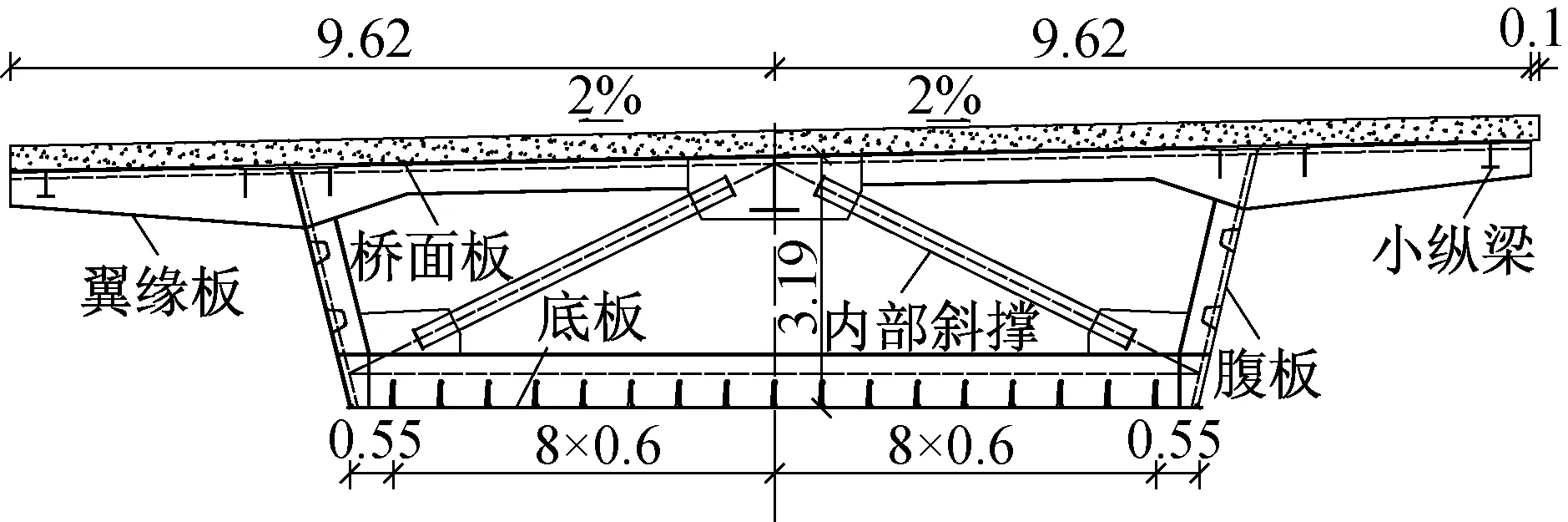

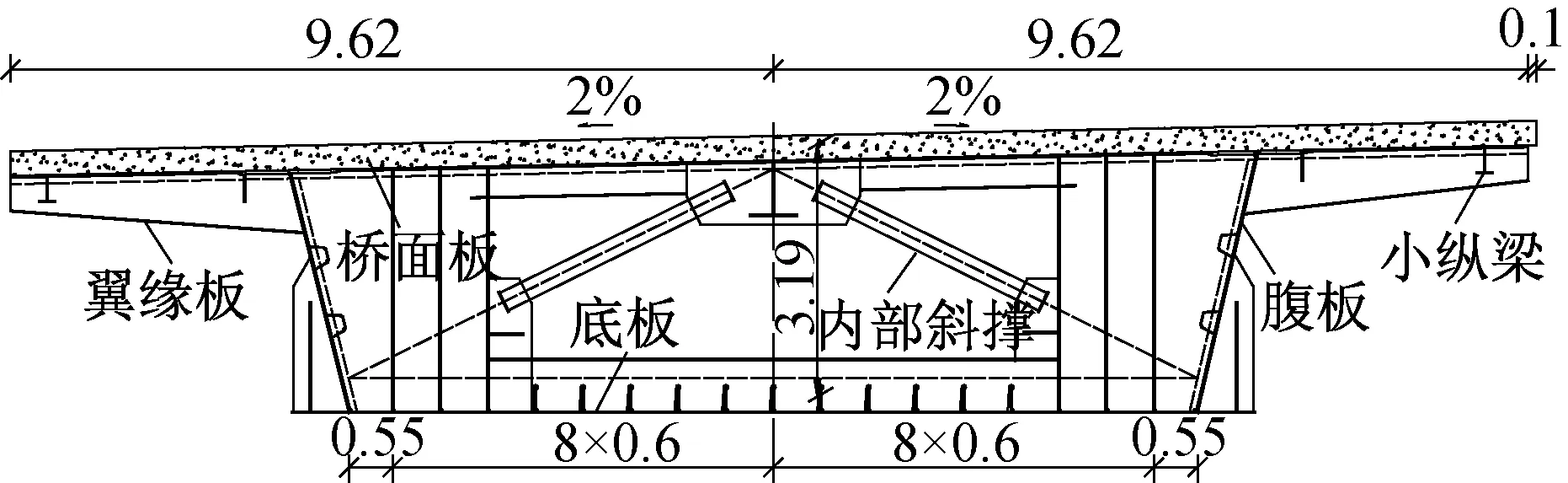

槽形钢梁由钢顶板、翼缘板、腹板、底板、内部斜撑及各构件加劲肋组成,如图2,3所示。槽形钢梁顶板厚32~40mm,宽1.2~1.8m;腹板厚22~36mm,倾斜率约1∶4.01;底板厚18~36mm。

图2 跨中位置槽形钢梁横断面(单位:m)

图3 支座处槽形钢梁横断面(单位:m)

根据槽形钢梁起重设备起重能力及道路运输要求,单幅槽形钢梁顺桥向共划分46个节段,包括1个长3.29m的I型墩顶梁段、44个长7m的标准节段和1个长3.38m的Ⅱ型墩顶节段,单榀梁最重达103.73t。

2 工艺比选

结合引桥跨既有湘江大堤及桥墩处于涉水环境的特点,如设置墩旁顶推临时墩,增加了临时措施的投入量,使施工成本增加,且涉水环境下临时墩安装与拆除难度大,因此引桥槽形钢梁采用永久墩作为顶推墩,无须增设墩旁顶推临时墩。对同类型工程顶推设计方案进行调研,对横移顶推法与分幅顶推法进行综合分析,以期选择较优的顶推设计方案,用于指导实际施工。

2.1 横移顶推法

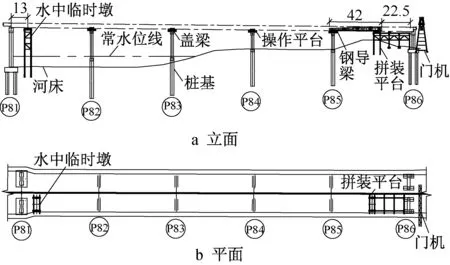

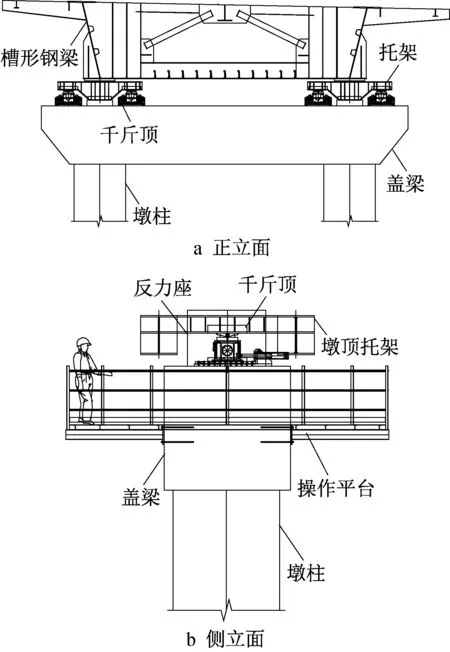

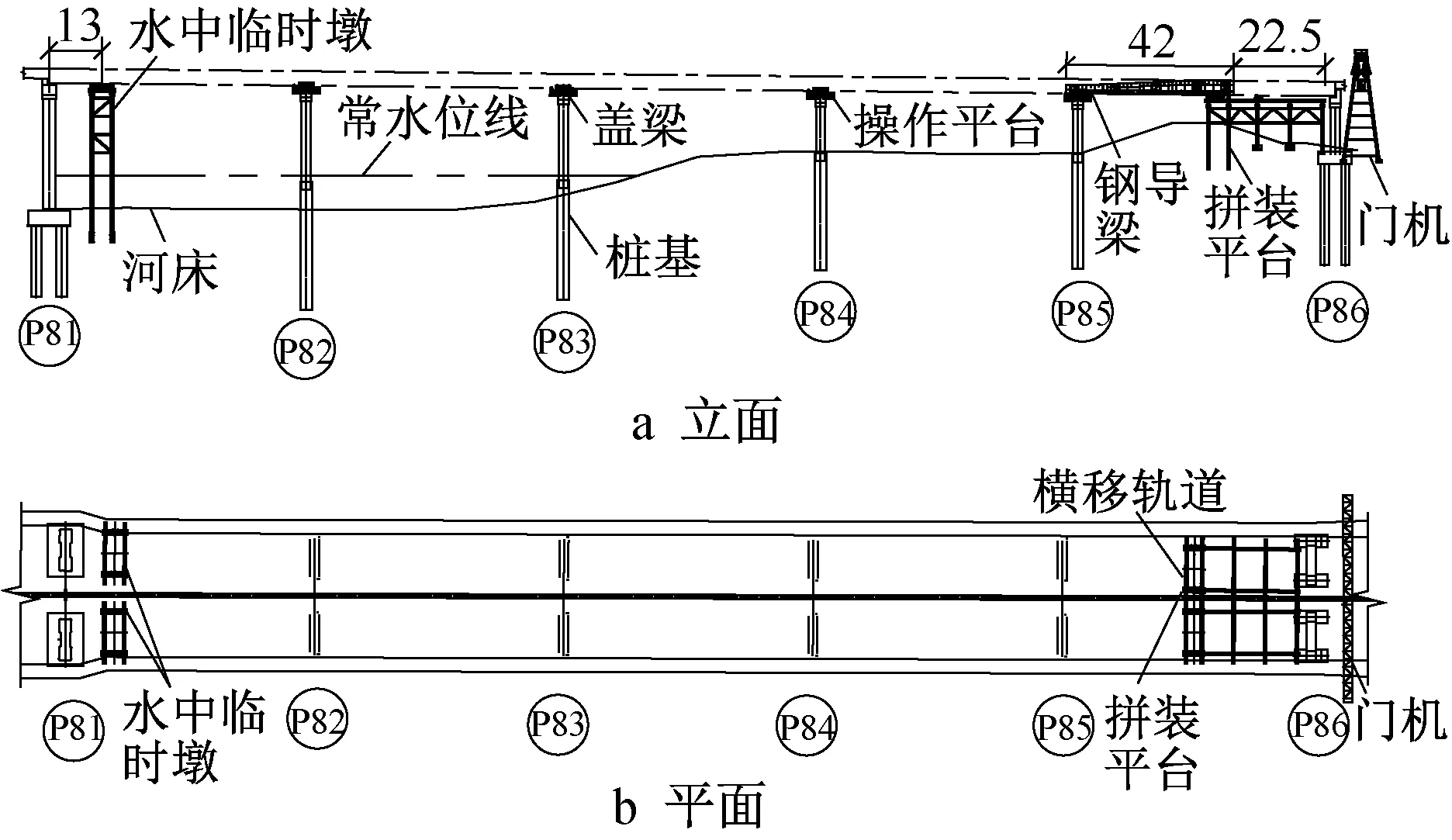

在左幅位置设置拼装平台,在永久墩墩顶位置设置步履式千斤顶,因涉水引桥顶推施工时P81墩主桥钢梁已架设,为便于导梁拆除,需另设水中临时墩,横移顶推法总体设计方案如图4所示,千斤顶与操作平台布置如图5所示。

图4 横移顶推法总体设计方案(单位:m)

图5 千斤顶与操作平台布置

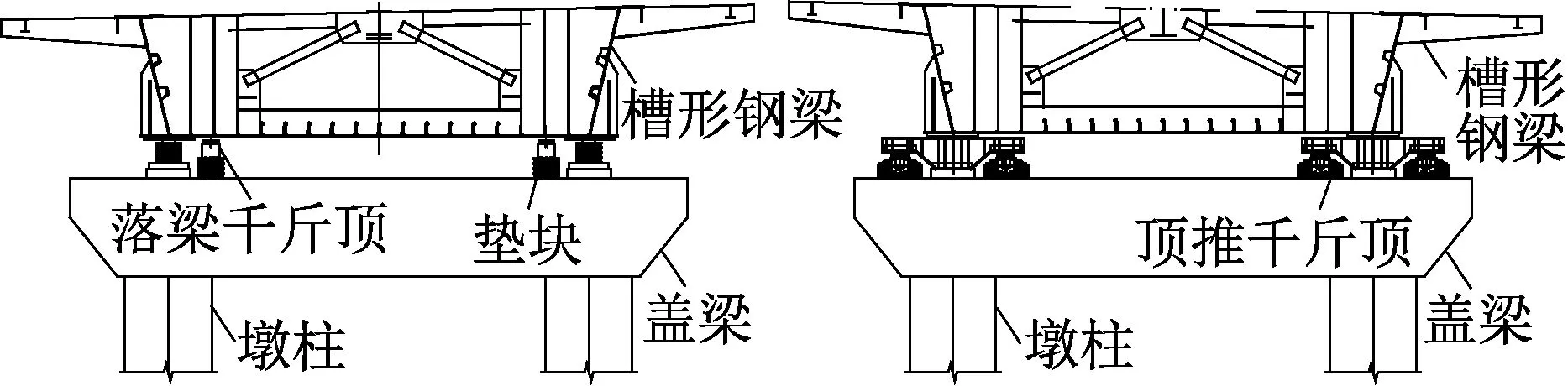

在拼装平台大里程侧,通过门式起重机将右幅槽形钢梁节段提升至拼装平台,按节段顺序依次完成初始节段吊装与焊接工作,并连接首节导梁与槽形钢梁。重复节段吊装、焊接与顶推步骤,直至首节槽形钢梁就位后拆除导梁,将半幅槽形钢梁临时落于反力座上,随后移除顶推托架和顶推千斤顶,安装横移轨道和水平千斤顶(见图6),当槽形钢梁整幅横移至右幅位置后临时搁置在垫块上,拆除横移千斤顶和主梁,改用落梁千斤顶,使整幅槽形钢梁逐步回落于永久墩上,随后重复槽形钢梁吊装、焊接与顶推施工,直至完成左幅槽形钢梁落梁。

图6 横移轨道和水平千斤顶布置示意

2.2 分幅顶推法

在左、右幅位置均搭设拼装平台和水中临时墩,在永久墩墩顶位置设置步履式千斤顶,如工期允许,临时结构可周转使用,分幅顶推法总体设计方案如图7所示。

图7 分幅顶推法总体设计方案(单位:m)

待左幅槽形钢梁顶推至P81墩后,将拼装平台周转至右幅处安装,完成初始节段吊装与焊接工作。将拆除的导梁转运至右幅平台上焊接,然后将槽形钢梁节段顶推出拼装平台,此时左幅线形已调整完成,并进行落梁施工,如图8所示。

另外,IEC 61375标准已经颁布多年,各厂家生产出了各类通信板卡,在城市轨道交通及高铁列车中广泛应用,然而,在实际工程应用过程中,仍然存在参数匹配问题,需要继续深入研究。

图8 左幅落梁、右幅顶推示意

2.3 比选结果

分别对2种施工工艺成本与工期进行测算,对优缺点进行综合分析,结果如表1所示。

表1 施工工艺比选结果

横移顶推法虽减少了拼装平台和水中临时墩安拆量,但为实现整幅槽形钢梁横移,需投入大量的临时措施费,如横移轨道及盖梁局部加强费用,且横移过程中盖梁和墩柱受力不均匀,偏载较大,可能对主体结构产生影响,因此横移过程中不可控因素多,施工设备及操作人员多,作业风险大。

综上所述,为确保如期、高效完成槽形钢梁施工,本工程选用分幅顶推法完成槽形钢梁施工。

3 顶推方案优化

在确保分幅顶推方案合理可行、安全可靠的前提下,对顶推设计方案进行进一步优化,充分体现方案的实用性与经济性。

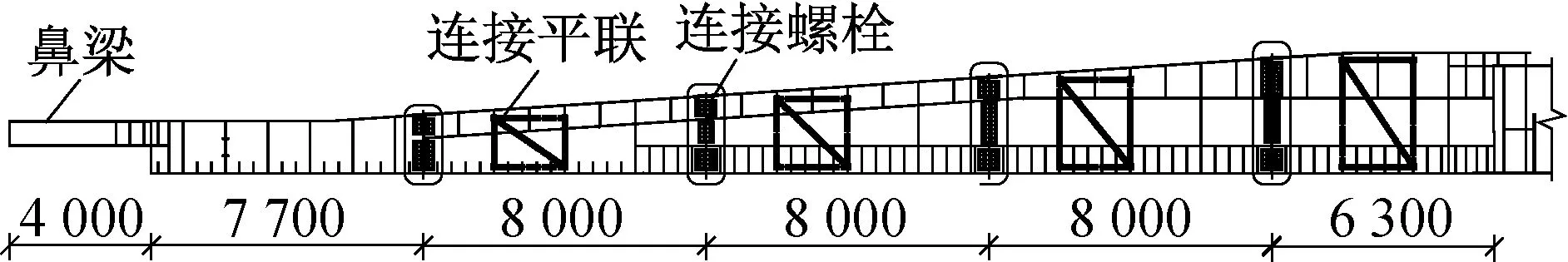

3.1 导梁优化

在满足结构受力的前提下,从施工便利性的角度出发,对导梁结构组成及整体质量进行设计优化。考虑到顶推过程中导梁前端挠度过大,存在过墩困难的问题,在导梁前端设计长4m的鼻梁,辅助导梁过墩,导梁立面设计如图9所示。对顶推过程中导梁结构受力进行模拟分析,根据分析结果对导梁分节长度、变截面设置位置、变截面高度进行合理优化,从而减小导梁自重。导梁根部通过上、下翼板与槽形钢梁相连,槽形钢梁连接高度设计为3.49m。为方便导梁倒转,除根部节段与箱梁现场焊接为整体外,其余节段现场栓接,横梁与主梁通过销轴连接。

图9 导梁立面

3.2 墩顶托架与反力座优化

受墩顶盖梁纵向空间限制,步履式千斤顶摆放完成后无多余空间设置垫墩,槽形钢梁由于无落梁支座,使千斤顶无法完成回油及自平衡的顶推过程。

通常采用在墩旁设置临时墩或扇形托架等方式解决墩顶纵向空间受限的问题,但在墩旁设置临时墩的方式增加了措施费,使整个顶推方案成本增加。而设置扇形托架的方式需布设大量预埋件,对主体结构外观影响较大,且增加了临时措施费。

在充分利用支座与盖梁横向空间的基础上,设计如图10所示的结构,步履式千斤顶摆放于支座两侧,与墩顶托架连成整体,借助墩顶垫石与支座设置反力座,墩顶托架与反力座分离布置。

图10 墩顶托架与反力座布置

顶推施工时,竖向千斤顶附带墩顶托架共同起顶槽形钢梁,水平千斤顶向前顶推整个结构,顶推至最大行程后,竖向千斤顶将整个结构临时落于反力座上,水平千斤顶回油过程中使墩顶托架回位,至此完成1个顶推行程。

起顶时墩顶托架作用于槽形钢梁腹板正下方,以使槽形钢梁受力满足要求。通过设置反力座,便于槽形钢梁落梁,解决了受限空间下千斤顶与垫墩设置难题。

3.3 拼装平台优化

半幅槽形钢梁顶推施工完成后,需将拼装平台拆除,并周转至另外半幅槽形钢梁处安装。借助门机将拼装平台整体横移至另外半幅槽形钢梁位置,通过在拼装平台扩大基础上设置横移轨道,省去了拼装平台安拆步骤,缩短了顶推施工前的准备时间,有利于缩短工期。

4 槽形钢梁顶推过程受力分析

4.1 荷载与边界条件

除考虑槽形钢梁与导梁自重外,附加工作风速下的风荷载。在槽形钢梁尾端支座位置施加3个自由度位移约束,其他支座位置处均施加竖向位移约束。

对于槽形钢梁及导梁最大位移,按照荷载设计标准值进行计算。对于支反力和槽形钢梁应力,按照荷载基本组合进行计算。

4.2 工况分析

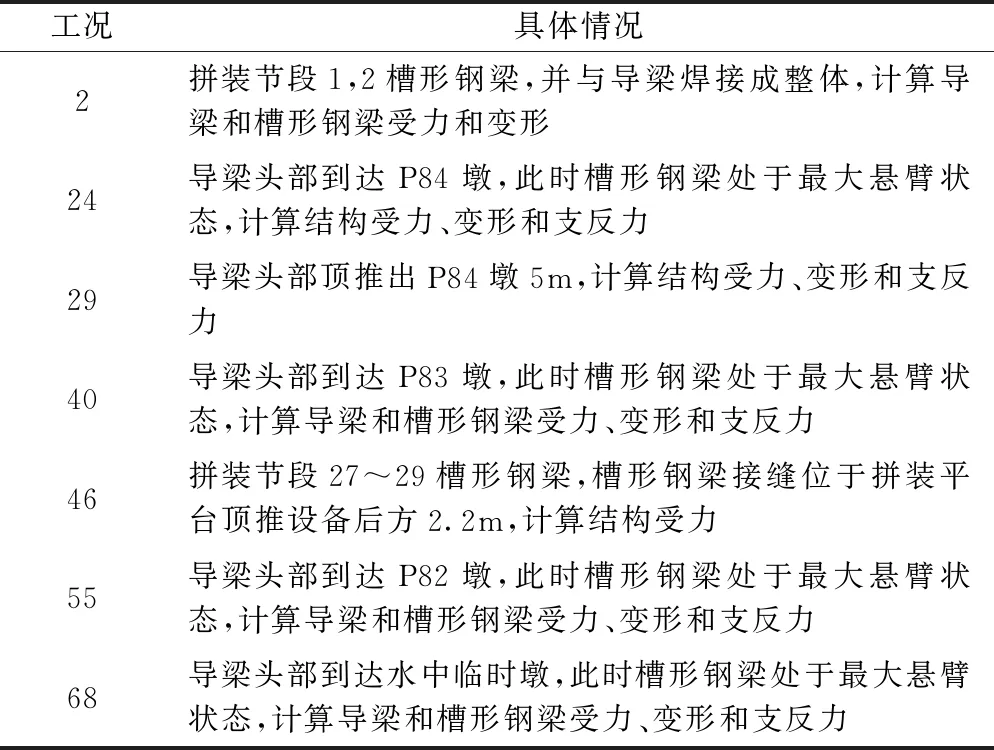

根据顶推设计方案、永久墩分布及施工步骤等,对单幅顶推过程中81个施工工况进行受力分析,关键工况如表2所示。

表2 关键工况

4.3 顶推过程分析

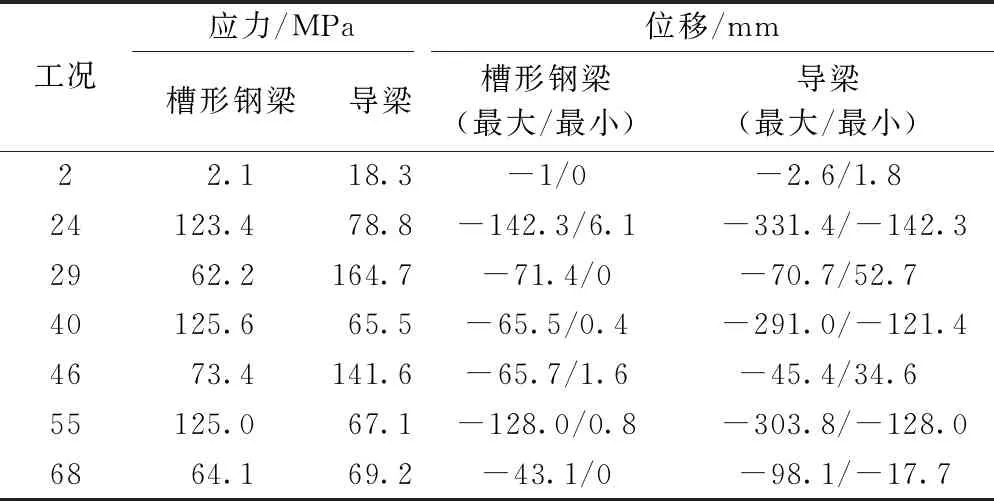

采用有限元软件ANSYS对槽形钢梁顶推施工过程进行模拟分析,其中槽形钢梁和导梁采用梁单元Beam188模拟,关键工况计算结果如表3所示。

表3 关键工况计算结果

由表3可知,导梁最大应力出现在工况29,对应的结构应力云图如图11所示。由于导梁最大应力小于抗弯强度设计值,表明导梁强度满足结构受力要求,顶推过程中导梁最大变形满足刚度控制要求。

图11 工况29结构应力云图(单位:MPa)

由表3可知,槽形钢梁最大应力出现在工况40,对应的结构应力云图如图12所示。由于槽形钢梁最大应力小于抗弯强度设计值,最大变形小于允许值,表明槽形钢梁强度与刚度均满足结构受力要求。

图12 工况40结构应力云图(单位:MPa)

5 结语

本文依托暮坪湘江特大桥工程,对大跨径多跨连续槽形钢梁顶推工艺、结构优化及力学性能进行分析。

1)对顶推工艺进行综合比选分析,分幅顶推设计方案在施工成本、工期及施工风险性方面具有优势,较适用于本工程槽形钢梁顶推施工。

2)对导梁设计进行优化,在满足施工要求的前提下,将导梁设计为变截面的形式,尽可能减少导梁钢材的投入,通过优化鼻梁长度,辅助导梁过墩。

3)充分利用墩顶横向空间,对墩顶托架与反力座结构形式及摆放位置进行合理优化,减少预埋件安装数量,满足梁底接触长度设计要求,实现无墩旁托架法顶推施工。

4)通过在拼装平台扩大基础上设置横移轨道,减少平台安拆工作量,缩短顶推施工前的准备时间,缩短工期。

5)采用ANSYS软件建立有限元模型,对导梁与槽形钢梁在顶推施工各环节的力学性能进行分析,验证了导梁与槽形钢梁应力及变形满足结构受力要求。