厚煤层沿空巷道破碎围岩注浆加固技术研究与应用

2022-06-21黄祖军谢益盛

黄祖军 谢益盛

(淮北矿业(集团)有限责任公司朱仙庄煤矿,安徽 宿州 234111)

1 工程概况

山西晋城无烟煤矿业集团有限公司成庄矿4310工作面主采3#煤层,3#煤层平均厚度为6 m,平均倾角为2°,煤层松软破碎。煤层直接顶岩层为泥岩,均厚4.2 m,基本顶岩层为中粒砂岩,均厚为11.2 m。4310 工作面布置4 条回采巷道,其中4220巷和4224 巷为工作面进风巷,4219 巷和4224 巷为工作面回风巷,具体工作面布置形式如图1 所示。4220 巷与上区段4308 工作面采空区之间的净煤柱宽度为10 m,归类为沿空掘进,巷道沿3#煤层底板掘进作业。

图1 4310 工作面布置示意图

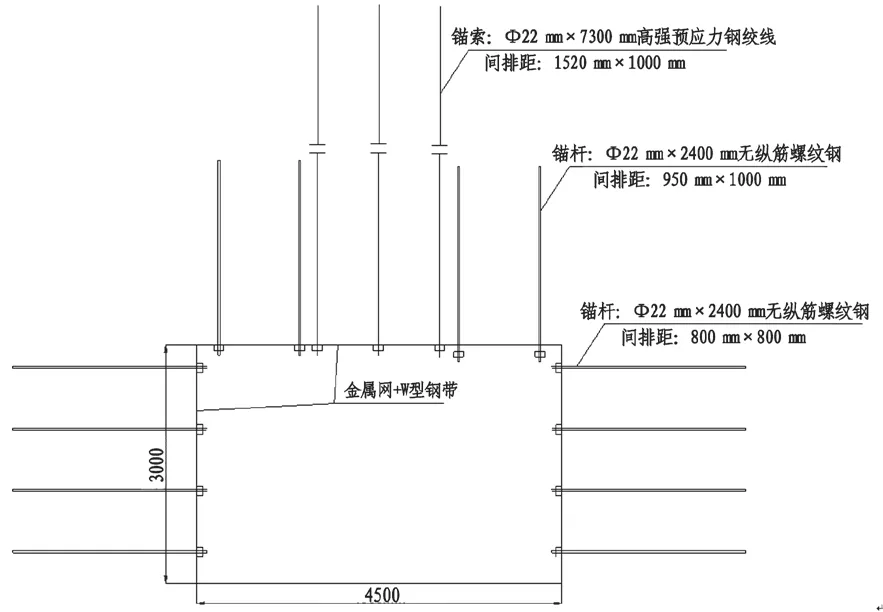

4220 副巷断面为矩形,掘进宽度× 高度=4500 mm×3000 mm,巷道采用锚网索支护,顶板采用锚索补强支护,锚索采用三花布置,当巷道断面采用一根锚索补强支护时,锚索布置在巷中位置处,顶板和两帮锚杆预紧扭矩分别为300 N·m 和200 N·m,锚索预紧力为120 kN,具体锚网索各项支护参数如图2。通过矿压分析得出,巷道沿空掘巷期间,围岩变形量大,顶板及两帮最大下沉量分别为0.7 m 和1.2 m,围岩变形后顶板破碎围岩区域最大下沉量达到0.7 m,两帮最大移近量达到1.2 m,严重影响巷道正常使用。为保障巷道围岩的稳定,拟对围岩采用注浆加固技术,为保障注浆效果,需对注浆加固技术进行研究和方案设计。

图2 巷道支护断面图(mm)

2 层次多循环注浆技术

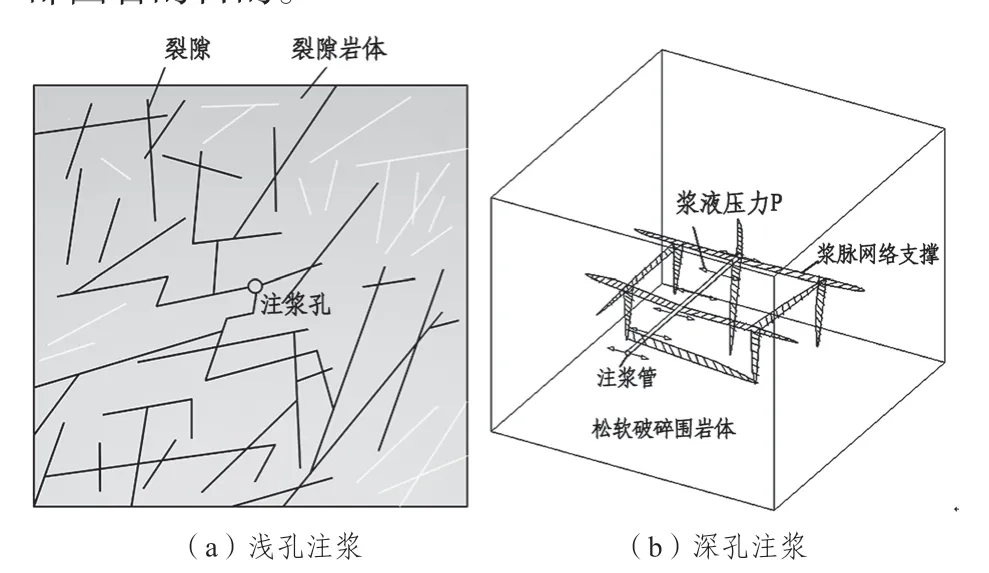

层次多循环注浆加固技术主要原理为针对不同深度层次的围岩体分别进行多循环注浆,由于巷道浅部围岩和深部围岩的裂隙发育特征不同,浅部围岩和深部围岩注浆方式及浆液扩散形态也存在较大差异,采用多层次注浆加固技术能够保障围岩具有多层承载壳体[1-3],提升围岩承载能力,采用多循环注浆技术有效提升注浆效果,具体层次多循环注浆技术原理如下:

(1)层次注浆原理(如图3)。针对巷道围岩浅部区域贯通性裂隙发育,浆液在浅部围岩体内主要以充填扩散为主,巷道深部围岩相对完整,围岩应力大,裂隙发育较少,浆液在深部围岩体内扩散以劈裂注浆为主[4-5],通过深部注浆管,采用高渗透性、低粘度注浆材料,配合高压注浆,达到加固深部围岩的目的。

图3 层次注浆加固原理图

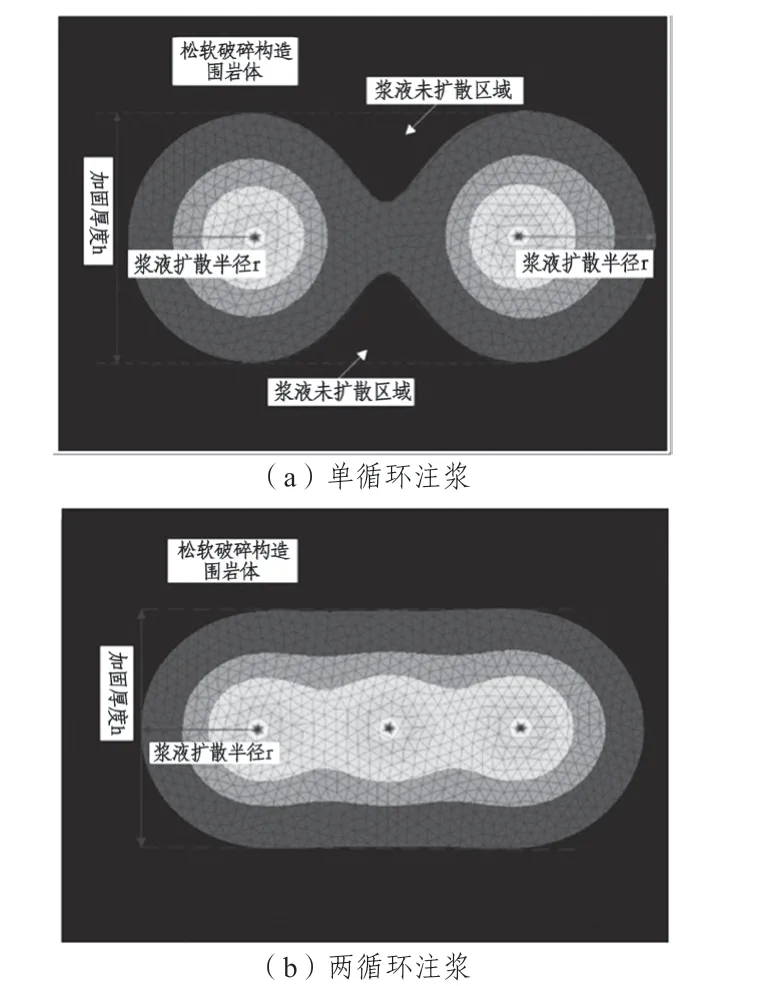

(2)多循环注浆原理。目前常采用的注浆方式为单循环注浆和多循环注浆,现采用3DEC 进行两种注浆方式的模拟对比分析[6-7],建立模型长×宽×高=10 m×10 m×10 m,设置注浆采用的新型水泥注浆材料的配比为:525 水泥40%,矸石粉30%,增强剂20%,悬浮剂9%,成岩剂1%;浆液水灰比设置为0.5。

模拟作业时,设置注浆压力为6 MPa,注浆排距为6 m,根据模拟结果得出不同注浆方式下浆液扩散形态如图4。

图 4 单循环和两循环多孔注浆浆液扩散形态图

分析图4 可知,采用单循环注浆工艺时,在注浆加固厚度h 内,存在未扩散区域,破碎围岩体注浆形成的承载壳体不完整;采用两循环注浆工艺时,在加固厚度h 范围内,浆液均匀扩散,注浆效果明显优于单循环注浆。

3 注浆方案及效果

3.1 注浆方案

4220 副巷注浆作业时,注浆材料采用新型水泥复合材料,注浆作业时采用层次多循环注浆技术,具体注浆方案如下:

(1)注浆材料及水灰比。注浆材料配比为525水泥40%,矸石粉30%,增强剂20%,悬浮剂9%,成岩剂1%;浆液水灰比为0.5。

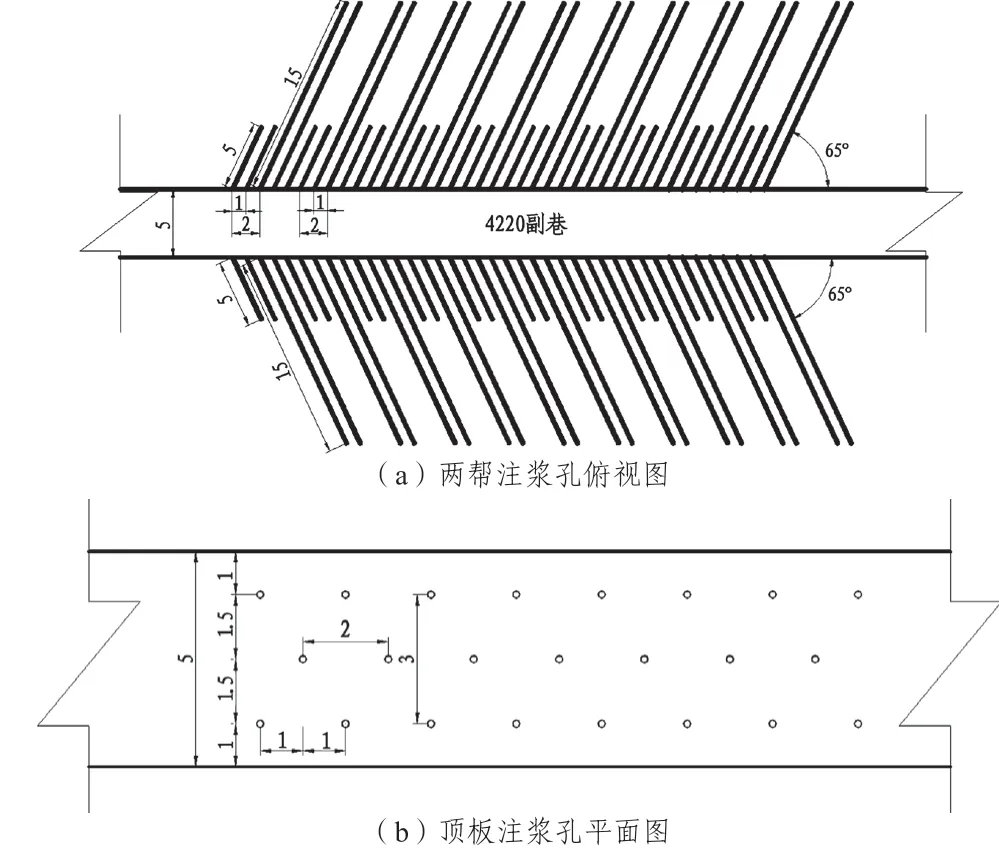

(2)注浆钻孔布置。两帮注浆孔分为深部和浅部注浆孔两种,浅孔孔深5 m,深孔孔深15 m,孔径均为Ф42 mm,钻孔垂直煤壁施工并与煤壁呈65°夹角;共布置三排注浆孔,呈五花眼布置,浅孔与深孔成组交替布置,上排孔距巷道顶板0.7 m,下排孔距巷道底板0.8 m,上排孔与下排孔之间间距2 m,间排距1000 mm×1000 mm,具体钻孔布置如图5(a)。 针对破碎顶板注浆加固段共布置三排注浆孔,呈五花眼布置;外侧两排注浆钻孔距离邻近巷道边帮均为1 m,中间排注浆钻孔位于巷道顶板中线位置处;注浆钻孔间排距为1000 mm×1500 mm,孔深为4 m,注浆加固钻孔孔径均为Ф42 mm,钻孔垂直巷道顶板施工。具体顶板注浆钻孔布置方式如图5(b)。

图5 注浆孔布置示意图(m)

(3)注浆方式及顺序。两帮注浆作业时,以三个相邻浅孔为一组,三个相邻深孔为一组,相邻一组浅孔和一组深孔施工成孔后,间隔5 m 施工下一组相邻的浅孔和深孔(即间隔一组相邻深孔与浅孔暂不施工),待注浆围岩加固稳定后再施工被间隔错开的剩余各组浅孔和深孔。顶板注浆孔注浆作业时,先以3 m 的排距实施一循环的注浆作业,当一循环注浆作业完成后,在已注浆完毕的两个注浆孔中部布置一排间距为3 m 的注浆孔,实施二循环注浆作业。

(4)注浆压力。顶孔和浅孔注浆压力为0.5~1 MPa,深孔注浆压力3~5 MPa。

3.2 效果分析

本次注浆加固工程的效果分析采用钻孔窥视+围岩变形监测的方式,具体分析如下:

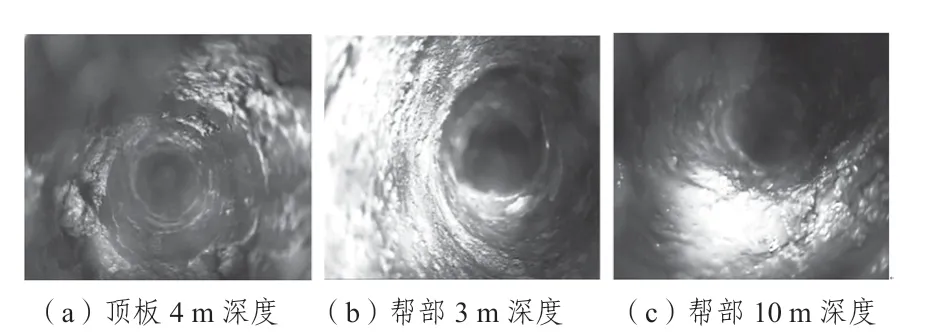

(1)钻孔窥视。针对注浆区域,在巷道两帮、顶板各布置1 个窥视钻孔,窥视钻孔与注浆孔间的间距为0.7 m,其中两帮窥视钻孔深度为15 m,顶板窥视钻孔深度为4 m。通过窥视分析,得出注浆区域局部实际效果如图6。

图6 注浆钻孔窥视局部实际效果图

根据注浆窥视结果可知,巷道注浆作业结束后,巷道顶板4 m 深度范围、帮部10 m 深度范围内破碎围岩内的裂隙被有效充填,破碎围岩得到有效胶结,大幅提升了围岩的完整性。

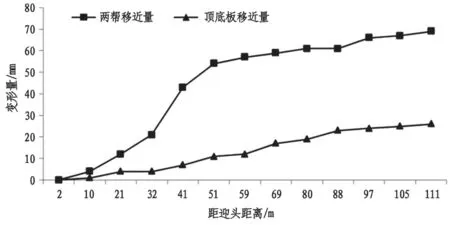

(2)围岩变形量分析。注浆作业结束后,在滞后掘进迎头15 m 注浆加固区域布置围岩变形测点,通过观测分析能够绘制出围岩变形曲线如图7。

图7 围岩变形曲线图

分析图7 可知,注浆方案实施后,围岩变形主要出现在注浆结束后的0~40 d 内,最终巷道整体顶底板和两帮移近量分别为26 mm 和69 mm,有效保障了围岩的稳定。

4 结论

(1)层次多循环注浆加固技术,针对围岩浅部区域注浆时,以充填注浆为主,深部区域以劈裂注浆为主;通过3DEC 数值模拟单循环和两循环注浆加固效果可知,采用两循环注浆施工工艺时,浆液在加固厚度内扩散均匀,能够有效保障注浆加固效果的实现。

(2)4220 副巷两帮采用浅部+深孔层次多循环注浆技术,浅孔Ф42 mm×5000 mm,深孔Ф42 mm×15 000 mm,间排距1000 mm×1000 mm;破碎围岩区域顶板注浆孔Ф42 mm×4000 mm,间排距1000 mm×1500 mm,注浆材料采用新型水泥复合材料;顶板及浅孔注浆压力为0.5~1 MPa,深孔注浆压力3~5 MPa。

(3)注浆加固方案实施后,根据效果分析得出顶板4 m 深度、帮部10 m 深度范围内破碎围岩被有效胶结在一起,注浆后围岩变形量小,有效保障了围岩的稳定。