近距离高应力条件下煤层巷道顶板控制技术的实践

2022-06-21张汉桥

张汉桥

(黑龙江省龙煤集团鹤岗矿业有限责任公司峻德煤矿,黑龙江 鹤岗 154101)

峻德煤矿近距离煤层下分层222 工作面回采巷道内错布置时两条顺槽表现出截然不同的矿压显现状况,回风顺槽压力明显高于运输顺槽,巷道维护难度很大,严重拖慢掘进速度,需要滞后维修,须对近距离煤层高应力巷道顶板控制技术进行研究[1-3]。

1 工程概况

220 工作面回风顺槽4-2和3-2煤层间距平均为1.2 m,沿煤层倾斜方向逐渐增大,到运输顺槽附近层间距达1.6~13.5 m,平均为10.5 m。220 运输顺槽掘进期间出现全断面围岩变形,补强支护后能够勉强使用,当工作面回采至约800 m 时,222 运输顺槽压力显现十分剧烈,围岩出现严重的断面收缩,无法满足正常生产需要,工作面停产封闭。

现矿井正在掘进222 工作面回采巷道,222 工作面位于4-2煤层,相对于上分层2301 采空区采用内错式布置,运输顺槽和回风顺槽内错距均为20 m。4-2煤平均埋深为590 m,厚度约为10.4 m,上部3-2煤层厚度平均为4.18 m,4-2煤与3-2煤层间距0~30 m,平均10.5 m,岩性以粉砂岩为主。

222 回风顺槽和222 运输顺槽支护参数相同,顶板和两帮锚杆杆体为22#左旋无纵筋500 号螺纹钢筋,长度2.4 m,加长锚固,托板下采用W 形钢护板作为护表构件。采用Φ6.5 mm 钢筋编织的钢筋网护顶、8#铁丝编织的菱形金属网护帮。锚杆排距900 mm,预紧扭矩不低于400 N·m。顶锚索为Φ21.8 mm,1×19 股高强度低松弛预应力钢纹线,长度为6.3 m,树脂加长锚固,每排2 根,排距为1800 mm,锁紧预紧力要求达到250 kN。

两条顺槽生产地质条件基本相同,但掘进期间矿压显现截然不同。222 运输顺槽基本没有明显的压力显现,巷道成形很好,顶板和两帮变形量均在100 mm 以内。222 回风顺槽掘进压力很大,煤炮声频繁,围岩掘进后还未待进行支护即出现顶煤垮落,巷道成形很差,对支护也造成很大影响。顶板垮落形态如图1。巷道掘进完成一段时间后,部分区域顶板出现下沉和网兜现象,需要进行挑顶;两帮稳定性较好,无明显的变形破坏。

由于顶板难以有效维护,222 回风顺槽掘巷速度非常慢,掘进每日进尺在3 m 以内,已掘地段顶板变形后,需要停掘进行维修,整体成巷效率很低。

2 巷道顶板破坏原因分析

2.1 区域构造应力大

222 回风顺槽靠近3-2和4-2煤层分叉线,且巷道掘进要穿过草滩向斜轴部区域,破坏最严重的区域与轴部位置相吻合。根据前期220 灌浆巷进行的地应力测试结果,测点最大水平主应力为22.63 MPa,属于高应力值区域,最大水平主应力方向为N21.8°E,与222 回风顺槽走向夹角13°。高构造应力环境造成煤体随着开挖暴露而发生卸荷破坏,尤其是顶板的破坏相对帮部强烈很多,而222运输顺槽远离煤层分叉区域和向斜构造,没有明显的压力显现,也能够说明水平构造应力在巷道破坏过程中起主要的源动力作用。

2.2 锚杆(索)支护刚度不足

根据巷道支护设计,锚杆扭矩设计为不低于400 N·m,锚索张拉预紧力不低于250 kN,但从现场测试来看,锚杆(索)预紧力远低于设计要求。分析原因为掘进工作面风压不足,无法使用扭矩放大设备,锚杆机预紧完后只能采用人工进行二次紧固,锚杆预紧后形成的杆体预紧力多数在40 kN,只有杆体屈服极限的10%~20%;锚索现场采用手动泵张拉初始预紧力只有20~60 kN,远低于设计标准。

锚杆、锚索受力变化趋势基本相同,初始预紧力很低,支护刚度不足,顶板锚杆安装后受力大幅增加,安装3 d 后达到峰值,最大受力几乎达到锚杆屈服极限,之后受力开始逐渐下降。锚杆、锚索受力从低到高增加的过程中,必然伴随着顶板的扩容变形,顶板出现网兜,并有一定下沉现象。

3 巷道顶板控制措施

3.1 超前大直径钻孔卸压

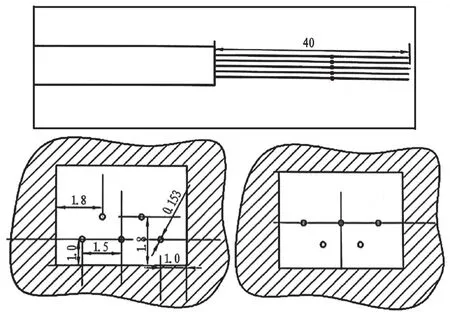

针对222 回风顺槽掘进工作面构造应力集中并强烈显现的情况,采用大直径钻孔对迎头前方进行超前卸压,以改善巷道围岩的应力环境。卸压钻孔直径150 mm,在迎头施工5 个大直径钻孔,分2排布置,下排3 个、上排2 个,孔深40 m。当掘进迎头至卸压孔底部距离小于20 m 时,按照下排2 个、上排3 个的布置方式补打下一轮钻孔,如此循环,始终保证掘进迎头前方20 m 处于卸压范围,如图2。

图2 卸压钻孔布置剖面图(m)

迎头卸压施工完,进行钻屑法监测后,如左帮存在煤粉偏高等情况时,可将左侧钻孔沿走向方位向左侧偏移一定角度,兼顾帮部区域的超前卸压。

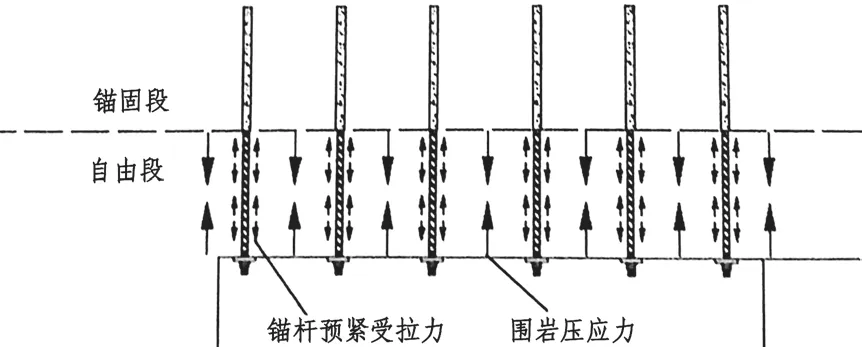

3.2 顶板全锚索支护

高应力巷道顶板控制的有效途径是实现锚杆、锚索的高预应力及其有效扩散,充分发挥强力锚杆、锚索主动支护作用,构建一个强力承载结构,以抵抗高应力重新分布和释放过程中的顶板荷载。锚杆、锚索的预应力大小对压应力承载结构的形成起决定作用,而现场施工风压不足,锚杆预紧的问题很难解决,所以考虑采用顶板全锚索的方案来实现强力承载结构的构建,如图3。

图3 顶板强力承载结构示意图

采用长短锚索结合的顶板全锚索支护方案,将顶板支护的锚杆更换为3 m 短锚索,将原有手动张拉设备更换为电动液压张拉设备。

短锚索形式和规格:锚索为Φ21.8 mm、1×19股高强度低松弛预应力钢绞线,长度3.0 m,采用1支MSK2360 和1 支MSZ2360 树脂锚固剂锚固,锚固长度1494 mm,初始张拉预紧力不低于200 kN。

长锚索形式和规格:锚索Φ21.8 mm、1×19股高强度低松弛预应力钢绞线,长度6.3 m,采用1支MSK2360 和2 支MSZ2360 树脂锚固剂锚固,锚固长度2242 mm,初始张拉预紧力不低于250 kN。

托板:短锚索和长锚索均采用300 mm×300 mm×16 mm 高强度拱形可调心托板及配套锁具,锚索托板高度不低于60 mm,厚度不小于16 mm。

网片规格:将顶板钢筋网变更为8#铁丝编织而成的菱形金属网,若出现严重垮顶或顶板压力较大时,则更换为双层菱形金属网。

4 现场应用与验证

(1)掘进速度提高。原支护下由于掘进后顶板即发生垮冒,施工人员必须等待垮冒结束、顶板稳定后才能到工作面进行支护,而且顶板成形状况很差,铺设金属网和打设锚杆效率很低,日掘进速度只有3 m 左右。实施超前卸压孔等措施后,顶板垮冒现象得到有效控制,垮冒持续时间和高度都大大降低,巷道成形状况也得到改善,日掘进速度提高到10 m 以上。

(2)巷道变形破坏状况大幅降低。根据日常巷道围岩位移监测,掘进期间顶板未再出现鼓包现象,变形量控制效果显著。

(3)在222 回风顺槽1600 m 处安设锚索测力计,用来监测全锚索支护方案顶板锚索受力,共安设6 个测力计,其中短锚索4 个、长锚索2 个,监测时间为掘进后1 个月。使用全锚索支护方案后,锚索初始预紧力多数能够达到150~200 kN,锚索安装后1 个月内受力值有小幅波动,总体处于较为稳定的状态,锚索支护作用得到良好发挥。

5 结论

222 工作面在掘进前采用大直径钻孔对迎头前方进行超前卸压,改善巷道围岩的应力环境;通过顶板全锚索支护构建强力承载结构,抵抗高应力重新分布和释放过程中的顶板荷载。现场验证表明,采用超前卸压孔+顶板全锚索支护方案能够取得良好的顶板控制效果,能够有效提高掘进速度,顶板变形量较小,锚索受力状态较好。