金属化薄膜电容器自动锡焊及视觉检测技术研究

2022-06-21孙檀徐刚张萍徐元杰张伟

孙檀,徐刚,张萍,徐元杰,张伟

(宁波市江北九方和荣电气有限公司,浙江 宁波 315033)

0 引言

金属化薄膜电容器因在中、高压范围内的性能、寿命、可靠性等方面有极大优势,被广泛应用于机车、轨道交通、风电等领域[1-3]。自动锡焊概念是针对电子产品的高精度装配与焊接要求提出的,通过对机器人工作路径的程序编辑,引入机器视觉技术,修正误差,实现焊点的精确定位[4-5]。由于金属化薄膜电容器普遍容量较大,数量和种类较多,加之其材料的特殊性,影响其焊点成型的因素众多,使得目前金属化薄膜电容器元件组的锡焊难以实现自动化,多为手工作业。

金属化薄膜电容器元件的焊点较大,成型以表面圆润、光滑、无毛刺尖角为宜,而手工焊接的焊点形成机理为熔融锡-铅焊料、铜片与元件表面机械啮合,利用他的浸润性在表面扩散,后冷却形成合金[6-7]。因此手工锡焊只能凭借经验和操作熟练度来控制焊点的成型,使得焊点大小不一,过程较难控制,质量稳定性及一致性较差[8]。

因此本文结合金属化薄膜电容器的特点,研发一套集元件摆放、定位、锡焊、检测为一体的自动焊接技术,避免手工焊接过程的不可控、焊点大小不一、劳动强度大等缺点[9-10],极大提高焊点质量稳定性和焊接生产效率。

1 元件摆入装置结构设计

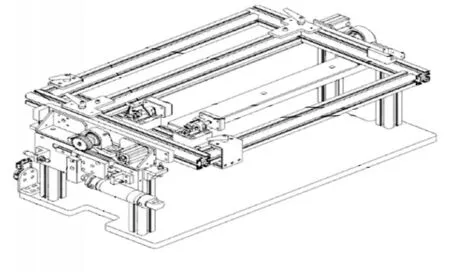

电容器由多个元件组合拼装焊接而成,元件数量和尺寸规格较多,必须依据不同尺寸规格制作摆放工装以定位来保证正常焊接,因此占用工装较多,兼容性差,且电容器元件较重,翻转由员工手工操作,劳动强度较大。因此,本文设计一款元件摆入工装,兼容多款多组元件的摆放,满足多尺寸规格电容器元件的焊接定位,见图1。

图1 元件摆入装置Fig.1 Placement device of element

由图1 可知,装置外部框架固定,在装置内部横纵方向各添加可水平移动的滑杆,依据产品移动到所需位置并固定,横向滑竿上方配有可伸缩硅胶模块,既满足元件组横向位置锁定,又可缓冲外力,避免因锁紧力过大而损伤元件。装置底面装有通过磁力吸附的挡块(可拆卸),满足2 组或3 组元件同时摆放定位。装置外侧装有锁紧气缸,使框架面保持水平,并通过控制齿轮转动实现框架的翻转,装置的使用效果见图2。

图2 元件摆入效果Fig.2 Placement effect of element

2 自动锡焊系统

2.1 系统设计

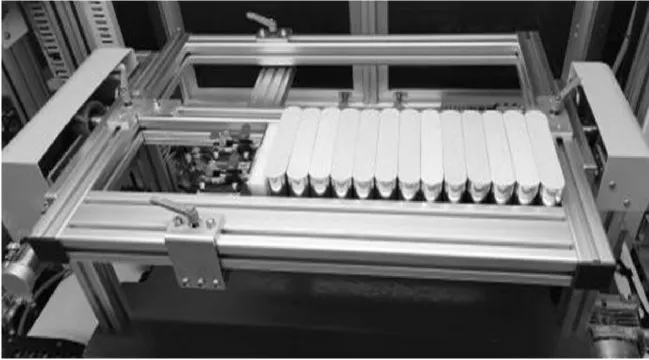

元件摆入工装后,进入预定位置准备自动锡焊。在进行元件锡焊前,必须要先考虑对元件组表面各待焊位置的确定、铜片的抓取及焊锡的成型等一系列因素,所以要设计一套集成机器视觉的自动锡焊系统,系统流程见图3,结构设计见图4。

图3 自动锡焊系统流程图Fig.3 Flow chart of automatic soldering system

图4中,主要由六轴机械手配合整个锡焊机构实现焊接位置,通过视觉相机和激光传感器组合为视觉系统,分别引导机械手在待焊接平面的位置及落点高度,确定机械手的空间位移,电烙铁和加热芯组成加热机构,促进焊锡丝的融化及焊点的形成,送锡管斜对烙铁头上方,提供定量送锡,配合电烙铁在元件表面形成焊点,伸缩杆与压块组成锡焊辅助机构,既压合铜片与元件表面的接触,防止溶锡的无规则串流,影响焊点的成型,又避免已有焊点造成的高度不平,而影响后续点位的焊接及当外力过大时对元件表面的损伤,抓取机构则为根据要连接的铜片类型,吸合不同的工装,进而抓取铜片放在元件表面,通过锡焊实现铜片与元件间的连接。

图4 自动锡焊系统Fig.4 Automatic soldering system

2.2 自动锡焊

人工上料完成后放行进入自动锡焊工位,机械手搭载的视觉系统预先对元件表面进行尺寸扫描,然后机械手吸合抓取机构对叠放在上料区的铜片进行抓取,按照预先扫描的元件尺寸位置,铜片准确的落在元件表面,抓取机构松开。然后视觉相机对铜片触角进行扫描定位,至铜片触角边缘中心位置,烙铁头落点与视觉照片效果保持一致,可进行焊接作业,视觉定位效果见图5。

图5 视觉定位Fig.5 Visual positioning

按照预设好的锡焊参数进行元件正反面自动焊接作业,见图6,根据焊接结果可看到,焊点圆心均为铜片触角边缘中心,符合视觉定位及烙铁头落点要求,观察到焊点表面空洞个数为0,焊锡均能覆盖住铜片连接位,外围存在小面积区域缺陷个数为7 个,经初步判断,自动锡焊的焊点外观基本符合工艺要求。

图6 元件正反面自动锡焊效果Fig.6 Automatic soldering result on both sides of element

3 焊点检测

3.1 视觉三维检测

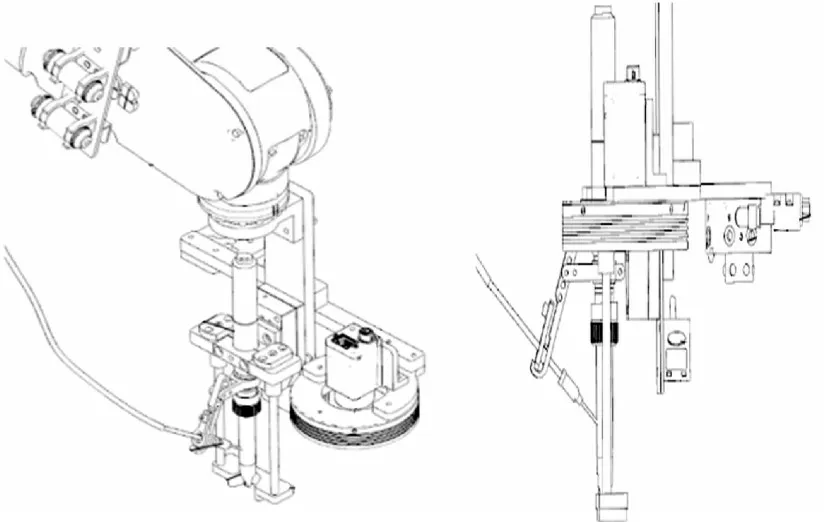

作为非接触型测量技术,激光检测更加稳定高效,被应用于各个发展领域[11-15]。图7 为视觉检测系统,本文运用伺服机构控制运动,上方配置激光扫描相机,针对不同产品的焊点排列、扫描区域进行编程,从而对焊点的外围轮廓进行圈定,得到焊点的平面中心位置,即为标准焊点的中心位置,辅以给定的标准焊点要求,显像出标准焊点区域,将实际焊点与标准焊点区域进行拟合对比,对焊点的高度、大小及空缺状态进行判定,并输出判定结果。

图7 视觉检测系统Fig.7 Visual inspection system

在自动锡焊作业完成后,产品将自动流入视觉检测工位,给定标准焊点要求:最大高度1~2 mm,直径10~15 mm,10 mm 直径范围内无焊锡缺失,直径10~15 mm 间焊锡面积缺陷不超过焊点面积的20%,得到的焊点扫描结果如下:

图8所示为视觉检测照片,根据判定结果可看出,无焊点高度、内部空洞现象,焊点外围缺陷造成的不合格数量为4 个,经人工复检判定基本情况一致,视觉检测结果可满足要求。

图8 视觉检测照片Fig.8 Visual inspection picture

3.2 焊接拉力测试

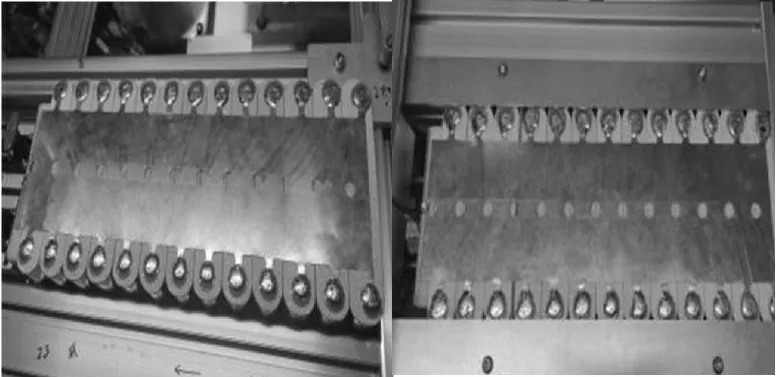

焊点是焊接过程的输出产物,是元器件与铜片电气连接和机械连接的连接点,对产品的传导性能有至关重要的影响[16-18]。对已焊接的元件沿铜片进行剪切,分离成单个元件,并以A1~A13、B1~B13编号,元件底端固定在拉力机平台上,在每个焊点对应的铜片上焊接铜带,拉力测试机钩住铜带,以垂直焊点方向向上缓缓拉起,至焊点完全脱离元件,见图9。

图9 拉力测试Fig.9 Tensile testing

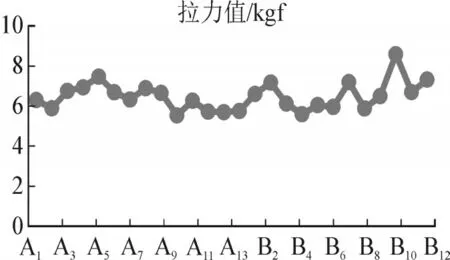

图10所示为焊接拉力测试值,通过对元件表面的焊点拉脱试验,测得焊点拉脱时的拉力值较为稳定,多分布在6~7 kgf 间,最小拉力值为5.53 kgf,均满足焊点拉力值应超过4 kgf 的要求。

图10 焊点拉力测试值Fig.10 Tensile testing value of the soldering joint

4 结语

通过对金属化薄膜电容器锡焊过程的分析,搭建自动锡焊生产线各工位模块。对各模块的内容,包括元件摆入通用工装的设计制作、自动锡焊、视觉检测系统的构造,实现了一套集生产与检测技术于一体的自动化锡焊流水线,并通过对焊点结果的分析,验证了此系统的可行性,为后续多类型金属化薄膜元件的自动化锡焊提供了指导与依据。

本文的视觉检测仅限于焊点外围形状判定,后续的工作将引入超声波对焊点内部探测进行研究,使得不进行焊点的破坏性试验即可观察到焊点内部填充状态,以更全方位对焊接质量进行分析。