某换流站交流PLC 噪声滤波器调谐单元故障分析

2022-06-21王典浪曹鸿李国艮陈静龚禹璐

王典浪,曹鸿,李国艮,陈静,龚禹璐

(中国南方电网有限责任公司超高压输电公司曲靖局,云南 曲靖 655000)

0 引言

高压直流输电系统换流阀在触发导通过程中将产生高频噪声干扰信号[1-2],为抑制电力线路载波(power line carrier,PLC)频段(30~500 kHz)干扰信号对高压直流输电系统换流站交、直流进出线PLC载波通讯系统的影响,一般在换流站内配置有交、直流PLC 噪声滤波器[3-4]。但受设备选型、设计制造、系统暂态谐波、运维措施等因素影响,换流站交、直流PLC 噪声滤波器故障时有发生,严重影响直流输电系统的安全可靠运行[5-8]。

本文对一起换流站交流PLC 噪声滤波器调谐单元起火故障进行了分析,结合故障过程、解体情况、耐受应力、设备选型、产品结构及制造工艺等因素,明确了故障原因及暴露问题,最后从产品耐受应力参数、设计及制造工艺、现场巡视及试验等方面提出了针对性改进措施。

1 故障过程及解体情况

1.1 故障过程

2020 年7 月13 日19 时21 分,某±500 kV 换流站II 回极1 换流变网侧交流PLC 噪声滤波器A相阻波器L1内发生故障起火,故障前该换流站未进行设备操作、相关设备未发生跳闸;交流PLC 滤波器起火后相关控制保护未告警或动作跳闸。为防止事故扩大,现场立即执行了ESOF 紧急停运命令并将火扑灭。

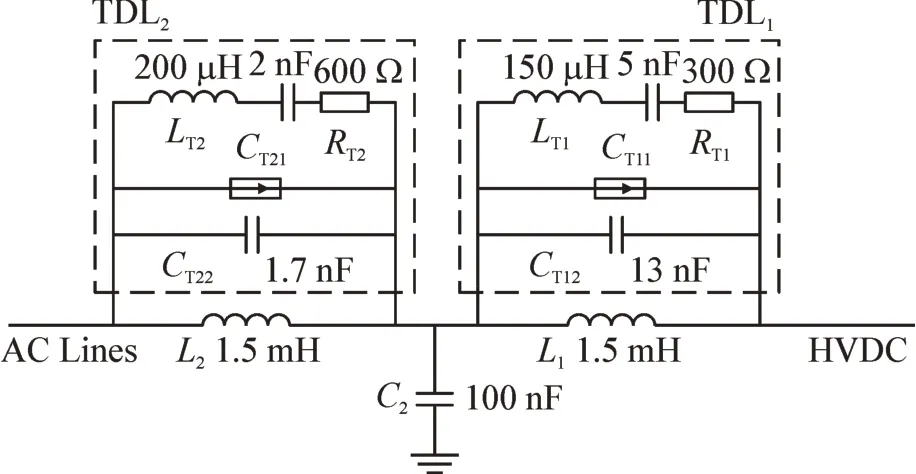

故障起火的交流PLC 滤波器结构和参数[9-10]见图1。

图1 交流PLC滤波器结构和参数Fig.1 Structure and parameters of AC PLC filter

经进一步检查,起火部位为阻波器L1内调谐单元TDL1的CT12电容器,该电容器上节外壳烧损严重,测试CT12电容器电容量和绝缘电阻值均为零,该PLC 滤波器其他元件外观检查及测试结果均正常。后续对系统内各换流站同类型交流PLC 滤波器调谐单元开展隐患排查,发现该换流站II 回极1交流PLC 滤波器B 相调谐单元CT21电容器上部侧面存在击穿烧蚀孔洞,见图2、II 回极2 交流PLC 滤波器B 相调谐单元CT21电容器绝缘筒顶盖存在呈喷开脱离状的老旧故障痕迹。

图2 调谐单元CT21电容器烧蚀情况Fig.2 Ablation condition of capacitor of CT21 fault turning unit

1.2 解体情况

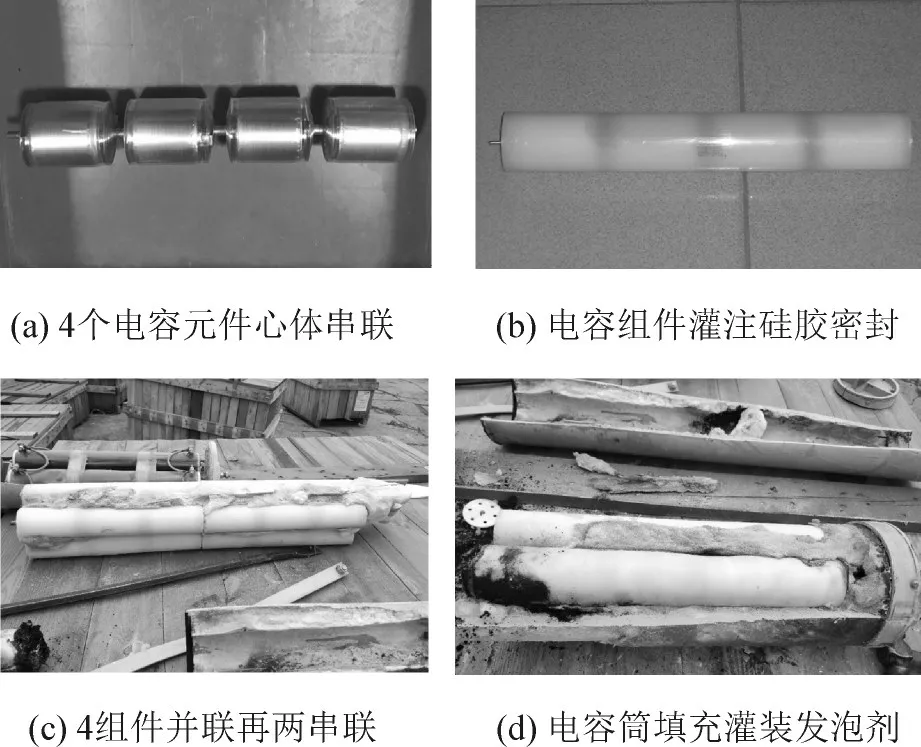

该CT12调谐电容器内部为4 并2 串结构,每个电容组件内由4 个电容元件串联组成。解剖发现故障电容器内无明显受潮痕迹,上节4 个电容组件上端部及电容元件内均存在明显贯穿性放电烧焦痕迹,且上节电容组件周边用于填充密封的发泡剂已严重烧焦,其中1 个电容组件的第2 电容元件在击穿后从塑料外壳侧面炸开;下节4 个电容组件中仅1 个组件内电容元件存在贯穿性放电击穿痕迹,其他3 个电容组件外壳及周边填充发泡剂均无明显损坏且电容量测试结果均正常,解体情况见图3。

图3 故障调谐单元CT12电容器解体情况Fig.3 Disassembly of capacitor of CT12 fault tuning unit

根据故障电容器解体情况推测电容器放电路径及起火故障过程如下:1)下节故障支路电容组件放电击穿→2)上节其中1 个电容组件的第2 电容元件击穿→3)上节电容元件击穿后炸开并引起上节相邻并联支路电容组件发生击穿→4)电容元件击穿后释放巨大能量引起上节电容芯心、填充硅胶及电容器组件塑料外壳发生燃烧,并导致周边填充发泡剂烧焦。

2 耐受应力及设备选型分析

换流站交流PLC 滤波器本身是用以抑制高次谐波进入交流电网的,其滤波范围主要为30~500 kHz的高次谐波,但滤波器元件所承受的主要应力除了这些高频谐波[9,11-13],还有较低次谐波(100 Hz~30 kHz)施加的应力。

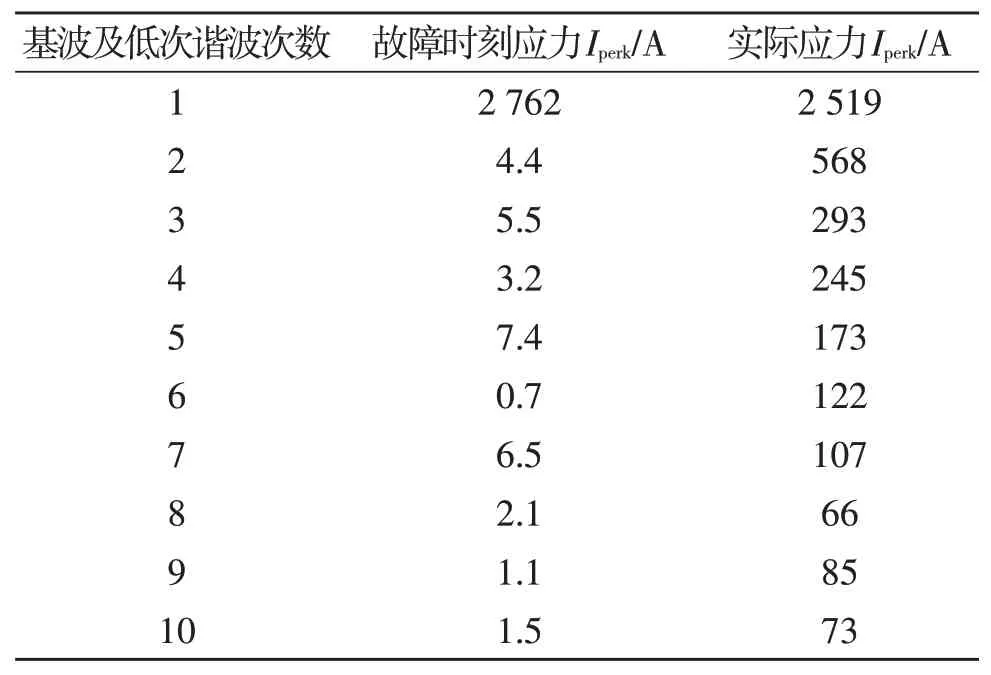

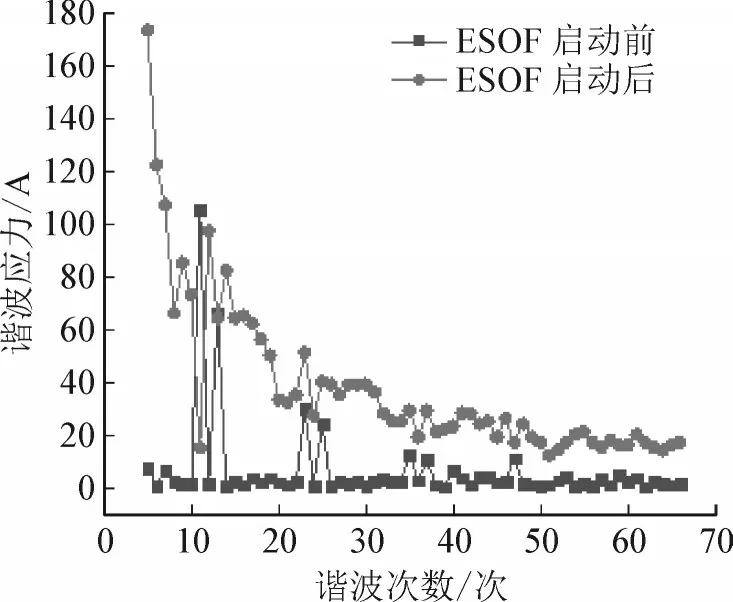

故障时该换流站处于双回四极大地方式运行,输送总功率6 350 MW,设备着火前至ESOF 前该换流站未进行任何操作、相关设备亦未发生跳闸、暂态录波未启动。对ESOF 过程故障录波记录的录波触发零点前100 ms 时段电流进行谐波分析,发现ESOF 启动前(即录波触发零点前)流经故障着火相交流PLC 噪声滤波器电流波形均正常且各较低次谐波电流含量未超过设计水平[9-10],交流PLC 滤波器阻抗特性范围内的中高频谐波含量较小,ESOF启动前流经PLC 滤波器最大谐波电流应力见表1;ESOF 启动前流经调谐单元电容器的最大电流应力远小于设计允许值,具体情况见表2。

表1 ESOF启动前PLC滤波器谐波电流应力Table 1 Harmonic current stress of PLC filter before startup of ESOF

表2 ESOF启动前流经调谐电容器谐波电流应力Table 2 Harmonic current stress flowing though the tuning capacitor before startup of ESOF

根据上述分析,设备着火前至ESOF 启动前站内未进行任何操作且暂态录波未启动,ESOF 启动前流经交流PLC 噪声滤波器调谐电容的实际电流应力未超过设计水平,基本排除设备着火前至ESOF 启动前因电力系统故障或操作激发形成暂态谐波应力导致电容器发生击穿放电的可能。

对ESOF 过程故障录波触发零点之后的电流进行谐波分析,发现在ESOF 启动后流经故障着火相交流PLC 噪声滤波器的暂态电流谐波应力非常大且各频次谐波均存在,2~7 次谐波含量均在100 A以上,其中2 次谐波高达568 A。另外,在交流PLC滤波器阻抗特性范围内的各次谐波含量也非常高,如20~66 次谐波的含量均超过20 A,ESOF 启动后流经交流PLC 滤波器最大谐波电流应力情况见表3;ESOF 启动后流过交流PLC 滤波器调谐电容器CT12、CT22的谐波电流总量分别高达2.3 A 和1.2,均超过了设备设计通流能力,具体情况见表4。

表3 ESOF启动后交流PLC滤波器谐波应力Table 3 Harmonic current stress of PLC filter after startup of ESOF

表4 ESOF启动后流经调谐电容器谐波电流应力Table 4 Harmonic current stress flowing through tuning capacitor after startup of ESOF

ESOF 启动前、后流经交流PLC 滤波器的中、高次谐波电流应力情况见图4。

图4 ESOF启动前、后PLC滤波器谐波应力Fig.4 Harmonic stress of PLC filter before and after startup of ESOF

分析发现,在开展该直流输电工程暂态电流应力研究[7]和低次谐波谐振研究[8]时未对交流PLC 噪声滤波器所受各类典型暂态应力进行研究,且在开展该直流输电工程交流PLC 噪声滤波器研究[9]及选型[10]时,仅考虑了调谐单元两端稳态过程谐波电压电流最大应力并根据经验按2 倍裕度制定设备技术规范[9-10]相关参数,未充分考虑交流PLC 噪声滤波器在换流变充电励磁涌流、直流输电系统操作、故障暂态过程(如ESOF、换相失败、直流故障重启等)承受的暂态电压电流应力[13],尤其未考虑在弱交流系统甚至孤岛运行的情况下因故障激发的各次暂态谐波[12]分量(100 Hz~40 kHz)畸变应力。

根据该直流输电系统调试及投运以来直流闭锁及暂态过程故障统计,该极直流闭锁或暂态过程故障次数多达13 次(包括6 次系统调试),因此,推断该交流PLC 噪声滤波器调谐单元电容器发生击穿故障的原因是调谐电容器谐波应力耐受能力设计裕度不足,在长期多次暂态运行工况过程中调谐单元电容器元件因暂态谐波电压电流作用发生局部放电或过载并积累引起绝缘性能逐步恶化,最终导致电容器正常运行工况时发生击穿放电并起火[14-17]。

3 电容器设计结构及制造工艺分析

该调谐电容器内部为4 并2 串结构,每个电容组件内由4 个电容元件心体串联组成。电容元件心体由铝箔、聚苯乙烯绝缘膜、聚丙烯绝缘膜采用正反绕制方式卷绕[18-19],电容心电极间通过连接片连接,电容元件卷绕完成后经加热固化成型,固化成型的4 个电容元件串联后装入到塑料管内并灌注硅胶进行密封固化并形成电容组件,电容组件以4 并2 串方式装入到电容器绝缘筒内并用阻燃发泡剂完成填充灌封。发泡剂是由阻燃剂和三磷酸酯在填充时按规定比例混合调制注入。调谐单元电容器内部结构及工艺见图5。

图5 调谐单元电容器内部结构图Fig.5 Internal structural diagram of tuning unit capacitor

分析上述电容器设计结构及制造工艺[20-22],绝缘膜和铝箔原材料选型及质量、电容绕制连接工艺、硅胶及发泡剂配置填充工艺、电容元件配组策略、调谐筒机械强度及上端盖安装密封性等任意因素存在缺陷都可能造成电容器存在质量隐患。如绝缘膜厚度选型不佳或铝箔一致性不佳将直接影响电容器的绝缘耐受强度,电容元件及电容组件电容值配组不均匀造成电容元件及电容组件间电压均匀度,甚至在电容器间形成较大径向电压差,调谐装置内部填充发泡剂配制和灌封工艺不良将无法保证电容器具有良好的阻燃性能和密封性能,调谐筒端部灌封及安装工艺不佳将无法保证调谐筒顶部端盖与筒体处的机械强度和密封性能;另外,该电容器心体采用了较为落后的正反绕制工艺,电容器内电极短接片及引出连接片的平整度和粗糙度将增加电容器内尖端放电的几率。

4 暴露问题及改进措施

4.1 故障原因及暴露问题

结合故障过程、解体情况、故障时应力、参数选型、产品结构及制造工艺等因素,分析本次设备故障原因及暴露问题包括:

1)交流PLC 噪声滤波器调谐单元电容器谐波应力耐受能力设计裕度不足。在交流PLC 噪声滤波器性能研究和设备选型时仅考虑了调谐单元两端稳态电压和电流的最大应力(含谐波),未考虑交流PLC 噪声滤波器在换流变充电励磁涌流及直流输电系统操作、故障暂态过程承受的暂态电压电流应力,尤其未考虑在弱交流系统甚至孤岛运行情况下因故障激发的各中、高频暂态谐波分量畸变电流应力,在长期多次暂态运行工况过程中调谐单元电容器元件因暂态谐波电压电流作用发生局部放电或过载并积累引起绝缘性能逐步恶化,最终导致电容器正常运行工况时发生击穿放电并起火。

2)电容器绝缘膜和铝箔原材料选型及质量、电容绕制方式及连接工艺、硅胶及发泡剂配置填充工艺、电容元件及电容组件配组策略、调谐筒机械强度及上端盖安装密封性等产品设计制造质量的分散性也是导致本次故障发生的可能原因[22-23]。

3)本次交流PLC 滤波器起火故障是运维人员在路途中意外发现的,故障时相关保护设备未发出任何报警或动作跳闸;另外,后期排查又发现2 起早已发生但之前未被发现暴露的调谐单元电容器击穿故障。这暴露出现有直流控制保护系统对交流PLC 噪声滤波器的监测报警及保护跳闸功能有待完善,现场巡视、试验等运维措施也需加强。

4.2 改进措施

针对上述分析得出的设备故障原因及暴露问题,从产品参数选型、设计及制造工艺、现场巡视及试验等方面提出了以下改进措施及建议:

1)在开展交流PLC 噪声滤波器性能研究和设备参数选型时不仅要考虑调谐单元两端的稳态最大应力(含谐波),还要充分考虑交流PLC 噪声滤波器在换流变充电励磁涌流、直流输电系统各种典型操作、典型故障暂态过程承受的暂态应力(含谐波),尤其要考虑在弱交流系统甚至孤岛运行工况下因故障激发产生的各次暂态谐波畸变应力。

2)重新开展该直流工程交流PLC 噪声滤波器设备选型,将调谐电容器更换为谐波应力耐受能力满足要求的产品,同时优化替换产品的结构设计、原材料选型及制造工艺质量控制措施[19-25],提升调谐单元电容器绝缘性能、谐波电流耐受能力和可靠性。具体措施包括:将电容器绝缘介质中的聚苯乙烯绝缘膜厚度从40 mm 提高至50 mm,将聚丙烯绝缘膜厚度从15 mm 提高至18 mm,用一致性更佳的进口铝箔材料替代国产材料,最终将电容器的绝缘耐压水平由直流240 kV 提高至直流280 kV 以上;将电容心体绕制方法由铝箔正、反绕制改进为一次性绕制,进而提高电容器耐压水平和可靠性;加强调谐装置灌封用发泡剂的配制工艺管理,对配制和灌封过程进行严格检验,以保证调谐装置内部的填充发泡剂具有良好的阻燃性能和密封防潮性能;加强调谐筒端部灌封工艺控制,提高调谐筒顶部端盖与筒体处的机械强度和密封性能,防止端盖与筒体结合部位出现开裂、脱落现象。

3)针对换流站交流PLC 滤波器特殊运行工况,开展调谐装置暂态谐波电压电流应力耐受能力的研究和试验,提升并验证换流站交流PLC 噪声滤波器调谐单元的谐波耐受能力。

4)开展换流站交流PLC 滤波器保护策略及功能的研究设计[26],确保交流PLC 滤波器电抗器、电容器、调谐单元等部件发生故障时相关保护能及时发出报警或动作跳闸,避免故障无法及时发现或造成事故扩大。

5)对交流PLC 滤波器电抗器、电容器、调谐单元等部件定期开展日常红外测温及外观巡视,尤其在直流输电系统发生闭锁或暂态过程时应及时开展红外测温检查,发现异常及时处理[27];完善交流PLC 滤波器的停电检修试验项目和要求,预试定检时除开展电抗器直流电阻和电感测试外,还要对电容器、调谐单元等附属部件开展电容、电阻及电感测试并进行外观检查,具备条件时还应开展交流PLC 滤波器整台阻波器的高频阻抗特性测试。