模糊PID进出口独立控制装载机摇臂液压系统

2022-06-18李泽龙

李泽龙, 杨 敬

(太原理工大学 新型传感器与智能控制教育部(山西省)重点实验室, 山西 太原 030024)

引言

在全球能源消耗和环境污染的严峻形势下,各国都在争先恐后的开展工程机械节能减排工作。在“中国制造 2025”发展战略下,我国工程机械减排和降耗工作面临着巨大的压力和挑战[1]。传统装载机采用四边滑阀系统,其控制系统只有1个自由度,只能决定单腔的流量或压力,且滑阀系统存在损失大、能量消耗多、发热严重等复杂问题[2],尤其是装载机的摇臂液压系统,其负载变化更加频繁[3]。对于液压系统中因多路阀的使用而浪费的能耗,国内外均已进行了较多的研究和改进方案。CHOI等[4]采用电液开关锥阀建立挖掘机进出口独立控制系统,研究发现其较于传统多路阀系统更节能。师建鹏等[5]利用负载口独立控制系统对挖掘机动臂进行研究,提出一种模式切换控制策略。董致新等[6]通过进出口独立控制挖掘机的实验研究,发现负载口独立系统可以显著降低阀前后压差,能量利用率得到提高。张鹏等[7]、刘凯磊等[8]、王涛等[9]通过研究负载口独立控制系统,得出该系统有着提高液压系统工作效率、提高节能效率和提高流量控制精度等优点。通过先前研究可以看出,相较于四边联动的控制方法,负载口独立控制系统效果更佳。比例阀控制系统是复杂的非线性高阶控制系统,普通的PID控制难以取得很好的控制效果,而将模糊控制和PID控制相结合则是一种系统控制性能的解决方法[10-11]。陈志高等[12]针对机器人的抖动问题设计了基于模糊PID控制器的闭环液压系统,并获得了优良控制效果。将负载口独立控制方法与模糊PID控制方法相结合,可以结合各自的优点达到更好的控制效果。

对于装载机摇臂液压缸液压系统这种外负载复杂多变的工程液压系统,应用泵阀协同进出口独立与模糊自适应PID控制方法相结合的应用研究少有涉及。本研究通过建立原机的机液联合仿真模型,比较相同工况下试验和仿真结果,得出所构建的机械结构的准确性,然后针对摇臂液压系统分析其负载与工况;通过MATLAB搭建控制系统,AMESim搭建液压系统,LMS Virtual.Lab Motion搭建机械动力系统进行联合仿真;将传统的模糊PID进行设计,将输入信号由误差和误差的变化率设计为缸的位置误差与阀的前后压差,将模糊PID控制进出口独立泵阀协同系统运用到摇臂液压系统中,对比原机系统与所提出的基于模糊PID控制泵阀协同进出口系统,得出结论。

1 原机的仿真与试验

1.1 原机系统机液联合

通过现有的厦工某型装载机作为试验对象,建立如图1所示的装载机三维模型。对装载机进行测量和查阅使用说明书得到装载机各部件尺寸及参数,之后在机械动力学仿真软件LMS Virtual.Lab Motion中创建装载机的三维模型并添加相关约束和运动副进行装配。

图1 装载机三维模型Fig.1 Loader 3D model

根据试验所用装载机工作装置的执行原理,在多学科建模软件AMESim中搭建实验所用装载机工作装置的液压系统。用LMS Virtual.Lab Motion完成的机械动力模型并导入到AMESim中,组成机液联合仿真模型。用AMESim中的HCD库搭建原多路阀的模型并进行连接, 图2所示即为所搭建的模型。当装载机转向液压系统不工作时,液压泵所供油液则基本都用于工作装置的作业运动,且当动臂停止运动,摇臂工作时,则油泵所供油液都为摇臂液压系统所使用。

图2 原系统机液联合仿真液压系统Fig.2 Hydraulic system of original machine-hydraulic co-simulation

1.2 试验验证

如图3所示为所用装载机试验测试照片,并连接压力、位移传感器,dSPACE数据采集分析仪等。

图3 装载机原机试验Fig.3 Original test of loader

对装载机进行正载试验,正载时物料重1 t,通过传感器采集装载机摇臂液压缸无杆腔和有杆腔的压力,摇臂液压缸工作时的活塞杆位移变化以及速度变化。装载机的试验工况设置为:铲斗铲掘-动臂抬起-卸料-铲斗放平-动臂放下,对应于摇臂液压缸活塞工况为缩回-伸出-缩回3个阶段。

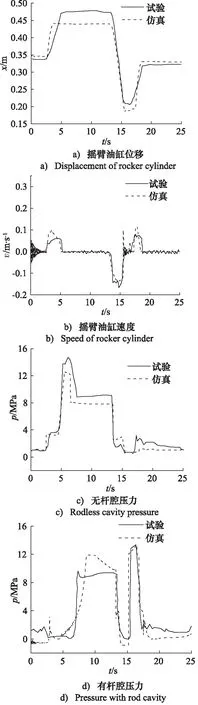

通过试验,得到了装载机重载时,摇臂液压缸有杆和无杆两腔实际工作时的压力、活塞杆位移变化等工作参数。以得到的试验参数为参照,通过调整仿真模型里的阀口开度大小使仿真动作与试验动作相匹配,从而使仿真与试验能够进行良好的对照。图4所示即为重载条件下仿真结果与试验结果的对比图,由图可知仿真模型的模拟试验数据与实际试验数据较为相符。

2 装载机摇臂机械特性分析

2.1 摇臂液压缸负载

通过对原机试验的分析,可知装载机摇臂联的动作包括动臂静止时摇臂液压缸活塞杆伸出使铲斗上翻铲掘的动作,动臂抬升至高处摇臂液压缸活塞杆缩回使铲斗下翻倾倒物料,物料倒出后摇臂液压缸活塞伸出使铲斗放平3个阶段。因此,可以通过机液联合仿真得到摇臂液压缸的负载变化情况,图5为摇臂油缸的联合仿真模型。

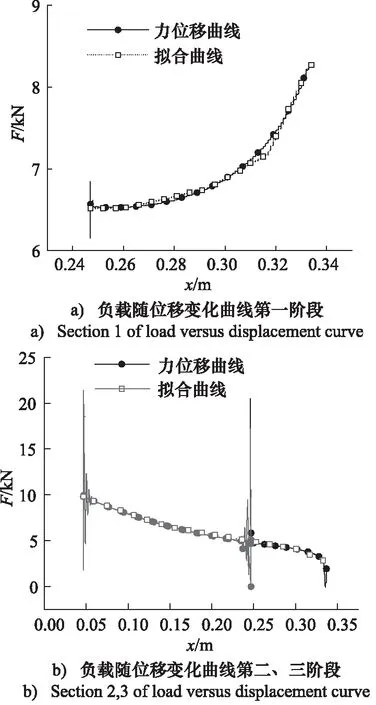

图6a、图6b分别为摇臂油缸第一阶段和二、三阶段活塞所受负载力随位移变化的曲线及作为AMESim输入信号的拟合曲线。

图4 装载机原机试验与仿真结果对比Fig.4 Comparison of original test and simulation results of loader

图5 摇臂联机液联合仿真Fig.5 Online hydraulic co-simulation of rocker arm

图6 负载信号拟合Fig.6 Load signal fitting

2.2 摇臂液压缸工况

在液压缸工作过程中,活塞速度方向和所受负载力的方向同向,为超越工况,否则为阻抗工况。

因此,可以通过摇臂液压缸工作时的速度受力图判断摇臂液压缸工作时受到的工况。图7、图8所示为装载机摇臂液压缸在工作时的受力分析与活塞杆的速度变化情况。由图7可知,装载机摇臂液压缸在动臂静止时活塞杆伸出,活塞杆的速度方向与其受力方向相反,因而摇臂液压缸是处于阻抗负载工况下;由图8可知,当动臂举升至最高点,摇臂液压缸活塞杆缩回,活塞杆的速度方向与其受力方向相同,此时摇臂液压缸是处于超越负载工况下的。下翻动作完成后,摇臂液压缸伸出使铲斗继续上翻至水平,此时活塞杆的速度方向与其受力方向相反,故摇臂液压缸是处于阻抗负载工况下。综上,摇臂液压缸的动作工况可概述为阻抗伸出,超越缩回。

图7 动臂静止摇臂油缸速度受力曲线Fig.7 Speed and force curve of static rocker cylinder of boom

图8 动臂抬升摇臂油缸速度受力曲线Fig.8 Speed and force curve of rocker arm cylinder

3 节能特性分析

3.1 阀口节流损失特性

原机阀控系统简化如图9所示,当液压缸无杆腔面积一定,负载力F不变,减小泵输出压力是提高转换效率η和减小阀口节流损失的唯一方法[13]。

3.2 节能控制模式

当液压缸确定时,双腔受压面积A1,A2和其面积比都为常数,定义μ=K1/K2,当负载力不变,效率η只和μ有关,可以通过减小μ来提高效率[13]。在普通四边联动滑阀控制系统中,进出油腔的阀口开度同时增大或减小,μ保持不变, 效率η与开口度变化无关。 对比阀口独立控制系统, 其进出油腔的阀口开度能够独立控制,可以增大开口度来减小μ,在进油腔的阀口开度缓慢增大时,确保出油口的开口度全开,从而可以提高转换效率[13]。

图9 原机四边滑阀控制原理图Fig.9 Control principle diagram of four-side slide valve of original machine

4 泵阀协同进出口独立控制系统的建立

4.1 系统组成

选用2个阀分别控制摇臂液压缸两腔的压力流量以实现解耦[14],同时选用伺服电机与定量泵组合的形式作为动力源,使流量可以按需调节,图10为液压和机械部分的系统组成。

图10 系统组成Fig.10 System composition

4.2 控制策略

1) 摇臂油缸伸出缩回控制策略

铲斗上翻装料和卸料完毕收斗时的受力情况如图11a所示,此时摇臂液压缸工况属阻抗伸出,为了降低能耗,在摇臂伸出时采用容积控制的方式,无杆腔阀口全开,通过直接控制摇臂伺服驱动电机的转速以控制泵的输出流量,从而控制摇臂液压缸运行速度,有杆腔全开以达到降低摇臂背压产生的最大能量损失;当动臂抬升至高处,铲斗下翻卸料时受力情况如图11b所示,此时摇臂液压缸处于超越缩回,其所受负载方向在整个摇臂工作过程中始终保持不变, 此时有杆腔阀口全开,无杆腔采用压力控制,即压差反馈流量控制的方式,检测阀的前后压差,根据所需流量,调节阀芯位移,进而控制摇臂液压缸运行速度。

图11 伸出缩回控制策略Fig.11 Extension and retraction control strategy

2) 工作模式选择

图12所示即为装载机的摇臂液压缸其速度和位置的复合控制策略,控制器根据输入的摇臂动作信号并通过液压缸位置反馈信号对其具体工作模式进行识别,从而给出不同的系统控制方式与策略。在整个工作过程中,主要分为3种工作模式:快速伸出、快速缩回和准确定位。

4.3 模糊自适应PID实时调参

当摇臂油缸进入定位模式时,泵做压力闭环控制,由于摇臂油缸复杂的工况,多变的负载会引起压力波动。尽管泵做压力闭环可以保证阀的前后压差为一定值,但由于泵的响应速度不及阀的响应速度,实际阀口前后压差并非固定值,而阀芯位移是理论压差下给定位移,这样所得出的流量就会产生误差,无法对油缸进行精准定位。而运用模糊自适应PID控制方法,通过计算位置误差Δx和阀的前后压差Δp的变化实时调节控制阀芯位移的kp,ki,kd,进而获得准确的阀口流量Q,实现对摇臂油缸活塞的精准定位。图13为模糊控制器的原理图。

图14为由根据所需使用MATLAB软件所作的Fuzzy窗口图,图14a为隶属函数,图14b为控制规则观察窗口。

图12 基于模式切换的速度位置复合控制流程图Fig.12 Speed and position compound control flow chart based on mode switching

图13 模糊PID控制器结构图Fig.13 Fuzzy PID controller structure diagram

图15为模糊PID控制算法生成的根据位置误差和阀口压差实时变化的kp,ki,kd变化曲面。

根据现有装载机原机仿真模型,在此基础上建立进出口独立控制的装载机摇臂机电液联合仿真模型。如图16所示,在摇臂液压缸的两端分别接入1个通径为10 mm的华液公司某型号三位四通电磁比例方向阀,来对其进出油口实现独立控制,动力源选用Hilectro某型号伺服电机及斯普瑞公司的叶片泵加额定功率组合的方式,实现对所需流量的调控。

4.4 新系统MATLAB-AMESim联合仿真

根据试验所用的三位四通电磁比例换向阀的参数和泵参数,用MATALB构建控制模型,AMESim构建液压模型并进行联合仿真,如图17为所搭建模型。当手柄信号为1时,给定的最大速度为0.08 m/s,当手柄开度信号在0~1之间,速度也会在0~0.08 m/s之间成比例变化。

图14 Fuzzy控制窗口Fig.14 Fuzzy control window

图15 输入量与输出量的关系曲面Fig.15 Curved surface of relationship between input and output

图16 进出口独立控制的装载机摇臂机液联合仿真模型Fig.16 Mechanical-hydraulic co-simulation model of loader rocker arm with independent import and export

5 仿真结果

5.1 摇臂液压缸阻抗伸出工况

当手柄信号给定1,活塞伸出模式,图18为空载情况下的机液联合仿真曲线。活塞从1 s开始以缓慢伸出,1~6 s为活塞快速运动阶段,根据模式的选择,这段时间内的无杆腔阀和有杆腔阀均是全开状态,将所需要的流量信号给到伺服驱动器,伺服驱动器控制伺服电机带动叶片泵工作,通过改变叶片泵的转速获得输出流量从而控制活塞速度。

图18 速度位移受力曲线Fig.18 Force curve of velocity and displacement

图19为活塞伸出时速度,泵的转速根据所需流量调整,两阀保持全开,系统处于泵控模式;进入定位模式时,转速变化率发生变化,是因为定位模式下泵除了提供必要的流量外还需要根据外负载的变化做压力闭环控制,保证电磁比例阀的阀口压差来保证阀控流量的精确。

图17 新系统机液联合仿真控制模型Fig.17 Machine-hydraulic co-simulation control model of new system

图19 阀控信号和泵控信号Fig.19 Valve control signal and pump control signal

图20为活塞伸出时,随着位移的增大,泵出口压力、无杆腔压力、有杆腔压力的变化曲线,由于负载力是逐渐减小的,故无杆腔压力会慢慢降低,由于所需流量再增加,泵出口压力会出现增大情况,回油腔保持低压维持活塞伸出的稳定,当活塞伸出到第6秒时,进入定位模式,此时泵做压力闭环出现无杆腔压力短暂升高,阀进行模糊PID闭环实时控制,达到精确的定位效果。

图20 压力曲线Fig.20 Pressure curve

图21为原机负载随位移变化的曲线图和新系统下负载随位移变化的曲线图,在0.247 m处产生振动是由于初始状态时铲斗为水平,摇臂油缸活塞的位置在0.247 m,装载机此时启动产生冲击,通过对比2种负载随位移变化的曲线图,可以明显看出给定负载信号的准确性。

5.2 摇臂液压缸超越缩回工况

当手柄信号给到-1,活塞缩回模式,铲斗进行卸料,铲斗下翻倾倒卸料时,摇臂液压缸活塞运动方向与负载方向相同,负载此时作为驱动力,摇臂液压缸的工况为超越缩回,如图22、图23所示,摇臂液压缸活塞杆从0.337 m缩至0.047 m,行程0.29 m。随着负载逐渐增加,活塞速度逐渐加快,此时有杆腔阀全开,无杆腔阀控根据信号适当节流进行压力控制,当活塞反馈位移接近目标位移达到阈值时,进行定位模式,泵给信号、无杆腔阀控信号和有杆腔阀控信号进行联动控制,此时两阀相当于1个四边滑阀,泵此时提供的流量起到补油的作用。图24所示的泵出口压力可以看出,进入定位模式后,阀响应速度比泵响应快,阀关闭之后泵响应延迟导致压力突然升高。

图21 负载随位移变化曲线Fig.21 Load vs displacement curve

图22 速度位移受力曲线Fig.22 Force curve of velocity and displacement

5.3 模糊PID 与普通PID对比图

图25所示为摇臂液压缸活塞分别在普通PID控制方法和模糊PID控制方法下的速度对比图。由图可明显看出,采用模糊PID控制方法能明显降低启动阶段的速度波动情况,且较于普通PID有更好的跟随特性。

图23 阀控信号和泵控信号Fig.23 Valve control signal and pump control signal

图24 压力曲线Fig.24 Pressure curve

图25 不同控制方式下速度曲线Fig.25 Speed curve under different control modes

5.4 新系统与原系统仿真对比

通过MATLAB-AMESim联合仿真软件对新建立的系统进行仿真试验,得到在新系统下摇臂液压缸在空载条件下活塞杆位移速度曲线,两腔压力和泵的出口压力、流量等参数。经过计算推导,得出新系统下泵的输出功率变化曲线,并与原系统下摇臂液压缸在空载条件下两腔的压力变化与泵的压力和输出功率做比较。

如图26、图27所示,不管是摇臂液压缸活塞伸出时的阻抗工况还是摇臂液压缸缩回时的超越工况,新系统的速度曲线和位移曲线相比原系统更为平滑,说明运用模糊PID进出口独立控制方法能获得更加优良的控制效果。

图26 伸出速度位移Fig.26 Extension speed displacement

图27 缩回速度位移Fig.27 Retraction speed displacement

如图28所示,对比新系统和原系统泵的出口压力和功率变化,当摇臂液压缸活塞伸出,此时属于阻抗工况,泵的功率峰值由原系统的3.82 kW降至新系统的3.3 kW,功率峰值降低了13.6%;如图29所示,当摇臂液压缸活塞缩回,此时属于超越工况,泵出口功率由原系统的0.62 kW降低到0.33 kW功率峰值降低了46.8%。功率峰值降低的主要原因是:当摇臂液压缸处于阻抗工况时,新系统液压缸两腔压力实现解耦,泵的输出流量可以由伺服电机按需要调节;当摇臂液压缸处于超越工况时,外负载作为主要驱动力,泵只需提供所需流量的最小压力和作用,对于新系统来说,流量可以根据需要变化,而原机系统流量取决于柴油电机转速和泵的固定排量,流量无法改变,从而造成了泵的功率损失。对比两图可知,新系统下摇臂液压缸在工作时,其两腔压力变化较原系统更为平稳。

图28 阻抗伸出工况时泵的功率及出口压力Fig.28 Pump power and outlet pressure under resist extend

图29 超越缩回工况时泵的功率及出口压力Fig.29 Pump power and outlet pressure under overstep retract

对图28、图29的功率曲线进行积分,得到摇臂液压缸在不同的工况下时泵的能耗对比图,如图30所示,在阻抗伸出条件下,泵消耗能量从原系统15.42 kJ下降到新系统的9.46 kJ,下降了38.65%,在超越缩回工况下,泵消耗能量从原系统4.46 kJ下降到新系统的1.92 kJ,下降了56.9%,可见新系统优良的节能特性。

6 结论

(1) 基于模糊自适应PID进出口独立控制的装载机摇臂液压系统能够在不同工况下进行工作模式的切换,并且满足动力性要求;

图30 新旧系统能耗对比图Fig.30 Comparison chart of energy consumption between new and old systems

(2) 基于模糊PID泵阀协同进出口独立控制的装载机摇臂液压,摇臂液压缸伸出和缩回过程中采用伺服电机驱动定量泵的容积控制方式和阀出口节流控制方式,降低摇臂液压缸工作时的能耗损失,伺服电机驱动泵的形式和阀口独立形式,增加了系统自由度,使得系统的能量利用效率大福提高;

(3) 基于摇臂油缸不同工况应用不同模式的控制策略,使油缸在伸缩过程中可以快速动作并保证运行平稳,油缸压力变化幅度更加平稳;

(4) 使用模糊PID的控制算法,应用于复杂多变的工程机械中,提高了位置和速度的控制精度,减小了系统误差,对比传统控制方式具有更好地控制效果和节能特性。