通机流场特性数值模拟及其冷却性能优化分析

2022-06-18谭礼斌袁越锦

谭礼斌,袁越锦,唐 琳,黄 灿,何 丹

(1.陕西科技大学 机电工程学院, 西安 710021;2.隆鑫通用动力股份有限公司技术中心, 重庆 400039;3.重庆理工大学 车辆工程学院, 重庆 400054)

0 引言

通机,全称为通用发动机(general purpose engine),通常指用于车辆及其他特种设备以外的通用发动机[1]。通机产品在实际运行过程中往往会出现机油温度过高及发动机冷却不良的问题,散热性能不好会直接影响其性能和使用寿命。随着计算机技术的发展,采用计算流体动力学(computational fluid dynamics,CFD)方法对机械设备流场及温度场分析已成为机械产品开发的重要研究手段[2-6]。如段德昊等[7]采用 STAR-CCM+软件研究散热器进出口布置方式对其流动阻力的影响,从而择取最佳布置方式;曲宏伟等[8]采用Solidworks Flow-simulation研究了发电机组不同风速下流场特性,得出来流风速越大,机组下风向速度恢复的长度越长;戚中浩等[9]采用Numeca软件对整机外流场特性进行了分析,探究了进风口位置对流场特性的影响;尹晓青等[10]利用Fluent软件对整机机舱内空气流动及风速分布进行了分析,为机组散热冷却合理设计提供了参考。由此可见,基于CFD技术的数值模拟方法可快速获取流场细节信息,评估方案可行性及可针对性地优化,已逐步成为设计工作者研究产品散热性能及冷却结构设计与改进的重要研究手段[11-15]。

通机冷却系统主要由起动器进风格栅、风扇、风扇罩、导流罩及缸头冷却风道等组成。其中,起动器格栅面积、风扇罩及导流罩的合理设计对通机整体冷却具有显著的影响。为了评估通机样机冷却方案的合理性,需要通过CFD方法进行流场分析及不同方案间的对比验算,确定最终冷却结构布局,以达到最佳冷却效果。本文基于CFD分析方法,采用流体分析软件STAR-CCM+11.06对某通机2种不同起动器状态的整机流场特性进行数值模拟分析,评估冷却进风总量及发动机部件高温区域(缸头火花塞)的冷却,并依据流场分析结果进行方案优化,以降低通机整机最大机油温度及缸头火花塞垫片温度,提高通机整体冷却效果。研究结果可为后续通机整机冷却结构设计与改进等提供分析支撑和理论依据。

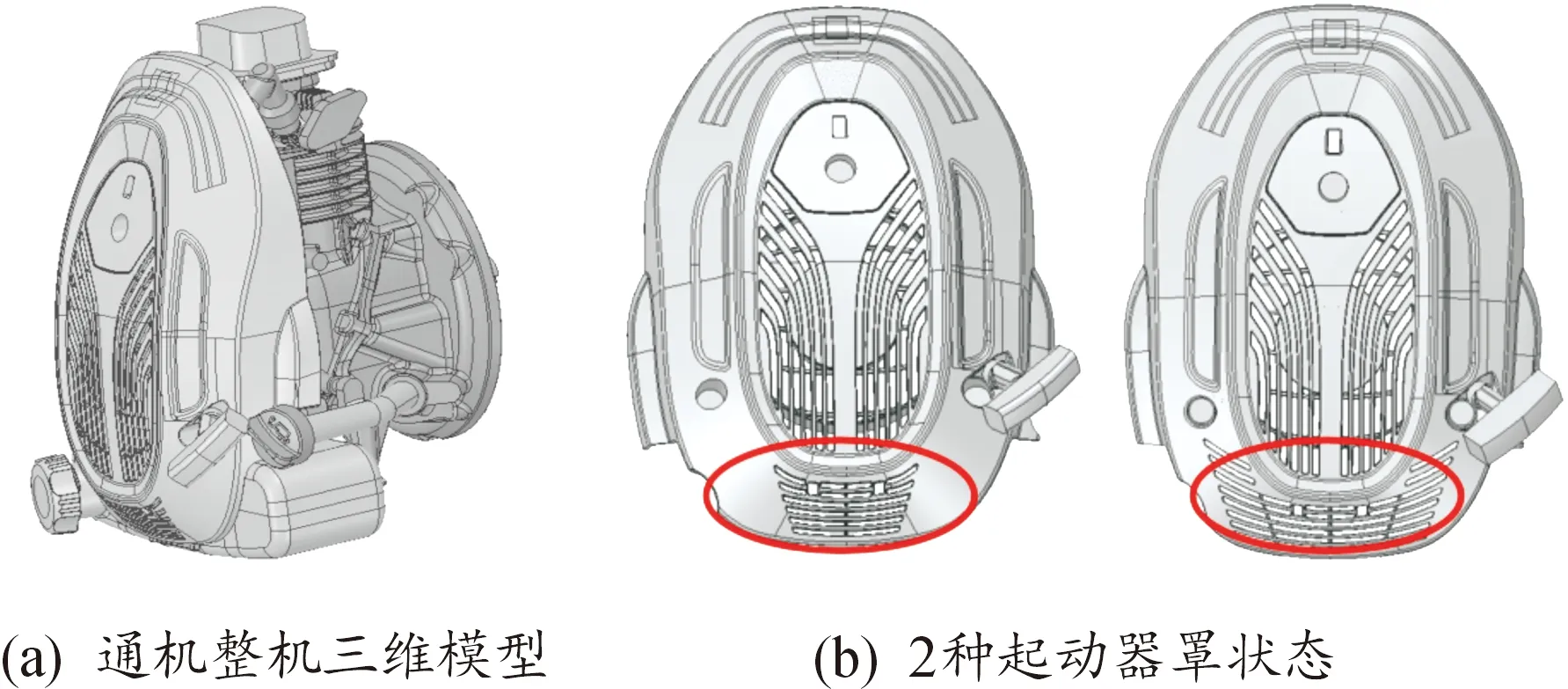

1 物理模型

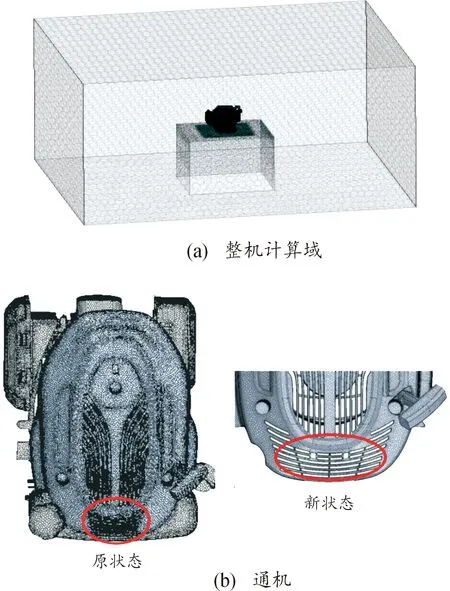

某通机三维模型采用CATIA 2014软件按照1∶1比例建模获得,如图1(a)所示。通机主要部件包括发动机、冷却系统(起动器罩、风扇罩、拉盘及风扇等)、消声器、空滤器等。图1(b)为2种不同的起动器罩状态,新状态相比原状态,进风格栅增多,为了提升整体风量。CFD分析软件STAR-CCM+软件因其高度集成性及独特的网格生成技术,在发动机、工程机械、旋转机械等领域应用广泛[16-18]。因此,选取工程领域常用的CFD分析软件STAR-CCM+研究通机流场特性及优化。采用软件中多面体网格和边界层网格技术实现通机整机流体计算域模型网格划分,获得图2所示的计算域网格模型。网格划分完成后,数量约为2 000万。

图1 通机三维模型及2种起动器罩状态示意图

图2 网格模型

2 数学模型及边界条件

本研究假设空气在通机周围及内部冷却风道内流动为不可压缩的湍流稳态流动,流体流动遵守流体三大基本控制方程,即连续性方程、动量守恒方程和能量守恒方程[19]。湍流计算模型选择为k-ε两方程湍流模型,计算域的壁面参数采用推荐的Two-Layer Ally+Wall Treatment设置。压力、速度耦合采用SIMPLE算法,采用压力基求解器(pressure-based)求解[20]。通机冷却动力源部件离心式冷却风扇的旋转通过采用旋转参考系方法(moving reference frame,MRF)实现,旋转速度为3 000 r/min。 通机整机流体计算域入口边界设置为滞止入口(stagnation inlet),压力为0 Pa;出口边界设置为压力出口(pressure outlet),压力为0 Pa;环境温度为30 ℃,环境压力为标准大气压(101 325 Pa),空气考虑为理想气体。为研究空气进风温度的变化,对通机中重要发热源部件的表面温度进行了设置,即发动机表面250 ℃,消声器表面350 ℃,起动器罩子表面150 ℃,风扇罩子65 ℃。

3 计算结果分析及讨论

3.1 风量分布

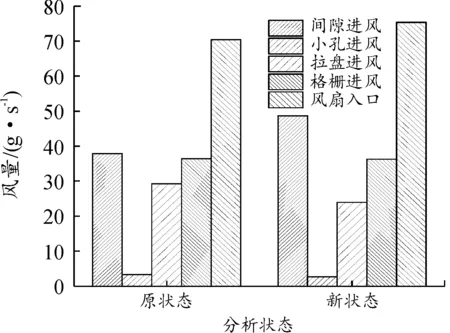

图3为风量监测截面示意图。图4显示了通机2种起动器状态下不同截面的风量。新状态下风扇入口风量为75.32 g/s,原状态风扇入口风量为70.42 g/s,增加格栅进风面积,总风量提升4.9 g/s,增大进风面积可提升总风量,改善整机冷却效果。

图3 冷却风量监测截面图

图4 风量直方图

3.2 速度分布

图5—7为不同截面下进风来流速度流线分布。从拉盘进风来流速度流线可以看出,拉盘来流风比较顺畅,未存在从其他区域回流至该处的热风。从小孔及间隙进风来流速度流线可以看出,有来自发动机高温区域的热风回流至小孔及间隙进风处,导致进风温度较高,影响整机冷却。

图5 拉盘进风来流速度流线云图

图6 小孔进风来流速度流线云图

图7 间隙进风来流速度流线云图

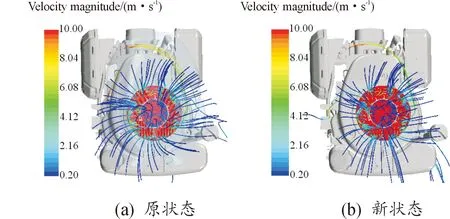

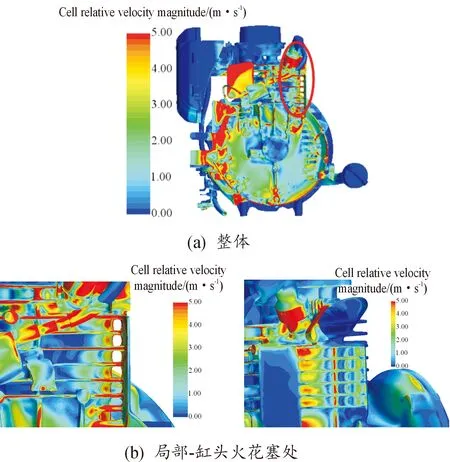

图8为2种不同起动器状态的发动机表面速度分布云图。从图中可以看出,2种发动机表面速度分布基本一致。图中红圈区域为缸头火花塞区域,该处区域为高温区域,应重点冷却,将更多的冷却风引向此区域,可提升整机冷却性能。从目前表面速度来看,缸头火花塞区域的表面速度较低。

图8 发动机表面速度分布云图

3.3 截面温度分布

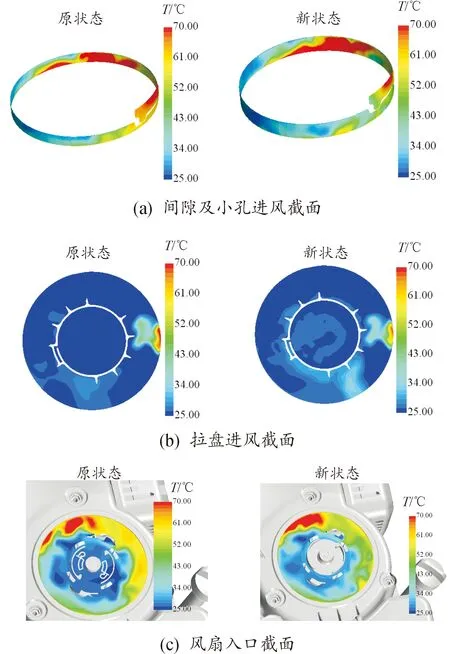

图9显示了不同截面温度。从图中可以看出,2种起动器状态下,小孔及间隙进风温度都较高,原因是冷却风流经发动机表面后,温度升高,温度升高后的热风回流至小孔及间隙进风口,引起进风平均温度增大。新起动器状态下,小孔及间隙进风温度改善明显,利于整机冷却。

图10为不同截面温度场分布云图。从图中可以看出,新起动器状态下,间隙及小孔进风截面温度比原起动器状态低,拉盘进风温度也略有改善。新起动器状态下,总进风面积增大,风扇入口总风量增加,因此,风扇入口处的温度相比原起动器状态也有一定改善。从图中可看出,间隙进风上部区域和风扇入口上部区域温度最高,原因是该处区域离发动机高温区域近,发动机高温区域的热风回流至该区域,导致此区域进风温度升高。后续优化可考虑将发动机热风与进风间隔离,防止热风回流。

图9 不同截面温度直方图

图10 不同进风截面空气温度分布云图

3.4 优化分析

结合速度场及截面温度场分析结果可知:

1) 间隙进风及小孔进风截面进风温度较高,主要原因是发动机高温区域热风回流至间隙进风口和小孔进风口;为减小热风回流,降低进风温度,可采用隔风挡板将热风隔离,尽最大可能防止热风回流。

2) 发动机缸头火花塞处表面速度较低,主要原因是现有风扇罩出风处的导向并未向高温区域设计,较多的冷却风未流经缸头火花塞区域;可重新设计风扇罩出风处导风装置(即修改风扇罩型线),将更多的冷却风有意导向缸头火花塞处,提升高温区域的冷却效果,也有利于整机冷却性能的提升。

结合上述分析,在起动器罩上加一个隔风挡板,用于隔离发动机热风,在风扇罩出风处设计一个向缸头火花塞处导向的弧形,从而形成如图11所示的优化方案,用于减小热风回流和改善缸头火花塞区域的冷却,从而提升整机冷却效果。

图11 优化方案示意图

图12为冷却风量直方图。从图中可以看出,新风扇罩方案(添加隔风挡板和修改风扇罩型线)下风扇入口总风量77.5 g/s,比原起动器状态下风扇入口总风量提升7.08 g/s。

图12 冷却风量直方图

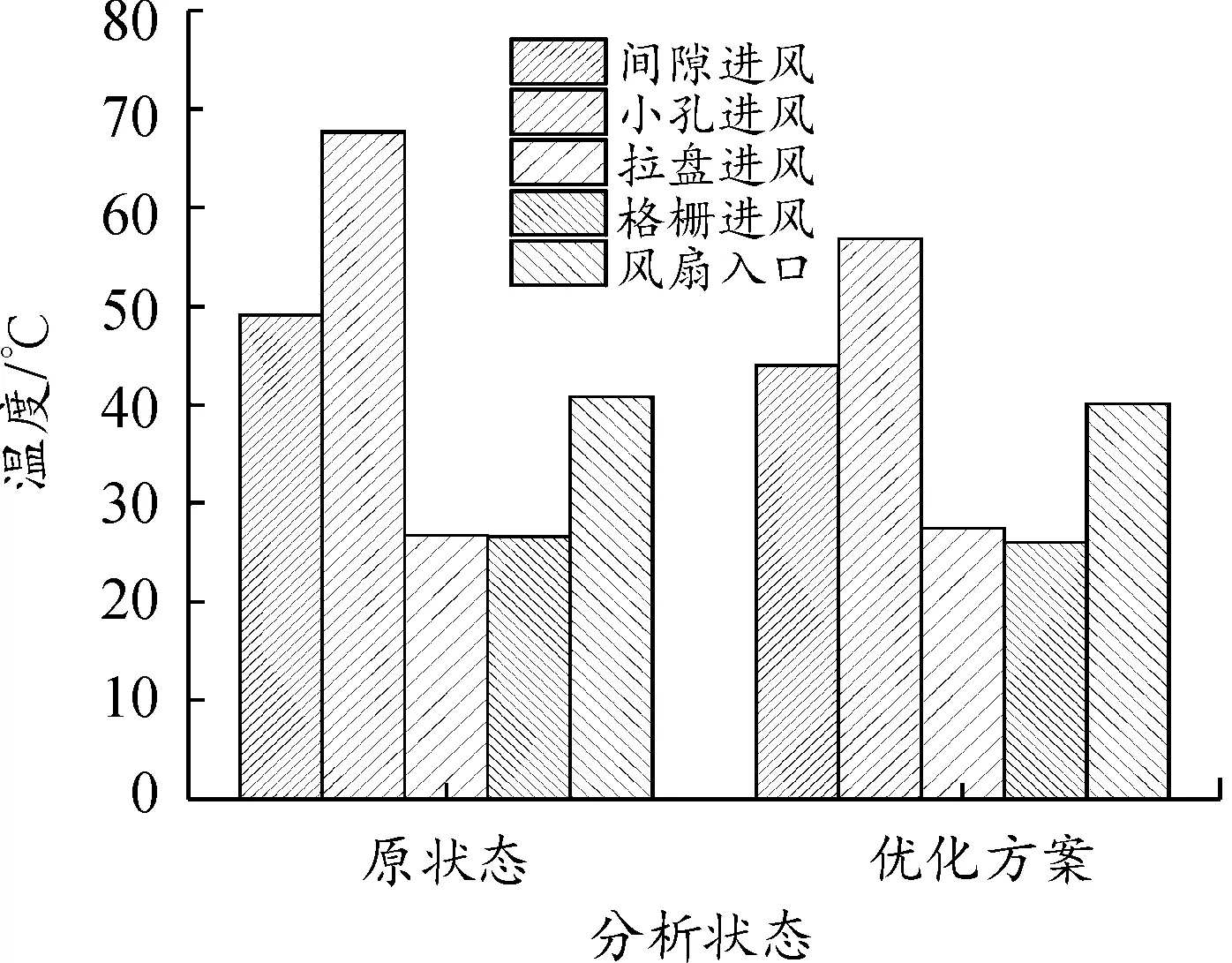

图13为进风温度直方图。从图中可以看出,优化方案的风扇入口进风温度略有降低(约1 ℃),间隙进风温度和小孔进风温度相比,原起动器状态和新起动器状态都有一定改善,表明增加隔风挡板可减少热风回流,降低进风温度。

图13 进风温度直方图

图14为发动机表面速度云图。从图中可以看出,缸头火花塞处表面流速明显增加,有利于该区域的冷却。

图14 发动机表面速度分布云图

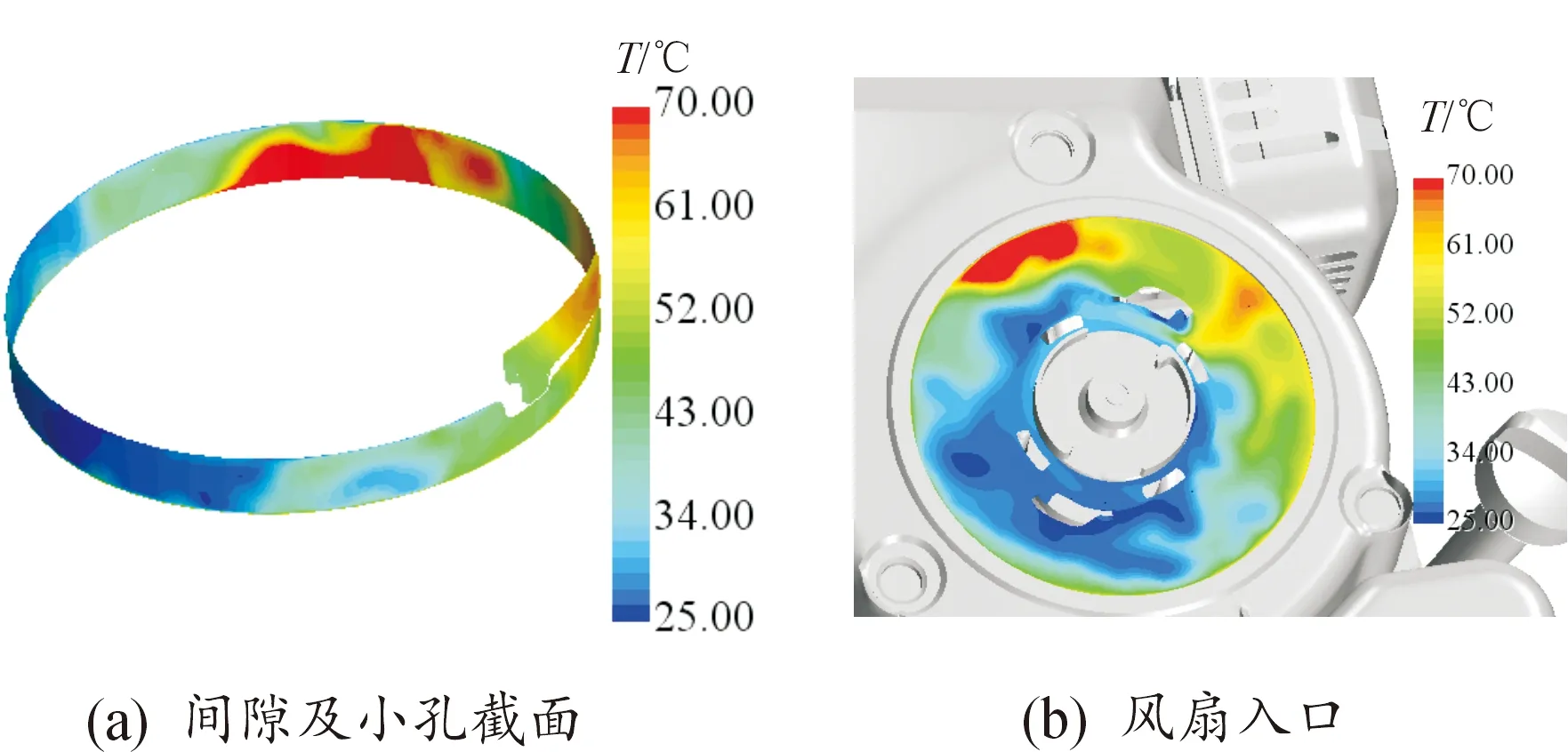

图15为截面进风温度分布云图。从图中可以看出,间隙、小孔及风扇入口截面的进风温度与原起动器状态和新起动器状态相比(图10)都有所降低。

图15 截面温度分布云图

3.5 实验验证

为验证方案的有效性,采用3D打印快速成型技术制作了快速成型导风罩,与原机起动器和新起动器罩进行对比温度测试,主要测试整机机油温度和火花塞垫片温度。新起动器罩及快速成型导风罩实物图如图16所示。图17为温度分布。从图中可以看出,优化方案状态下,机油温度139 ℃,火花塞垫片温度244 ℃,与原状态相比分别降低了9 ℃和12 ℃,表明优化方案提升了整机冷却效果,证实方案有效。

图16 新起动器罩及快速成型导风罩实物图

图17 温度分布

4 结论

1) 采用CFD方法对通机2种不同起动器状态下的风量、速度及温度分布进行了对比分析,结果表明增加进风格栅面积的新起动器状态总风量为75.32 g/s,比原起动器状态的总风量多4.9 g/s。2种起动器状态下的间隙及小孔进风都有来自发动机高温区域的热风回流,冷却风道入口进风温度高,发动机缸头火花塞区域冷却流速低。

2) 通过增加隔风挡板和调整风扇罩出风导向,风扇入口总风量为77.5 g/s,比原起动器状态下风扇入口总风量提升7.08 g/s。冷却风道进风温度降低,发动机缸头火花塞区域冷却液流速明显增加。

3) 实验测试结果显示优化方案的机油温度为139 ℃,火花塞垫片温度为244 ℃,与原状态相比分别降低了9 ℃和12 ℃,整机冷却效果明显提升。