新型软磁材料的轴向磁通轮毂电机特性研究

2022-06-18常九健郑昕昕方建平王晓林

常九健,王 晨,郑昕昕,方建平,王晓林

(1.合肥工业大学 汽车与交通工程学院, 合肥 230009;2.合肥工业大学 智能制造技术研究院, 合肥 230009)

0 引言

与传统的径向磁通永磁电机相比,轴向磁通电机(axial flux permanent magnet,AFPM)具有功率密度高、结构紧凑、轴向长度短等特点,可以更好地适用于轮毂驱动[1-2]。定子无磁轭模块化轴向磁通电机(yokeless and segmented armature,YASA)取消了定子磁轭,定子铁芯采用独立的模块化设计,降低了铁耗与电机质量,通过采用集中式绕组,缩短端部绕组,降低了铜损。由于YASA电机具有质量轻、铁耗铜耗小、轴向磁路短、绕线方便等优点,已成为近年来新能源轮毂驱动的研究热点[3-5]。

轴向磁通永磁同步电机(AFPM)技术发展较早,但由于其特殊的定子拓扑结构,工艺与材料的落后一直限制着AFPM的发展。随着技术的不断发展,近些年定子结构已经可以采用不同的材料、不同的工艺进行制造。粉末冶金材料(SMC)具有低涡流损耗、各向同性以及易于复杂结构的制造等优点,常作为AFPM电机定子材料,通过软磁粉末在模具中压制而成。高性能硅钢片也可以通过卷制、叠压等方法制成不同拓扑结构的定子铁芯[6-8]。取向硅钢材料由于其具有明显的磁各向异性,尤其是沿轧制方向具有极低损耗和高磁导率,而其他方向电磁特性较差、铁损很高[9],所以主要是用于磁化方向单一的各种变压器、互感器等设备上。而对于定子铁芯磁化方向单一的AFPM电机,取向硅钢又进入了研究人员的视野。

Kim等[10]分别对采用电工硅钢与SMC材料的轴向磁通电机进行了比较,给出了SMC材料的AFPM的工作区域。Liu 等[11]提出了一种高性能轴向磁通电机,分别采用SMC和电工硅钢作为定子材料,比较了2种电机的输出转矩能力与功率因数,并指出采用SMC材料的AFPM电机性能可以得到较大改善。近年来,有学者对取向硅钢应用于AFPM进行了研究,王政[12]对无取向硅钢和取向硅钢材料Torus-NN 型电机在空载与负载下的电机电磁性能进行了比较,马霁旻等[13-14]通过准三维解析法对取向硅钢的轴向磁通开关磁阻电机进行了分析与设计,又通过对比分析,得出基于有取向钢材料的电机平均转矩提高了11.7%,铁耗降低了15.8%,最后通过优化进一步提高了电机的电磁性能。

上述研究主要从较为宏观的角度,如平均转矩、铁损等对不同材料下的电机进行对比分析。YASA电机具有磁通量大、易于饱和的特点,有必要探究不同材料对YASA电机饱和特性的影响。目前,对于YASA电机多种材料的对比研究很少。

首先对定子无磁轭轴向磁通轮毂电机进行了建模与介绍;然后通过对比分析各材料性能,介绍3种材料各自的特点;基于YASA电机电磁模型对磁路、气隙磁密、反电动势、电磁转矩和定子铁耗进行研究;之后通过Fluent软件对3种电机进行温度场分析;最后通过对比,综合选用一种材料制成YASA样机,并验证分析结果。

1 YASA轮毂电机建模

AFPM结构形式多种多样,其中YASA电机有轴向长度段、功率密度高等优点,适用于轮毂驱动。基于某台20极18槽、双转子单定子无磁轭轴向磁通水冷电机进行材料对比研究,如图1所示。图2为YASA轮毂电机内部磁场走向示意图。

2 材料性能

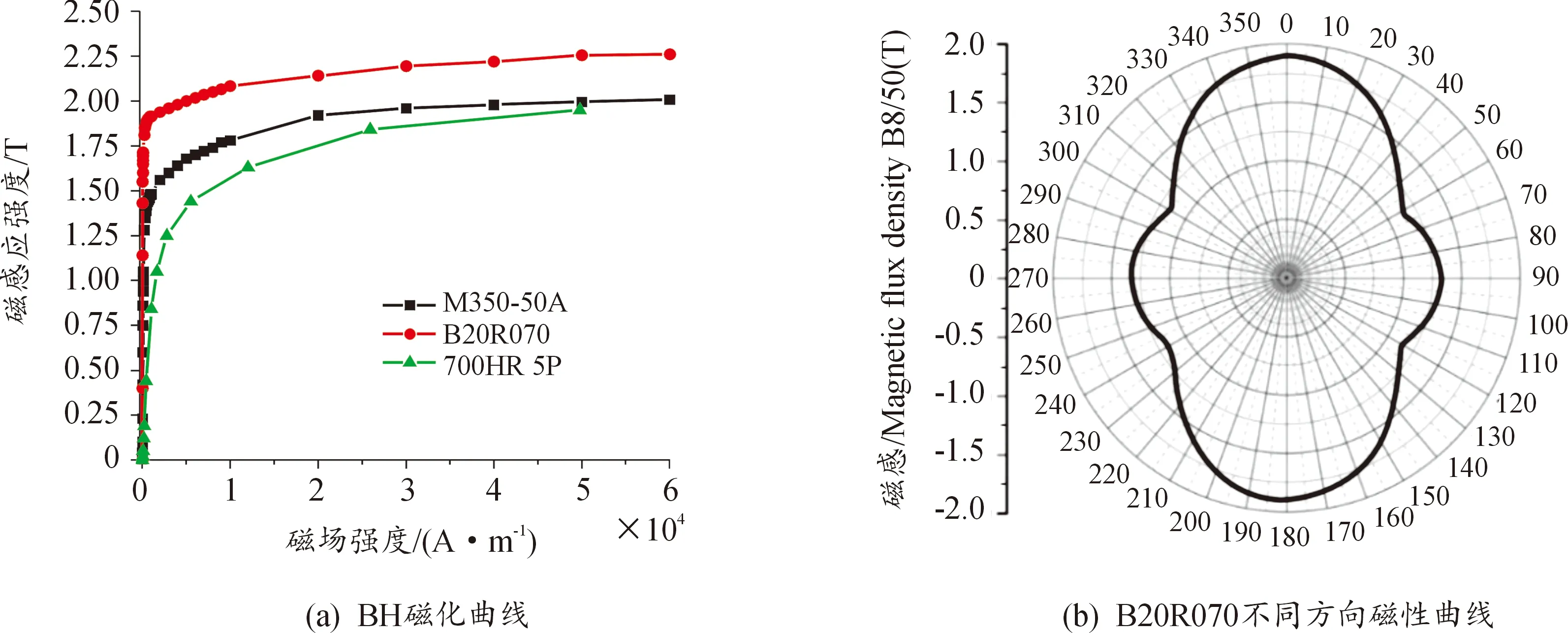

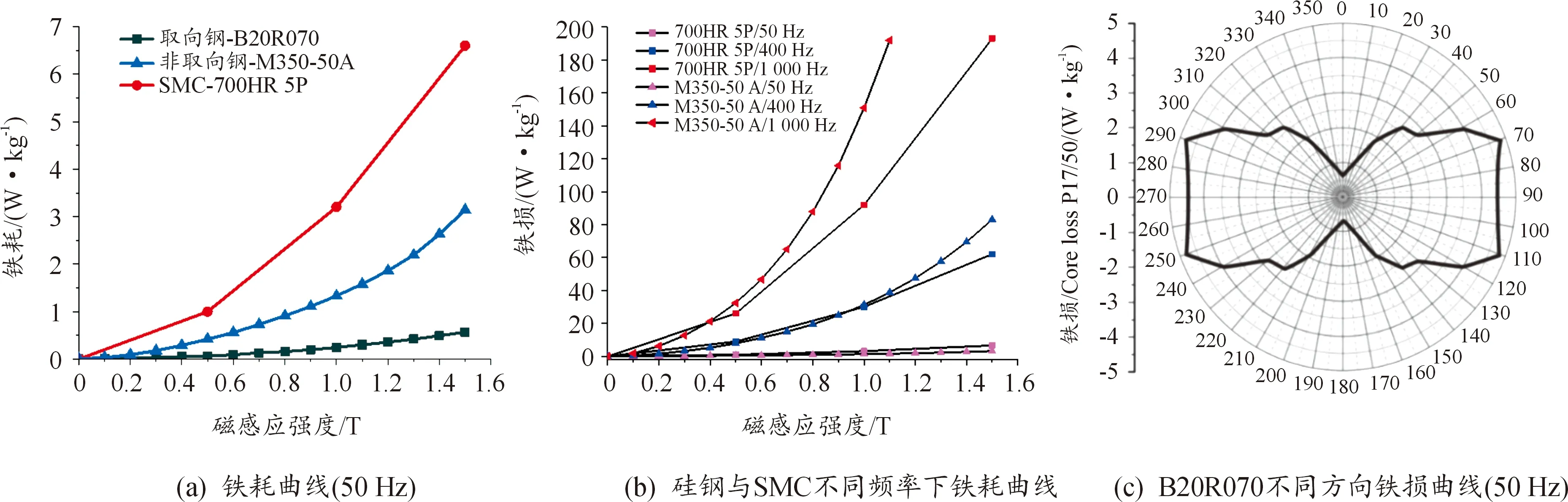

所研究的3种材料分别是非取向钢、取向钢和软磁复合材料中较为典型的一种,其牌号分别为M350-50A、B20R070、700HR 5P。3种材料的BH曲线如图3(a)。可以看出,3种材料的磁化能力以及饱和点均不同,其中取向钢沿轧制方向的磁化能力最强、饱和点最高,其次为非取向钢,SMC材料该方面性能最差。而从图3(b)可以看出,取向钢材料随着磁化方向偏移,磁化能力不断下降,最低点处仅为轧制方向的1/2左右。

3种材料的铁耗性能如图4所示,由图4(a)可以看出,频率为50 Hz下,取向钢材料在沿轧制方向的铁耗极低,非取向钢次之,SMC铁损值最大;而从图4(b)中可以看出,随着频率的增加,SMC材料铁损上升梯度小于硅钢片,在1 000 Hz时SMC铁损性能优于硅钢片;从图4(c)中可以看出,取向钢B20R070铁损随着角度的偏移,单位铁损急剧增加,最大单位铁损是轧制方向的近10倍。

通过对上述材料性能的分析,可以总结出以下特点:① 取向钢材料在轧制方向的磁化性能与铁耗都明显优于其他2种材料,且拥有更高饱和点,但是随着方向的偏移,性能不断降低,甚至劣于其他2种材料;② SMC材料磁化性能较差,易饱和,且在低频时的铁损较大,高频时才能发挥其涡流损耗低的优点。

图3 磁化性能曲线

图4 铁耗性能曲线

3 电磁性能分析

3.1 磁路分析

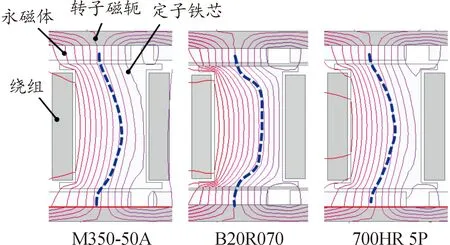

在YASA电机于中径处做周向截面并展开得到2D等效模型,仿真得到的3种材料的电机空载磁路,如图5所示。非取向钢与SMC所制成的电机磁力线走向大致相同,而取向钢电机磁路与其他2种材料电机具有明显差异。主要体现在:当永磁体与铁芯存在偏置,磁场由永磁体经过气隙进入取向钢制成的铁芯时,磁力线走向会在定子轴向两端立刻偏转较大角度,直至磁力线与轴向平行,铁芯中部位置磁力线几乎沿轴向方向,这与取向钢偏离轧制方向的磁化能力弱于轧制方向有关;而其他2种材料的电机在磁场进入铁芯后,方向变化较为平缓,铁芯中部磁力线呈一定弧形。

图5 2D等效电机磁路曲线

3.2 轴向气隙磁密与反电动势分析

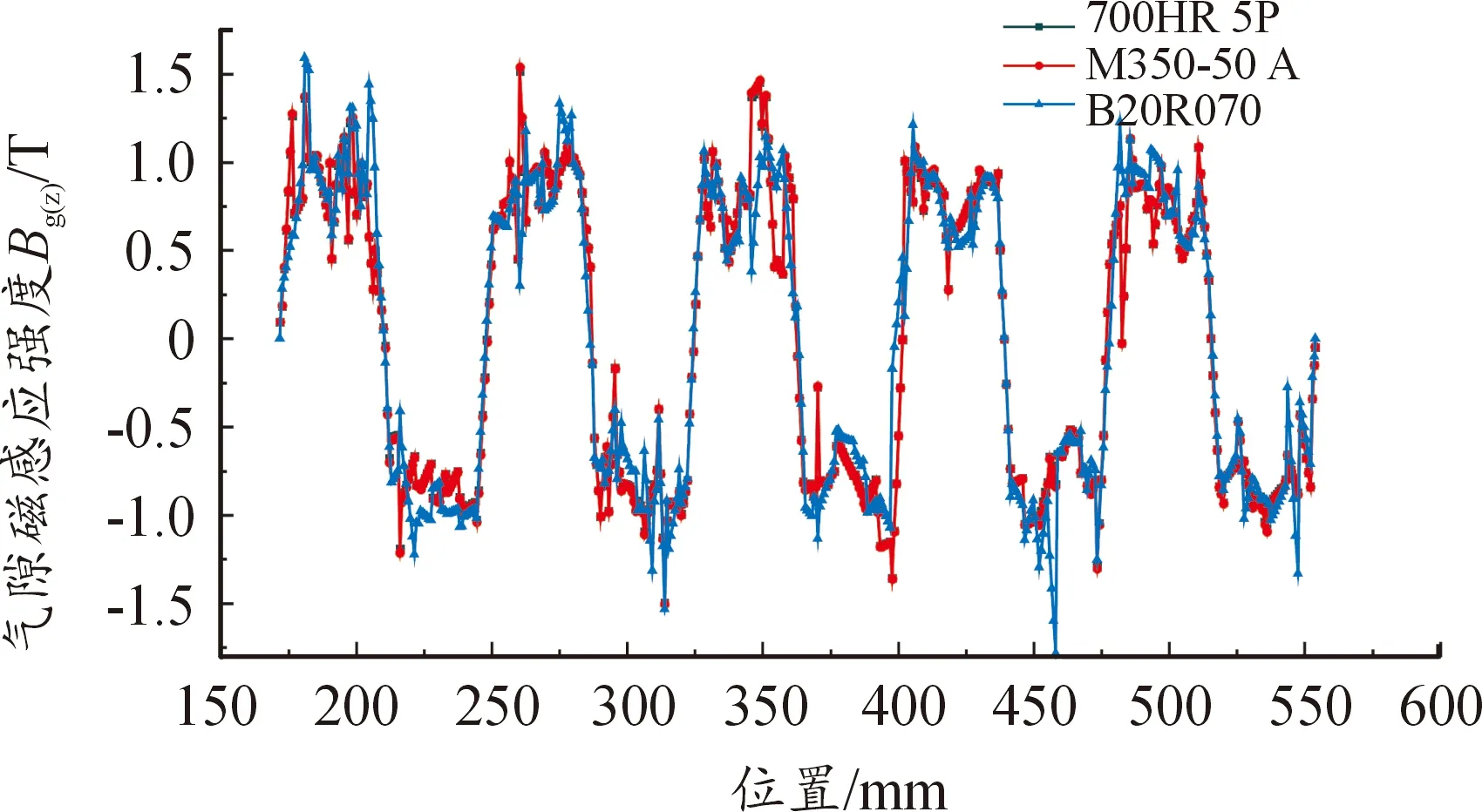

3种电机中径处轴向气隙磁密分布如图6所示。可以看出,2种各向同性材料700HR5P与M350-50A所制成的电机中径处气隙磁密波形基本重合;而取向钢B20R070材料电机气隙磁密波形与其他2种材料存在较大差别。

图6 空载气隙轴向磁密曲线

永磁电机空载反电动势是评价电机性能与指标的重要参数,计算公式如下:

E=4.44fNphkwnΦδ

(1)

式中:f、Nph、kwn、Φδ分别为电机频率、匝数、绕组因数和气隙磁通。由于3种材料电机频率、匝数和绕组因数相同,空载反电动势仅取决于气隙磁通。

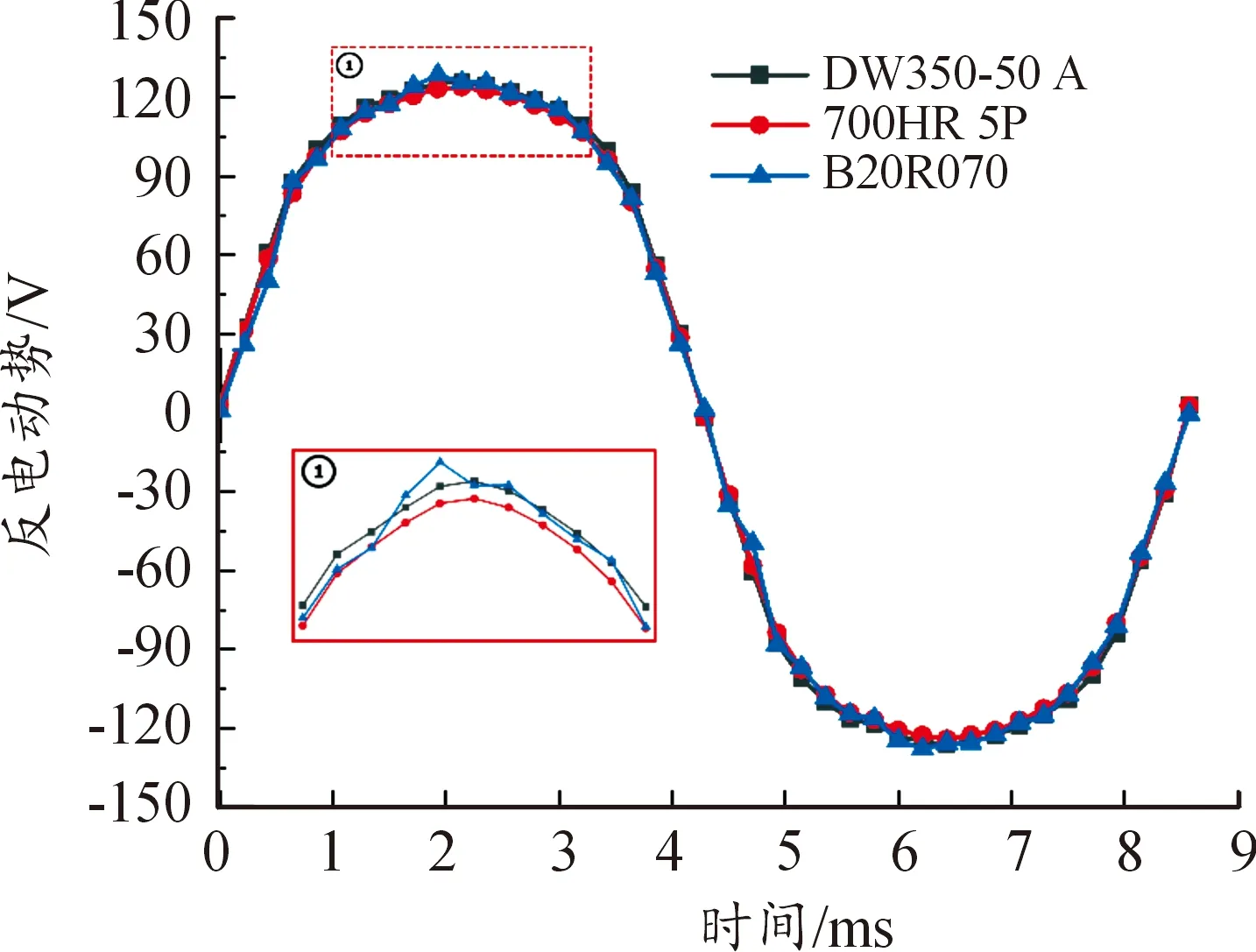

图7为3种材料的电机在额定转速700 r/min下的空载反电动势波形曲线。

图7 空载反电动势波形曲线

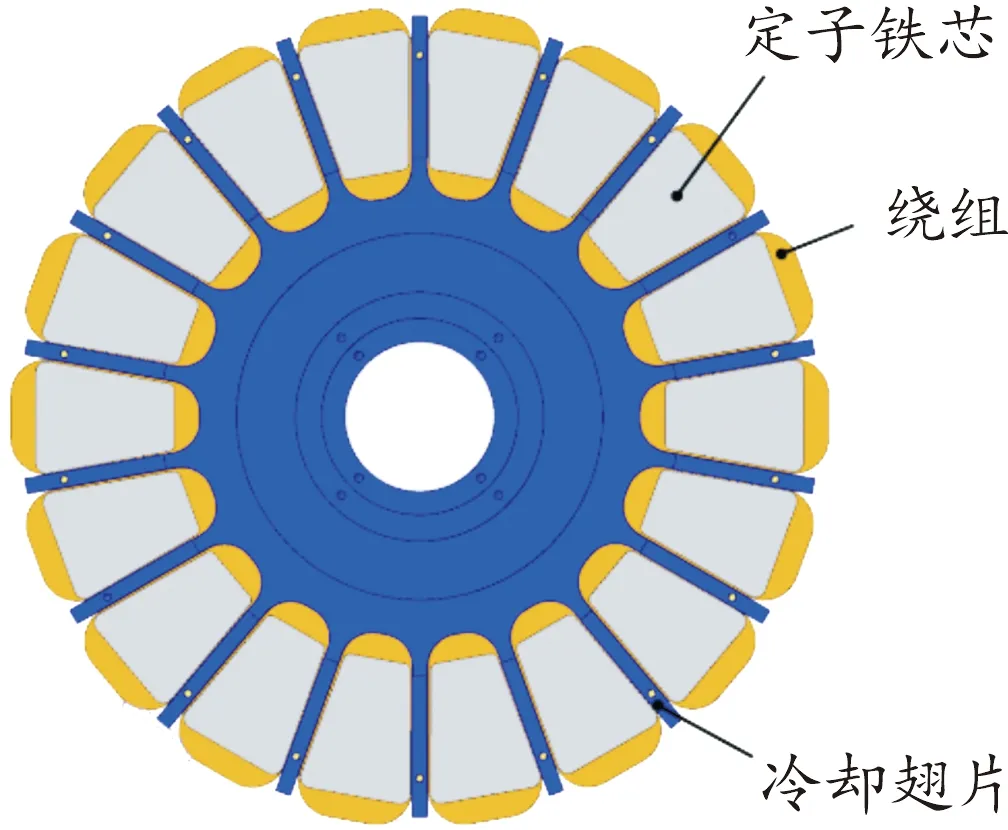

表1为傅里叶分解后的各次谐波分量以及畸变率(THD)。从图7的标记①处可以看出,SMC材料电机反电动势幅值小于非取向钢电机,两者波形类似;而取向钢材料电机反电动势波形畸变较大。从表1中可以看出,M350-50A材料电机反电动势基波最大,幅值为140.13 V;取向钢B20R070电机基波幅值与M350-50A材料电机基本相同,但是波形畸变率却明显高于其他二者;SMC材料电机基波幅值最小,但畸变率也相对较小。

表1 反电动势谐波分量

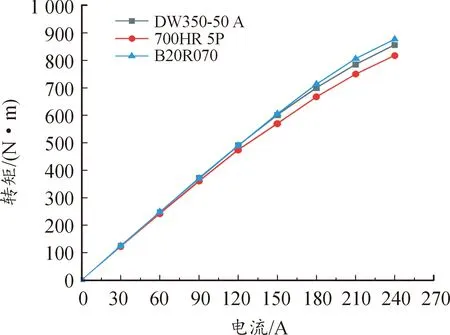

3.3 输出转矩与饱和特性分析

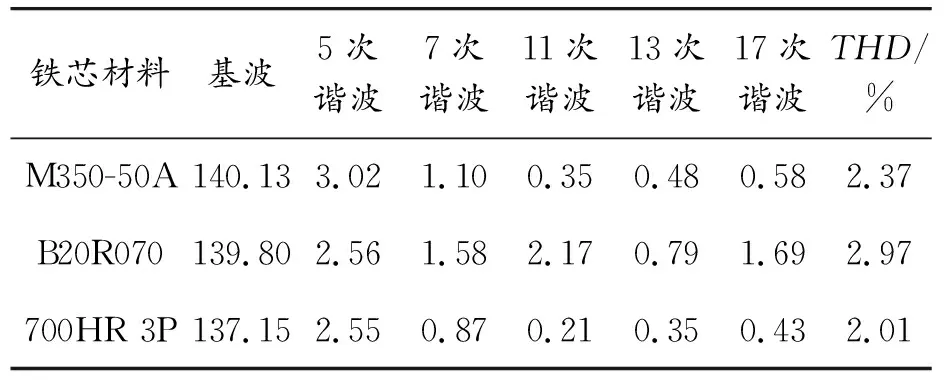

YASA轮毂电机结构紧凑,功率密度大,散热要求高,又因为定子铁芯无磁轭模块化设计,YASA电机相邻定子铁芯间设置翅片用于固定和散热,如图8所示,电机散热效率高,且结构强度大。由于翅片布置于相邻铁芯之间,占用了槽内空间,故定子铁芯宽度有所减小,增加了定子铁芯饱和的风险。

图8 定子固定及冷却翅片布置示意图

图9为3种电机电磁转矩随电流变化曲线。可以看出,在小电流激励下,3种电机转矩随电流线性变化,SMC材料电机转矩略小于其他两者,这与上述反电动势基波幅值大小相符;随着电流增加,700HR 5P、M350-50A、B20R070材料电机先后在120、150、180 A电流附近转矩发生较为明显的非线性变化,电流240 A下取向钢材料电机与SMC材料电机输出转矩相差60.4 N·m。因此,SMC材料用于高功率密度电机时需要注意其“易饱和”特点对电机的影响,而对于磁场方向较为单一的电机可以考虑利用取向钢饱和点高的特点增大峰值转矩,提升电机功率密度。

图9 转矩随电流变化曲线

3.4 铁耗分析

铁芯在交变磁场中会产生铁耗,可以通过Bertotti公式进行计算:

(2)

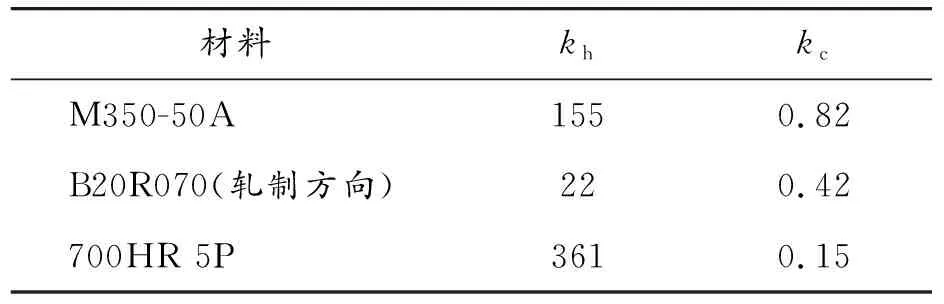

式中:Ph、Pc、Pe分别为铁芯磁滞损耗、涡流损耗和附加损耗;kh、kc、ke分别是磁滞损耗系数、涡流损耗系数以及附加损耗系数;f为交变磁场频率;Bm为铁芯磁感应强度,低速电机中附加损耗较小。表2为3种材料拟合得到的磁滞损耗系数kh与涡流损耗系数kc,可以看出,取向钢材料沿轧制方向的磁滞损耗系数极小;SMC材料的kh值最大,但是涡流损耗系数最小。

表2 磁滞损耗系数与涡流损耗系数

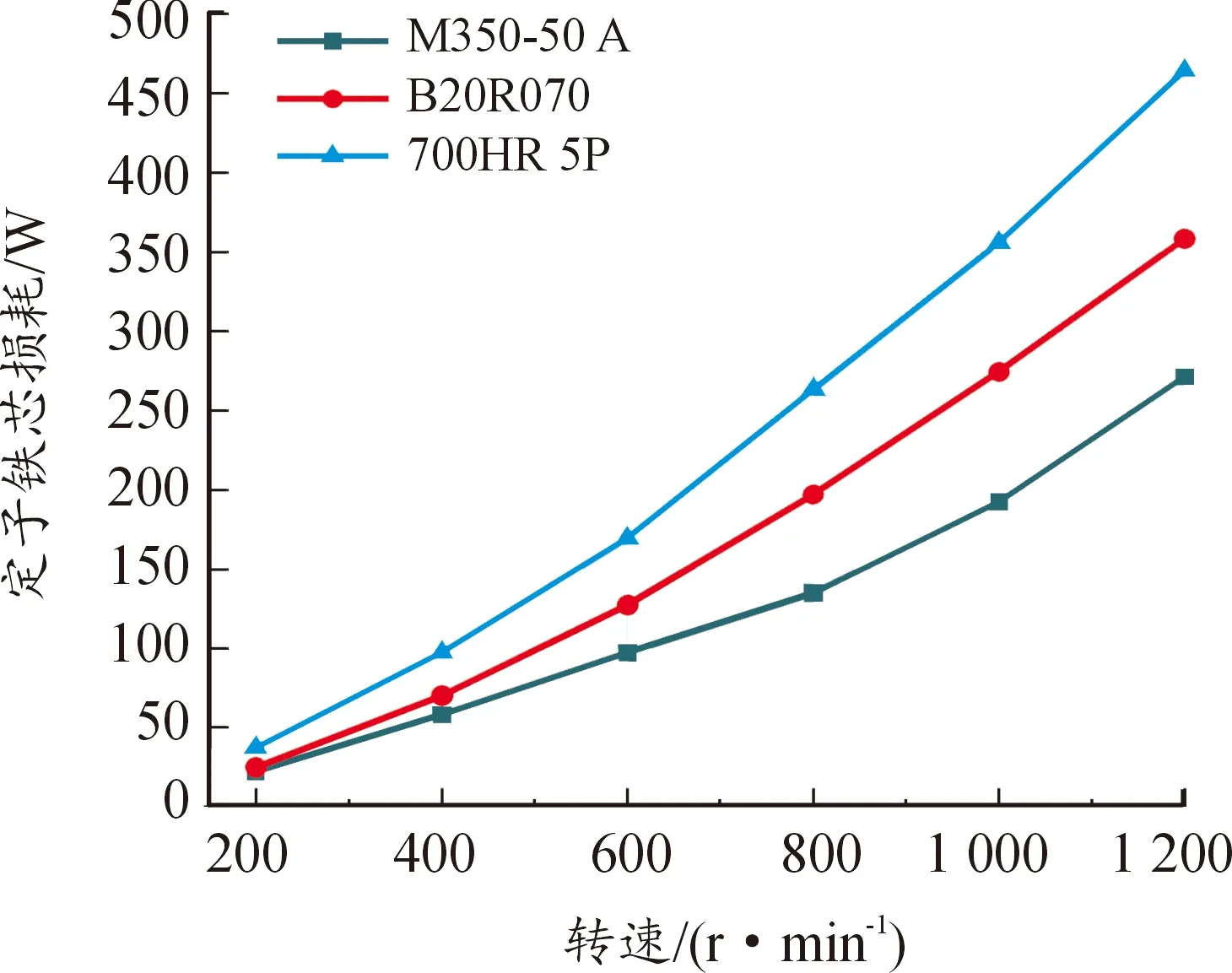

在120 A额定电流激励下,3种材料制成的电机定子损耗随转速变化如图10所示。可以看出,采用SMC材料的YASA电机在该转速区间内铁损最高,这是因为电机低转速时磁滞损耗占整个铁损的主要部分,而SMC材料的磁滞损耗系数最大;由取向钢所制成的YASA电机在3种材料中铁损最低,这得益于YASA电机定子磁化方向较为单一以及取向钢材料沿轧制方向单位铁损极低两方面。

图10 3种材料定子铁芯损耗随转速变化曲线

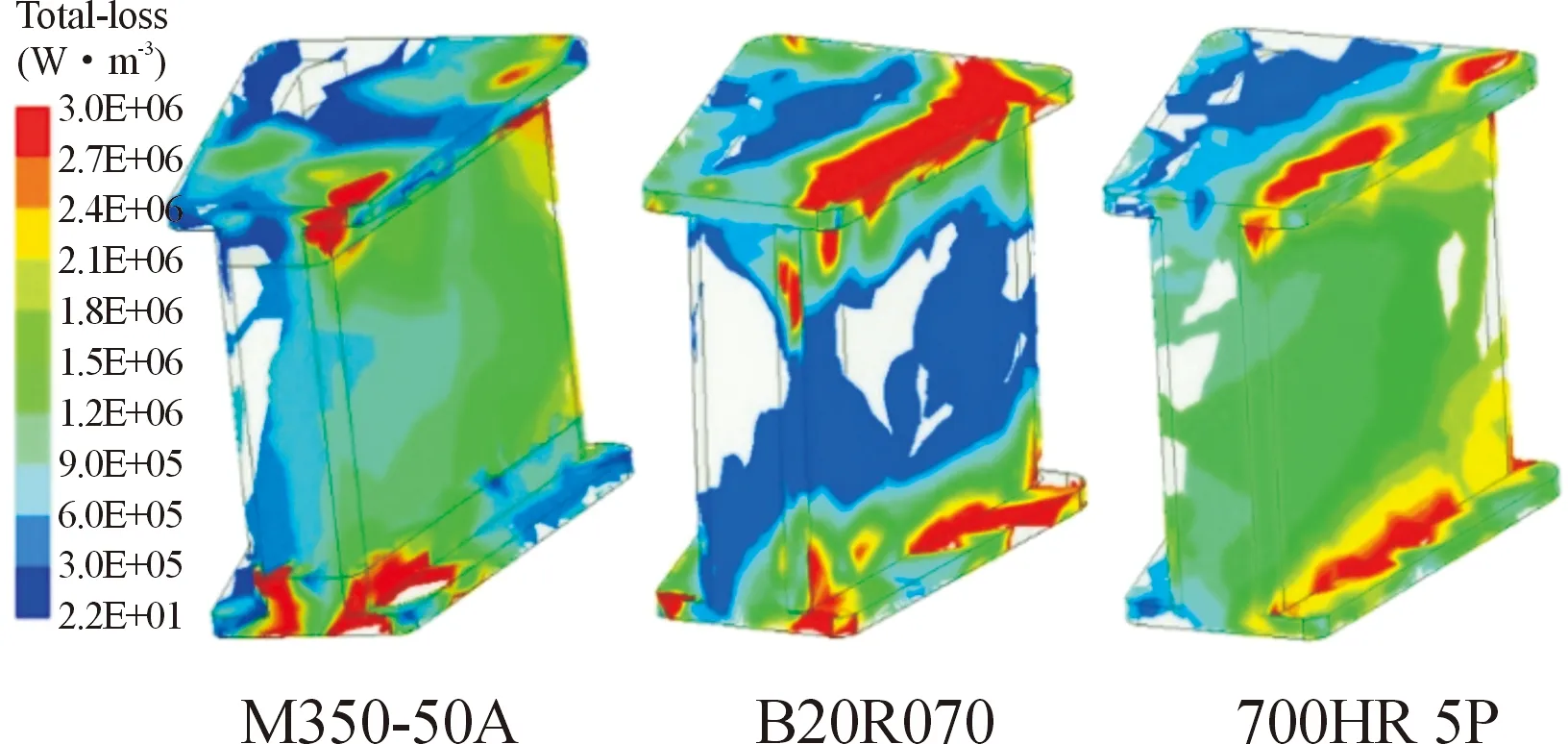

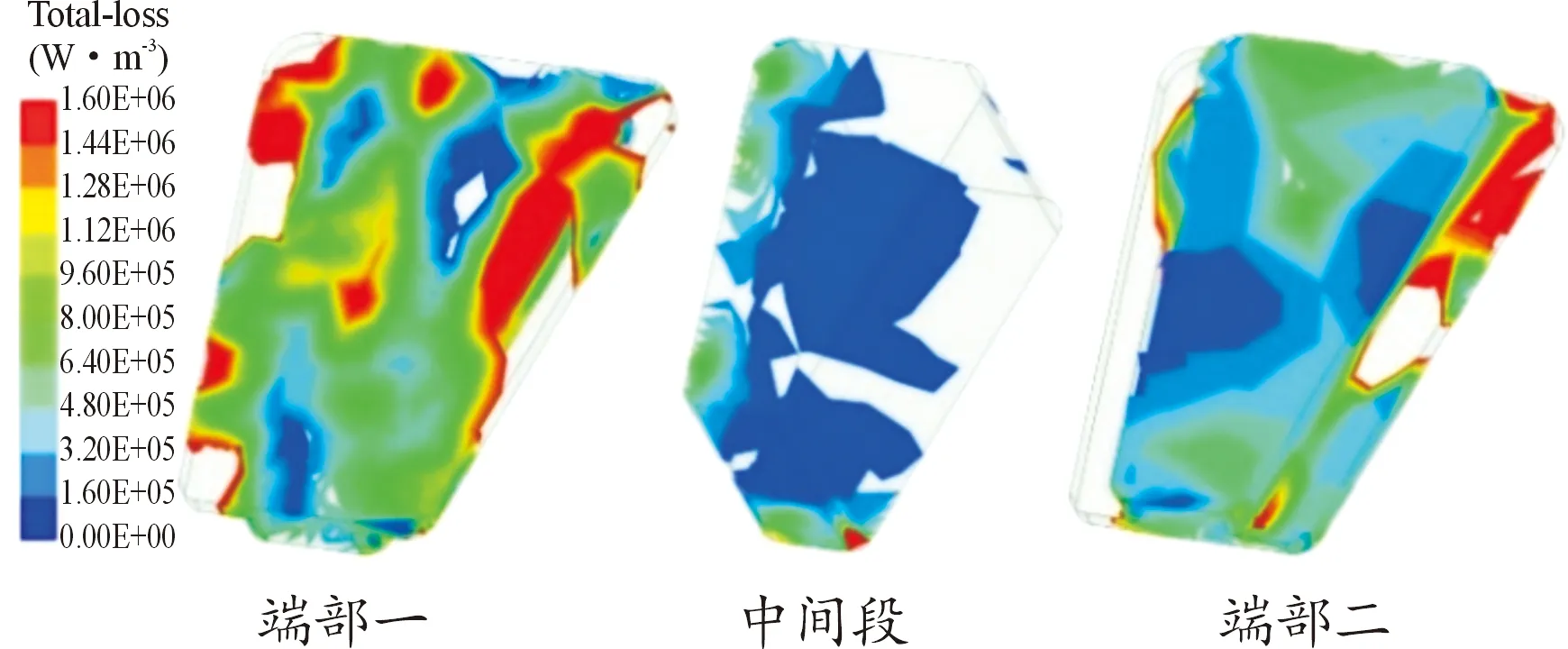

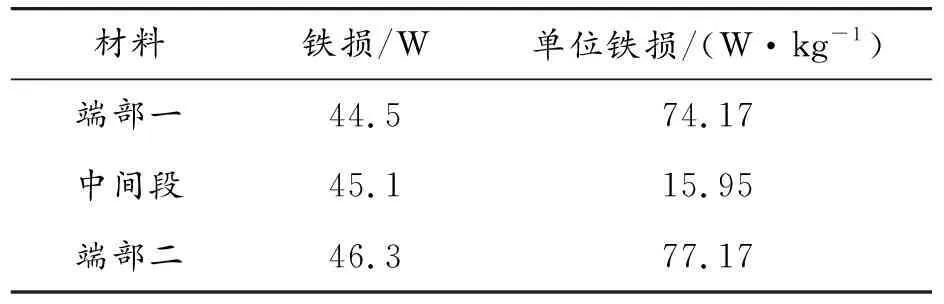

进一步对定子铁芯损耗分布进行分析。图11为电机在120 A/700 r·min-1工况下,3种材料的定子铁芯的铁损分布云图。可以看出,取向钢定子铁芯损耗分布呈现明显的“两端大,中间小”的特点,而其他2种材料的定子铁芯的铁损分布较为均匀。这是由于磁场经气隙进入取向钢材料定子铁芯时,由于材料特性,在定子轴向两端磁场方向变化梯度大,因此取向钢定子轴向两端磁场呈现“磁场强度大,非轴向磁场分量多”的特点,结合取向钢偏离轧制方向时交流磁化铁耗大的特点,定子铁芯轴向两端会产生较大的损耗。图12为取向钢定子铁芯分为三段的铁损分布,表3为三段铁芯的具体损耗值与单位铁损大小,可以看出,取向钢定子两端的单位铁耗远远大于铁芯中段。

图11 120 A/700 r·min-1工况下定子铁芯损耗

图12 取向钢定子铁芯三段铁损分布云图

表3 取向钢定子铁芯三段铁损值

4 温度场分析

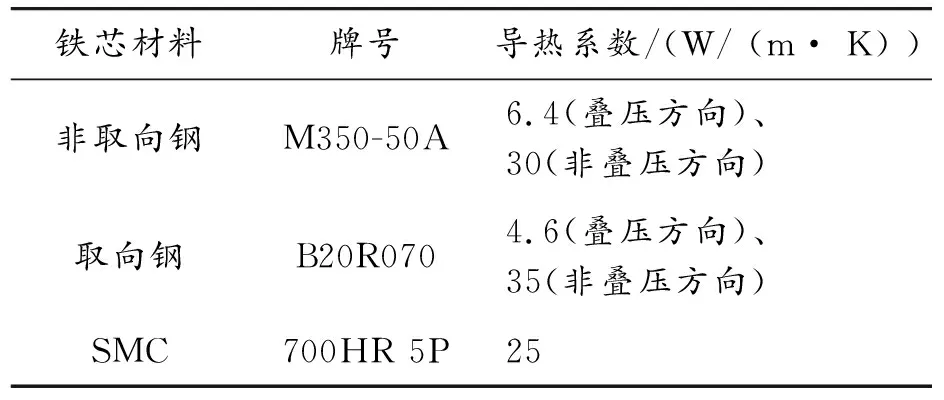

取向钢与非取向钢所制成的定子铁芯都是通过薄钢片叠压而成,相邻钢片之间通过填充绝缘材料来隔断电涡流,以至于定子铁芯沿叠压方向热阻大,导热系数呈各向异性;SMC定子铁芯由粉末压制而成,导热系数各向同性。又由于各材料的电磁性能有所差异,电机损耗及分布也有所不同,所以3种电机存在不同的温度场。

分别对3种材料所制成的电机进行流体热分析。仿真前需先对取向钢铁芯、非取向钢铁芯以及定子槽内材料进行等效处理。等效材料的导热系数可通过以下公式计算:

(3)

式中:λi、δi为每种材料的导热系数、等效厚度。材料等效后,3种定子铁芯导热系数列于表4中。由表4可以看出,由于取向硅钢片更薄,叠压系数较小,叠压方向的导热系数相对于非取向钢偏小。

表4 定子铁芯材料导热系数

设置仿真条件如下:

1) 电机各损耗值由700 r·min-1/120 A工况下仿真得到,不考虑机械损耗和其他附加损耗;

2) 进水口温度设置为35 ℃,进水口流量为 8 L/min;

3) 假设非取向钢材料与SMC材料定子损耗分布较为均匀;取向钢材料定子按照三段进行热量施加;

4)假设铜线电阻在60 ℃下测量得到,不考虑温度对绕组电阻的影响。

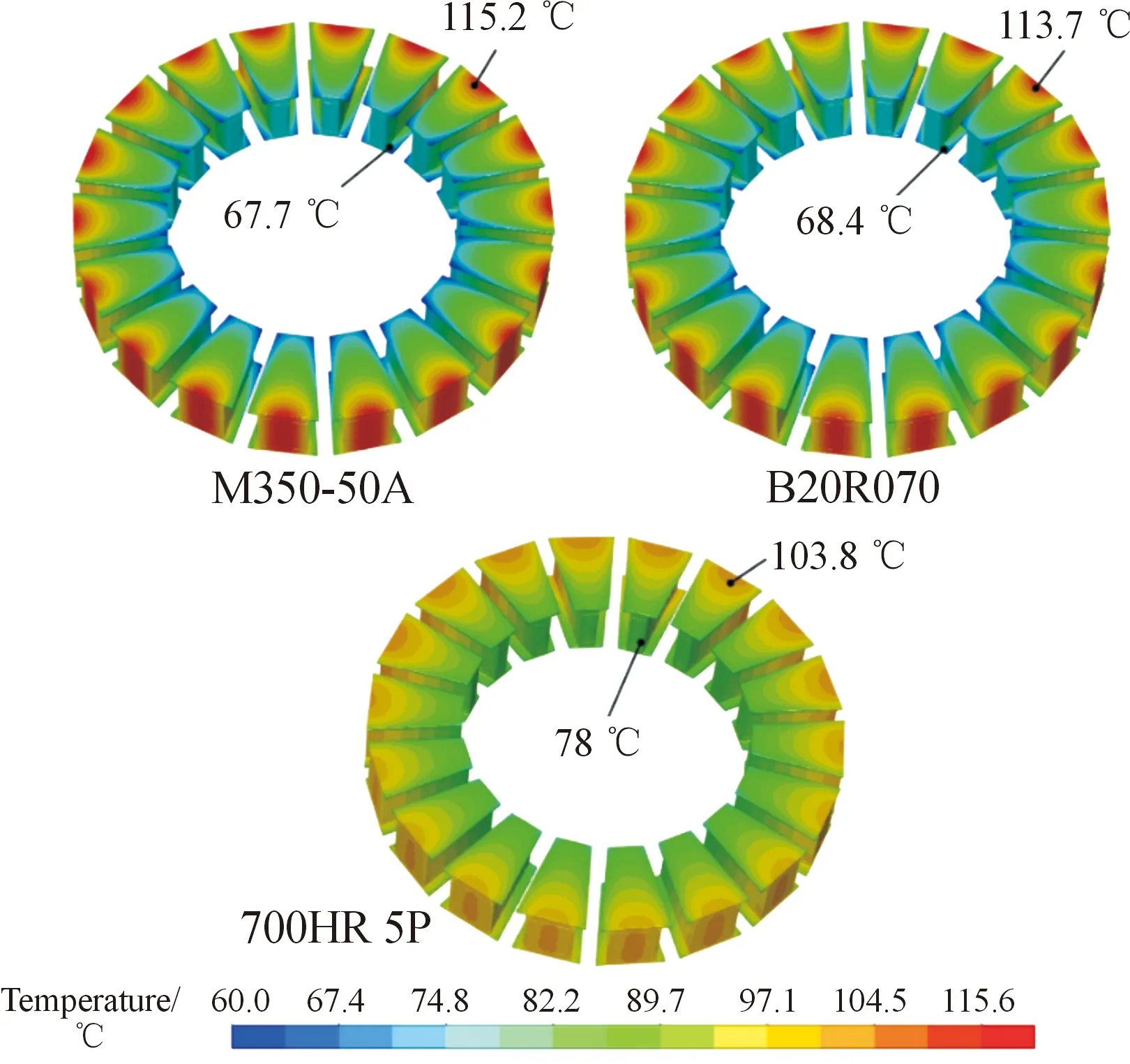

3种材料的电机定子温度场分布如图13所示,从各温度场分布可以看出,由于冷却方式的原因,3种电机均存在铁芯外径端部局部过热情况;其中非取向钢铁芯与取向钢铁芯由于沿叠压方向导热系数小,导热系数各向,导致铁芯沿径向向内温度变化梯度大,非取向钢铁芯局部过热点达115.2 ℃,取向钢铁芯略小;SMC材料由于导热系数各向同性,铁芯温度分布较为均匀,铁芯外径端部热量可以更好地沿径向向内传递,局部过热点可以得到较好的缓解,最高温度仅为103.8 ℃,而铁芯内径端部最低温度比其他两者铁芯高出 10 ℃左右。

图13 定子铁芯温度场分布云图

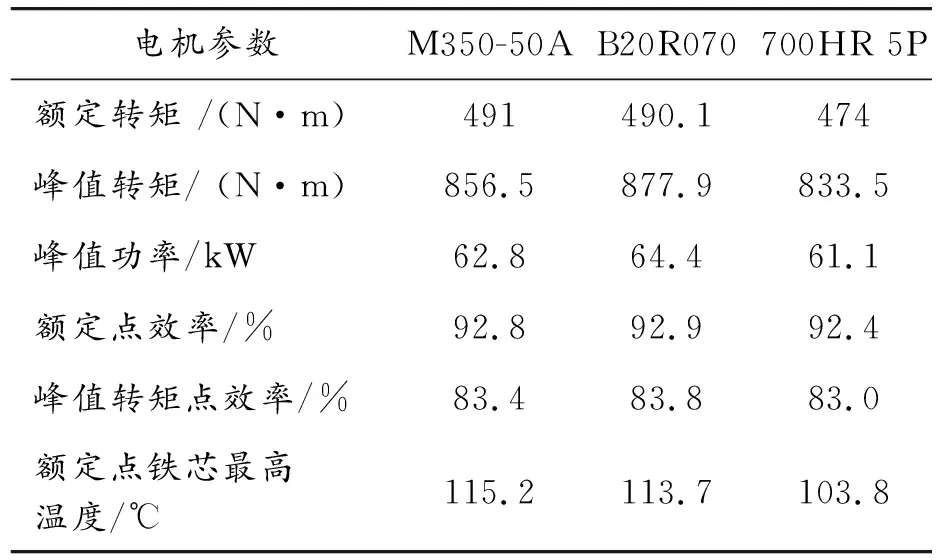

5 电磁方案对比与样机实验

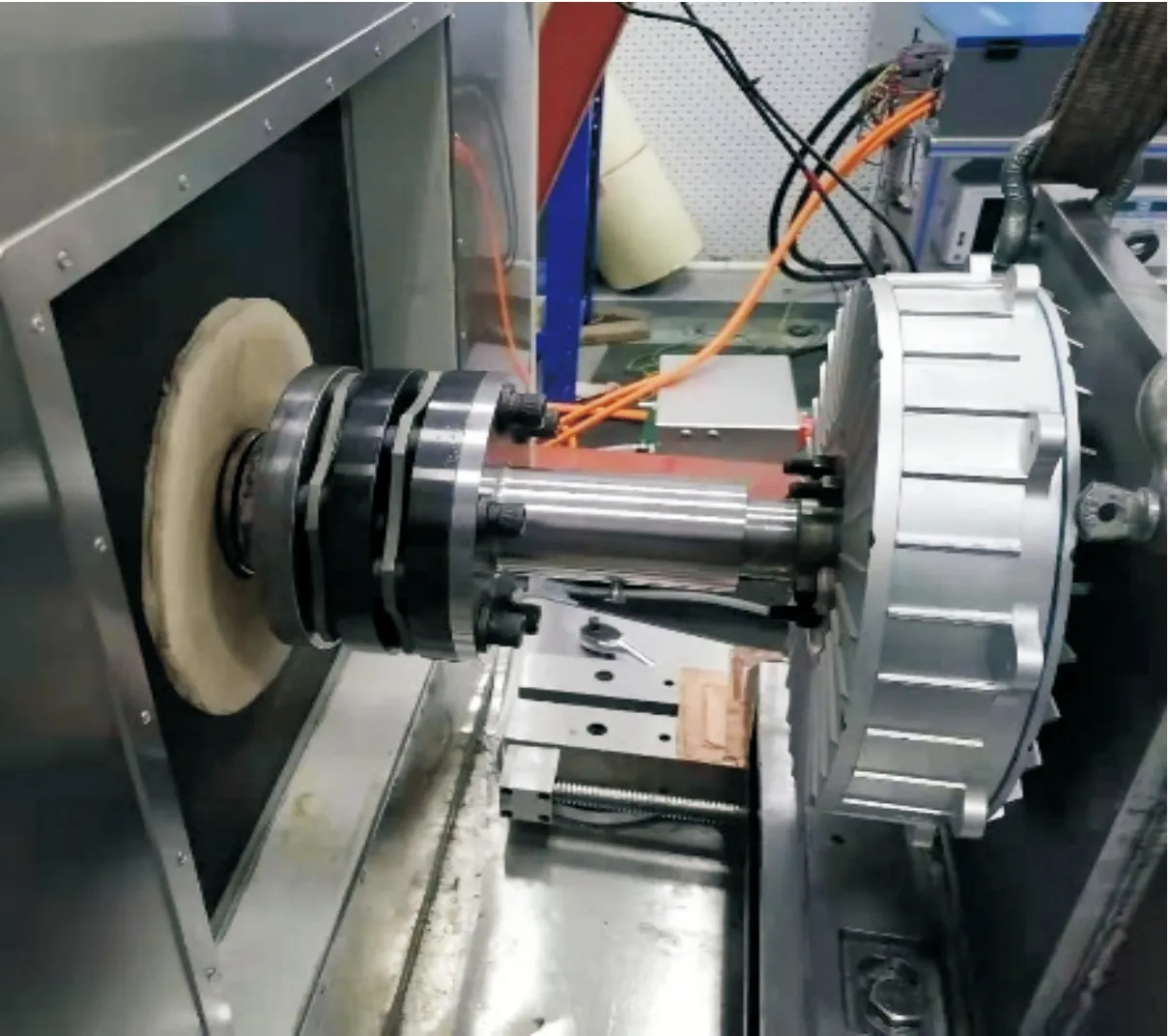

仿真所得到的3种材料的YASA电机参数值列于表5中。从表中可以看出,取向钢电机在3种电机中具有较大峰值转矩与峰值功率,且效率较高,但是铁芯的局部过热点温度高于SMC铁芯。由于YASA电机用于车用轮毂驱动,为了尽可能地增大电机功率密度,最终选用取向钢B20R070作为低转速YASA电机定子的材料,并加工制造出样机,如图14所示。

表5 M350-50A、B20R070和700HR 3P电机参数

图14 YASA样机及定子实物

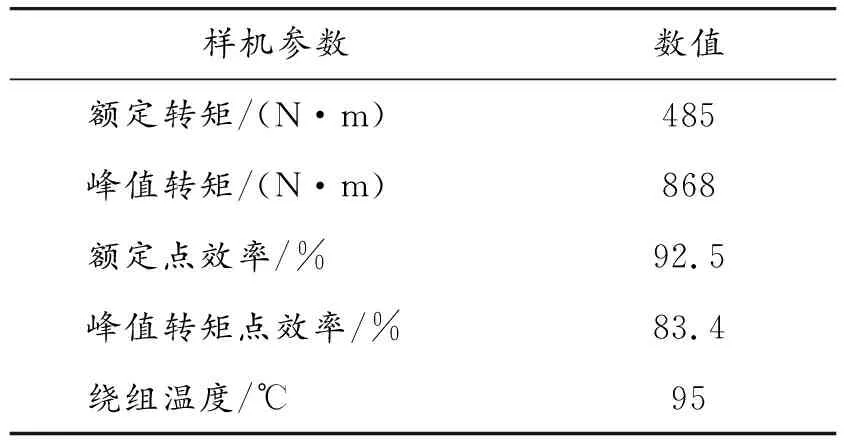

为了验证仿真的正确性,对样机进行了实验测试,如图15所示。采用“id=0控制策略”,测试结果列于表6中。

图15 轮毂电机测试场景

表6 样机测试结果

可以看出,样机测试参数与表5中B20R070取向钢电机仿真参数有较好的对应,其中实测转矩略小于仿真结果,这可能是由于工艺误差等原因导致的;由于仿真未计及电机温度变化对绕组铜耗的影响,故在效率方面,仿真结果偏大于实际值;温度传感器置于绕组两侧中,所测得温度为95 ℃,符合热仿真中温度场分布。

6 结论

从不同角度对采用非取向钢、取向钢以及SMC材料的YASA轮毂电机进行了分析;当取向钢材料作为定子材料时,电机磁场与其他2种材料有明显区别,而非取向钢和SMC电机磁场基本类似,仅在强度上有一定差异;3种电机在小电流激励时,输出转矩基本相同(SMC电机略小),而在大电流激励时,由于各材料饱和点的不同,取向钢电机抗饱和能力最强,输出转矩较大;对比各电机铁耗,SMC电机铁损最大,非取向钢电机次之,而采用取向钢材料的YASA轮毂电机由于特殊的磁路结构结合取向钢铁损特性,在电机转速区域内铁损最小,但分布不均;在温度场中,由于非取向钢与取向钢叠压而成的定子铁芯沿此方向导热系数小,铁芯外径端部温度明显比各向同性的SMC铁芯高;最后对比3种材料的电磁方案选择取向钢作为YASA轮毂电机定子材料并制作出样机。