汽车软包电池的不同液冷因素及组合充电工况的热分析

2022-06-18杨秀丰贾秋红高成龙

杨秀丰,屈 翔,贾秋红,高成龙,谭 伟

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.广州集团汽车股份有限公司汽车工程研究院, 广州 510000)

0 引言

随着新能源汽车发展,锂离子电池成为纯电动汽车的动力来源之一。由于锂离子电池的特性直接影响着整个电池系统的性能、寿命以及安全性,因此必须设计性能良好的电池散热系统,使电池系统在理想的工作温度内运行。目前,电池散热的方式主要有风冷、液冷、相变材料冷却和热管技术冷却。对于风冷方式,Mahdi等[1]和李志扬等[2]主要集中在电池的间距、风速以及风扇的布置形式的研究。李康靖等[3]重点研究电池的排列方式、间距以及风速对电池温度以及温度均衡性的影响。姜贵文等[4]设计相变材料和液冷耦合冷却模型,将相变材料包裹在电池包里并嵌入冷却管,对冷却管的数量以及位置进行研究。热管技术的研究主要集中在热管的设计,例如通道的尺寸、冷却工质、充液率以热管布置方案设计、冷凝端冷却方式选择等方面[5-6]。Feng等[7]将热管和翅片结合并通过风扇对冷凝端进行冷却。Liu等[8]设计一种蒸发室和圆弧翅片结合的结构,并比较风冷和水冷的蒸发室结构对冷却性能的影响。而液冷技术的研究主要采取冷却管或者冷却板,从而研究其流速、流动方向、不同冷却液、冷却板布置方案设计等因素。 Lan等[9]和闵小滕等[10]针对电池设计微型通道冷却管,并研究了冷却管的数量对散热的影响。盘朝奉等[11]设计双进双出的冷却管结构,并进行1 C放电倍率仿真。Yoong等[12]主要研究冷却板不同的布置方式,从而提高电池的均温性。Malik等[13]得出30 ℃的冷却液温度可以使得电池在不同放电倍率保持在25~40 ℃。Xie等[14]采用正交设计的方法对冷却板的管径、管径、厚度进行优化,优化后的冷却板的质量下降到82.4%。

综上所述,随着纯电动汽车的续航里程的增加,风冷逐渐退出舞台,而相变材料技术多为辅助冷却方式。尽管热管技术具有较多优点,但其技术还尚未成熟,而液冷技术因冷却效率较高且可控性好,逐渐成为冷却技术的主流方向。

1 传热模型建立及相关计算

1.1 传热模型及生热速率方程

由于电池内部极为复杂,对其生热模型进行一些假设,将电池等效为一个均匀的发热体。本文采用K.Onda提出的传热模型进行研究。

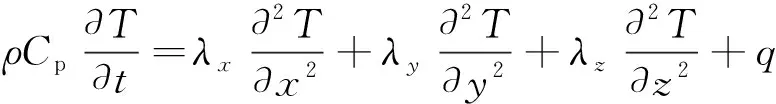

(1)

式中:ρ为电池等效密度;Cp为电池等效比热容;λx为x方向上的导热系数;λy为y方向的导热系数;λz为z方向的导热系数;q为生热速率。

采用Bernardi提出的电池生热速率方程进行生热率计算,其计算方法如下:

(2)

1.2 电池单体选型

以某款软包电池为研究对象,该款电池较等容量的钢壳锂离子电池轻40%,较铝壳电池轻20%,其具体参数如表1所示。

表1 软包电池基本参数

1.3 热物性参数计算

电池热物性参数值如表2所示。

表2 软包电池热物性参数

1.4 电池内阻测试实验

通BTS-5V100A新威动力电池倍率充放电仪对电池进行放电,并使用HIOKI的精密内阻测试仪,测量不同荷电状态(state of charge,SOC)下的电池内阻。HIOKI精密内阻测试仪实物如图1所示。

图1 HIOKI精密内阻测试仪实物

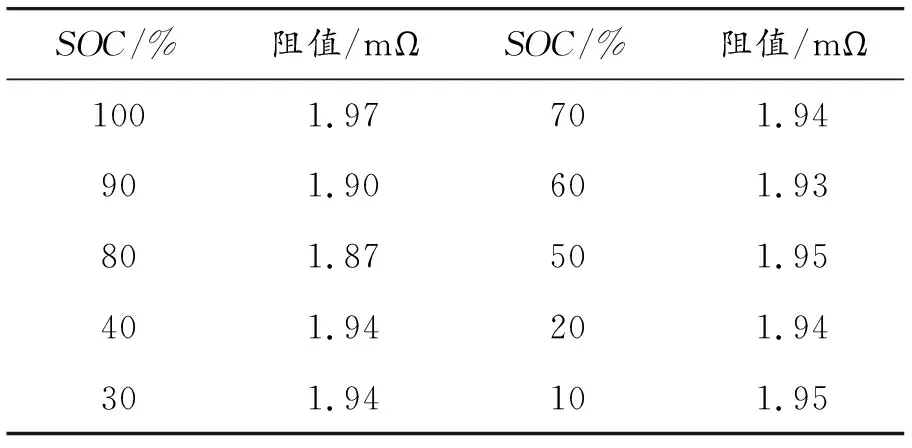

采用动态脉冲测试方法在环境温度为20 ℃的条件下进行测试,对测试所得的电池直流内阻数据进行列表处理,如表3所示。

表3 不同SOC下电池内阻值

从实验数据可知该款软包电池随着SOC下降到10%,其内阻在0.1 mΩ内变化。其主要原因是电池的内阻在常温环境下变化极小。另外,软包电池的电解液是胶状体,不存在液态锂离子电池随着锂离子浓度的下降导致锂离子迁移力变大,从而宏观上表现出电池内阻增大的现象。通过实验测得正极极耳内阻约为0.12 mΩ,负极极耳内阻约为0.1 mΩ,将电池阻值取整数,为2 mΩ。

2 电芯温升仿真及实验对比分析

2.1 几何模型建立及网格划分

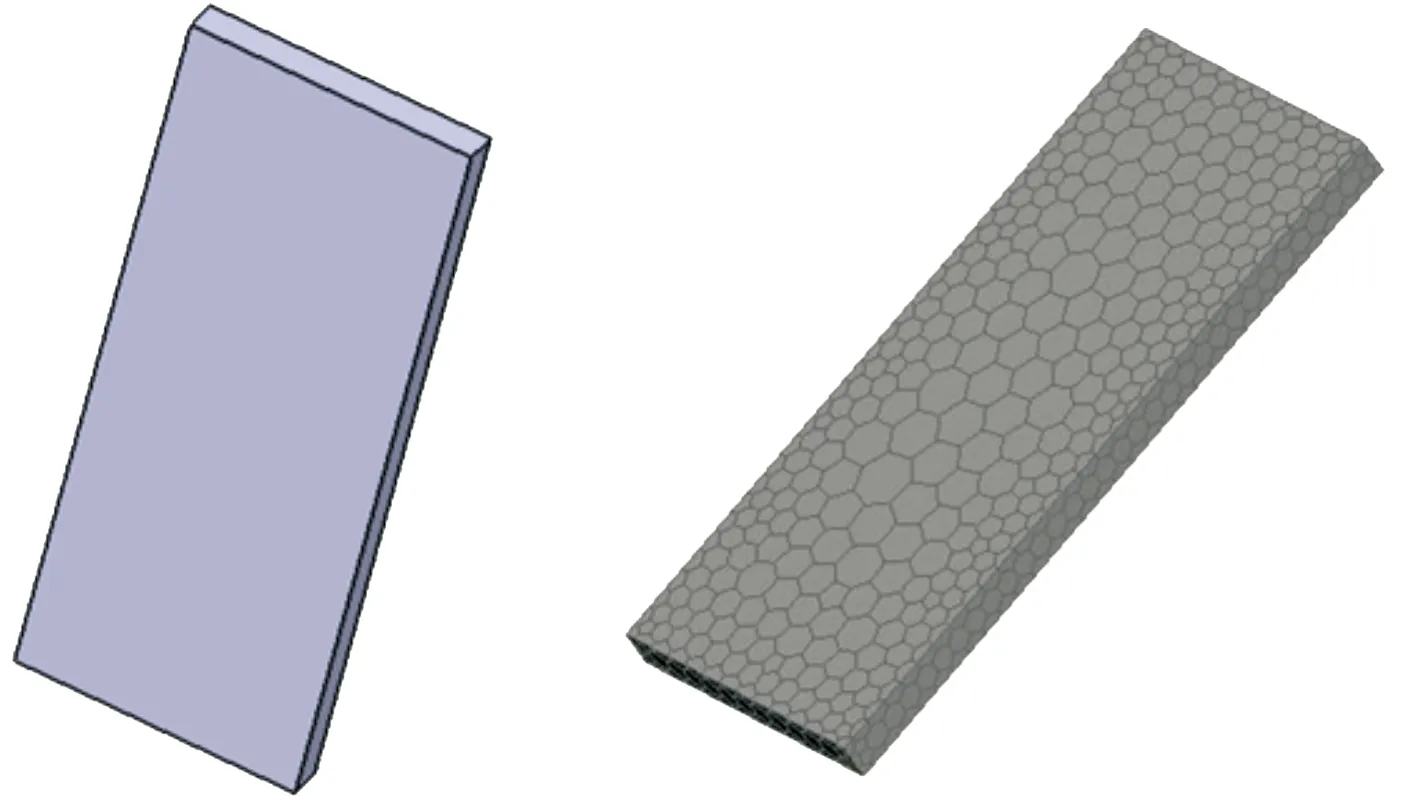

单体电池的几何尺寸为158.5 mm×64.5 mm×9.2 mm。将几何模型导入ANSA前处理软件,并进行多面体网格划分,其面网格数量为983个,体网格数量为1 192个,如图2所示。

图2 电单体几何模型及网格模型示意图

2.2 电池单体的温升仿真

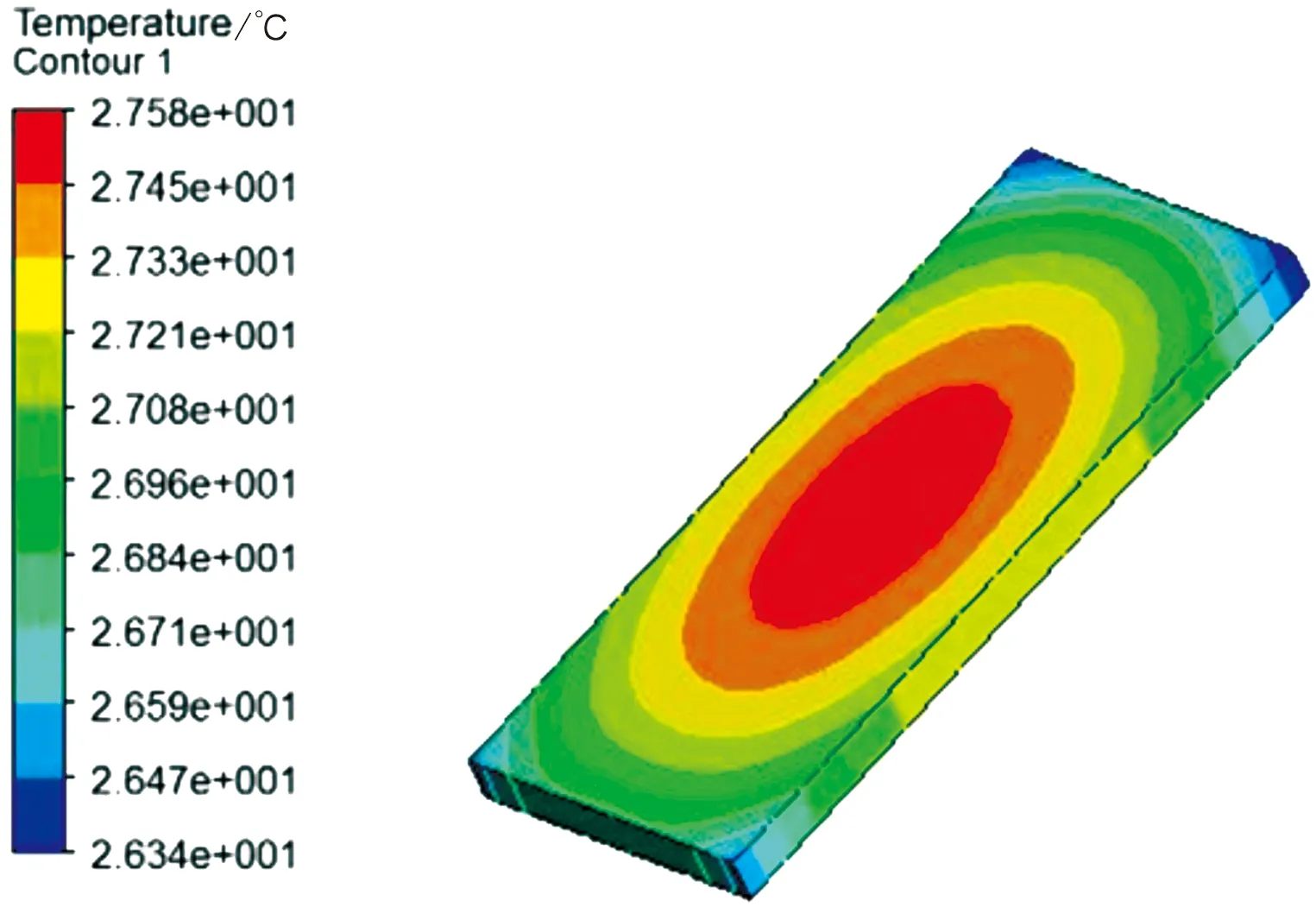

将单体电池的网格导入到Fluent软件中,将1.3节计算得到的热物性参数赋予电池物理属性。根据Bernardi的生热速率方程计算出电池的单位体积热源,1.5 C的生热速率为4 787.2 W/m3,2 C的生热速率为8 510.6 W/m3。环境温度设置为 20 ℃,根据经验自然对流系数设置为4 W/(m2·K)。进而对不同放电倍率条件下的温度分布进行仿真,结果如图3、4所示。

图3 1.5 C放电电池温度云图

图4 2 C放电电池温度云图

从图3、4中可以看出,1.5 C放电倍率下电池最高温度为23.8 ℃,最低温度为23.4 ℃,最大温差为0.4 ℃。2 C放电倍率下,电池最高温度为 27.58 ℃,最低温度为26.3 ℃,最大温差为1.28 ℃。其中,电池的中心温度高于四周的主要原因是散热面积固定不变,电池内部热量不能快速传递到周围空气中,从而导致热量积累在电池中心。

2.3 电池温升实验

在环境温度为20 ℃条件下进行放电温升实验。测试步骤如下:以0.5 C倍率将电池充满电,静置10 min使其恢复至室温;继而以1.5 C倍率放电,放电时间为2 400 s,实时采集电池表面温度;将放电倍率改为2 C放电,放电时间为1 800 s;重复上述测试步骤,直至SOC为0%。图5为温度点布置。

将实验充放电的温升数据进行整理,并与仿真数据进行对比,如图6所示。从图6可知,电池的仿真结果要高于实验值。其主要原因是,仿真过程中电池处于绝热的理想环境中,而实验过程中,由于实验条件有限,没有恒温箱,导致电池与外部环境存在热交换,从而使得实验值偏低。但电池温度仿真值与实验值的误差在5%之内,可以认为生热模型是可行的。

图5 实验设备及电池温度点布置

图6 实验与仿真温升曲线

3 不同液冷因素的仿真分析

3.1 液冷结构设计

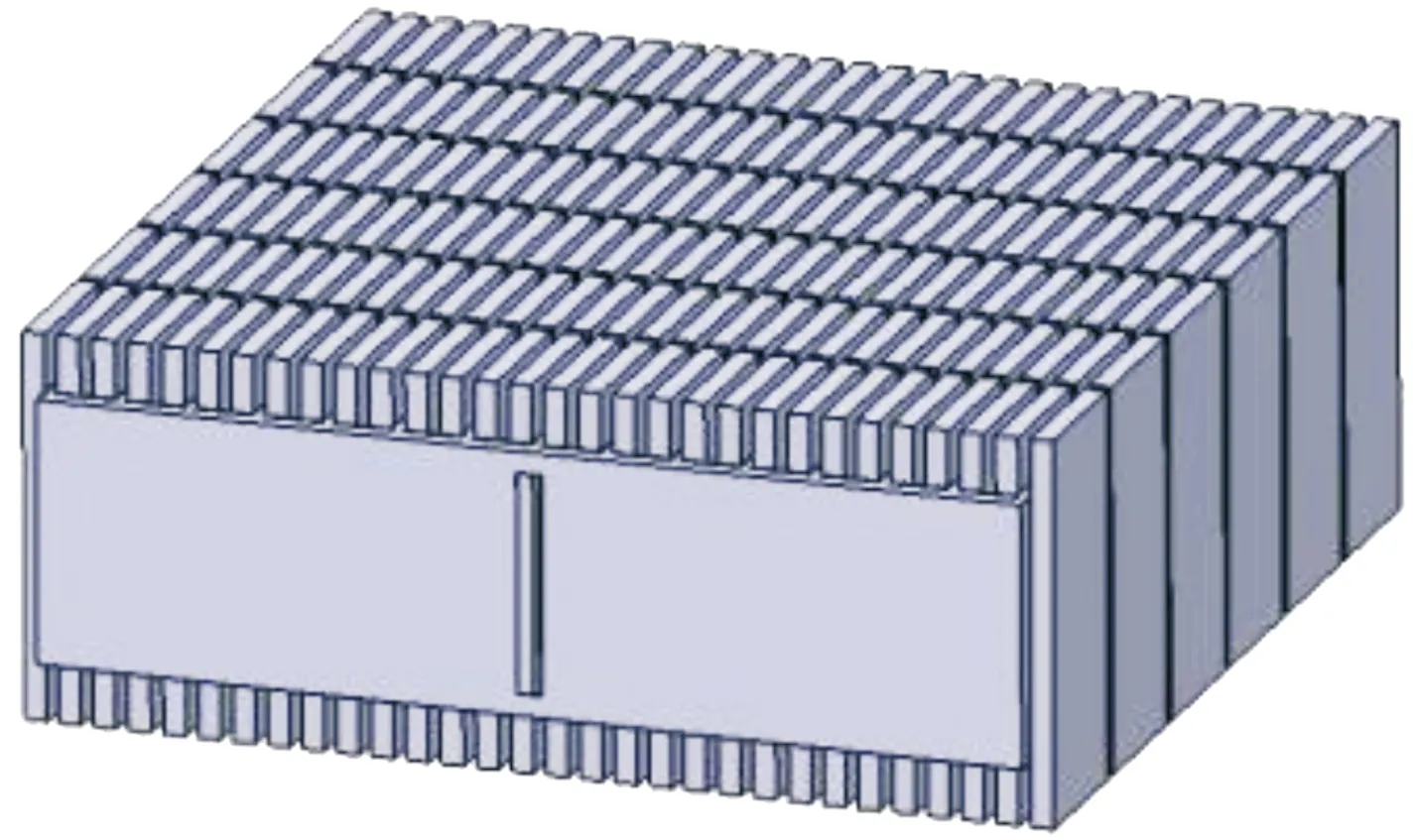

软包电池与液冷管的装配如图7所示。冷却管的截面尺寸为108 mm×5 mm,厚度为1 mm,冷却管的材料为铝。电池包采用2并90串的成组方式,共180颗电芯。

图7 电池组及液冷结构装配示意图

对电池组以及冷却管进行多面体网格划分,其面网格数量为593 652个,体网格数量为1 263 700个,如图8所示。

图8 电池组网格示意图

环境温度设置为25 ℃,冷却液为水,冷却液流量为3 L/min,冷却液温度为25 ℃,进行2 C放电倍率仿真,其仿真结果如图9所示。从图9中可以看出,电池最高温度为26.96 ℃,最低温度为24.9 ℃,最大温差为2.1 ℃,液冷效果较好,满足设计要求。

图9 2 C放电倍率温度云图

3.2 不同冷却液对电池散热的影响

考虑到中国北方的使用环境,冷却液为水不符合要求,因而选取几种冰点较低的冷却液,如表4所示。

表4 常见冷却液物理参数(25 ℃)

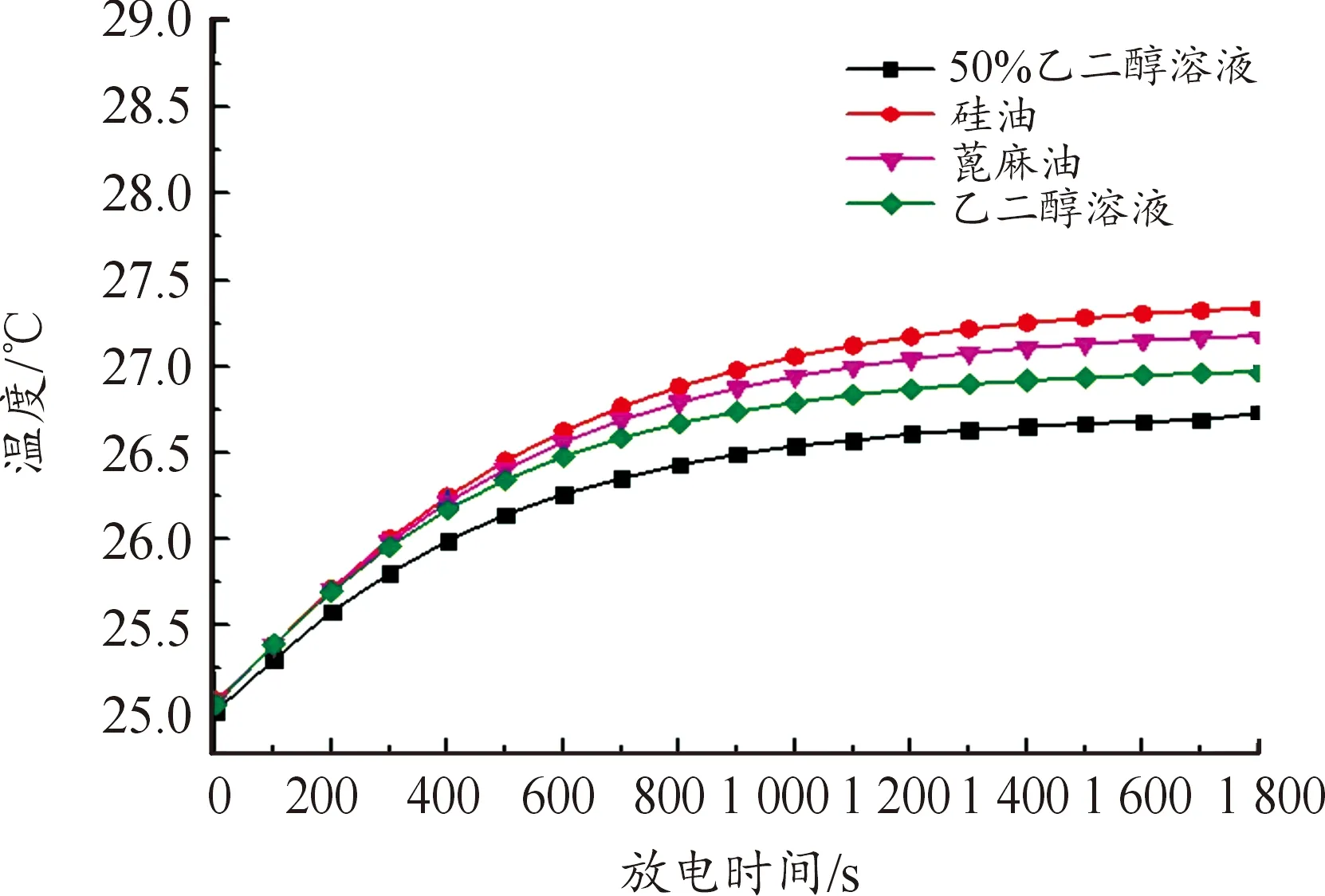

环境温度为25 ℃,进行2 C放电倍率仿真,流量设置为3 L/min,冷却液温度为25 ℃,仿真结果如图10所示。

图10 不同冷却液的温升曲线

从图10中可以看出,硅油的冷却效果最差,其次是蓖麻油。而50%的乙二醇水溶液的冷却效果最佳。导致不同冷却液存在冷却效果差异的主要原因是比热容不同。50%的乙二醇水溶液的比热容最大,在相同的温度下,其吸收的热量更多。另外从冰点这个因素考虑,50%乙二醇水溶液的冰点-33.8 ℃符合北方低温环境的要求,因此选择乙二醇溶液作为本文冷却液。

3.3 不同流量对电池温度均衡性的影响

环境温度设置为25 ℃,冷却液为50%的乙二醇水溶液,分别对3种放电倍率进行不同流量的仿真分析,电池最高温度的仿真结果如图11所示。

图11 不同放电倍率的最高温度曲线

从图11可以看出,在3种不同放电倍率下,电池的最高温度在40 ℃之内。其中在1 L/min时,3 C放电倍率电池的最高温度为34 ℃,1.5 C放电倍率的最高温度为26.55 ℃,满足温度范围20~40 ℃的要求。

随着冷却液流量增加,其3种放电倍率的最大温差仿真结果如图12所示。

图12 不同放电倍率下的温差曲线

从图12可以看出,随着流量的增大,电池的温度均衡性越好,即电池之间的温差越小。但当流量增大到一定的程度时,1.5 C和2 C放电倍率的最大温差不会发生变化,这个临界值的流量值为4 L/min。通过3 C放电倍率的仿真分析,当流量达到4 L/min,其最大温差为4.4 ℃,其温差在5 ℃之内,满足设计目标,可认为4 L/min为最佳冷却流量。

4 组合充电工况的仿真分析

4.1 组合充电试验方案

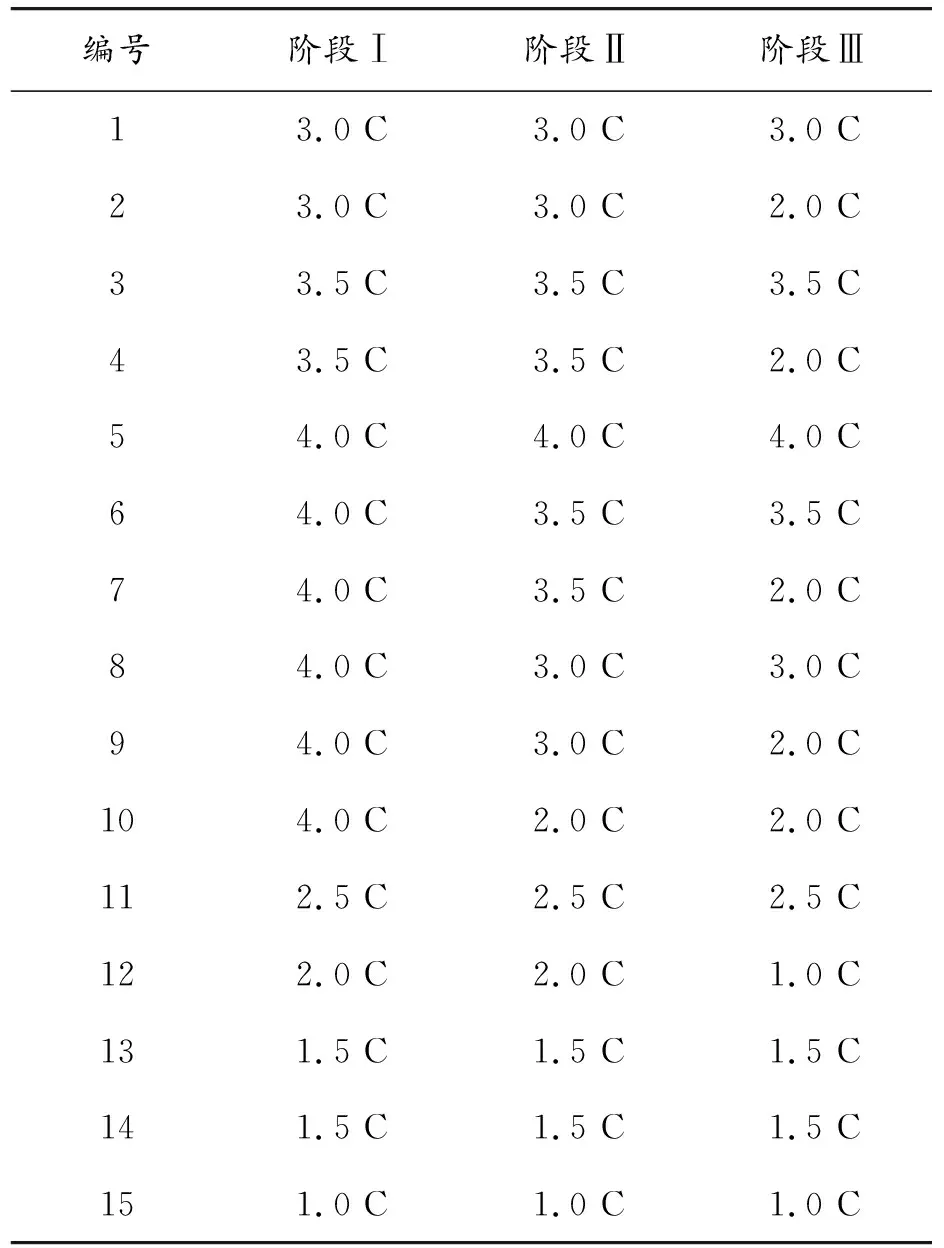

目前制约电动汽车发展的一个因素是充电时间过长。现在较为经典的充电方式主要是先采取小电流对电池进行预充电,继而采取恒定电流充电。此充电模式较为安全,但其充电效率较低。超级快充是指充电倍率大于3 C,可以在15 min达到额定容量的70%~80%。因此,本文设计一种分阶段充电方法,从而提高充电效率。基于这个思想,设计了15种不同倍率组合的充电方案,如表5所示。

保持边界条件不变,依次对15种方案进行仿真,其仿真结果如表6所示。

表5 组合充电倍率的试验方案

表6 组合充电工况仿真结果

从表6可以看出,这15种试验方案都满足设计目标。在15组数据中温度最高为试验方案3,最高温度为31.7 ℃,而试验方案14和15温度最低为25.5 ℃。另外,从表6可知电池的充电倍率越高,其电池的温度越高,其充电时间也越短。研究表明,电池系统最大温差多1 ℃,其电池系统的使用寿命衰减5%,应尽可能缩短电池单体之间的温差,提高温度的均衡性。因此最大温差这个指标是评判电池散热系统的性能好坏的重要指标,而在最大温差相同的情况下,需要从充电时间的长短来选择。因此,最优的充电方案必须考虑最大的温差和充电时间2个因素。

4.2 最大温差对比分析

由于表6的数据过多,因此进行列表分析。15种组合充电方案的最大温差如图13所示。从图13可知,80%试验方案的最大温差为5 ℃以内,满足设计目标的要求。其中,最大温差超过5 ℃ 的试验方案分别是3,5,6,占比为20%。试验方案5的最大温差达到6.76 ℃,主要原因是4 C 倍率下进行充电,其热量急速上升,无法将电池的最大温差控制在5 ℃之内。不满足设计要求的充电方案主要集中在3.5 C充电倍率以上。在冷却条件有限的前提下,应该避免在3.5 C倍率以上充电,从而保证电池系统的使用寿命。

图13 组合充电倍率的温差直方图

4.3 充电时间对比分析

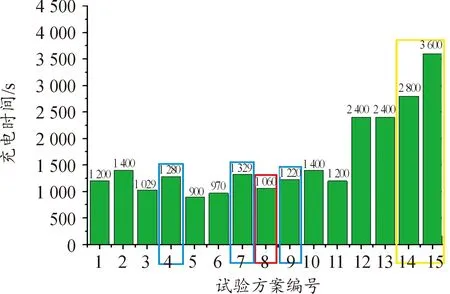

在80%的试验方案满足设计目标的前提下,从充电时间长短选择最优的充电方案。因此,对15种组合充电倍率方案所需时间进行列表分析,如图14所示。

图14 组合试验方案的充电时间直方图

从图14可知,温差在5 ℃之内,方案8为最优充电方案,仅需1 060 s。另外,试验方案4、7和9的温差约为2.4 ℃,但充电时间却不相等,从充电时间长短可判断出试验方案9的充电时间更短,仅需1 220 s。试验方案14和15的温差均为1.3 ℃,而试验方案14的充电时间只需2 800 s,比方案15少800 s。因此,方案14比方案15更佳。用户可根据用电的需求,选择快充模式为方案8,用时1 060 s;中充模式为方案9,用时1 220 s;慢充模式为方案14,用时2 800 s。

5 结论

1) 建立了传热模型,分析了软包电池的生热速率,进行了电池内阻测试实验,确定了软包电池内阻为2 mΩ。通过Fluent进行了不同放电倍率的电芯温升仿真,并与电池温升实验数据进行对比分析,验证了热模型的准确性;

2) 设计液冷结构,并初步进行仿真,电池的最高温度为26.96 ℃,最大温差为2.1 ℃,冷却效果较佳。继而进行了不同冷却液对电池散热影响的仿真分析,确定50%的乙二醇水为最优冷却液。当流量为4 L/min,可以使得电池在1.5 C、2 C、3.5 C放电倍率下的最大温差维持在5 ℃以内,确定为最佳冷却流量;

3) 设计15种组合充电倍率充电方案,其中80%充电方案的最大温差在5 ℃以内,满足设计目标要求。根据用电紧急程度确定3种充电模式,快充模式为方案8,充电倍率为4 C-3 C-3 C,充电所需时间为1 060 s;中充模式为方案9,充电倍率为4 C-3 C-2 C,充电所需时间为1 220 s;慢充模式为方案14,其3个阶段的充电倍率均为1.5 C,充电所需时间为2 800 s。