操作参数对质子交换膜燃料电池膜内水热分布的影响

2022-06-18贾秋红

凌 感,屈 翔,贾秋红,张 君

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054; 2.中国汽车工程研究院股份有限公司, 重庆 401120)

0 引言

随着不可再生化石燃料煤炭、石油和天然气的大量使用,造成了日趋严重的环境破坏问题,目前急需寻求其他可替代能源降低传统能源的消耗。质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)是现如今发展最快的第五代新型燃料电池,因其能量转化效率高、结构紧凑、工作噪音低、反应产物只有水而不产生其他有害物质等优势被广泛应用,被誉为21世纪最环保的绿色能源。

PEMFC是一种利用氢气和氧气作为反应气体,通过电化学反应直接将化学能转化为电能的现代发电装置,其反应过程中不存在燃烧,因此在能量转换的过程中不会受到卡诺循环的约束,能量转换效率可达到40%~60%,是普通内燃机能量转换效率的2~3倍[1-3]。

目前,PEMFC发展的关键因素之一是确保电池内部的水热均衡。因此,燃料电池内部的水热分析一直是研究热点[4-10]。温小飞等[6]搭建了单通道PEMFC仿真模型,通过数值模拟发现延流道方向,电池的高温区域发生在阴极进口段,且流道下面位置的温度高于岸下面位置。蒋洁等[7]采用纯水作为冷却液,模拟了发热PEMFC内部的冷却过程,通过测量冷却水进出口的温度和冷却水的流量,得到在不同Re数和不同加热功率条件下的换热特性和冷却效果。Toghyani等[8]利用流体力学仿真软件研究PEMFC扩散层孔隙率和对PEMFC温度及性能的影响,得出在低孔隙率时会使得PEMFC具有较高的气体传输阻力,膜内温度分布变得不均匀,从而导致PEMFC性能下降。Yan等[9]通过试验和模拟仿真研究了改进流场结构改善燃料电池热管理,结果表明当直流场PEMFC单体的进气口和出气口在集流板右下角时,燃料电池堆的热分布最均匀,电池内部温差最小,输出性能最好。

基于PEMFC热力学理论,以双蛇形流场为基础,利用流体仿真软件Fluent建立燃料电池三维分布参数模型,采用数值模拟的方法,研究不同进气加湿度和不同工作温度对PEMFC膜内温度分布和膜内含水量分布的影响,从而为PEMFC工作的稳定性提供参考。

1 PEMFC工作原理及分布参数模型的建立

1.1 PEMFC工作原理

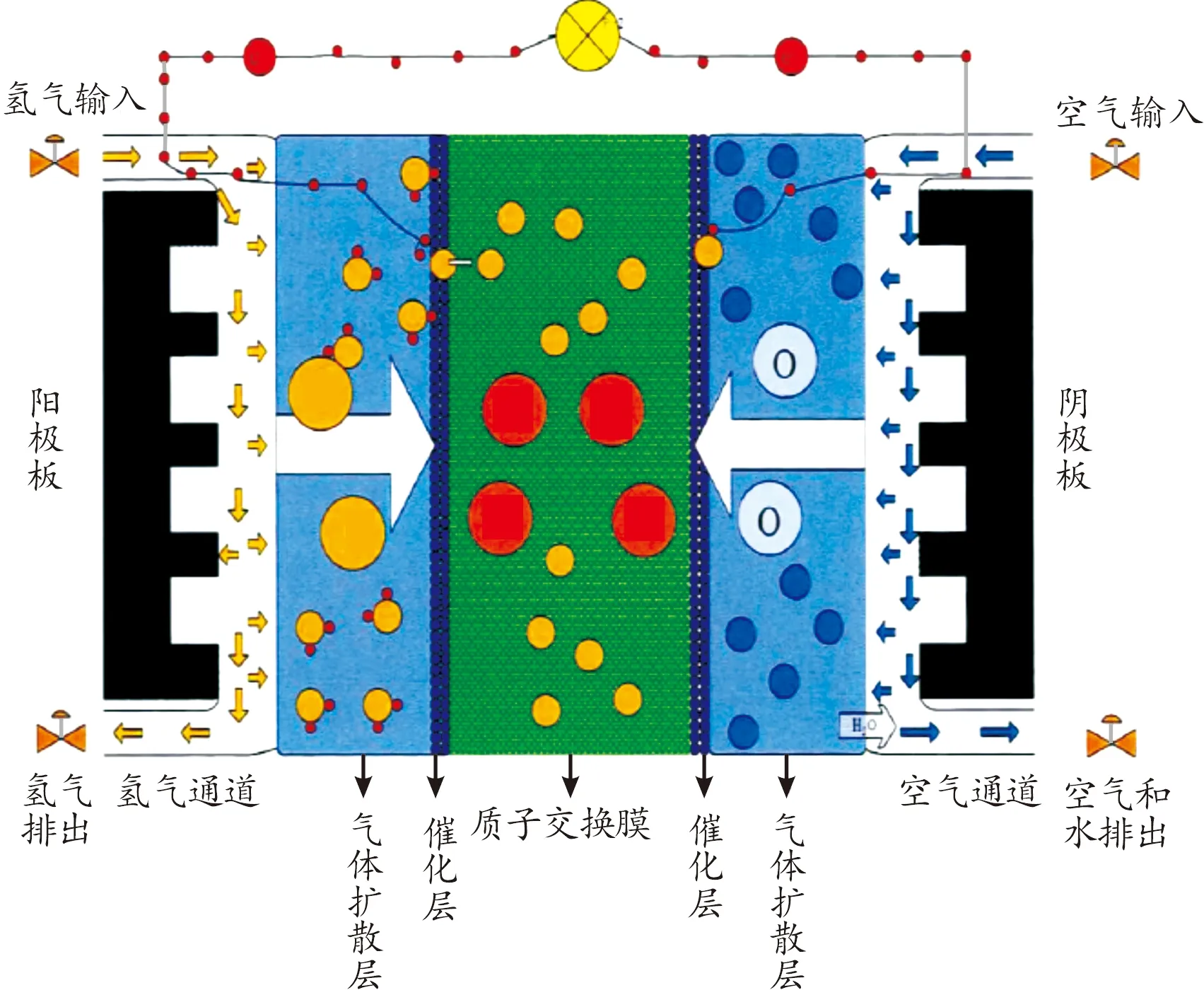

PEMFC的工作原理如图1所示,氢气经阳极流场,通过气体扩散层到达阳极催化层,在催化层内发生电极反应。该电极反应生成的氢离子经质子交换膜到达阴极,产生的电子则经外电路到达阴极,阳极反应方程式如下:

H2⟹2H++2e-

(1)

图1 PEMFC结构及工作原理示意图

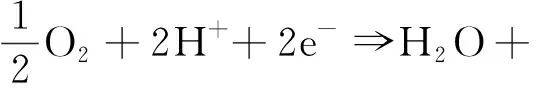

在PEMFC阴极侧,氧气经阴极流场通过气体扩散层到达阴极催化层,在催化剂作用下,氧气、电子和氢离子发生电化学反应生成水和大量的热,阴极反应方程式如下:

(2)

PEMFC总反应式如下:

(3)

由阴极和阳极的反应方程式可知,在PEMFC内部反应过程中会生成大量的水和热量,因此电池内部的水热分布决定了PEMFC的输出性能及使用寿命。

1.2 PEMFC分布参数模型的建立

图2为PEMFC分布参数模型所用的蛇形流场结构图以及PEMFC几何模型示意图。通过流体仿真分析软件Fluent中的PEM燃料电池模块,建立PEMFC多物理场耦合的多尺度复杂三维动态系统分布参数模型。图2(b)中1为阴极集流板,2为阴极流场入口,3为阴极气体扩散层,4为阴极催化层,5为质子交换膜,6为阳极催化层,7为阳极气体扩散层,8为阳极流场入口,9为阳极集流板,10为阴极流场出口,11为阳极流场出口。建模主要参数如表1所示。

图2 PEMFC流场结构及几何模型示意图

表1 PEMFC建模主要参数 mm

1.3 PEMFC热力学

在PEMFC热力学中,通常采用吉布斯自由能方程和能斯特方程等来描述电池内部温度求解过程。PEMFC中电化学反应发生的场所为阴阳极催化层内,电池的电动势与电池内部电化学反应所产生的吉布斯自由能之间的关系为:

WG=ΔG=-nEF

(4)

式中:E为电池的可逆电位;n为电化学反应的电子数;F为法拉第常数(9.65×107C/mol)。

由于PEMFC在实际工作中的温度与在标准状态下的工作温度差异较小,因此可以采用标准状态下的熵变和焓变计算出它的可逆电位:

(5)

式中:T为电池的实际温度;ΔS0为标准状态下的熵变;ΔH0为标准状态下的焓变。

因此,PEMFC中的吉布斯自由能可表示为:

(6)

式中:ΔG0为标准状态下的吉布斯自由能;αH2、αO2、αH2O分别为氢气、氧气和水的活度;R为气体常数;

在理想状态下,气体的活度可表示为实际工作过程中该气体的压力与标准状态下该气体的压力比值,即:

(7)

式中:P0为标准大气压;P为气体的实际分压。

利用上述方程式可以求得电池的电压:

(8)

方程(8)即为能斯特方程,利用能斯特方程可以求得电池的电动势,由此得到的电压也被称为能斯特电压。

根据能斯特方程和气体的活度可以求出标准大气压下PEMFC的电压:

(9)

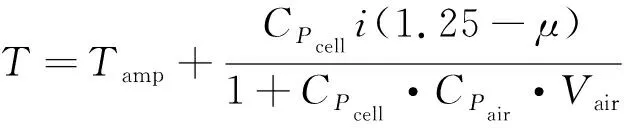

根据热力学相关原理,PEMFC的温度可表示为:

(10)

式中:i为电流;μ为电池的输出电压;Vair为空气流量;CPcell为电池的热容;CPair为空气的热容;Tamp为环境温度。

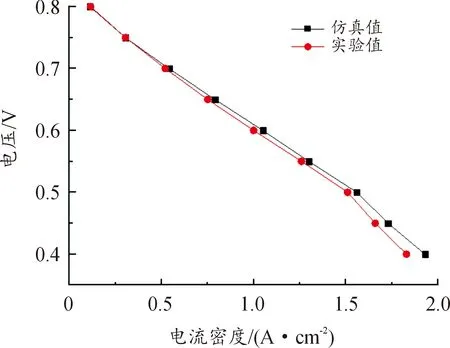

2 PEMFC网格划分与边界条件设置

2.1 PEMFC网格划分

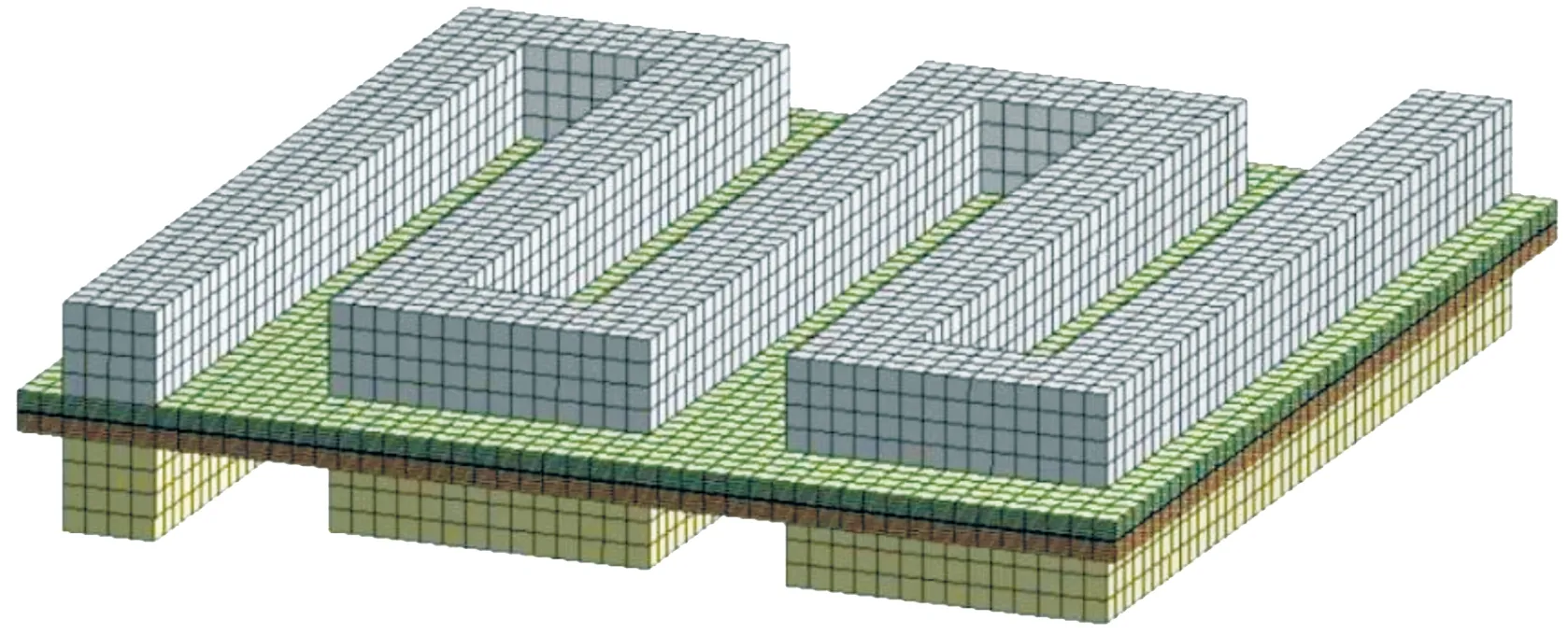

采用流体分析前处理软件Workbench中的Mesh模块对PEMFC模型进行网格划分,其中阴阳极均为蛇形流场的PEMFC网格模型(如图3所示),网格类型为正六面体网格,其网格划分参数如表2所示。

图3 PEMFC网格模型示意图

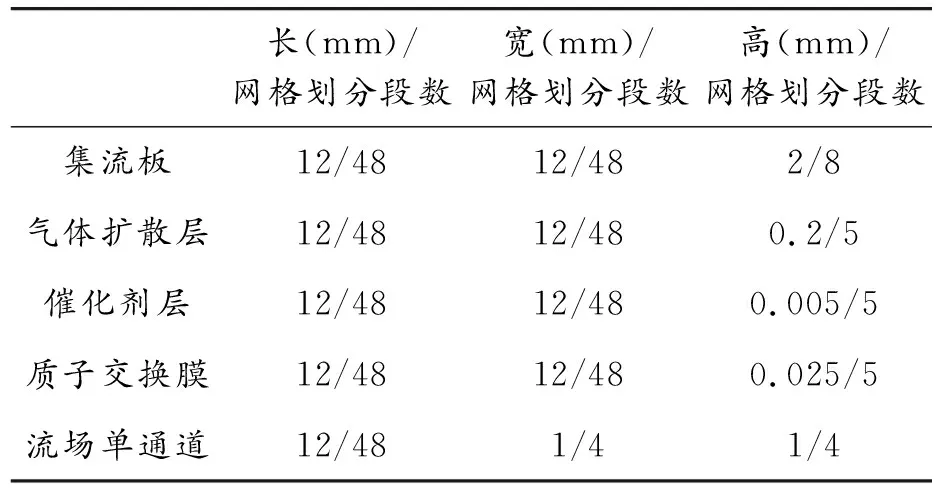

表2 PEMFC模型网格划分

2.2 PEMFC边界条件设置

PEMFC物性参数的选取对其仿真结果具有较大的影响,本文使用Fluent软件设置PEMFC分布参数模型的边界条件,具体的物性参数设置如表3所示。

表3 PEMFC的物性及仿真计算主要参数

2.3 PEMFC模型假设

因燃料电池在实际工作过程中受诸多因素的影响,为便于模拟计算,对燃料电池工作条件进行简化处理,对分布参数模型做如下假设:

1) 模型求解过程中参与反应的气体均为理想气体,且均符合理想气体状态方程;

2) 气体扩散层、催化层及质子交换膜为均质多孔介质且各向同性;

3) 参与反应的气体均不能渗透过质子交换膜;

4) 模型流场进出口没有负压,即出口背压等于零;

5) 模型各部分材料热导率为定值;

6) 只考虑气体扩散层和集流板的接触电阻。

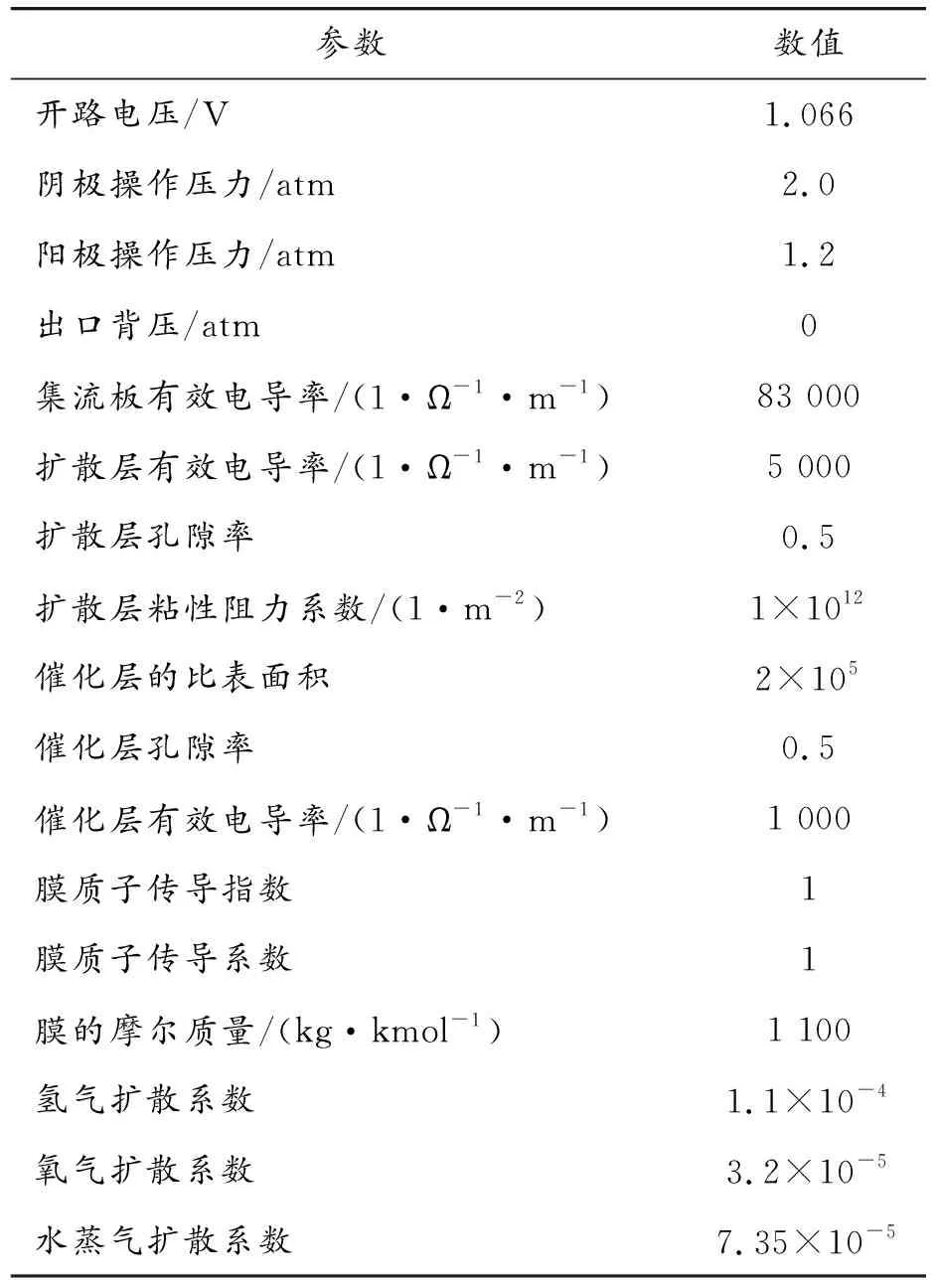

2.4 PEMFC模型验证

为了验证模型的正确性,在阴极和阳极的操作压力为2.0 atm和1.2 atm、阴极和阳极进气流量为72和24 cm3/min、操作温度为50 ℃、阴阳极进气加湿度100%的条件下,通过将模型仿真结果与文献[11]中发表的实验结果进行对比验证,结果如图4所示。

图4 仿真与实验极化曲线

从图4中可以看出,仿真值与实验值的I-V极化曲线趋势相同,且2条曲线最大误差在10%以内,证明此模型可用于后续的研究。

3 结果与分析

3.1 进气加湿度对PEMFC膜内水热分布的影响

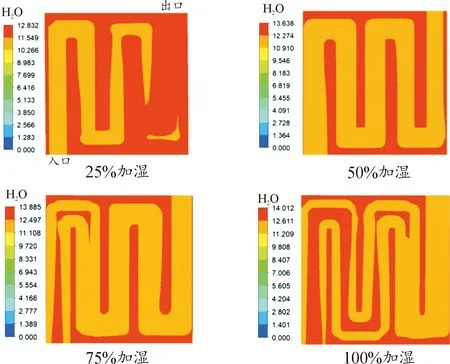

选取PEMFC工作温度为50 ℃,阴阳极进气加湿度分别为25%、50%、75%、100%,分析不同进气加湿度对PEMFC膜内温度分布和膜内含水量分布的影响。图5为不同阴阳极进气加湿度条件下PEMFC膜内温度分布情况。

图5 不同进气加湿度PEMFC膜内温度分布云图

由图5可知,当阴阳极进气加湿度为25%时,膜内最高温度为332.759 K,膜内最大温差为9.759 K;当阴阳极进气加湿度为50%时,膜内最高温度为333.129 K,膜内最大温差为10.129 K;当阴阳极进气加湿度为75%时,膜内最高温度为333.886 K,膜内最大温差为10.886 K;当阴阳极进气加湿度为100%时,膜内最高温度为334.59 K,膜内最大温差为11.59 K。由上述数据可知,随着进气加湿度的增加,膜内温度和膜内温差均逐渐增大。这是由于随着进气加湿程度的增加,质子交换膜内的含水量增大,质子在膜内的传导能力增强,电化学反应速率加快,从而使电池内部产热量增加,膜内温差增大。同时,随着进气加湿度的增加,质子在膜内传导能力增强,反应气体在入口处的浓度较高、压力较大,反应气体在流场入口处被大量消耗,造成电化学反应产生的热量逐渐向入口处集中,膜内高温分布逐渐向入口处集中。

图6为不同进气加湿度条件下PEMFC膜内含水量分布情况。

图6 不同进气加湿度PEMFC膜内含水量分布云图

由图6可以得出,当阴阳极进气加湿度为25%时,膜内最高含水量为12.832;当阴阳极进气加湿度为50%时,膜内最高含水量为13.638;当阴阳极进气加湿度为75%时,膜内最高含水量为13.885;当进气加湿度为100%时,膜内最高含水量为14.012。根据数据可以得出,随着进气加湿度的增加,膜内含水量逐渐增大。这是由于当进气加湿度提高时,有效补充了膜内的水含量,使质子在膜内传导能力变强,大量气体在电池入口处参与反应,阴极催化层入口处生成的水急剧上升,并在浓度差的作用下向质子交换膜入口处扩散,增大了膜内的含水量。

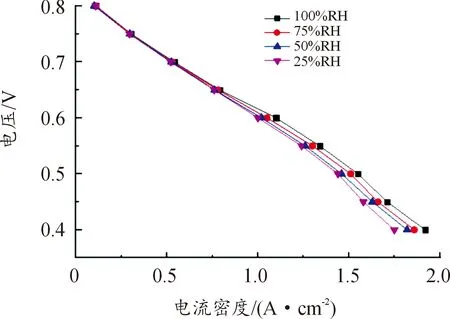

图7为不同进气加湿度条件下PEMFC的极化曲线。从图7中可以看出,在相同电压条件下,PEMFC的输出电流密度随着阴阳极进气加湿度的增加而不断增大。

图7 不同进气加湿度PEMFC极化曲线

3.2 工作温度对PEMFC膜内水热分布的影响

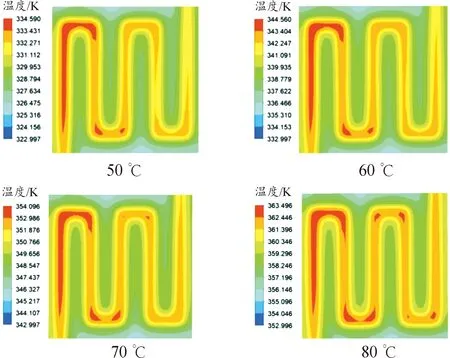

选取PEMFC阴阳极进气加湿度为100%,电池工作温度分别为50、60、70和80 ℃,分析不同工作温度对PEMFC膜内温度分布和含水量分布的影响。图8为不同工作温度下PEMFC膜内温度分布情况。

图8 不同工作温度PEMFC膜内温度分布云图

由图8可知,当PEMFC工作温度为50 ℃时,膜内最高温度为334.590 K,膜内最大温差11.590 K;工作温度为60 ℃时,膜内最高温度为344.560 K,膜内最大温差11.560 K;工作温度为70 ℃时,膜内最高温度为354.096 K,膜内最大温差11.096 K;工作温度为80 ℃时,膜内最高温度为363.496 K,膜内最大温差10.496 K。从以上数据可以得出,随着电池工作温度的升高,膜内温度逐渐增加,膜内温差却逐渐下降,膜内温度分布均匀性升高。这是因为PEMFC工作时放热,随着电池工作温度的升高,膜内温度不断上升。但是,随着温度不断升高,PEMFC对周围的热辐射也越大,热量损失越多,膜内温差逐渐下降。

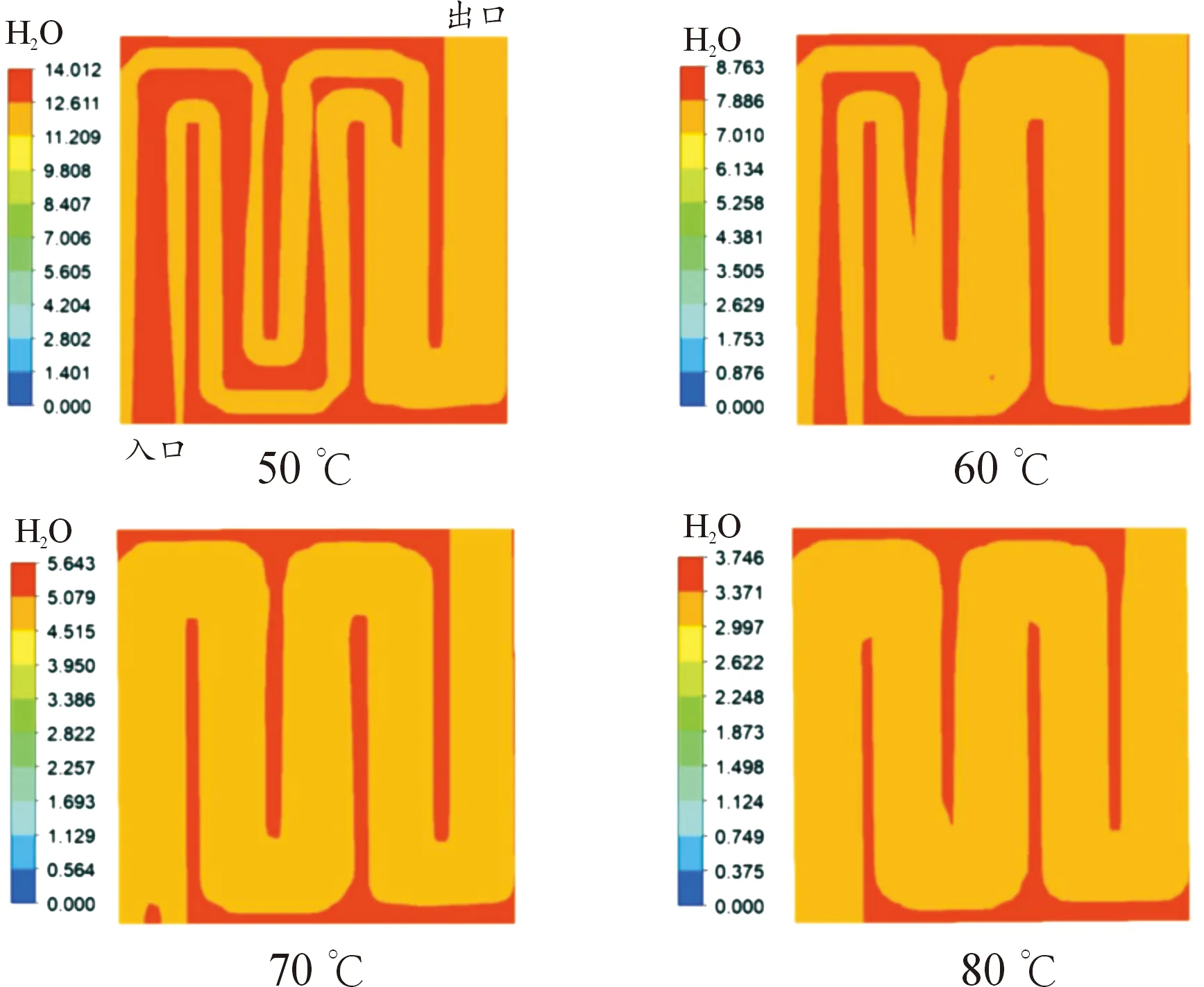

图9为不同工作温度下PEMFC膜内含水量分布情况。由图9可知,当PEMFC工作温度为50 ℃时,膜内最高含水量为14.012;当工作温度为60 ℃时,膜内最高含水量为8.763;当工作温度为70 ℃时,膜内最高含水量为5.643;当工作温度为80 ℃时,膜内最高含水量为3.746。根据上述数据可以得到,随着电池工作温度的升高,膜内含水量逐渐减少。因为,随着电池工作温度的升高,膜内越来越多的水通过蒸发的方式离开电池,虽然提高电池的工作温度可以促进阴极催化层中生成的水向质子交换膜扩散,但是通过扩散的水量远小于被蒸发离开电池的水量以及通过阴极流场排出的水量,所以膜内含水量随PEMFC工作温度的升高呈明显下降趋势。根据PEMFC膜内温度分布可知,膜内入口处的温度相对最高,膜内入口处水分的蒸发量也会成倍的上升,且入口处未参与反应的气体也会带走部分水,从而造成膜内沿进气方向入口处的高含水量分布逐渐减少。

图9 不同工作温度PEMFC膜内含水量分布云图

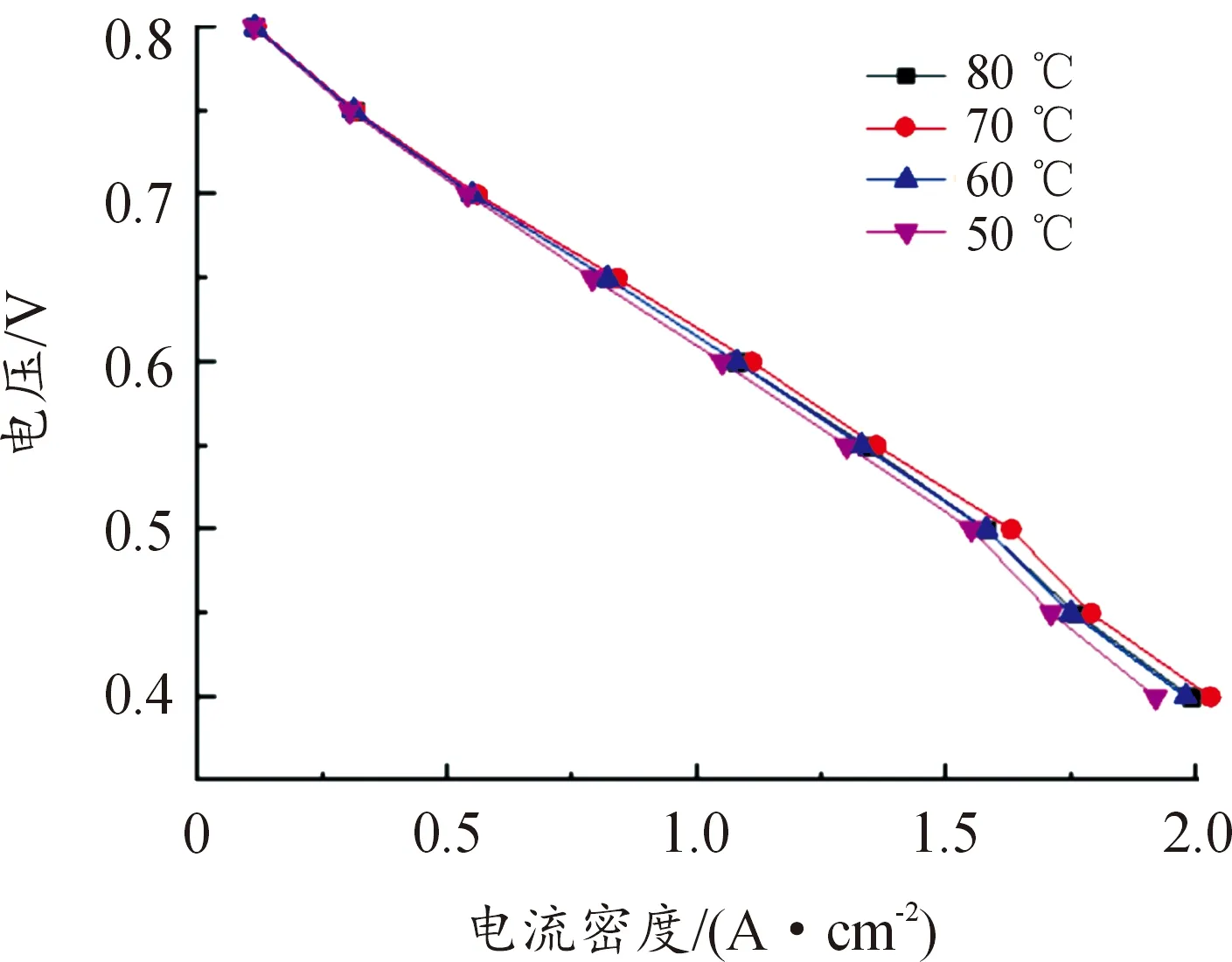

图10为不同工作温度下PEMFC极化曲线,从图中可以看出在一定范围内提高电池工作温度可以提升PEMFC的输出性能,当PEMFC工作温度为70 ℃时,电池的输出性能达到最佳。

图10 不同工作温度PEMFC极化曲线

4 结论

以双蛇形流场PEMFC为基础,利用流体仿真软件Fluent,对不同进气加湿度和不同工作温度下PEMFC膜内温度分布和膜内含水量分布进行仿真分析。分析结果表明:随着进气加湿度的增加,PEMFC膜内温度、膜内含水量以及电池输出性能均逐渐增大;随着电池工作温度的增加,PEMFC膜内含水量逐渐减少,膜内温度逐渐增加且膜内温度分布均匀性不断提高,同时在一定范围内提高电池的工作温度可以提升PEMFC的输出性能。本文研究结果经过分析符合PEMFC的实际工作状态,对后续燃料电池系统内部的水热分析以及输出性能的提高起到参考作用。