重晶石资源现状及选别技术研究进展

2021-03-22刘洋魏志聪李梦宇曾剑武

刘洋,魏志聪,李梦宇,曾剑武

1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093

0 引言

重晶石是一种含钡的硫酸盐类矿物,化学式为BaSO4,密度4.5 g/cm3,莫氏硬度3~3.5[1],在非金属矿产品中,它的硬度值较高。重晶石的热力学性质及化学性质稳定,难溶于水和盐酸、无毒、无磁性,易吸收X射线和γ射线[2-3]。

重晶石作为一种战略性非金属矿产资源,广泛应用于石油、化工、填料、医药及军事等领域,其中80%~90%的重晶石用作石油和天然气钻井泥浆的加重剂,其余10%~20%用于生产含钡化合物和锌钡白等[4-5]。近些年来,重晶石在电子元器件制造业、玻璃工业及建筑产业等领域发挥着重要作用[6]。此外,基于热稳定性高及耐酸碱等天然特性,重晶石在聚合物材料[7]、凝胶材料[8-9]、导电材料[10]、磁性材料[11]及耐磨材料[12]等领域均有应用。因此,分析国内外重晶石矿产资源现状,并研究重晶石的选别工艺对保持我国重晶石资源的优势地位及拓宽重晶石的应用领域意义重大。

1 重晶石资源分布现状

1.1 世界重晶石资源分布

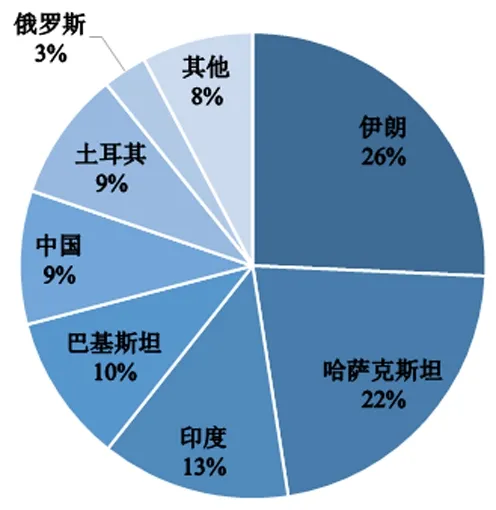

重晶石在世界范围内分布较为广泛。据美国地质调查局2021年矿物产品综述数据显示[13],目前已探明的重晶石矿物资源储量约4亿t。2010—2015年重晶石储量由2.4亿t增加至3.8亿t[14],2016—2019年,又下降为3亿t[15]。因伊朗新探明重晶石资源7 600万t,其重晶石总储量达1亿t,占全球储量的26%,位居世界第一,其余主要分布国家为哈萨克斯坦、印度、巴基斯坦、中国和土耳其,储量分别为8 500万t、5 100万t、4 000万t、3 600万t和3500万t,这五国总储量占全球储量的63%,如图1所示,全球重晶石总储量再次呈现增长趋势。

图1 2020年世界重晶石资源储量分布图

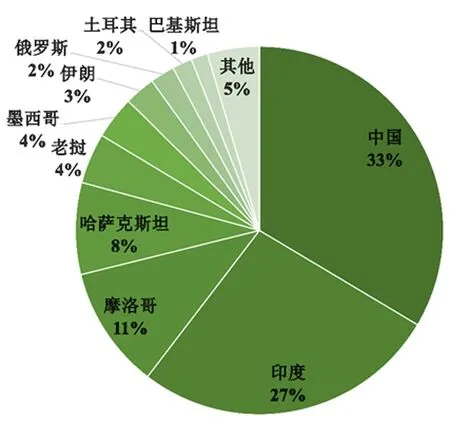

油气钻井行业的发展直接影响着重晶石的生产和消费,20世纪80年代的石油危机极大地推动了重晶石生产的发展。1991年世界重晶石精矿产量568.4万t,到2008年产量增至800余万t;在经济危机的影响下,2009年产量虽下降7万t,但随后又迅速上升,2012—2014年甚至超过900万t[16];随后五年产量波动较大,2015—2019年产量分别为741万t、732万t、867万t、918万t和887万t。2020年全球重晶石产量为750万t,其中中国产量为250万t,如图2所示,中国的重晶石产量占全球总产量的33%,位居世界第一,其余产量较大的国家为印度、摩洛哥、哈萨克斯坦、老挝及墨西哥,五国产量占全球总产量的54%。

图2 2020年世界重晶石产量分布

1.2 我国重晶石资源分布及工业品位要求

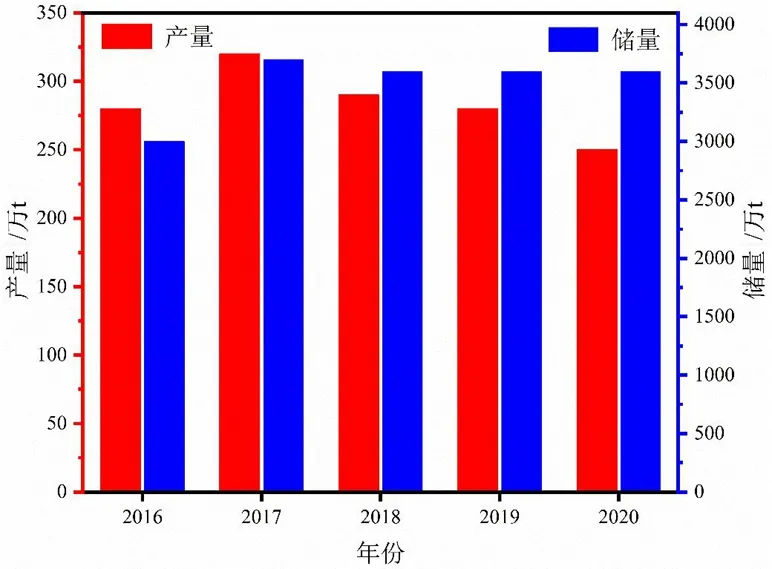

我国重晶石资源丰富,根据中国自然资源部发布的数据[17],截至2018年底,我国重晶石查明资源储量3.73亿t,其中基础储量占9.5%,为3 535.16万t[18]。由图3可知,2018—2020年我国重晶石储量均维持在3 600万t左右。我国重晶石精矿产量一直位列世界第一,2016—2019年我国重晶石精矿年产量均在300万t上下,其中2017年产量最高为320万t,2020年降至250万t。

图3 中国近年重晶石资源及精矿产量

我国的重晶石矿床类型主要为沉积型、热液型和残坡积型三种,其中沉积型矿床储量占总储量的67.6%[14]。重晶石矿床规模以大中型为主,大型和特大型矿床的矿石类型常以单一的重晶石矿为主,共生和伴生重晶石矿床为辅。重晶石矿产资源集中分布于贵州、湖南、广西、陕西和甘肃五省(区),其总量占全国重晶石资源的81.6%,其次在湖北、山东、浙江、重庆和青海等省(市)也有一定分布[15],优质富矿(BaSO4含量>92.5%)主要集中在贵州和广西[14,19],其中贵州有70%的重晶石矿石品位>85%[20],广西有90%以上的重晶石矿石品位>50%,且有33%左右的重晶石矿石品位≥85%[21]。此外,湖南及陕西亦有大量品位在85%左右的重晶石资源。总的来说,我国重晶石资源质量较好,品位高,已查明资源储量平均品位为75.2%。

重晶石原生矿与残、坡积矿所要求的最低BaSO4工业品位≥50%;对重晶石精矿产品质量的要求因应用领域或用途不同而异,一般是BaSO4的含量越高越好,SiO2和Fe2O3含量越低越好。中国石油化工集团公司企业标准(Q/SH 0041—2007石油钻井液用重晶石粉)和国家标准(GB/T 5005—2010钻井材料规范)规定了石油钻井液用重晶石粉的主要技术要求。该标准将石油钻井液用重晶石粉分为两级,规定了密度、粒度和黏度等指标[22]。根据中国化工行业标准(HG/T 3588—1999),用于化工的重晶石精矿BaSO4品位应≥83.0%,优等品则要求BaSO4品位>92%[23]。

3 重晶石矿石选别工艺

重晶石常与石英、方解石、白云石、萤石、菱铁矿、菱锰矿、黄铁矿、方铅矿和闪锌矿等矿物伴生,此外,在一些金属矿床,如铅、锌、金、银和稀土等矿床中,重晶石则往往是一种常见的脉石矿物[22,24]。因此,重晶石的选别工艺受矿床类型、矿物组成及重晶石和脉石相的特征等因素的制约[25]。现有的选别工艺主要有手选、重选、磁选、浮选及联合工艺。

3.1 手选

手选工艺是依据矿石的颜色、形态等直观的物理指标人工挑选出高品位块矿,适合选别品位高、组成简单及质量稳定的矿石。我国许多民采小矿山常采用此法进行选别。如广西象州潘村矿,用手选工艺选别高品位重晶石矿,精矿粒度为30~150 mm,重晶石品位可高达95%。该工艺简单易行,对设备的机械化程度要求低,但劳动强度大,生产效率不高,且资源浪费严重[20]。

3.2 重选

对密度差异大的不同矿物可采用重选工艺进行分离。重晶石密度为4.5 g/cm3,远大于其他常见脉石矿物(如石英2.65 g/cm3、方解石2.6 g/cm3),因此,可采用重选工艺分离重晶石与脉石矿物。根据矿石粒级的大小选用不同的重选设备,粗粒级(-5+0.45 mm)矿石可使用跳汰法,细粒级(-0.45 mm)矿石可使用摇床或螺旋溜槽法。一些浮选尾矿[26]及重晶石-萤石伴生矿可采用重选法进行回收。张鹏翔等人[27]及徐建平[28]均采用重选法对重晶石—萤石伴生矿进行选别回收,将原矿的粗粒级进行跳汰重选,细粒级进行螺旋溜槽重选,最终精矿的BaSO4含量均大于93%,回收率在87%左右。该工艺具有设备简单、稳定性好、不使用选矿药剂、成本低廉、对环境污染较小等优点,但同时也存在设备占地面积大、难以回收微细粒矿石、回收率不高等缺点。因此,单一的重选工艺难以高效回收重晶石资源,还需结合磁选或浮选工艺进一步回收重晶石。

3.3 磁选

当矿物磁性存在明显差异时,可采用磁选工艺进行分离。重晶石为非磁性矿物,当磁性矿物(如铁氧化物)是主要脉石矿物时,可采用磁选工艺分离重晶石与脉石矿物,所得精矿产品BaSO4含量较高,可作为要求铁含量极低的钡基药品的重晶石原料[29]。磁选常用来选出磁黄铁矿、磁铁矿、褐铁矿和赤铁矿等[20-30]。对于粒度较细的含磁性铁矿物的重晶石矿石,常采用强磁选分离含铁矿物与重晶石[30]。该工艺具有生产效率高、能耗低及对环境污染小等优点,不足之处在于难以处理微细粒矿石,且不能分离非磁性脉石,因此,对于含有非磁性脉石的重晶石矿,单一的磁选难以获得高品质精矿,一般还需联合重选或浮选工艺进一步分离重晶石。

3.4 浮选

浮选是处理低品位矿、伴生矿及尾矿等难选重晶石资源的重要途径,且该工艺对各种嵌布类型复杂的重晶石矿的适应性好[31],同时也是回收微细粒重晶石的有效途径。浮选工艺一般包含正浮选和反浮选。

3.4.1 正浮选

正浮选通常是以脂肪酸为捕收剂浮选重晶石,用硅酸钠等抑制萤石、石英及方解石等脉石矿物,在弱碱性(pH 8~9)条件下回收重晶石[32-34]。Li TT等人[35]采用正浮选工艺对缅甸某单一重晶石矿进行回收,以油酸钠为捕收剂、硅酸钠为抑制剂,经两次粗选两次精选浮选流程,获得了BaSO4含量96.32%、回收率91.94%的精矿产品。此外,不同浮选设备之间的联合应用有利于复杂多金属矿石中重晶石的回收。肖骏等人[36]将浮选机与浮选柱联合使用,可减少精选次数,提高微细粒重晶石的回收率。

3.4.2 反浮选

反浮选通常是浮选硫化物或其他易浮矿物,抑制重晶石,最终尾矿即为重晶石精矿。当入选矿石中存在细粒硅酸盐矿物、方解石及石英等脉石矿物时,采用反浮选可有效去除细粒脉石矿物,获得高品质重晶石精矿[37]。此外,由于重晶石常与萤石伴生,且萤石的可浮性优于重晶石,因此常采用混合浮选结合反浮选工艺回收重晶石,即先混合浮选重晶石与萤石,混合精矿再反浮选重晶石[38]。喻福涛等人[39]对湖南某铅锌矿尾矿中的重晶石进行了回收,将萤石和重晶石进行混合浮选,所得混合精矿再反浮选重晶石,获得BaSO4含量91.36%、回收率86.75%的重晶石精矿。

3.5 联合工艺

对于伴生矿、浮选尾矿及矿物嵌布粒度细的难选矿石,采用单一重选或磁选工艺回收重晶石效果不理想,需要采用联合工艺以高效回收重晶石。常见的联合工艺有:浮选—重选、重选—磁选[24]、磁选—浮选及磁选—重选—浮选。崔长征等人[31]采用浮选—重选联合工艺回收了青海某铅锌矿尾矿中的重晶石,采用浮选除去石英和重晶石—石英连生体,再通过摇床分离重晶石与方解石。刘西分等人[40]采用磁选—浮选联合工艺对巴基斯坦的某河滨重砂重选精矿中的重晶石进行了回收,重选精矿先采用强磁选除铁,尾矿采用浮选工艺可获得较好的工艺指标。刘伟等人[41]采用磁选—重选—浮选联合工艺回收了酒钢尾矿中的重晶石,采用强磁工艺预先除铁,强磁选的尾矿采用摇床进一步富集重晶石,重选精矿经浮选工艺可产出BaSO4含量95.58%、回收率68.23%的重晶石精矿。

4 浮选药剂

重晶石矿石中的主要脉石矿物有石英、方解石和白云石等,这些脉石矿物在浮选过程中极易被难免离子(如重金属离子、Ca2+及Mg2+)活化,且方解石和白云石含有的Ca2+和Mg2+与重晶石中的Ba2+处于同一主族,使得这些脉石矿物与重晶石表面性质相近,可浮性接近,浮选分离难度较大[42]。此外,当重晶石与萤石共生时,由于二者可浮性相近,浮选分离也极为困难,因此,扩大重晶石与脉石矿物之间的可浮性差异是浮选分离的重点和难点。浮选药剂能改变矿物的表面性质,增强矿物之间的疏水性差异,从而实现重晶石的分离。重晶石浮选最主要的药剂为捕收剂和抑制剂。

4.1 捕收剂

4.1.1 脂肪酸类捕收剂

重晶石浮选常用的捕收剂为脂肪酸类,如油酸[43]、油酸钠及氧化石蜡皂等。脂肪酸的羧基官能团能与多种矿物表面的金属离子生成络合物,并能与碱土金属和重金属离子生成难溶化合物[44],使得矿物表面疏水上浮。岳成林等[45]研究表明,油酸对重晶石的捕收能力与矿浆pH值及油酸用量密切相关,浮选较佳的pH值为7~10,油酸主要以RCOO-和(RCOO)22-离子态的形式化学吸附于重晶石表面。氧化石蜡皂是一种由饱和脂肪酸(占各种酸含量的80%)、含氧酸(主要为羟基羧酸)及不饱和脂肪酸等组成的复杂混合物,分子中碳链长度为7~9及12~20的脂肪酸有利于矿物的浮选,同时产品酸值与浮选指标呈正相关[46-47]。731与733是工业生产中常用的氧化石蜡皂类产品,迫于环保压力,733市场供应紧张,采购困难,已逐步被731取代。总的来说,脂肪酸类捕收剂捕收能力强、药剂用量少,不足之处在于价格较高且不耐低温,选择性较差,易受钙和镁等离子影响[48]。因此,为获得更好的浮选效果,一般需配合其他类型(胺类或硫酸盐)捕收剂使用。

4.1.2 胺类捕收剂

胺类捕收剂属阳离子型捕收剂,常见的有烷基胺[49]及磺化丁酰胺等。胺类捕收剂的作用机理主要有静电吸附、半胶束吸附、分子吸附及交换吸附等。胡岳华等[50]研究了十二胺及十八胺等烷基胺在重晶石上的吸附行为,认为烷基胺阳离子(RNH3+)与重晶石表面的SO42-离子形成了胺盐沉淀物[RNH3·HSO4及(RNH3)2SO4],其吸附形式主要为化学吸附。胺类捕收剂常用于反浮选工艺,因其价格过高、应用工艺复杂且易受矿泥影响而未大范围推广应用。

4.1.3 烷基硫酸盐类捕收剂

烷基硫酸盐类捕收剂属阴离子捕收剂,常用的有十二烷基硫酸钠、十二烷基磺酸钠及十二烷基苯磺酸钠等。王钰[42]分析了十二烷基硫酸钠及十二烷基磺酸钠与重晶石纯矿物作用的机理,认为药剂在重晶石表面以化学吸附为主。在十二烷基硫酸钠体系下,酸性及弱碱性条件有利于对重晶石的浮选,当pH>9时,重晶石的回收率下降,而在十二烷基磺酸钠体系下,重晶石的浮选受pH变化的影响较小,pH值介于3~11之间时,其回收率始终>89.64%。烷基硫酸盐类捕收剂较少单独使用,常与脂肪酸类配合使用,可有效提高捕收剂的捕收能力和选择性。

4.1.4 膦酸类捕收剂

膦酸类捕收剂有烷基α-羟基1,1双膦酸,α-胺基双膦酸和β-胺基烷基膦酸。林海[51]研究了烷基α-羟基1,1双磷酸对重晶石的作用机理,认为弱碱性条件下有利于重晶石的浮选回收,其在重晶石表面同时存在物理吸附和化学吸附,分子中的膦酸基团产生共轭作用后与重晶石表面上的Ba2+发生化学吸附。胡岳华等[52]研究了β-胺基烷基膦酸在重晶石表面的作用机理,表明在弱碱性 (pH 8~11)条件下,β-胺基烷基膦酸组分RNHC2H4P(O)O22-中的-P-O-与重晶石表面的Ba2+发生化学键合,因此其在重晶石表面的吸附类型以化学吸附为主。膦酸类捕收剂在实际生产中应用较少。

4.1.5 组合捕收剂

单一捕收剂往往具有捕收能力不强或选择性差的缺点,因此,常将捕收能力强及选择性好的两种或多种药剂组合使用,常见的组合方式有脂肪酸类与烷基硫酸盐组合[53-54]、烷基硫酸盐相互组合[42]及胺类捕收剂与烷基磺酸盐组合[55]。高扬等人[55]对陕西安康沉积型重晶石-石英伴生矿进行了浮选试验,以十二伯胺、十六伯胺与十二烷基磺酸钠为组合捕收剂,经一次粗选五次扫选闭路流程,可获得BaSO4含量96.98%、回收率80.22%的重晶石精矿。浮选时采用组合捕收剂,药剂之间可以相互促进,发挥协同作用,其协同机理比较复杂,已研究的作用机理大致有拼合、螯合和共吸附三种[54]。通过药剂之间的协同作用可进一步提高药剂的捕收能力和选择性,同时降低药剂耗量,以获得最大的经济效益。

总的来说,重晶石的浮选捕收剂主要为烷基硫酸盐类和脂肪酸类,胺类和膦酸类捕收剂使用较少。随着单一、高品位重晶石资源的不断消耗,重晶石资源日益贫化,矿石组成日趋复杂,传统单一的捕收剂将难以满足矿山企业的生产需求,因此,为了提高药剂对复杂重晶石矿的适应性,加强对组合药剂的开发及作用机理的研究将具有广阔的应用前景。

4.2 抑制剂

4.2.1 无机抑制剂

工业生产中常见的无机抑制剂有硅酸钠、氟硅酸钠、六偏磷酸钠及硫酸盐等。正浮选时,常采用硅酸钠在弱碱性条件下抑制石英、方解石及长石等脉石矿物。反浮选时,则采用硫酸盐及水玻璃等抑制重晶石。袁继祖[56]研究认为,水玻璃在溶液中水解形成强亲水性的Si(OH)4和SiO(OH)3-,可以吸附在脉石矿物表面上,增强其亲水性,且能阻碍油酸等捕收剂与其表面作用,降低脉石矿物的可浮性,金属盐类可促进硅酸钠的水解,增强硅酸钠的亲水性,因此,硅酸钠常与金属盐类混合使用以降低硅酸钠的用量。硫酸盐在溶液中电离出的SO42-可与重晶石表面的Ba2+反应,使重晶石表面亲水而被抑制。王绍艳等[57-58]研究了硫酸铝在弱酸性环境下对重晶石的抑制机理,认为Al3+以Aln(OH)m3m-n的形式靠氢键和静电作用强烈吸附在重晶石表面上,使其亲水而被抑制。无机抑制剂来源广,产量大,价格相对低廉,在生产中应用广泛。

4.2.2 有机抑制剂

有机抑制剂常为含多羟基或多羧基的高分子聚合物,如淀粉、糊精、羧甲基纤维素、黄原胶及单宁酸等,分子中的-OH、-COOH及-O-等活性基团可通过静电作用、氢键作用及化学成键等方式吸附在矿物表面上,使其被抑制。姚钰昀等人[59]研究了单宁酸对重晶石及含钙碳酸盐矿物的抑制效果,认为单宁酸在重晶石及含钙碳酸盐矿物表面均有吸附,但是可通过控制单宁酸的用量选择性地抑制含钙碳酸盐矿物。此外,柠檬酸也是常见的有机抑制剂,柠檬酸可抑制含钙矿物,如萤石、方解石及白云石等。Liu Cheng等人[60]研究了柠檬酸抑制萤石的作用机理,认为柠檬酸可以促进萤石表面Ca2+的溶解脱落,减少油酸钠在其表面吸附的活性位点,降低萤石的可浮性,实现重晶石与萤石的选择性分离。有机抑制剂抑制作用强,但选择性差,因此,常与无机抑制剂组合使用,以获得更好的分离效果。

4.2.3 组合抑制剂

在重晶石与石英、云母和长石等脉石矿物浮选中,常采用无机抑制剂相互组合抑制脉石矿物,如水玻璃与六偏磷酸钠组合[61],水玻璃与氟硅酸钠组合[55],水玻璃与硫酸铝钾组合[62]等。此外,在萤石与重晶石分选中,常采用无机抑制剂与有机抑制剂相互组合抑制重晶石,如硫酸钠与苛性淀粉组合[63],水玻璃、硫酸铝与单宁酸组合[38-39]等。董风芝等人[64]采用氟硅酸钠、氯化铁与单宁酸为重晶石的组合抑制剂浮选分离山东某萤石矿,实现了重晶石与萤石的有效分离,分别获得了重晶石、萤石两种合格精矿。组合抑制剂可以改善单一抑制剂存在的药剂消耗量大及选择性差等问题,通过药剂之间的协同抑制作用,强化对某些矿物的抑制作用,提高选别效率,同时减少药剂用量,降低生产成本。

重晶石浮选抑制剂有抑制脉石矿物的硅酸盐类等无机抑制剂和以大分子聚合物为主的有机抑制剂,也有抑制重晶石的硫酸盐类无机抑制剂。随着复杂、低品位及共伴生重晶石资源不断投入开发,浮选过程中抑制剂的使用已成为提高重晶石产品品质的关键因素之一,组合抑制剂可以增强药剂的选择性,降低选矿成本,因此,加强组合抑制剂的开发及作用机理的研究对重晶石资源的综合利用具有重要意义。

5 结论及展望

全球重晶石资源储量丰富,主要分布于亚洲六国。我国的重晶石总储量排名世界第五,产量一直位居世界第一。然而粗放的采富弃贫、采易弃难等问题的存在,造成了资源的极大浪费,严重威胁着我国重晶石的资源安全。因此,今后重晶石的开发研究工作应从以下几方面开展:

(1)积极推进集约、成规模的生产方式取代以往粗放、低效率及低收益的生产方式,以保证我国重晶石资源的合理有效开发及可持续供应。

(2)选矿工艺的优化。简化和改进选矿工艺,强化对浮选工艺的研究,尤其是浮选、重选及磁选工艺的联合使用对提高共伴生矿、低品位矿及尾矿资源中重晶石的回收利用率至关重要。

(3)浮选药剂的创新。高效、廉价的新型环保药剂及组合药剂的开发和应用是提高重晶石精矿产品品质的重要途径,也是未来浮选药剂研究的重点方向。