基于PLC技术的电气设备自动控制系统

2022-06-17欧娟娟段向军王春峰

欧娟娟, 段向军, 王春峰

(1.安徽省滁州市机电工程学校 机电与汽车工程系, 安徽 滁州 239057; 2.南京信息职业技术学院 智能制造学院 江苏,南京 210023)

0 引言

计算机技术和人工智能技术的发展推动了各行各业技术革新,尤其是电气设备应用较广的制造业,电气设备的应用使其在生产制造环节节省了大量人力物力以及生产制造时间[1-2].在制造精密仪器和相对复杂配件时,对电气设备控制质量要求较高,电气设备控制效果不佳对工业生产影响较大,延误生产工期的同时也会造成大量物料消耗[3].针对电气设备控制需求,戴本尧[4]设计了注塑机自动控制系统,该系统从电气设备硬件结构角度出发,利用PLC可编程控制器和触摸屏以及传感器等软件与硬件组合的形式实现电气设备控制,但该系统在其应用过程中的稳定性和协调性相对较差,仅适用于某些特定的电气设备.刘旭阳等人[5]则针对温控电气设备设计了控制优化系统,该系统依据定量反馈理论利用串级控制算法实现电气设备自动控制,但该系统运行时存在迟滞性特征,导致其控制效果较差.

PLC技术是专门服务于工业环境内的数字运算控制器,其利用可编程存储器,将逻辑控制算法写入其中,通过数字模拟形式输出控制数据实现控制各类电气设备生产运作过程[6-7].PLC控制器在应用过程中具备良好的柔性和可靠性,当电气设备更新时,PLC控制器无需更换,仅改变其可编写程序即可[8].PLC控制器的平均故障时间可高达5年,具备较高的可靠性.针对电气设备在其使用过程中控制效果不佳情况,本文设计基于PLC技术的电气设备自动控制系统,为提升电气设备自动控制技术提供有力手段.

1 基于PLC技术的电气设备自动控制系统

1.1 系统整体结构

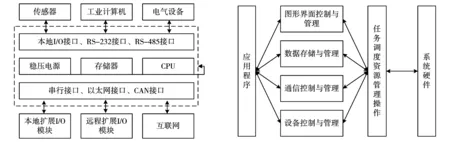

“模块化”思想来源于计算机领域,其是利用主程序、子程序等描述主要结构和流程的方式[9].依据该思想,设计电气设备自动控制系统,其结构如图1所示.在图1电气设备自动控制系统结构内,其由模拟量输入模块、数字量输入模块、数字量输出模块、PLC可编程控制器等构成.其中模拟量输入模块由压力和温度传感器构成,负责采集电气设备当前压力和温度情况,并通过PLC模拟扩展子模块内嵌入的EM231或EM235功能扩展子模块将其传输至PLC可编程控制器内.数字量输入模块负责采集电气设备温度和压力开关状态并检测当前开关电路数字信号后,将其传输至PLC可编程控制器内.PLC可编程控制器利用控制软件依据不同信号属性,控制电气设备运行状态,并将控制后的电气设备运行状态信息传输至数字量输出模块内,利用该模块内各个子模块描述控制后的电气设备运行状态和开关阀电路.数字输出模块依据PLC可编程控制器与工业计算机之间的通信协议,经由触摸显示子模块将电气设备运行状态等信息传输至工业计算机内,为用户呈现电气设备控制结果并提供人机交互功能.

图1 电气设备自动控制系统结构示意图

1.2 PLC硬件结构设计

PLC可编程控制器的设计与电气设备自动控制系统思想相同,均采用模块化思想设计.可将PLC负责计算和处理数据的主控模块视为“主机”,主机利用不同属性的总线和以太网实现其他模块间的通信.利用传感器采集到的电气设备实时信息和PLC可编程控制器输出的信息均使用信息输入输出模块处理,为保护CPU不受PLC程序运行干扰,在CPU于I/O接口端实施光电隔离处理.PLC可编程控制器主机的CPU内部集成了丰富的资源,为更清晰呈现PLC可编程控制器硬件结构,对该结构实施精简,所得PLC可编程控制器硬件结构如图2所示.在PLC硬件结构示意图内,PLC可编程控制器具备若干接口,负责接收传感器采集到的电气设备当前温度与位置等信息和电气设备当前运行信息.并使用存储器和CPU分别对其进行存储和计算处理后,利用串行接口、以太网接口等将计算处理后的电气设备信息传输给本地和远程扩展I/O模块和互联网内,实现PLC可编程控制器与工业计算机相连,且可增强PLC可编程控制器的可扩展性.

1.3 触摸屏配置

电气设备自动控制系统的触摸屏配置是实现用户与PLC可编程控制器之间交互的重要途径.触摸屏配置如图3所示.用户利用工业计算机内的应用程序启动图像界面控制与管理、数据存储与管理等功能实现任务调度资源管理操作,并使用接口与电气设备自动控制系统硬件结构相连,实现人机交互功能.其中应用程序内嵌入触摸屏编程软件,用户可自由变更图形与数字表达形式,也可输入电气设备控制参数,调取控制日志等[10-11].在此选择星火XH-B6055型触摸屏作为电气设备自动控制系统人机交互的桥梁.

图2 PLC硬件结构示意图 图3 触摸屏配置

1.4 系统软件结构

电气设备自动控制系统的软件是实现用户控制电气设备信息管理、参数输入等功能的重要途径.该系统的软件程序使用STEP7-Micro编程软件实现.电气设备自动控制系统软件主要由现场控制模块、被控对象、网络通信模块、人机交互模块等构成.用户利用现场控制模块采集电气设备运行实时信息,使用工艺运行子模块和设备通信子模块获取其工艺运行情况以及设备通信情况后,利用网络通信模块将电气设备运行信息发送至人机交互模块.人机交互模块接收到电气设备运行信息后为用户提供电气设备运行流程显示、跟踪曲线、数据窗口展示等功能.数据管理模块与SQL Server 2017数据库相连,负责人机交互模块内的电气设备运行信息存储、管理与导出.

1.5 通信程序设计

电气设备自动控制系统的PLC网络通信程序的本质是易控组态软件和硬件设备间的数据交换过程,因此需应用到设备驱动程序和通信程序,实现数据在设备和易控组态软件传输.工业计算机内存在自驱动程序,因此仅需编写PLC网络通信程序即可.电气设备自动控制系统选择TCP/IP网络体系结构,该结构内存在传输控制协议TCP和用户数据报协议UDP.两种协议通过API函数调用[12],API函数利用Socket接口函数实现用户数据自传输层向网络层传输.PLC在通信过程中,TCP/IP通信协议首先调取TCP套接字函数,将本地IP和用户输入的PORT信息导入到PLC通信程序内后,使用bind()函数将本地IP和用户输入的PORT信息和TCP套接字相连.设置PLC监听端口连接的最大函数,等待远程连接成功后获取新套接字并判断该进程是否为子进程,若是则接受用户键盘输入将该输入信息向远端发送后判断该程序是需退出,若是则删除当前套接字和子进程,并返回到获取新套接字步骤.若当前进程不是子进程,则判断该进程为父进程,此时直接进入删除套接字步骤.经过上述步骤反复循环,即可实现电气设备自动控制系统的PLC端与用户输入端的信息通信.

1.6 基于PLC的电气设备控制算法实现

电气设备在工业生产应用过程中,大多数应用闭环控制方式实现其温度、压力、动作等具备连续变化特征的模拟量,在此使用PID(Proportional-Integral-Differential)控制器实现电气设备自动控制,其控制过程如下:

令u(t)表示PID控制器输出数值,Y0表示稳态时PID控制器输出数值,则PID控制器输出数值表达式如下:

(1)

式中,Kp、Ti、Td分别表示比例增益、积分、微分比例系数;e表示输出偏差;dt表示时间增量.

PID控制器在PLC可编程控制器内运行时,其控制电气设备运行时的时间是离散状态,因此PID控制器需使用间隔采样周期方式对其输入信息进行采样并计算,此时需对式(1)实施离散处理.假设对电气设备运行的采样周期为T,当PID控制器采样时间符合t=mT时,则微分和积分计算公式如下:

(2)

式中,j表示电气设备,且j=1,2,…n.

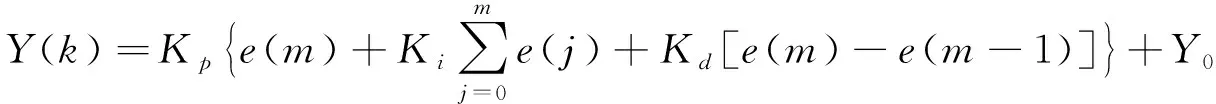

利用式(2)计算PID控制器数字算法输出数值,表达式如下:

(3)

式中,Ki表示微分系数,Kd表示积分常数.

在式(3)内积分项内存在其自开始运行以来的所有误差,为使PID控制器输出数值较为精准,对式(3)进行增量计算,表达式如下:

ΔY(m)=Y(m)-Y(m-1)=Kp[e(m)-e(m-1)]+

Kie(m)+Kd[e(m)-2e(m-1)+e(m-1)]

(4)

上述公式中仅需获得电气设备运行时前两个采样周期的偏差数值即可获取PID控制时的增量数值.

依据式(4)结果计算PID控制器在采用时刻为时的实际输出数值,表达式如下:

Y(m)=Y(m-1)+ΔY(m)

(5)

将上述步骤以自编程序方式写入到PLC可编程控制器内,经过程序启动并完整运行,即可实现电气设备自动控制.

2 仿真测试

以加工铆钉的数控机床为实验对象,应用本文系统对其进行智能控制.本文系统运行环境为Windows 7 旗舰版操作系统,硬盘为三星870QVO固态硬盘,CPU为Intel 11代i7 11700K型.

2.1 稳定性测试

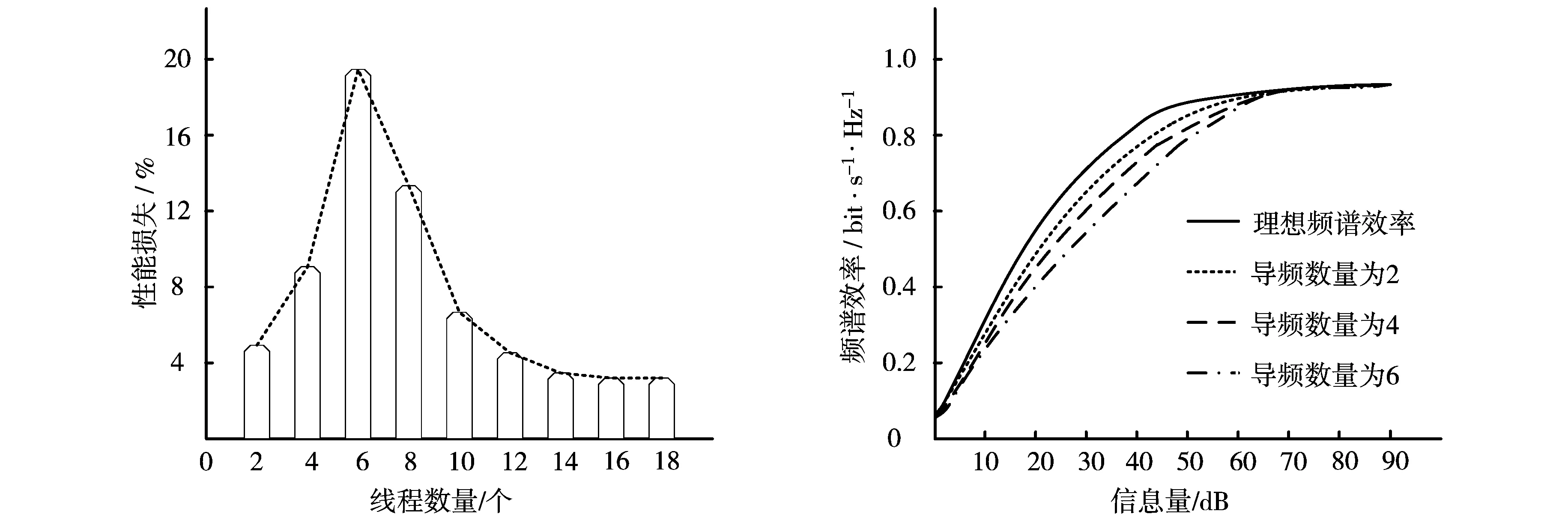

稳定性是衡量系统运行重要指标之一,优良系统其在不同线程数下的性能损失均较低,设置系统性能损失阈值为8%.为此测试了本文系统在运行时不同线程数下的性能损失值变化情况,结果如图4所示.分析图4可知,系统在开始启动时其运行线程数较少,系统初始的性能损失数值也较低,但随着系统运行线程数量的增加,其性能损失曲线呈现峰状.在运行线程数量为6时,系统的性能损失达到最大数值约为19%,但随着系统继续运行其线程数量继续增加,系统性能损失曲线迅速收敛.在运行线程数量为14时,系统的性能损失数值达到最低为3.9%,且该数值不受系统运行线程数量增加影响,始终保持该数值.结果表明本文系统在运行时其性能损失数值远低于所设阈值,且当其性能损失数值收敛到最小值后不受系统运行线程数量影响.

图 4系统运行稳定性测试结果 图5 通信性能测试结果

2.2 通信性能测试

以系统通信时信息传输频谱效率作为衡量本文系统通信性能指标,通信量增加系统通信时的导频数目也增加,测试在不同导频数目时,本文系统通信传输时的频谱效率,结果如图5所示.分析图5可知,本文系统在通信时的频谱效率数值随着信息量的增加而增加.在不同信息量时,导频数量越大则其频谱效率越低.当系统在通信信息量超过65 dB后,不同导频数量时的系统频谱效率曲线均与理想频谱效率曲线重合.结果表明本文系统在传输信息时,不同导频数量时的频谱效率数值已达到理想数值, 其具备良好的信息通信性能.

2.3 触摸屏功能测试

电气设备自动控制系统的触摸屏是实现人机交互功能的重要设备. 本文系统的触摸屏可为用户呈现数控机床联动加工时的给进速度、旋转角、当前模数等相关参数,且用户可通过触摸屏实现参数设置、图形展示等功能.在触摸屏画面相应的菜单栏内可变更当前页面并实现数控机床参数导出、信息管理等功能.

为更好地呈现本文系统人机交互功能,以触摸屏的灵敏度作为衡量其指标,两根手指并拢同时在滑动相同轨迹,测试手指触控时触摸屏的灵敏度,结果如图6所示.分析图6可知,两根手指并拢在触摸屏滑动时的轨迹完全相同,且两根手指滑动轨迹较为流畅不存在断点情况,两条手指触摸轨迹线之间间隔数值也完全相同.结果表明本文系统的触摸屏设备具备较高的灵敏度和流畅度,可为用户提供良好的人机交互功能.

2.4 自动控制效果

铆钉在加工过程中对其压制成型的压力和温度要求较高,压力不足则导致铆钉成型效果差影响其效用,而温度过高或过低则影响铆钉内部结构.使用本文系统对铆钉加工过程中其数控机床压力机展开自动控制,效果如图7和表1所示.分析图7可知,使用本文系统控制压制铆钉数控机床压力时,在控制时间为0~7 s之间时,铆钉承受压力曲线出现超调情况.但随着自动控制时间的增加,铆钉承受压力曲线开始保持平滑状态,且几乎无波动情况.而未使用本文系统之前, 铆钉承受压力曲线波动幅度较大.

图6 触控屏灵敏度测试结果 图7 压力控制结果

铆钉加工过程的温度变化对自动控制的影响.数控机床在运行过程中,工作车间人员流动和室外温度变化均会使铆钉加工车间出现热负荷扰动情况.因此测试了热负荷扰动倍数不同时,本文方法对数控机床自动控制效果,结果如表1所示.分析表1可知,热负荷扰动倍数可对数控机床温度自动控制造成一定影响.使用本文系统对该数控机床温度进行控制时,在扰动倍数为0.2~1.2时,扰动倍数对本文系统温度自动控制未造成影响,且其自动控制数控机床温度消耗时间较少.随着热负荷扰动倍数的增加,本文系统在自动控制数控机床温度时出现偏差,但最大偏差数值为1.79℃,出错百分比仅为0.003左右.结果表明本文系统对电气设备温度控制效果较佳,且精度较高.

表1 数控机床温度调节测试结果

综上所述,本文系统可以有效地自动控制铆钉加工的电气设备,且具备良好的应用效果.

3 结论

设计了基于PLC技术的电气设备自动控制系统,在该系统内采用PID控制算法,并将其以自编程方式写入到PLC可编程控制器内,利用该控制器实现电气设备自动控制.仿真测试结果表明,本文系统受线程数量影响较小,运行较为稳定,系统频谱效率曲线与理想曲线重合,具备较好的通信性能,对数控机床的压力和温度控制效果较好,具备较好的应用性.