500 kA铝电解槽阴极节能技术升级与应用

2022-06-16刘雅锋

汤 伟,刘雅锋

(1.广西华磊新材料有限公司,广西 平果 531499);2.沈阳铝镁设计研究院有限公司 辽宁 沈阳 110001)

随着国家碳达峰、碳中和“3060”战略目标的提出和逐步实施,电解铝行业所面临的“能耗双控”压力愈发增大,同时产业政策及行业发展趋势对电解铝技术的绿色、环保要求越来越高[1-2]。为适应国家政策要求,国内铝企业不但逐步升级内部管理制度,而且逐步采用国内较成熟的节能技术升级改造,比如新型阴极钢棒技术[3~6]、变截面钢棒、石墨化阴极[7-8]和异型阴极技术等。在近期投产的新建系列中也基本采用了大容量或者超大容量的大型节能预焙阳极电解槽,从设计上解决了大型槽的磁流体稳定性的问题[9],同样达到了大型电解槽节能降耗的目的。

本文介绍了国内某企业为充分发挥存量资产优势,降低行业能耗,对500 kA电解系列通过阴极及内衬技术和生产管理技术优化升级的实践。

1 技术升级前系列生产情况

该电解系列设计电流500 kA,安装电解槽300台,于2017年9月通电启动投产,升级前系列电解槽运行存在以下几点情况:

(1)电解槽运行电压高,指标不先进,存在优化空间;

(2)基建槽槽寿命存在一定波动问题;

(3)系列槽中存在一部分隐患槽,维护难度极大,导致现场技术人员思想压力大,操作员工劳动强度大;

鉴于以上原因,该500 kA电解系列于2020年9月开始进行隐患治理及技术升级改造。

2 技术升级思路

由于大型预焙阳极电解槽是一个集热场、电场、磁场、流动场和力场等多物理场为一体的复杂系统,这些物理场互相制约、互相影响,只有达到足够程度的均衡,才能获得理想的经济技术指标。这些物理场的设计稍有偏离,便会严重影响到电解槽的安全性和性能指标,其中磁流体稳定性设计、热平衡设计尤为重要。

因此本升级改造的思路即是首先对基建槽的上述情况进行评估,然后从中发现问题,并结合现场实际情况实施最合理、效果最明显的升级方案。

3 基建槽技术方案评估

3.1 磁流体稳定性

对该500 kA电解槽原设计情况经过建模计算,其磁流体稳定性呈现如下特征:

(1)A侧电流占系列电流的50.3%,B侧电流占系列电流的49.7%,A侧电流相比理论值稍多0.3%。

图1 某企业500kA电解槽电平衡计算模型

图2 电解槽阴极电流分布图(电流单位:A)

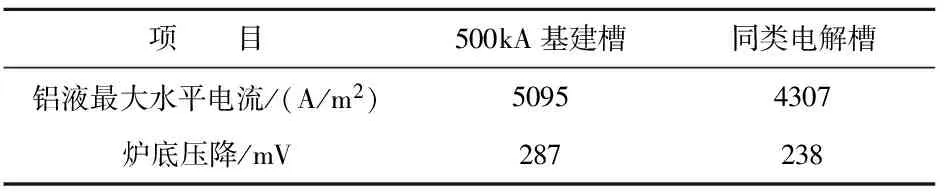

(2)铝液最大水平电流设计值为5095 A/m2,炉底压降287 mV。相比国内同时期建设的同等容量电解槽技术,水平电流略高,并且炉底压降有较大优化空间。

表1 基建槽水平电流复核计算结果

(3)电解槽熔体区内四个象限的平均值为5.965、4.640、5.921和5.027 Gs,总平均值为5.38 Gs,而国内同时期建设500 kA的典型磁场总平均值仅为2.94 Gs,较高的垂直磁场对电解槽的磁流体稳定性影响较大。

图3 某企业一代槽水平电流复核计算结果

图4 某企业500kA电解槽母线Bz磁感应强度分布

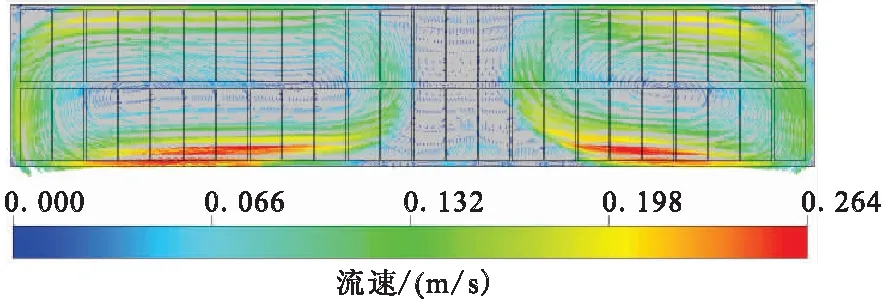

(4)某企业500 kA电解槽铝液最大流速和平均流速相比SY500电解槽约高出30%,电解质最大流速和平均流速均高出40%,并且整体变形量达到3.8 cm,超过国内同时期建设500 kA电解槽界面变形量0.3 cm。

图5 某企业500kA电解槽铝液流速分布

3.2 内衬设计及热平衡评估

3.2.1 内衬设计

通过评估原基建槽内衬设计发现存在保温过强的情况,如以下几个方面:

(1)基建槽的侧部使用高石墨质普通炭块,同时侧块后采用的陶瓷纤维板保温层,侧部保温过强;

(2)侧部使用了大面全部扎糊的设计形式,糊料相比预焙烧的炭块,存在保温较强的情况;

(3)槽底的一二层保温采用陶瓷纤维板和耐保温隔热板,并在中缝投影位置使用了蛭石保温砖,又进一步增加了底部保温强度。

3.2.2 热平衡计算

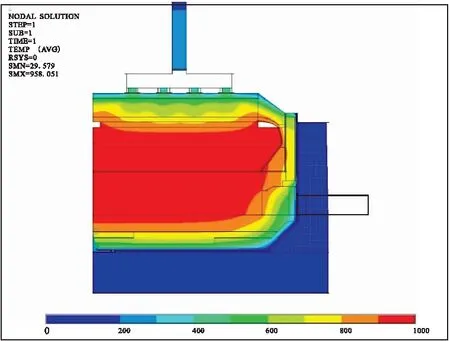

对该500 kA电解槽原设计情况经过建模计算,其热平衡计算呈现如下特征:

(1)底部等温线下移

在电流强度500 kA和槽平均电压3.96 V时,电解槽阳极电压0.348 V,电解质压降1.201 V,阴极压降0.291 V,电解质温度为957.7℃。等温线分布如图6所示,该图显示底部900℃等温线位于电解槽防渗层内部,但800 ℃等温线已经下沉到防渗层以下,进入到保温层总中,说明底部保温设计过强。

图6 槽温分布云图

图7 炉帮形状

(2)侧部炉帮过薄

同样在该工况下,槽上口炉帮最薄处只有3.5 cm左右,基本没有伸腿存在。说明电解槽的热平衡设计并不能适用3.96 V的运行电压,同时电解槽散热比例存在较大问题。

4 电解槽技术优化升级

考虑到目前行业市场环境以及技术升级所需的客观条件下,如果采用系列停电改造对电解槽各个物理场,特别是磁场部分和流动场方面,均进行优化,改造持续过程对经济效益影响过大,因此优化升级方案着重于解决电解槽早期破损和提高运行稳定性的关键问题,优化升级集中在以下两方面:

(1)利用电解槽大修机会,采用新式节能阴极结构技术优化电解槽阴极结构,消除阴极炭块安全性问题,并通过降低铝液中水平电流提高电解槽的磁流体稳定性;

(2)通过电解槽的内衬升级,对电解槽的内衬结构、热平衡和散热比例优化升级。

4.1 阴极结构

铝液中水平电流与电解槽垂直磁场相互作用产生的电磁力是导致铝液流动和铝液-电解质界面波动的根本原因。因此,优化升级时水平电流的降低与均化对提高电解槽磁流体稳定性是至关重要的。新式阴极结构技术充分考虑并结合电解槽固有的磁场设计水平,通过改变阴极炭块组结构及组装形式、调整阴极组内各种材料的导电特性,并结合使用这两种方法,有效调整和控制阴极组内各种材料的电阻分配比例,大幅降低并均化铝液中水平电流,从而实现电解槽磁流体稳定性大幅提升,为电解槽在大电流、低极距条件下安全、稳定运行奠定了坚实基础,为电解槽通过降低极距、实现本质节能创造了较大空间。

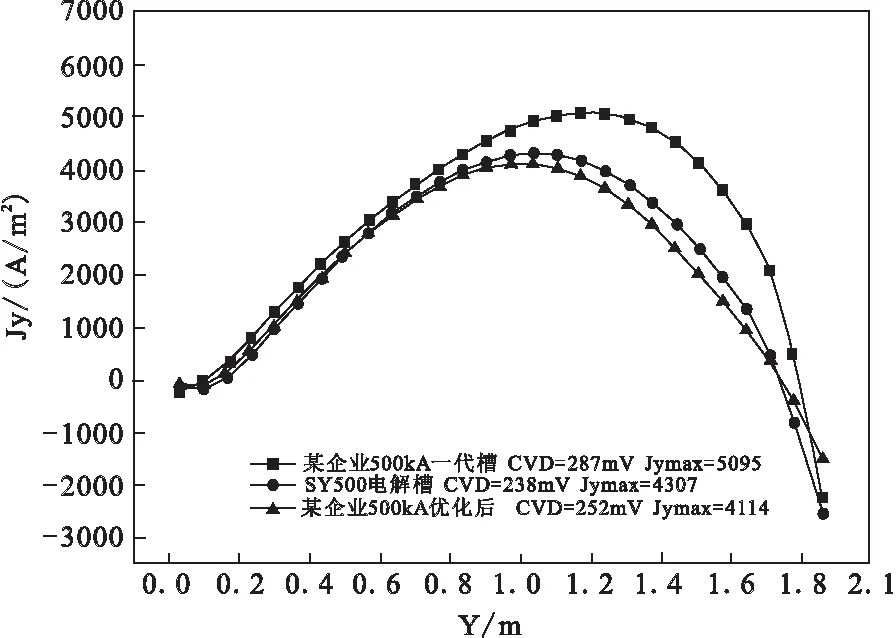

图8和表2显示了某企业500 kA电解槽优化后,水平电流降低到4114 A/m2,达到国内先进水平,同时炉底压降降低了35 mV,为252 mV,磁流体稳定性进一步提高,电解槽运行更加经济。

图8 某企业阴极炭块组优化升级计算结果

表2 某企业优化前后水平电流和炉底压降计算结果

4.2 热平衡和内衬结构优化设计

4.2.1 内衬优化方案

(1)采用碳化硅结合氮化硅的侧块和预焙炭块,增强侧部散热;

(2)通过优化阴极钢棒窗口区的材料、结构形式及施工工艺,在保证电解槽侧部防渗能力的基础上进行散热优化;

(3)通过有效设置合理的压缩空间、合格和足够的防渗层以及物理防渗层等措施实现电解槽内衬结构设计的优化,有效保障电解槽健康寿命提升。

(4)从内衬材料的原材料开始,对材料性能指标、生产工艺及产品质量检验均做出了详实、严格的要求,确保内衬所选择材料符合技术要求。

4.2.2 热平衡设计

新的内衬形式的热平衡计算如下:

计算得到槽平均电压3.90 V,其中阳极电压0.344 V,电解质压降1.201 V,阴极压降0.252 V,电解质温度为958.5℃,过热度8.5℃。

等温线分布如图9所示,底部800℃和900℃等温线位于电解槽防渗层内部,等温线底部水平,侧部竖直,分布合理。槽上口炉帮最薄处也有14.8 cm,伸腿长度5.3 cm,炉膛情况良好。

4.2.3 散热比例对比

优化前后电解槽热平衡散热比例如表3所示。表中数据显示,优化后,电解槽底部和侧部散热比例均在增加,钢棒散热比例减小,消除了电解槽底部和侧部保温性能过强、散热不平衡的情况,散热比例更加合理。

表3 电解槽各部分散热比例对比

5 生产管理技术优化升级

5.1 非正常管理

启动后期管理重点进行以下三方面工作:

(1)制定科学的启动后期管理工艺技术标准,启动后期工艺技术标准遵循“两低一高”、“三配一限”原则;

(2)明确启动后期三个月控制期;

(3)针对后期管理需要,每个时间段的工艺标准是不一样的,要以电解温度管理为中心管理启动后期工作,要严格按照电压梯度降低电压。

5.2 正常生产技术标准

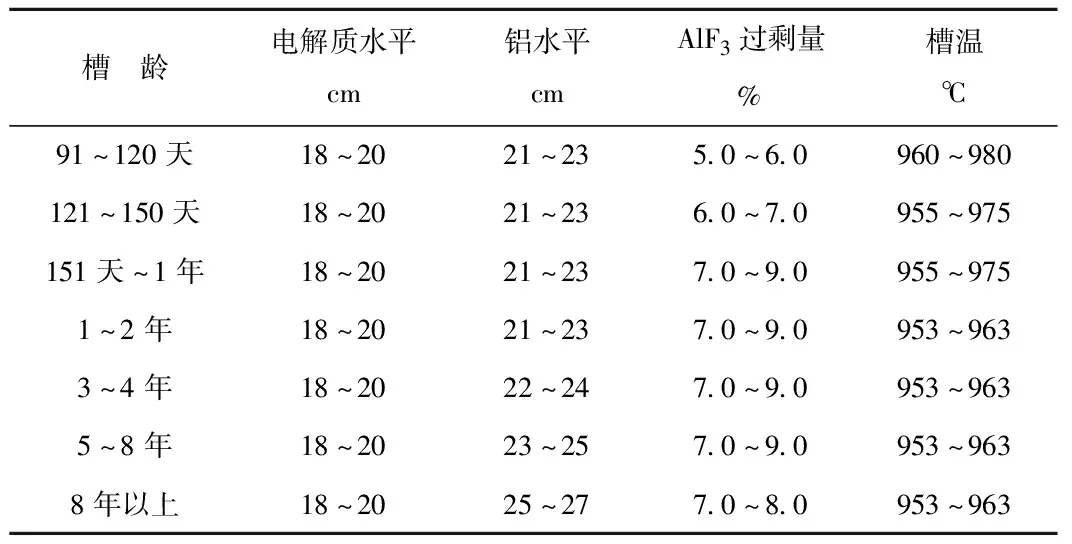

电解槽正常生产期工艺技术标准规定了电解槽生命周期内的工艺标准,遵循“两低一高”、“三配一限”原则,按照槽龄分为七个阶段,每个阶段根据生产条件不同,设定了不同的工艺标准,此工艺技术标准能够实现电解槽长周期生产稳定运行。正常生产期要全面推行标准化管理,实现电解槽工艺技术标准化,解决电解工艺一致性问题,保障电解槽长周期的生产稳定。

表5 电解槽正常生产工艺技术标准

6 主要技术经济指标

截止到2021年6月,进入正常生产期(启动后三个月)的优化升级大修槽平均电压平均值为3.912 V,吨铝直流电耗平均为12,706 kWh,效应系数平均为0.019次/(槽·日),电解槽生产的波动问题得到基本解决,生产稳定性和经济指标大幅度提高。

表6 500kA电解槽的主要技术经济指标

7 总 结

(1)在国家双碳战略的形势下,电解行业通过绿色低碳优化升级降低能源消耗,是现阶段相应政策和研究的重要技术路线;

(2)利用国内大容量电解槽使用的新式节能阴极结构技术和节能型内衬配置,对国内某500 kA电解系列进行技术升级改造,消除了基建槽磁流体稳定性和热平衡设计的缺陷,解决了电解槽早期生产的波动问题。

(3)通过设计和管理技术双升级后,改造后的电解槽运行指标优异,平均电压平均值为3.912 V,吨铝直流电耗平均为12,706 kWh,相比升级前约降低了300 kWh/t-Al,电解槽生产的波动问题得到基本解决,生产稳定性和经济指标大幅度提高。

(4)利用大容量电解槽的成熟技术对现有系列进行技术升级改造,能够在消除电解系列安全隐患的基础上,为企业带来显著的经济效益,并为存量市场在能耗双控政策下的技术升级提供良好升级经验。