降低成纱粗细节的理论分析和实践

2022-06-16陈洪奎封玉蓉

陈洪奎,封玉蓉

(夏津仁和事业部 吴忠德悦纺织科技有限公司,宁夏 吴忠 751100)

0 引言

在棉纺厂质量控制中,成纱粗、细节和棉结的控制是难点[1]。针对粗节多、细节多,或粗细节都多的不同情况,应采取不同的工艺技术措施:粗节多时,就针对性解决粗节;细节多时,就重点解决细节;若粗节和细节都多,说明纺纱工艺出现了问题。笔者对常发性纱疵中的粗、细节进行观察分析,结合后纺自动络筒机显示的偶发性纱疵,提出了具体的工艺措施。

1 牵伸力和握持力

1.1 牵伸力

在牵伸区,将以前罗拉速度运行的全部快速纤维从以后罗拉速度运行的慢速纤维中抽引出来时,所克服的总摩擦力称为牵伸力。牵伸力与引导力、控制力的主要区别在于,牵伸力是指整个须条在牵伸过程中用于克服摩擦力的力,而引导力和控制力则是针对1根纤维而言的。

一般而言:牵伸倍数越大,牵伸力越小;牵伸力随摩擦因数的增大而增大;随垂直压力的增大而增大;纤维长度不同,牵伸力亦有差异[2]。

1.1.1 牵伸倍数

当喂入须条定量不变时,牵伸倍数和牵伸力的关系是:① 牵伸倍数增大,牵伸力随之变大;② 到达临界牵伸倍数时,牵伸区变得不稳定;③ 大于临界牵伸倍数时,随着牵伸倍数的增大,牵伸力变小。

牵伸力最大时的牵伸倍数称为临界牵伸倍数。牵伸倍数小于临界牵伸倍数时,主要是须条的弹性伸长。随着牵伸倍数的增大,牵伸力亦逐渐增大。当牵伸倍数接近临界牵伸倍数时,快、慢速纤维间产生微量的相对位移。在临界牵伸倍数附近,牵伸过程较复杂,纤维处于滑动与不滑动的状态,此时的牵伸力不仅最大,而且波动也大。在实际生产中,应避开临界牵伸倍数,否则影响须条不匀率。临界牵伸倍数的大小与纤维的种类、长度和线密度,须条线密度,罗拉隔距和纤维平行伸直度等因素有关。

1.1.2 须条定量

当输出须条定量不变时,随着牵伸倍数的加大牵伸力增大。仅改变喂入须条定量时,牵伸倍数大即意味着喂入须条定量增加,此时前罗拉握持的快速纤维数量虽然不变,但因慢速纤维数量增加以及后钳口摩擦力界向前扩展,因而每根快速纤维受到的阻力增大,牵伸力亦增大。当牵伸倍数一定时,增加喂入定量,牵伸力也会增大。

1.1.3 摩擦力界

牵伸区摩擦力界分布对牵伸力的大小影响很大,包括罗拉隔距、牵伸区附加摩擦力界分布以及喂入须条宽度、厚度等。其中,罗拉隔距增大,牵伸力减小,但增大到一定程度后,牵伸力几乎不受影响,因为此时快速纤维的后端受摩擦力界的影响较小;反之,当罗拉隔距缩小到一定程度后,快速纤维尾端受后罗拉摩擦力的影响较大,部分长纤维可能同时受到前、后罗拉控制,牵伸力剧增,使纤维被拉断或牵伸不开而出硬头。

1.1.4 纤维性能

同粗细的须条,纤维越细截面中纤维根数越多,且纤维在较长长度上受到摩擦阻力,使牵伸力增大。纤维的平行伸直度差导致交叉纠缠,摩擦力较大。

1.1.5 其他

除上述因素外,温湿度等对牵伸力亦有影响。

1.2 握持力

握持力是指罗拉钳口对须条的摩擦力,其大小取决于钳口对须条的压力和上下罗拉与须条间的摩擦因数。前罗拉握持力太小会使胶辊打滑,须条产生条干不匀。后罗拉握持力太小,有可能导致纤维从后钳口抽出提前变速;或因胶辊打滑,使其表面速度快于后罗拉表面速度,导致须条条干不匀。

影响握持力的因素:除摇架对胶辊施加的压力外,主要还有胶辊硬度、罗拉表面沟槽形态及槽数;胶辊磨损中凹、上罗拉胶辊轴承缺油回转不灵活、罗拉沟槽棱角磨光等,对握持力亦有很大影响。

一般而言,握持力应为最大牵伸力的2~3倍。

2 粗细节产生原因的理论分析

2.1 粗节多

2.1.1 产生原因

牵伸力和握持力不匹配,即牵伸力大,产生粗节[3-4]。细纱车间常见的出硬头是牵伸不开所致。试验仪器上显示的粗节多,即+30%粗节和+50%粗节多,常常是隐性存在的;后纺自动络筒机上的短粗节S,笔者认为也是牵伸不开所致。这种肉眼不可见、依靠仪器测试的粗节,属于轻微的牵伸不开,处于一种似开非开、似牵非牵的状态;严重的牵伸不开,是肉眼可见的出硬头:以上是笔者的理解和说法。具体而言,牵伸不开分为严重和不严重,严重则导致出硬头,轻微则导致短粗节。从牵伸理论分析,前罗拉握持力太小,纤维在前罗拉上打滑,则会出现硬头;表现在前牵伸区则是似牵非牵,产生粗节。

2.1.2 解决措施

解决粗节多的措施:① 加大摇架前胶辊压力;② 及时更换前胶辊,或将胶辊掉头(即将胶辊翻转180°),防止因胶辊超期使用导致胶辊表面滑溜,使牵伸倍数处于临界牵伸倍数;③ 前牵伸区后罗拉钳口选用大一档隔距块;④ 增大前牵伸区隔距,增加纤维须条的牵伸时间。

2.2 细节多

细节和粗节产生的原因恰好相反,即牵伸力过小,也是牵伸力和握持力的不匹配。解决措施:① 适当减小牵伸隔距,增大摇架前胶辊压力,即增大牵伸力;② 选用大一档钳口隔距块,增大握持力;③ 适当减小摇架后胶辊压力,减小握持力。

2.3 粗细节均多

粗细节均多的原因有:① 牵伸区工艺问题;② 空调问题;③ 原料问题,各部工艺未能依据原料做相应调整;④ 短绒多,牵伸区难以控制。

3 减少粗细节的纺纱实例

3.1 更换上胶圈减少细节

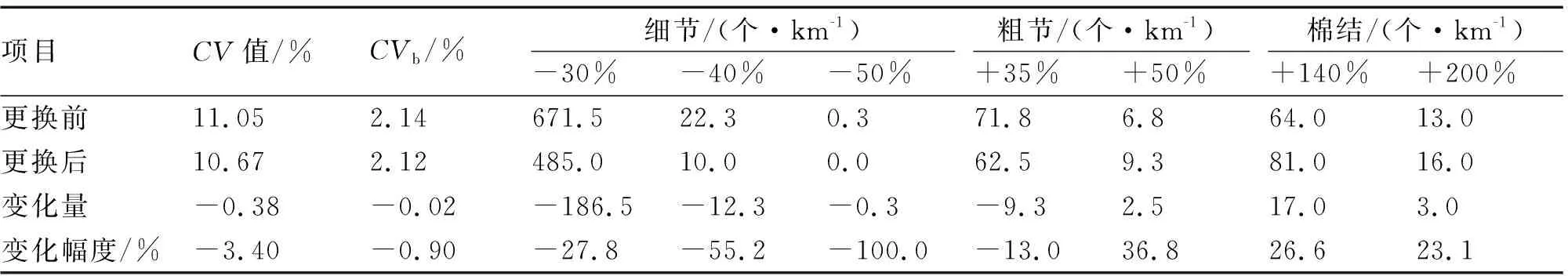

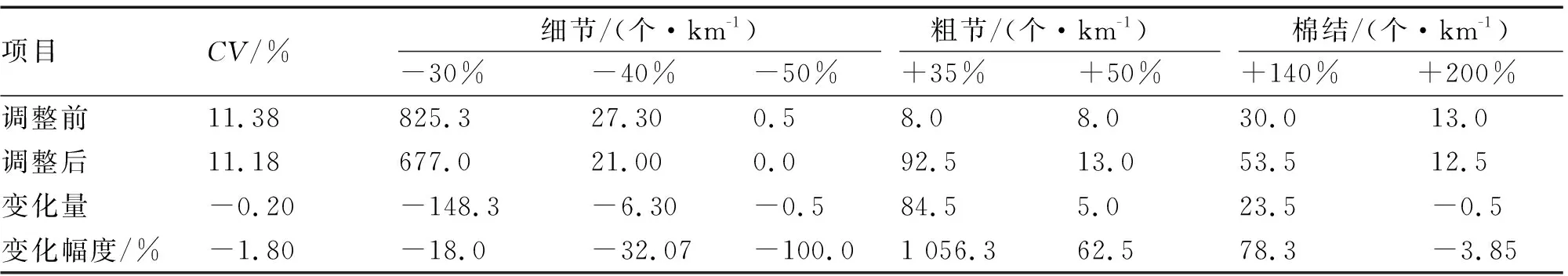

纯棉CJ 18.2 tex品种细节多,分析认为是胶圈使用时间过长所致。胶圈使用周期为4个月,本纺纱案例中胶圈已使用了3.5个月,临近使用周期。细纱车间更换上胶圈并做试验,结果见表1。

表1 CJ 18.2 tex品种更换胶圈前后粗细节对比

对表1分析可知如下结果。

a) 更换上胶圈后,细节明显降低。这说明其他条件不变时,更换新胶圈后,胶圈和纤维之间、胶圈和胶圈之间的摩擦力增大,控制纤维能力更强,细节降低更明显。

b) 更换上胶圈后,新旧胶圈搭配总体趋势是粗节稍有变化,虽有的略差,但是整体依然保持比较优秀的水平。

c) 为了进一步提高质量,将上胶圈使用周期调整为3个月。

3.2 增大后区牵伸倍数减少粗细节

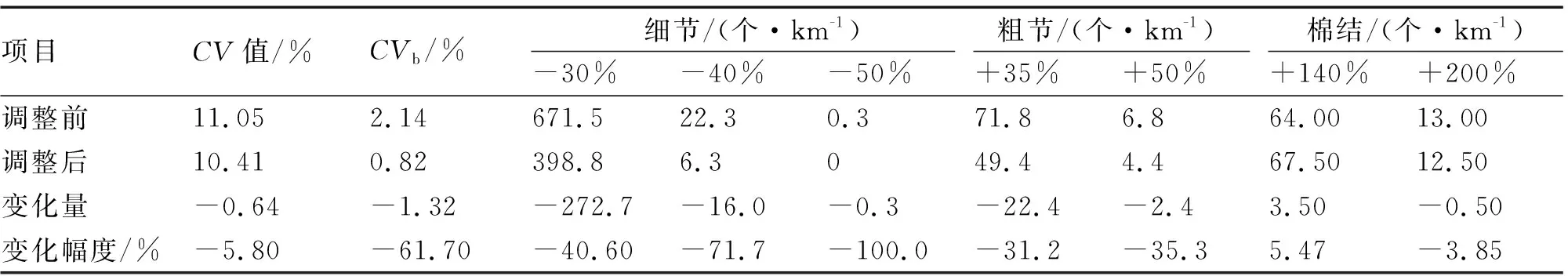

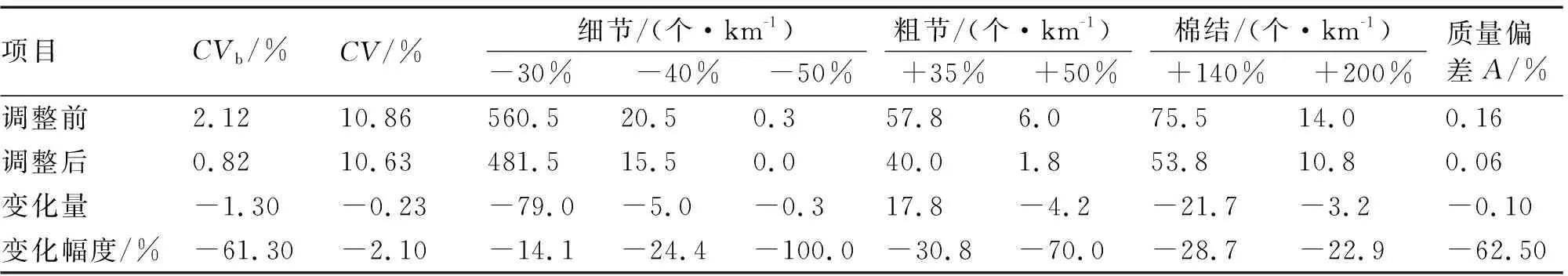

CJ 18.2 tex KSJ品种上机后,粗节和细节都较多。笔者决定优选后区牵伸倍数,将牵伸倍数从1.10变成1.19后,3号细纱机实际上车手感纱条有紧绷感,张力明显增大。试验结果见表2。

表2 CJ 18.2 tex KSJ品种牵伸倍数调整前后粗细节对比

对表2分析可知如下结果。

a) 后区牵伸倍数增大后,细节和粗节基本都减少。这说明后区牵伸倍数增大,后区产生一定的张力,对前区的影响较大,输出的纱条定量变大,在调大总牵伸倍数后,纱线质量正常。合理设置牵伸倍数后,条干CV值、细节和粗节指标均变好,偶发性纱疵也大幅度减少。

b) 由于原料引起的白星疵点并未因工艺的合理而改变;这说明工艺的合理调整只能影响条干、粗节和细节质量,并不影响白星疵点。

c) 这次试验的意义不仅仅在于以上两点,因此不能一味地追求后区牵伸倍数的降低,不能说后区牵伸倍数为1.0最好,也不能说尽可能地降低牵伸倍数,让更多地粗纱捻回进入前区,提高细纱的质量。实践证明,在定量一定的情况下,后区必须有一定的张力,使纱线保持一定的张紧度,对控制纱线质量非常有利。任何品种都要优化工艺,达到最佳质量。本例中粗纱定量为6 g/(10 m),在细纱车间集聚纺双纱喂入,干定量为12 g/(10 m),在这种情况下,后区牵伸倍数采用1.19是合理的。

d) 笔者认为,-50%细节为零是衡量工艺合理性的最佳点。那么,采用1.19的后区牵伸倍数,-50%细节为零,即工艺最佳。

e) 调节后区牵伸倍数是为了降低细节,却意外发现条干、粗节、细节和条干CVb值全面变好。

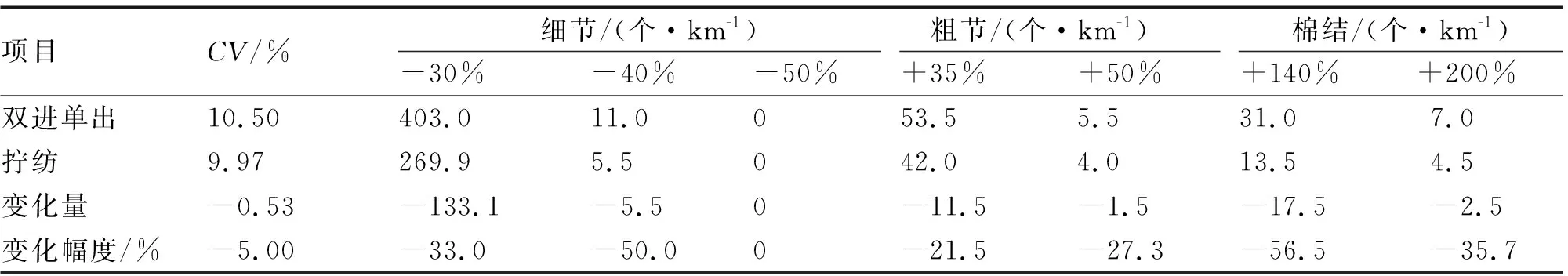

3.3 采用拧纺减少粗细节

因为CJ 22.4 tex KS品种在前罗拉处跑花,风箱花高达4%,正常品种一般不大于2.2%。为此,笔者公司大胆采用拧纺的方法纺赛络纺。拧纺就是在细纱机后区将2根原本间隔一定距离、平行排列的粗纱条改拧在一起的方法。将2根粗纱条分别采用“双进单出”平行纺和拧纺的方法喂入前牵伸区,试验结果见表3。

表3 CJ 22.4 tex KS品种采用拧纺工艺前后粗细节对比

对表3分析可知如下结果。

a) 采用拧纺工艺后,成纱条干、粗节和细节都大大减少。

b) 牵伸后区纱条采用拧纺工艺后,细纱车间前罗拉的加捻三角区消失。采用双进单出的喇叭口,平行纺纱在前罗拉上有一个宽度约为3 mm的加捻三角区,正是因为加捻三角区的存在,纱条离开牵伸区以后,跑花较多,纱条两侧的好纤维绕着罗拉呈弧形,飞快地被吸至吸棉笛管吸口,造成风箱花多;采用拧纺工艺后毛羽增加。笔者认为,拧纺工艺细纱后牵伸区2根粗纱拧在一起,主牵伸区牵伸力增加,常规性质量指标变好,仅细纱毛羽指数增加。

c) 实际上车观察,前罗拉跑花问题改善明显。

d) “双进单出”平行纺管纱的毛羽数不大于2.0根/m,筒纱毛羽数为13根/m~14根/m。和“双进单出”平行纺相比,拧纺毛羽数增加,管纱毛羽数为2.6根/m,筒纱毛羽数为15根/m。经过1个多月的试纺,虽然毛羽指标稍差,但仍在客户接受范围内,纱线综合指标提升。

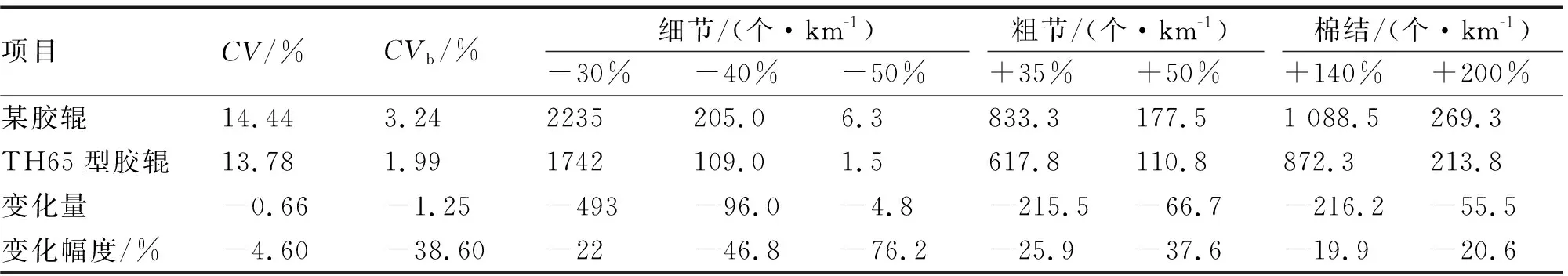

3.4 更换胶辊减少细节

C 14.6 tex KS纱成纱细节多,采取更换胶辊的方法。更换胶辊前后纺C 14.6 tex KS纱粗细节对比见表4。

由表4可知,更换胶辊后常规性纱疵均减少,条干好,粗节、细节和棉结均下降。

表4 更换胶辊前后纺C 14.6 tex KS纱的粗细节对比

3.5 缩小细纱主牵伸区隔距块减少细节

试验室将CJ/T L 85/15 14.7 tex KSJ品种钳口隔距块从3.25 mm减小到2.75 mm,粗细节对比试验结果见表5。

由表5试验数据可知如下结果。

a) 将钳口隔距块缩小后,棉结略有增加,总体变化不大。这说明隔距块缩小0.50 mm后,棉结有上升的趋势,但是棉结总体取决于前纺的梳棉和精梳的状态,所以变化不大。

b) -30%细节比较敏感,下降148.3个/km,下降幅度达18.0%。这说明钳口隔距块缩小,加大了上销的握持力,是降低细节的有效措施;在牵伸力不变的情况下,增大握持力是降低细节的可行措施。

3.6 调节牵伸隔距降低细节

在同和TH518型细纱机上纺CJ/R 14.7 tex SJ纱,对比隔距为18 mm×39 mm和17 mm×39 mm的2台细纱机的成纱质量指标,结果见表6。

由表6可知如下结果。

a) 在TH518型细纱机上纺混纺棉,17 mm×39 mm隔距纺纱质量的条干、粗节、细节、白星等常发性质量指标优于18 mm×39 mm隔距纺纱质量,整体质量水平优。

b) 任何品种上机纺制都要做工艺优选,既重视理论分析,又不唯理论分析,以试验结果为依据。

表5 CJ/T L 85/15 14.7 tex KSJ品种隔距块调整前后粗细节对比

表6 CJ/R 14.7 tex SJ纱隔距调整前后的粗细节对比

3.7 增大精梳机落棉隔距降低-30%细节

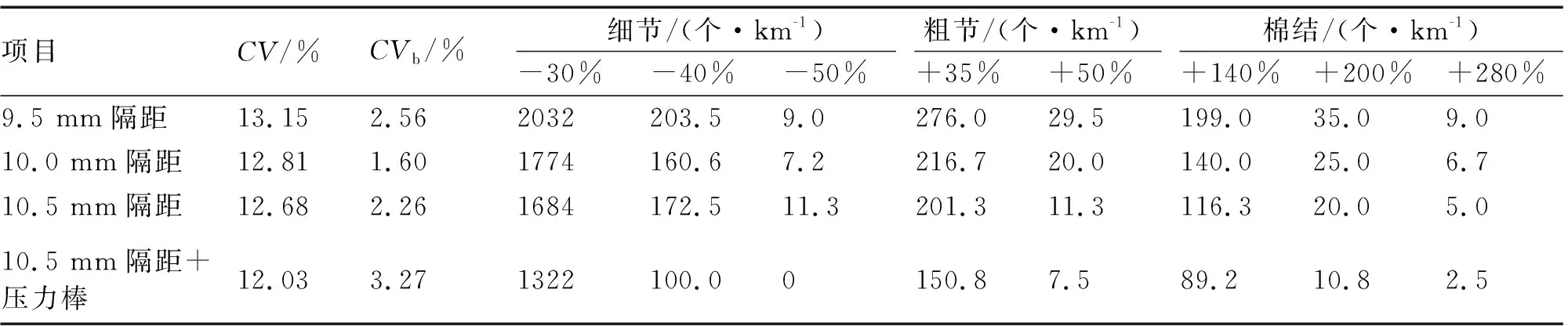

精梳机采用前进给棉落棉,精梳机给棉速度为350 Nip/min,定量为20.5 g/(5 m)时,笔者设计了4个试验方案,即隔距分别为9.5 mm,10.0 mm和10.5 mm,其中落棉隔距10.5 mm又做了细纱加压力棒的成纱试验。4种纺纱条件下纺CJ 11.7 tex KS纱的成纱质量见表7。

表7 4种纺纱条件下纺CJ 11.7 tex KS纱的粗细节对比

对表7试验数据分析可知如下结果。

a) 随着落棉隔距依次加大,条干质量越来越好,棉结和白星均减少;增加压力棒后,成纱条干CV值大幅减小。

b) 精梳落棉隔距对-30%细节影响非常大,下降幅度为17.1%;加压力棒后下降幅度更大。单纯从-30%的细节来看,调节落棉隔距和细纱车间增加压力棒效果立竿见影。

c) 落棉隔距每增加0.5 mm,棉结可减少5个/km~10个/km。

d) 成纱棉结为30个/km~35个/km是客户可以接受的,没有必要过分追求棉结降低。

4 结语

4.1粗细节产生的实质是牵伸力和握持力不匹配,牵伸区粗节多,或自动络筒机上短粗节多,实质上也是一种牵伸不开,纱条呈现一种似开非开、似牵非牵的状态,该问题可以按照增大隔距、减少牵伸力的思路来解决。

4.2根据粗细节变化幅度分析粗细节降低的程度,对最敏感的-30%细节进行重点分析,这对成纱质量影响很大。笔者认为,-50%细节为零是衡量工艺合理性的最佳点。

4.3纺高于14.6 tex的粗号纱,牵伸区控制的纤维量比较大,牵伸力也比较大,出现短粗节的概率较高,须注意解决粗节问题;纺低于14.6 tex的细号纱,牵伸区控制的纤维量比较少,任何纤维的散失都会对成纱的粗细节有较大影响,且占比较大,因此产生细节的概率较大。