基于正交试验的液冷型高功率动力电池包冷却结构参数优化

2022-06-15孙丽颖

孙丽颖,方 超

(1.浙江工业职业技术学院交通学院,浙江 绍兴 312000)

(2.浙江吉利汽车研究院有限公司,浙江 杭州 315336)

随着环保观念的深入人心,各地政府已将电动车作为汽车工业发展的核心项目。车用电池包作为电动车唯一的动力源,其运行性能关系到整车续航能力、动力响应以及安全性等[1-3]。开发良好的冷却结构能提升动力电池包散热性能,让电芯温度一直处于最适合温度范围内,有利于保障整车运行的可靠性。当前车用型动力电池包散热形式可分为空冷、热管、相变和液冷等4种。随着车用电池充放电倍率的不断增大,空冷已很难达到车用电池的冷却需求;相变和热管材质成本高[4],目前难以普及;而液冷传热效能高,结构简单且安装方便,在车用动力电池包上得到了广泛运用。Liu[5]将空冷、液冷和相变3种冷却方式进行性能对比,结果显示液冷散热性能优于相变材质,而空冷散热性能表现最差。邱焕尧[6]对W型冷却管道进行研究发现,W型冷却管道散热性能高于蛇形冷却管道。许时杰、冯能莲和于兰英等[7-9]分别对电池冷却管道结构进行优化设计,以达到提升电池包散热性能的目的。

分析上述文献发现,目前提高电池包放电散热性能大多集中在开发或设计新型冷却管道布置形式,其研究方法大多是利用流体力学仿真得到电池包温度场和流场情况,并基于温度场和流场进行结构改进。这些研究成果在一定程度上提高了液冷型电池包散热性能,但电池包的散热性能开发设计受到诸多因素的影响,如何确定这些因素对电池包散热性能的影响权重以及在因素限定条件下快速找到全组最优组合,需进一步探索。基于某车型开发的高功率电池包在大倍率放电工况下,最高温度达到50.6 ℃,最大温差达到6.2 ℃,均超过设计要求。基于此,本文对最影响液冷型电池包散热性能的冷却液温度、冷却液流速及冷管宽度和高度进行参数组合研究,利用正交试验极差法研究不同组合方案对电池模组最高温度和最大温差的影响主次关系,基于影响主次关系配置较优方案,通过分析响应目标综合性能和电池模组表面温度占比情况,最终确定全组最佳组合方案,并对最佳组合方案进行试验验证。

1 仿真模型搭建和标定

1.1 电芯产热原理

Jarrett等[10]提出的单体电芯产热计算模型能很好地模拟电芯放电过程中十分复杂的电热变化情况,其计算方程式如下:

(1)

式中:q为电芯产热率;R为电芯内阻;I为工作电流;Tb为电芯温度;Vb为电芯体积;EOC为放电倍率。

1.2 电芯仿真模型的标定

在进行电池模组仿真计算前需对单体电芯电-热耦合模型进行仿真模型的标定,首先对单体电芯进行几何模型的清理,选用多层网格和四边形网格进行仿真模型的划分,并对近面区网格加密,接着依据表1电芯物理参数对计算边界进行设定,环境温度设置成25 ℃,湿度为50%。最后选用层流换热模型和二阶高精度计算模型作为本次仿真计算的能量模型。

表1 电芯模块物理参数

电芯放电特性试验平台如图1所示。由直流负载机、恒温恒湿试验箱、贴片式温度传感器搭建而成。测试前电芯处于满电状态,将贴片式温度传感器布置在电芯表面。然后在环境湿度为50%、温度为25 ℃的试验箱内静置2 h,以保证电芯内外温度相同。最后对目标电芯进行放电-温度测试,直到电芯电压低于2 V才停止。

图1 试验平台

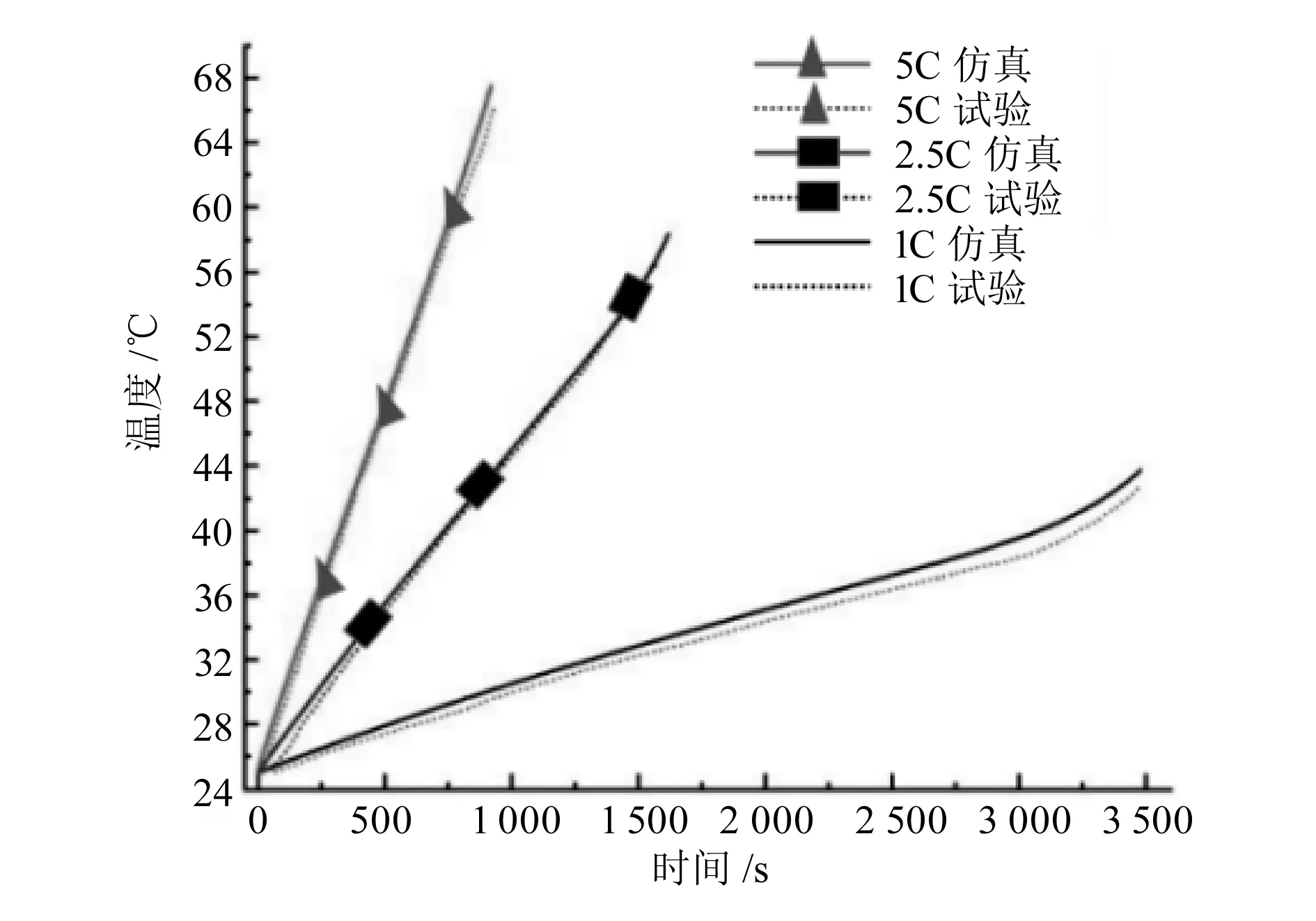

图2为目标电芯表面最高温度试验测试结果和仿真计算值对比图,从图中可以看出,二者变化趋势呈现一致性,且最大误差低于7%,满足工程计算精度[11],验证了电芯电-热耦合仿真计算模型的可靠性。

图2 电芯温度试验值与仿真计算值对比图

1.3 电池模组仿真计算

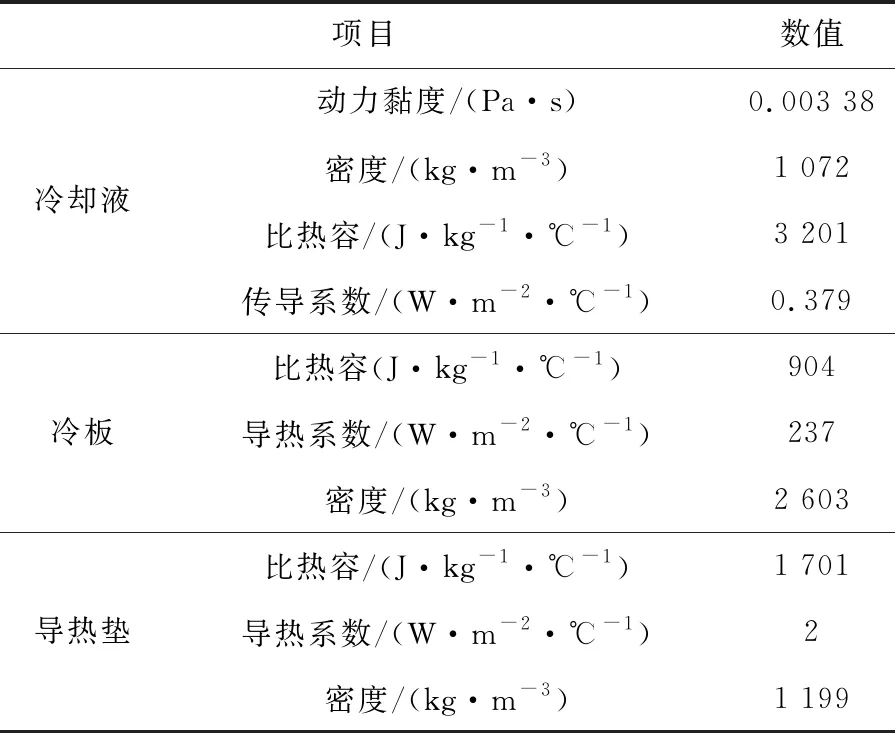

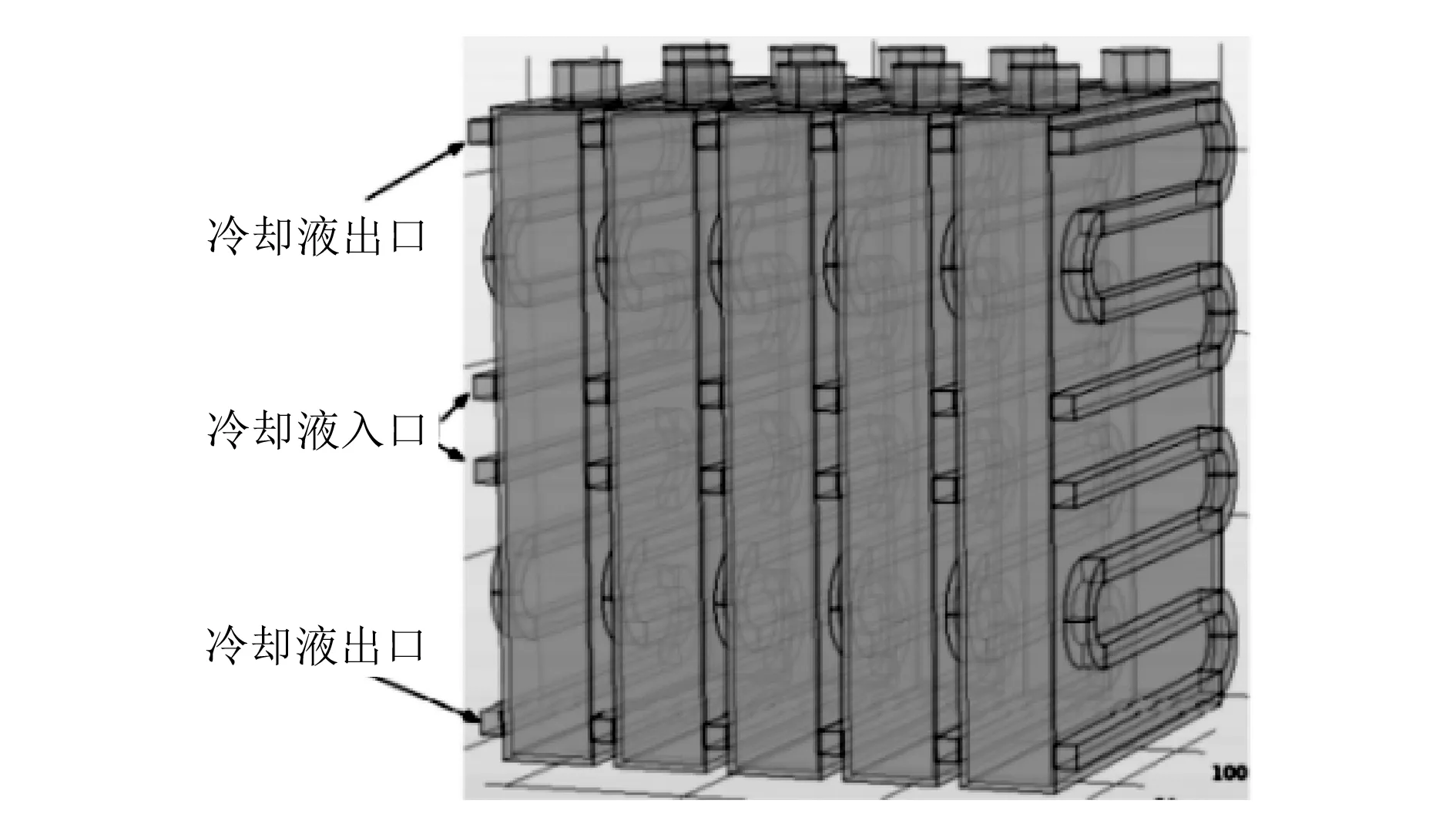

图3是电芯和冷却管道布置位置示意图,将冷却管道进口设定为速度进口边界,其初始流速为0.05 m/s,温度为25 ℃,出口设置为压力出口边界,该电池模组物理参数见表2。

表2 电池模组冷却参数

图3 电池模组布置位置示意图

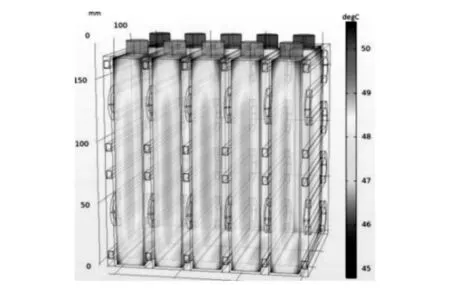

图4为电池模组温度云图,从图中可以看到电池模组前后面以及两侧面的中心处温度最高,达到50.6 ℃,而电芯棱角处温度最低,其值为44.4 ℃,即电池模组最大温差为6.2 ℃。电池模组最高温度和最大温差均超过电池包设计要求,需进行优化设计。

图4 电池模组温度云图

2 正交试验模型

正交试验是一种用于研究各种因素与目标关系的分析方法,它可以简化试验规模,通过局部试验取代全因素试验,从而大大减少试验时间和费用[12]。

2.1 液冷型高功率动力电池包冷却因素及水平选取

冷却液流量、温度以及矩形冷却管道的宽度和高度均对电池包散热性能有着明显的影响[13],对这些因素进行四因素四水平正交试验,以期找到最优组合方案。

根据整车动力性能,以及电池包安装空间大小和电芯物理特性等条件,选取冷却液流速V(m/s)的4个水平因数分别为0.05,0.10,0.20,0.40;冷却液温度T(℃)的4个水平因数分别为30,25,20,15;冷却流道宽度W(mm)的4个水平因数分别为4,5,6,7;流道高度H(mm)的4个水平因数分别为4,5,6,7。全因素组合方案共有256种,通过本次正交试验可将非劣解减少到16种,且所有因素和水平都是等频率出现,正交表见表3。

表3 L16(44)正交表

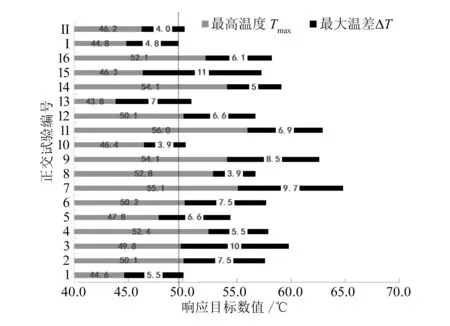

从正交试验全组方案中可以看出,1号正交试验的电池模组最高温度为全组最低值,为44.6 ℃,而8号和10号正交试验的电池模组最大温差为全组最小值,为3.9 ℃。由于电池模组最高温度和最大温差两指标具有等同权重比,因而很难确定全组最佳组合方案,应进一步探究分析。

2.2 正交试验数据分析

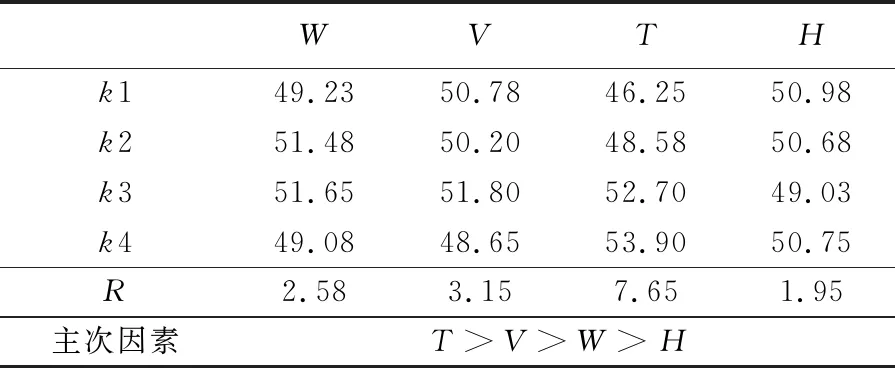

极差能反映各因素对响应目标之间的权重关系,即极差值Ri越高,则i因素的变化对响应目标的影响越大。

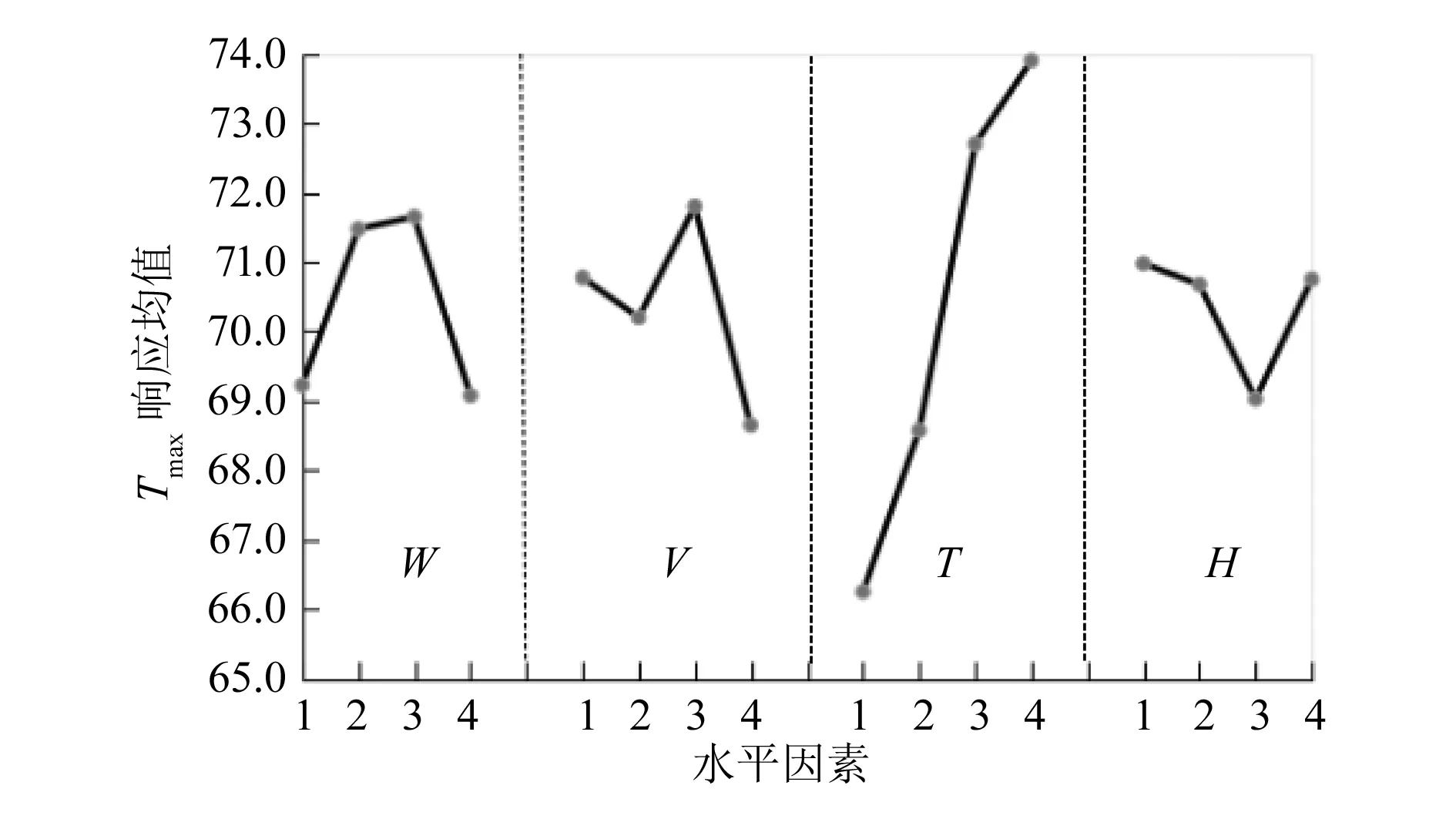

从表4可知,冷却液温度T因素对电池模组Tmax影响最大,这是由于冷却液和电芯之间温差越大,热传导越快,热交换量也就越大。V因素对Tmax影响次之,而H因素对Tmax影响最小。依据表4极差结果分析,得到各因素各水平Tmax响应均值k的趋势图,如图5所示。从图中可以得到较优方案Ⅰ为W3V3T4H1。

图5 试验水平因素与Tmax响应均值趋势图

表4 Tmax极差分析表

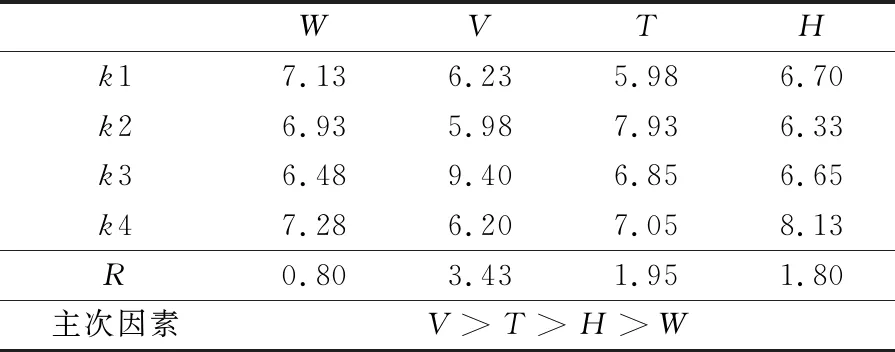

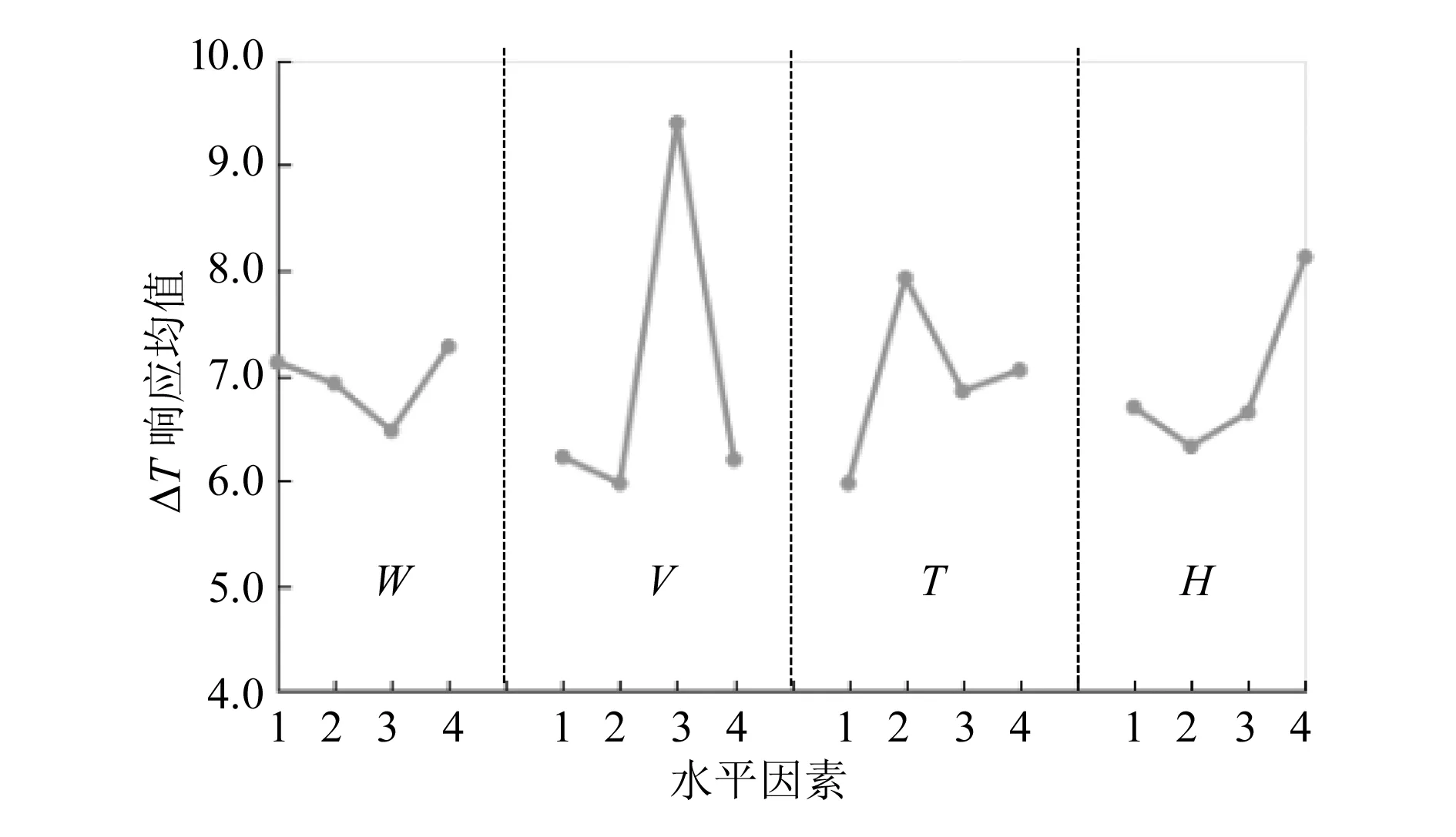

从表5可知,冷却液流速V对电池模组最大温差影响最大,这是由于冷却液流速增大,单位时间内电池模组换热速率加快,各区域换热速率趋近,有利于消除各区域因换热速率不同而导致电池模组温度不均的现象。流道温度T对电池模组最大温差影响次之,而冷却流道宽度W对其影响最低。依据表5极差结果分析,得到各因素各水平与电池模组最大温差△T的均值趋势图,如图6所示。从图中可以得到较优方案Ⅱ为W4V3T2H4。

表5 △T极差分析表

图6 试验水平因素与△T均值趋势图

依据上述分析,T因素和V因素分别为电池模组最高温度Tmax和最大温差△T的最大影响因素,即应以T因素为电池模组Tmax优化方案核心因素,以V因素为电池模组△T优化方案核心因素。为了验证极差分析的可靠性,分别对T因素和V因素进行显著影响判定。

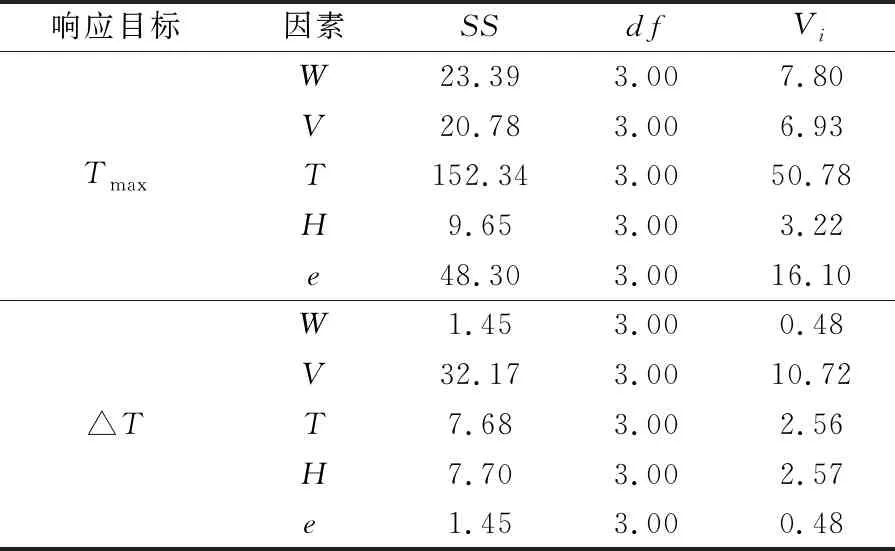

表6为响应目标方差分析表。表中,SS为影响因素偏差;e为正交试验空列;df为因素自由度;Vi为i因素方差。为了消除由于偏差平方值较小而造成误差,将空列e与其他3组因素进行合并计算,有利于提高F检验计算精度,其计算方程式如下:

表6 响应目标方差分析表

(2)

式中:Fi为i因素F检验值;dfi为i因素自由度。经计算可得FT为2.64,FV为2.78,均大于F0.1(3,12)=2.606,即判定T因素、V因素分别为电池模组最高温度Tmax和最大温差△T的显著影响因素,这与前文极差分析结果一致。

3 优化分析

3.1 最佳组合方案的确定

为了确定最优解,将较优组合方案与正交试验结果进行综合对比分析,如图7所示。从图中标识的纵线可以看出,较优方案Ⅰ综合性能表现最佳,其最高温度Tmax为44.8 ℃,最大温差△T为4.8 ℃。1号正交试验综合性能次之,其最高温度Tmax为44.6 ℃,最大温差△T为5.5 ℃。由于本次研究对象为高功率电池包,其充放电倍率大,热失控风险系数高,在满足电池模组最高温度的前提下,应优先选择最大温差偏小的组合方案,以防止因电池大倍率放电而导致电芯内阻的突变。

图7 响应目标直方图

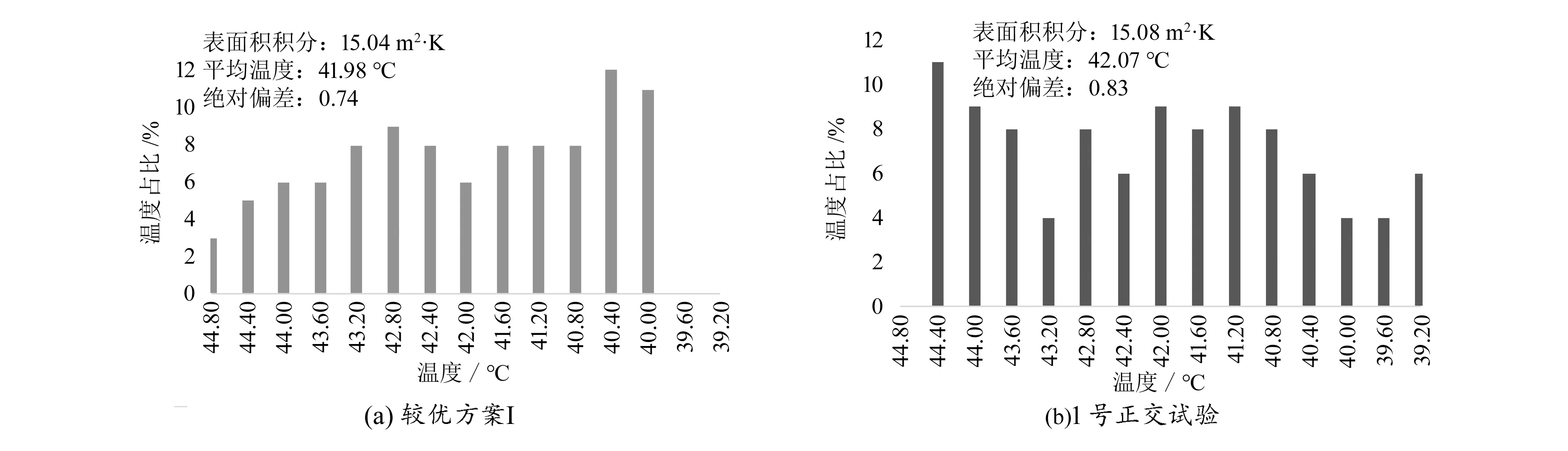

图8是较优方案Ⅰ和1号正交试验电芯表面温度对比图,对电芯表面温度进行积分计算,从而得到电芯单位面积上的温度数值。

图8 表面温度对比图

从图8中可以看出,较优方案Ⅰ电芯平均温度为41.98 ℃,低于1号正交试验方案电芯平均温度42.07 ℃。同时较优方案Ⅰ温度绝对偏差值为0.74,低于1号正交试验温度绝对偏差值0.83,从而说明了较优方案Ⅰ电芯表面温度跨度小,更有利于维持温度的均匀性。

根据前文分析,从更广义的层面来看,较优方案Ⅰ为限定条件下最优解。

3.2 试验验证

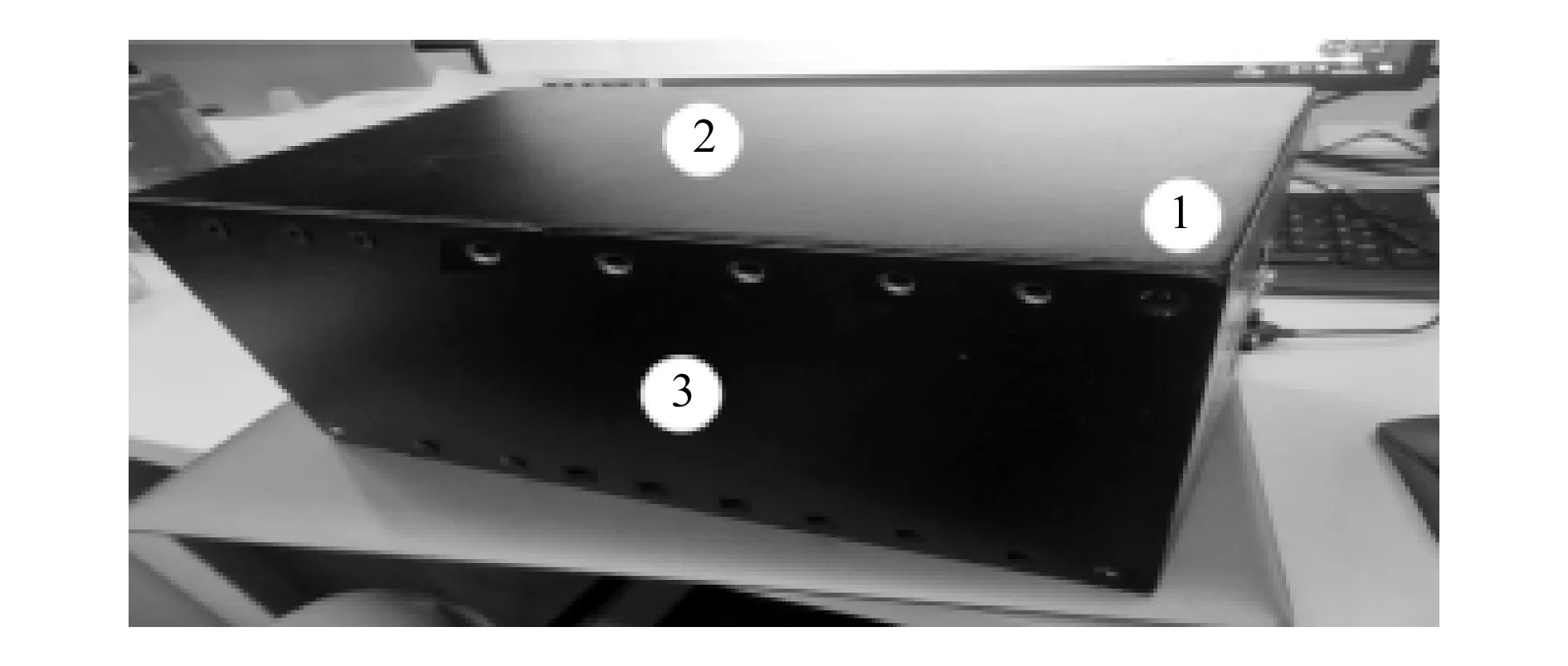

为了验证较优方案Ⅰ仿真计算模型的可靠性,对较优方案Ⅰ进行零部件台架试验。分别在电池模组进水口处、电池模组前端面中心处和上端面中心处设置3个温度监测点,如图9所示,对电池模组表面温度的变化进行监测。

图9 目标电池模组测试位置

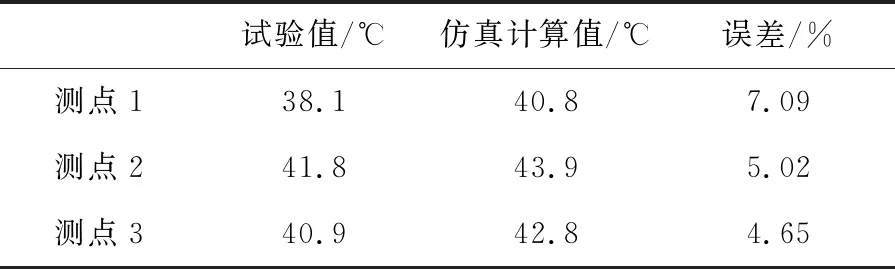

从表7可以看出,3个测点的仿真计算值与试验结果非常接近,其最大误差为7.09%,达到工程应用计算精度,验证了仿真计算模型的可靠性。

表7 试验值与仿真计算结果对比表

4 结论

为提升水冷型高功率电池包大倍率放电时模组散热性能,对液冷型动力电池模组冷却液流速V、温度T,冷却流道宽度W和高度H进行参数组合研究,得到如下结论:

1)对冷却液流速V、温度T、冷却流道宽度W和高度H进行四因素四水平正交试验,将256种组合方案减少到16种非劣组合方案,缩减了试验周期和成本。

2)对正交试验结果进行极差分析,得到4个因素的影响权重关系,即冷却温度T,冷却流速V分别对电池模组最高温度Tmax和最大温差△T的影响最大,基于影响权重确定两组较优组合方案,对比分析电池模组最高温度和最大温差两试验指标,结果显示较优方案Ⅰ散热性能最佳,满足设计要求。

3)为了验证较优方案Ⅰ计算的可靠性,对较优方案Ⅰ进行试验标定,试验结果显示试验值与仿真计算结果相吻合。