连铸轻压下对中碳钢内部孔隙裂纹的影响

2022-06-15陈小龙熊良友AliNaqash张立强

陈小龙,年 义,熊良友,Ali Naqash,张立强

(1.广西柳州钢铁股份有限公司技术中心,广西 柳州 545002;2.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

引 言

连铸坯自拉出结晶器后,中心液相在选分结晶的作用下,会不断富集钢中的杂质和有害元素。在铸坯的凝固末端指定位置增加一定的外力[1],对铸坯进行压缩,产生一定的压下量,用来补偿或抵消连铸坯凝固过程的收缩量,减少孔隙。在轻压下的作用下,使连铸坯内部枝晶组织间富含溶质的剩余液相保持在原来的位置或者溶质元素重新分布,以减少中心偏析、疏松及裂纹的产生。因此,连铸轻压下技术在实际生产中得到了日益广泛的应用[2-5]。陈永生等[6]通过炼钢厂4#板坯连铸机进行压下区间调整现场生产实践,结果表明实施轻压下可以有效地改善铸坯中心偏析和疏松,提高铸坯质量。王国君等[7]通过对板坯进行了射钉实验,实验确定板坯的合适轻压下位置为0.3的中心固相率到0.7的中心固相率的范围内,改善了铸坯中心疏松以及偏析问题,更提高了连铸板坯质量。叶德新等[8]通过对大方坯连铸实施轻压下技术,研究表明:通过对铸坯实施轻压下技术,确定适当的压下区间,可以有效的改善铸坯的中心偏析和疏松问题,提高连铸坯的内部质量。

中心偏析[9]和缩孔是连铸过程中铸坯[10]内部常见的问题,本文通过对钢样进行热态试验,研究在完成多次同种试样不同轻压下的压下量后,进行热态钢液试样常温凝固,后进行酸浸试验树枝晶。根据试样的酸浸结果进行分析不同压下量下,试样的凝固组织变化,分析不同压下量和压下时间对中心偏析和缩孔的影响。

1 试验与材料

1.1 热态试验

本试验采用某炼钢厂生产产品中70号碳钢作为研究对象,依据铸坯间裂纹形成的原理在实验室条件下模拟轻压下过程。本试验通过控制千斤顶的压下量,来控制轻压下的压下量;通过控制钢液的凝固时间来控制坯壳的厚度。表1为70号钢成分,表2为70号钢的力学性能。

表1 试验钢成分

表2 试验钢的力学性能

试验步骤:称500 g钢样放入刚玉坩埚,把刚玉坩埚放入石墨坩埚内,并作为整体放入高温电阻炉内进行熔化;待钢样彻底熔化后,取出刚玉坩埚,开始空冷计时120 s,并把带有液芯的钢样连同刚玉坩埚用镊子夹起,放入立式油压千斤顶内,使用撬杆进行压下,记录每次的压下量,在压下量到达后,取出钢样,静置并空冷至室温;重复上述步骤,冷却时间为120 s共测4组,试样编号为1号、2号、3号、4号,相同时间的前提下对每组钢样的压下量不同,对应为1,2,3,4 mm;冷却时间控制为150 s,共测4组,试样编号为5号、6号、7号、8号,相同时间的前提下对每组钢样的压下量不同,对应为1,2,3,4 mm。

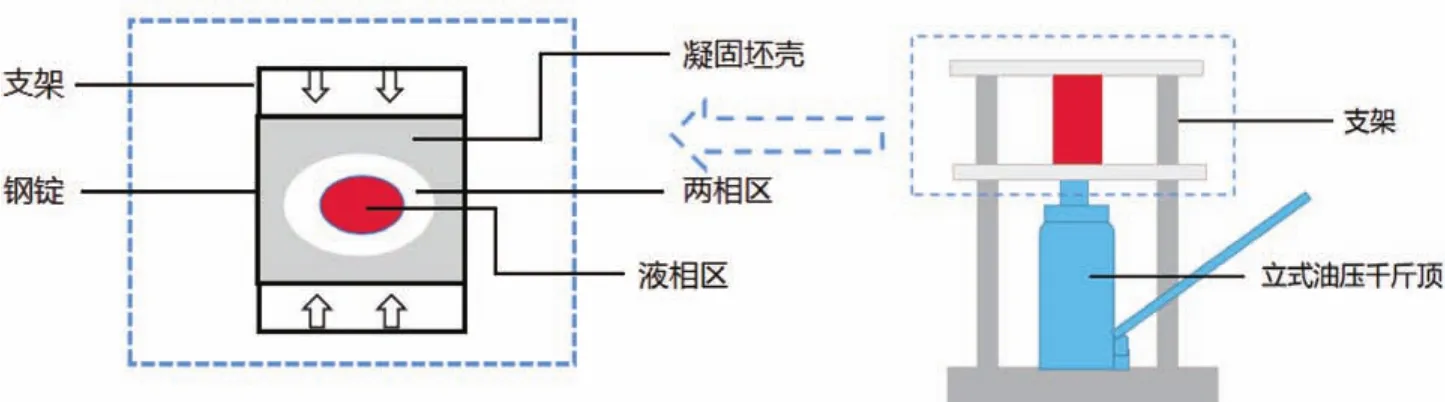

试验准备器材:T-1700VCB高温电阻炉、立式油压千斤顶、刚玉坩埚、石墨坩埚等。融化装置、轻压下模型分别如图1,2所示。

图1 高温融化钢锭

图2 轻压下模型

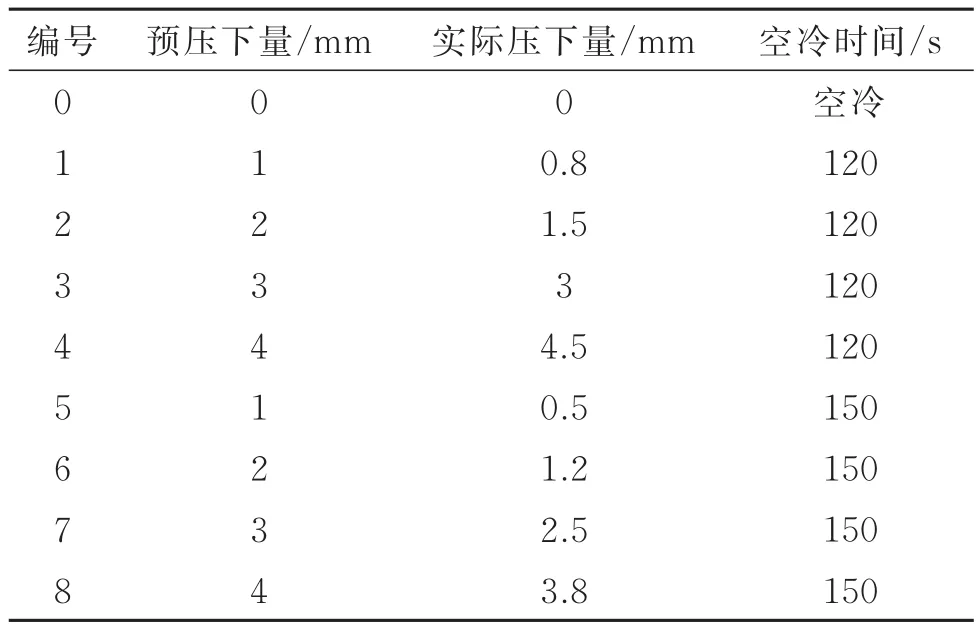

实际压下参数数据如表3所示。

表3 压下参数

1.2 酸浸试验

在完成铸坯凝固过程轻压下热态试样后,得到具有一定压下量的钢样,在车床加工沿着中心线切开,进行打磨抛光,并把钢样放入配好的盐酸溶液中,盐酸侵蚀钢样表面的组织,得到便于观察的树枝晶,实验流程如图3所示。

图3 酸浸步骤

试验步骤如下:用100 mL的水和100 mL质量分数为37%的浓盐酸配成混合液,使用数显恒温水浴锅加热保持水温70℃,将混合液放入数显恒温水浴锅进行加热到70℃,将打磨后的钢样放入水浴的烧杯中,酸浸15 min,将钢样夹出,用热水冲洗,并用刷子对试样抛光面进行清洗,去除钢样表面的氯离子,再用乙醇对试样冲洗,后使用电吹风进行热吹,乙醇蒸发带走钢样表面的水,防止试样氧化无法观察它的显微形貌,重复几次,最后用热风吹干。

2 结果与讨论

2.1 压下对铸坯宏观组织的影响

2.1.1 压下对缩孔的影响

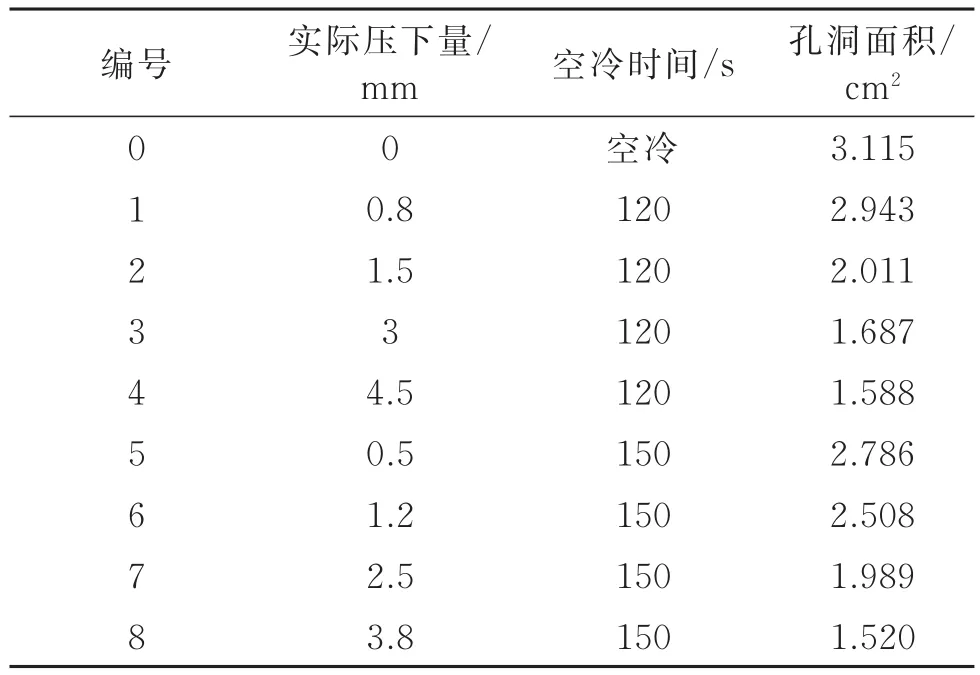

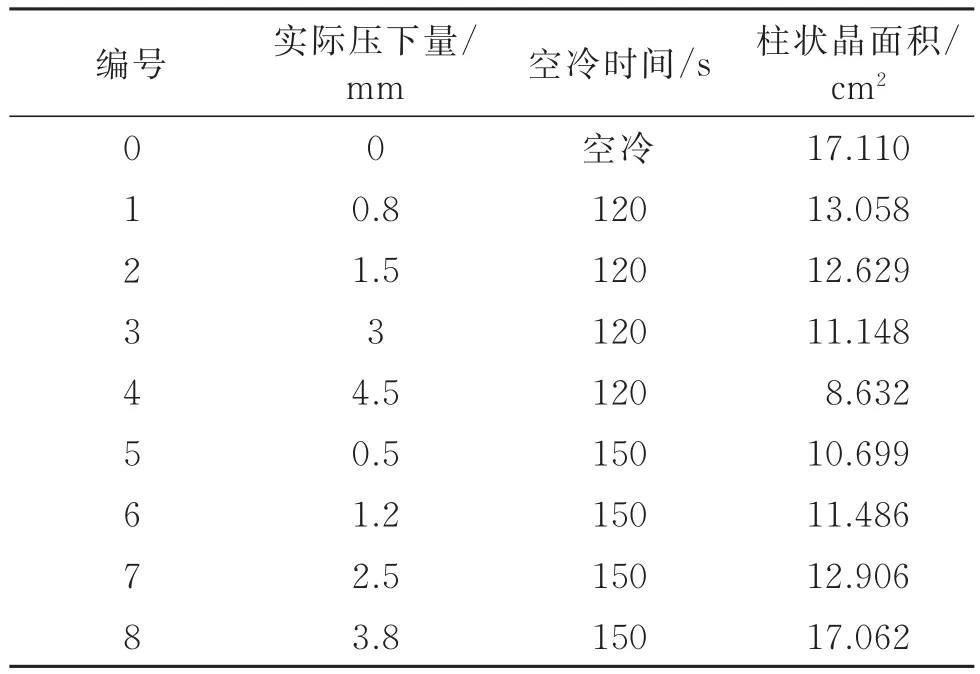

在铸坯内部孔洞普遍存在,且对铸坯的质量产生很大的影响。本文通过Photoshop像素来计算孔洞的面积,如图4所示;压下量、冷却时间与孔洞面积统计如表4所示。

图4 孔洞面积计算

表4 压下量、冷却时间与孔洞面积

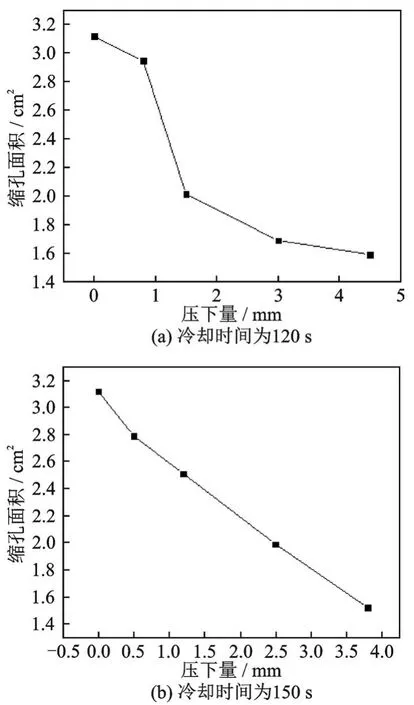

根据试验数据,在进行压下时,孔洞面积明显减少。孔洞在实际压下量为3.8 mm,空冷时间为150 s时,孔洞的面积最小,表明轻压下对铸坯内部孔洞的面积有明显的控制作用,可减少孔洞的产生;而在冷却时间分别为120 s和150 s,随着压下量的增大,孔洞的面积在不断减少,(冷却时间为150 s,压下量可尝试进一步增大),压下量与孔洞的总面积呈反比关系。120 s和150 s冷却时间下,压下量与孔洞面积关系如图5所示。

图5 压下量与孔洞的关系

2.1.2 压下对钢锭宏观组织结构的影响

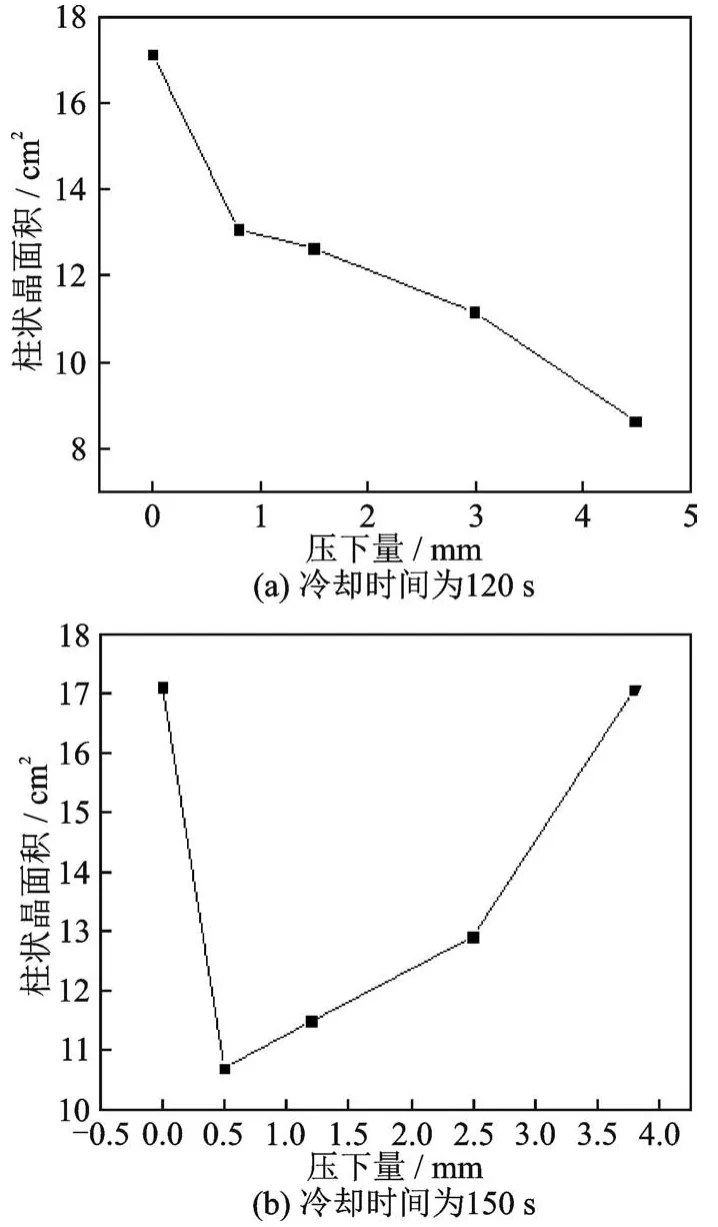

在酸浸完成后,使用Photoshop软件对钢锭宏观组织结构所占比例面积进行测量分析。凝固组织结构从中心到边缘包括:中心等轴晶带、柱状晶带、细小等轴晶带。通过对铸坯的凝固组织进行压下,抑制柱状晶的发展,尽可能多的得到等轴晶,提高钢的质量。压下量与柱状晶的关系如图6所示;压下量、冷却时间与柱状晶面积统计如表5所示。

表5 压下量、冷却时间与柱状晶面积关系

图6 压下量与柱状晶的关系

在进行压下时,柱状晶的比例与0号比较有所降低。在冷却时间为120 s时,随着压下量的增大,铸坯中心柱状晶区域比例在不断减少,等轴晶增加,铸坯的性能得到改善;在冷却时间为150 s时,随着压下量的增大,铸坯中心柱状晶区域比例在不断增大,表明此时铸坯性能在压下量增加时,没有得到提高。

3.2 压下对铸坯疏松的影响

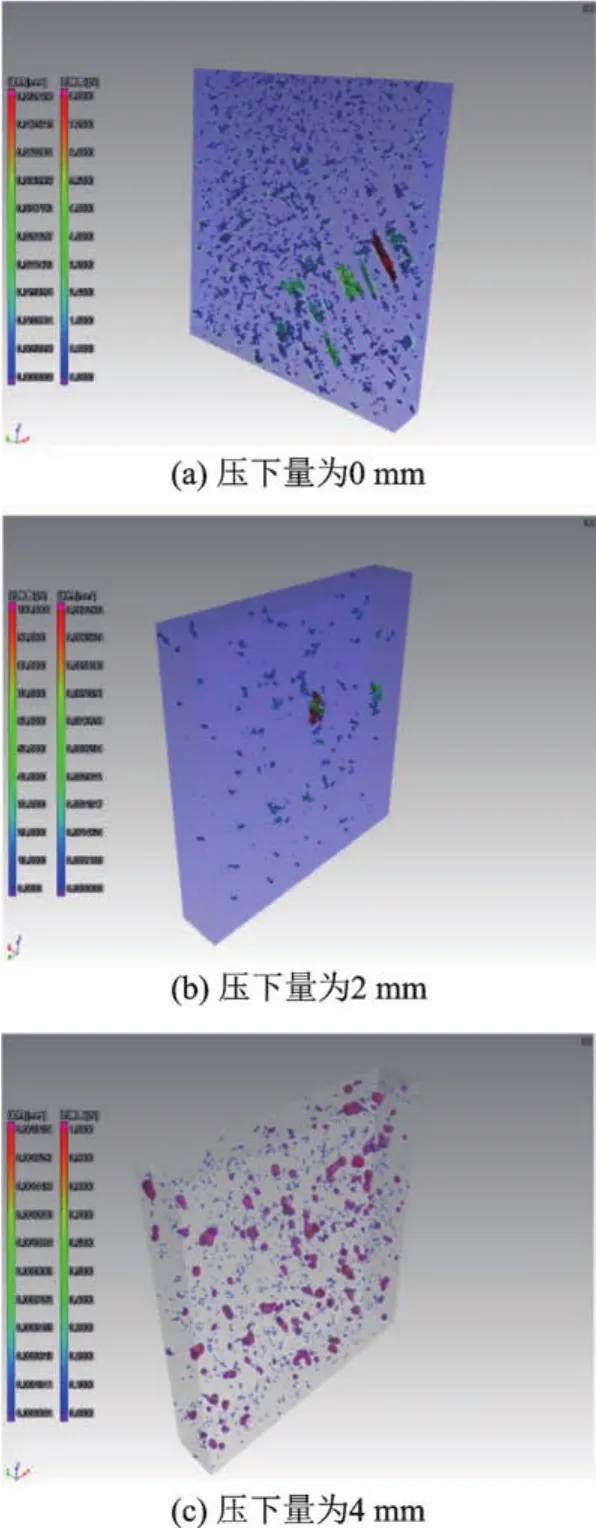

在连铸坯凝固过程中,铸坯内部树枝晶生长的过程中产生微小的空隙称为疏松。在使用轻压下技术时,在压力的作用下铸坯内部钢液流动,形核增加,减少疏松的产生,铸坯疏松现象如图7所示。

图7 疏松现象

为探究压下对铸坯内部微观组织的影响,采用工业CT对钢锭内部的孔隙缺陷进行检测分析,根据检测结果来判断在不同压下量下,钢锭内部孔隙情况。

工业CT是指通过X射线计算机断层扫描(XRT)测量每个样品的三维图像,使用高精度微焦点X射线三维扫描系统针对试样内部缺陷进行3D重构,通过高能量微焦点X射线源,螺旋扫描定量检测并统计钢样内部的缩孔疏松、裂纹、夹杂物等缺陷大小和空间位置分布信息,分辨率达8微米。

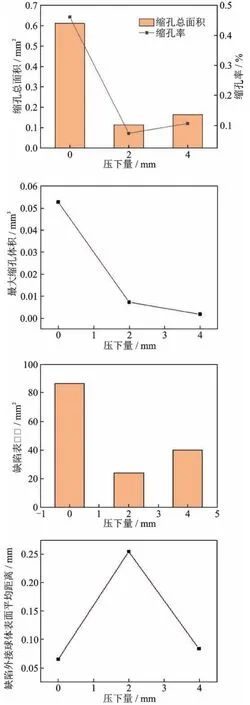

通过工业CT对本试验试样进行检测,使用VG Studio MAX软件对数据进行处理,得到其3D图像,分析铸坯孔隙率与压下量之间的关系。对试样抛光之后,进行切割,选取剖析面长宽高为10 mm×10 mm×3 mm的钢样,具体切割部位如图8所示;孔隙率与压下量关系展示如图9所示;压下量与缩孔率、缩孔总体积数据[11]关系如表5所示;压下量与缩孔之间的关系如图10所示。

图8 切割位置

图9 孔隙率与压下量关系

图10 压下量与缩孔之间的关系

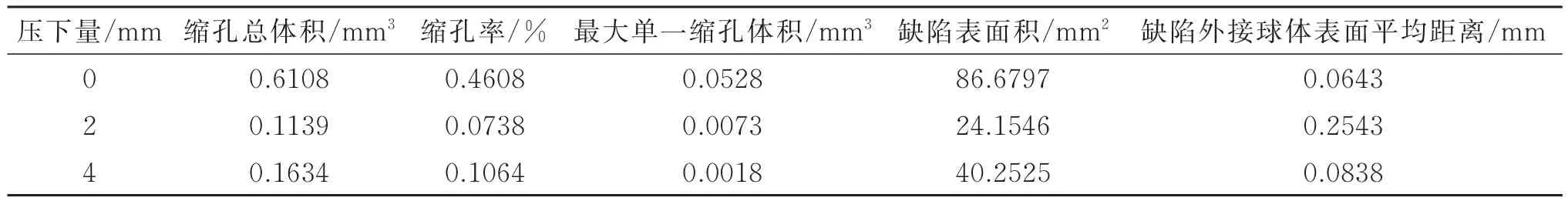

为探究不同压下量对钢锭内部缩孔总体积的影响,对CT检测结果进行分析,对钢锭内部所有缺陷体积进行叠加计算;除此之外,从内部缺陷的总表面积以及缩孔之间的距离的角度出发来探究不同压下量对缩孔之间距离的影响,缺陷的总表面积越大,则表明缩孔的数量多或体积大;用缺陷外接球体表面平均距离来代替各缺陷之间的距离,各缩孔缺陷之间的平均距离越小,表明缩孔数量密集,平均距离大,则表明缩孔数量少。

由表6可知,在压下量为0 mm时,钢锭内部的缩孔总体积最大为0.6108 mm3、缩孔率最大为0.4608%、单一缩孔体积最大为0.0528 mm3。当压下量最大,为4 mm时,缩孔率为0.1064%,与压下量为0 mm比较,明显降低了内部的缩孔,表明轻压下能够有效降低铸坯内部的缩孔,提高铸坯的质量;当压下量为2 mm时,缩孔率最小为0.0738%,随着压下量的增加,缩孔率反而增高,这是由于压应力过大,超出了材料在该状态下的强度,孔隙周边未完全凝固部分在压应力的作用下发生断裂,造成缩孔数量增加。由图8压下量与最大缩孔体积关系图可以发现,随着压下量的增大,单个缩孔的体积呈减小趋势。单一缩孔体积变小,这是由于在压力的作用下钢锭内部的液芯发生流动,原始位置改变,原缩孔部分得到液体补充,使得孔隙体积减少。由图8可知在压下量为0 mm时,缩孔总表面积最大,在压下量为2 mm时,总表面积最小;同样在压下量为2 mm时,缩孔缺陷之间的平均距离最大,表明此时钢锭内部的缩孔数量最少。

表6 压下量与缩孔率关系

3 结 论

(1)对比无轻压下技术,使用轻压下技术情况下,铸坯中心部位孔洞总面积明显降低,且中心部位柱状晶所占比例均低于0号,表明轻压下起到良好的效果,铸坯的质量得到提高。

(2)当冷却时间为120 s和150 s,随着压下量的增大,孔洞的面积在不断降低;冷却120 s,随着压下量的增大,中心部位柱状晶所占比例不断降低;冷却150 s,随着压下量的增大,中心部位柱状晶所占比例不断增加,压下量最大为3.8 mm时,柱状晶比例小于0号试样。

(3)在压下量为0 mm时,试样内部的缩孔率最大,在一定的压下量情况下,缩孔总体积及缩孔率降低。

(4)随着压下量的增加,缩孔周围液芯流动加剧,且缩孔周围未完全凝固部分在压应力作用下再次断裂,造成缩孔数量增多,缩孔率增高。

(5)随着压下量的增大,单一缩孔的最大体积呈减小趋势;在压下量为2 mm时,缩孔缺陷之间的平均距离最大,表明此时钢锭内部的缩孔数量最少。