某厂100 t LF炉设计及实践研究

2022-06-15张培强宗有成王行雨

张培强,李 艺,宗有成,王行雨,孔 辉

(1.常州东方特钢有限公司炼钢厂,江苏 常州 213000;2.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

引 言

早在20世纪70年代初期,LF钢包精炼炉便已诞生,因其具有设备结构简单、投资费用低、操作简便灵活及精炼效能突出等优点,而被广泛应用于炉外精炼工作中[1]。LF炉可以和转炉配合产生优质合金钢,通过吹氩、电弧加热、加入合金等方式,实现控制温度,调整成分等功能[2-4]。

LF炉特点有以下几个:第一,创造强还原气氛,虽然炉自身没有真空系统,但是可以通过金属外包裹物和密封炉盖隔绝外界的空气,加热后石墨电极与炉渣中的FeO,MnO等生成反应,生成CO气体,进而使LF炉内气氛中氧含量降低到0.5%。冶炼产品在还原气氛下精炼能够进一步脱氧、脱硫,更好地去除非金属夹杂物[5-6];第二,进行氩气搅拌,氩气搅拌可以加速金属与渣之间的物质传递,有利于脱氧、脱硫反应的进行[7-8]。针对非金属夹杂物的处理,也可以通过LF炉的吹氩搅拌功能来实现[9]。在非金属夹杂物的处理过程中,LF炉对去除Al2O3类别的夹杂物上浮最为有效,借此可有效提高产品的质量[10-11];第三,进行埋弧加热,LF炉装备了三根石墨电极,可以通过电极实现埋弧加热的效果,这种方法辐射热小,加热的热效率较高,升温幅度可达3~5 ℃/min[12]。

1 100 t LF炉设计需求

某厂的现代化炼钢生产工艺流程中的转炉流程为LD-LF-CC。某厂现有2座转炉,同时吹炼2座,另有3座LF炉。其目前转炉年处理钢水量为2300万吨左右,全年钢水精炼任务为230万吨,因此目前3座LF炉精炼能力不足,与转炉出钢量不匹配,仍有较大缺口。

根据某厂的设计需求可发现,精炼能力不足会导致连铸的温度、拉速波动较大,从而影响连铸坯的质量,进而影响产品的质量[16]。LF炉可提升工厂的精炼能力,调整生产节奏,保证软吹时间,稳定连铸恒温恒拉速,提高连铸坯质量,实现降本增效。因此某厂需要设计新建一座100 t LF炉,加强炼钢精炼连铸等环节的配合度,提高H345W-YG,QD08,20G等钢种的产能和质量,获得更高的经济效益。

2 100 t LF炉设计内容

2.1 LF炉设计依据

LF炉精炼是在ASEA-SKF法和VAD法的基础上改进而来的,即一种钢包炉外精炼。它主要依靠炉内白渣,在吹氩搅拌和石墨电极的埋弧加热的过程中,实现精炼的目的。氩气搅拌能够有效加快LF炉内渣钢之间的反应速率,再通过电弧加热使LF炉保持在需要的温度区间下,可以达到延长精炼时间的目的,进而有效实现脱氧脱硫的功能。LF炉可以与电炉配合,以取代电炉的还原期,还可以与氧气转炉配合,生产优质合金钢。此外,LF炉还是连铸车间,特别是合金钢连铸生产线上不可缺少的控制成分、温度及保存钢水的设备[17]。

LF炉冶炼关键优势在于精炼能力强,因此适合生产超低硫、超低氧钢。具有较强的加热能力,可精确控制温度,拥有搅拌、合金化功能,方便实现对于成分的精确控制。精炼成本较低,设备简单,投资少,在各种二次精炼设备中,LF炉的综合性价比高,因此在工业生产中具备成本优势。LF炉除了冶炼超低C、S、N的钢种外,也适合冶炼轴承钢、合金结构钢、工具钢、弹簧钢等[18]。

2.2 LF炉功能设计

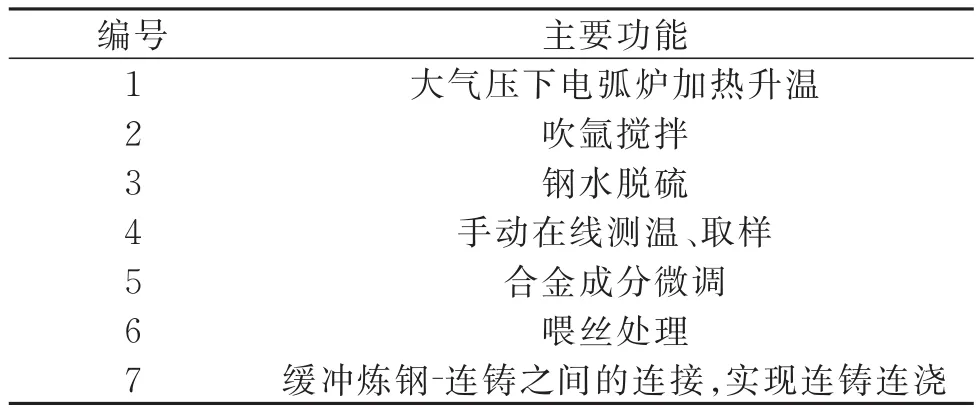

某厂100 t LF炉用于对转炉钢水进行加热升温、成份调整、钢水脱硫、脱氧除气、去夹杂、均匀钢水成份等操作,以满足对各类钢水的质量要求[17],充分协调和缓冲炼钢-精炼-连铸等环节,实现多炉连浇,使连铸机可稳定生产,扩大了H345W-YG,QD08,20G等钢种的产能。其主要功能设计如表1所示。

表1 100 t LF钢包精炼炉主要功能设计表

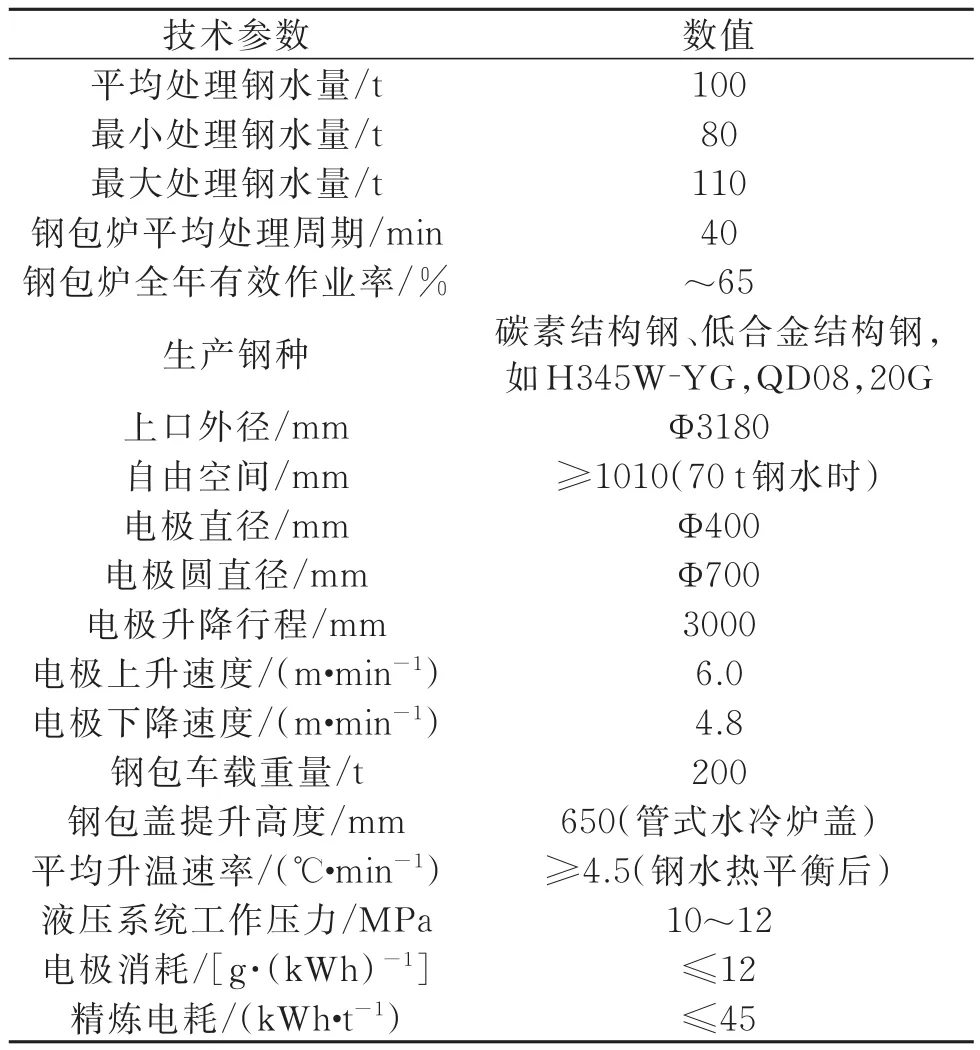

2.3 LF炉设备技术参数设计

根据某厂对产能、钢种等的需求,设计中主要需要考虑钢水处理量、电耗、处理周期等重要参数,LF炉主要技术参数如表2所示

表2 100 t LF钢包精炼炉主要技术参数表

2.4 生产工艺设计

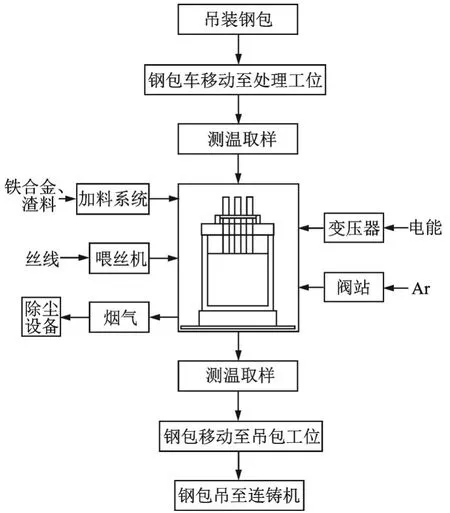

针对某厂现有转炉、LF炉、连铸机等设备以及供水供电等系统的实际相对位置和具体生产要求对LF炉的生产工艺进行设计,其具体设计如下:

实验结果表明,均匀设计法实验得到的ITAE相较于工程整定法更小,稳态性能较好。输出波形图表明,均匀设计法得到的输出曲线与工程整定法相比,超调量、调节时间均有降低,系统的暂态性能有所提高。

(1)转炉出钢完毕后,钢包车开出到原料跨,由140 t/40 t铸造起重机将钢包吊到LF精炼炉炉吊包工位座包。

(2)接通底吹氩系统,对钢水进行底吹氩搅拌操作。开动钢包车到处理工位,降下炉盖,对其进行手动取样并测温。

(3)手动下降电极并通电,开始加热。

(4)通过加料系统将造渣料填入炉内,埋弧精炼,钢水加热一定时间后,通过采样并进行化验分析,得出后续所需的合金类型和质量,提升电极,通过加料系统向炉内自动加入铁合金进行成分微调,降下电极加热。

(5)整个加热过程中操作工在炉前通过炉门观察精炼渣的颜色、流动性和发泡情况,根据需要在炉门添加适量脱氧剂,也可通知主操作室通过加料系统补加适量渣料[18-19]。

(6)等候一段时间后再次进行手动取样并测温,重复进行这样的操作,直至达到满足钢水成分和温度时再进行下一步操作,再比对生产要求,进行喂线处理等[20],以此来对夹杂物状态进行调整。

(7)进行软吹氩并提升炉盖和电极,钢包台车开到吊包工位,用吊车吊钢包到下步工序。

(8)配合连铸机多炉连浇操作,钢水可在LF炉根据需要进行保温加热。在整个精炼过程中全程底吹氩搅拌,钢水精炼过程中通过调整氩气流量来调整搅拌强度。

LF炉精炼工艺流程如图1所示。

图1 100 t LF钢包精炼炉精炼工艺流程图

2.5 生产能力设计

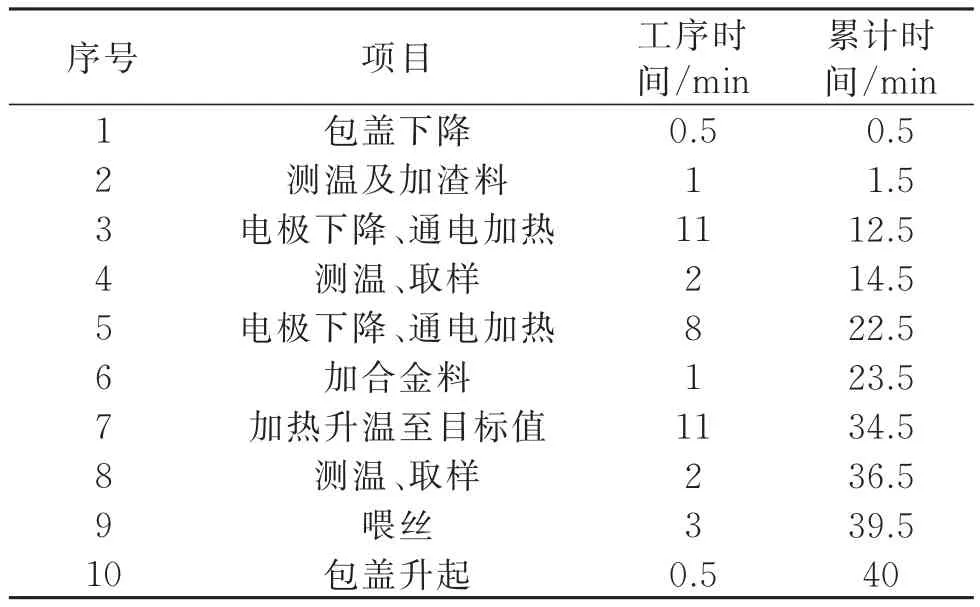

2.5.1 精炼周期

精炼周期的设计不仅需要考虑LF炉功率、隔热性能、热效率等因素,还需要参考具体冶炼钢种的特点。根据某厂具体冶炼钢种:H345W-YG,QD08,20G等对于温度、化学成分含量等参数的要求,设计该LF精炼炉平均处理周期为40 min,视具体情况延长或缩短部分时间,其分项时间如表3所示。

表3 100 t LF钢包精炼炉处理时间分析表

2.5.2 作业率

某厂100 t LF精炼炉平均处理钢水量为100 t,LF炉平均处理周期为40 min,LF炉为1座。如果年作业率按65%计算可得出100 t LF精炼炉年作业率为65%情况下,年生产能力可达到114万吨。

3 应用效果

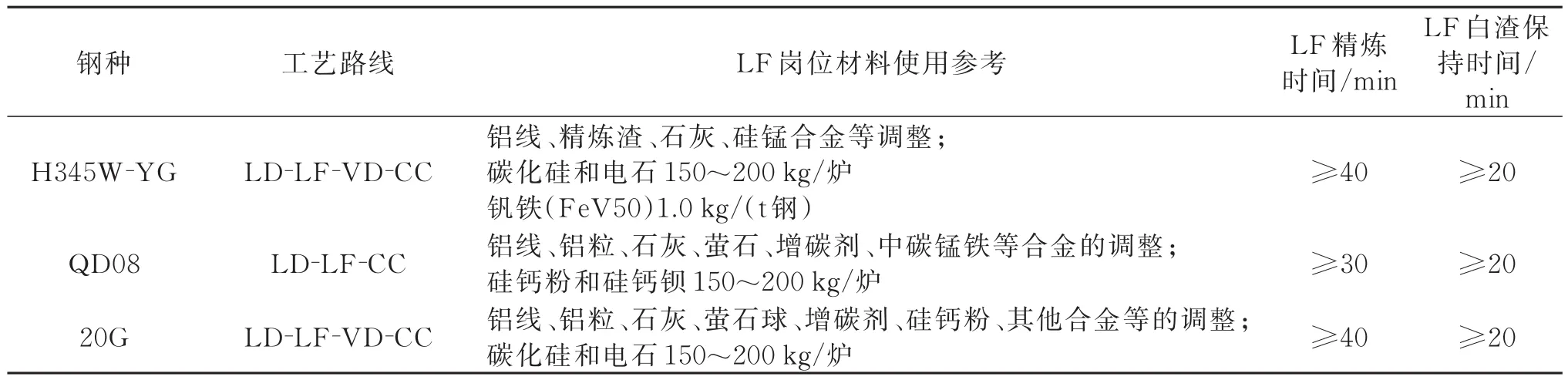

根据前述LF炉的设计内容,某厂实际生产中的主要钢种:H345W-YG,QD08,20G的具体冶炼工艺如表4所示。

表4 100 t LF钢包精炼炉钢种具体冶炼工艺表

在热态调试准备工作完成后,钢包可受钢,受钢前,其烤包温度应达到1000℃,吹氩管应联通并吹氩,氩气量根据需要进行调节。受钢完成后,将钢包吊到钢包车,并将LF钢包车开至加热工位。启动炉盖提升装置,使炉盖下落并盖在钢包上,主回路送电,并启动电极升降装置,使电极与钢水之间起弧加热,需要加料时,打开加料门,根据设计的工艺要求,适时测温取样。加料及测温取样应在主回路断电情况下进行。钢水加热处理完成后,主回路断电,并提升炉盖及电极到上限位,开动钢包车到吊包工位,吊包至浇铸工位进行浇铸。在生产过程中各项设施总体运行情况状况良好。

新设计的LF炉及其配套设施建设在某厂连铸机东面,与其相邻。转炉出钢到LF炉精炼再到连铸机的距离较短,时间成本低,生产流程紧凑,进而能够实现多炉连续浇注,稳定连铸生产。

对某厂的实际生产分析得出,4座LF炉年处理钢水提升至2300万吨,年处理精炼钢水增加了29.7万吨,年营业收入增加了5940万元。其中,新设计的LF炉拥有110万吨钢水精炼能力,加上某厂现有的3座LF炉,完全满足了全年230万吨钢水精炼任务。新设计的LF炉使某厂炼钢精炼连铸等环节更加紧密高效,提高了某厂的产量和经济效益。

4 结束语

本文根据某厂的具体要求设计了LF炉的技术参数、精炼周期、冶炼工艺等,针对性的设计有效满足了其对于精炼能力的需要和H345W-YG、QD08、20G等的冶炼要求。新设计的100 t LF钢包精炼炉为某厂增加了110万吨精炼能力,为某厂协调缓冲了转炉炼钢到连铸机等环节之间的配合作业,实现了多炉连浇,使连铸机可稳定生产,满足了其全年230万吨钢水精炼任务。