轴承钢中不同成分钙铝酸盐类夹杂物对疲劳性能的影响

2022-06-15吕子宇包燕平

吕子宇,顾 超,包燕平

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

引 言

轴承钢是一种重要的机械设备零件的制造材料,广泛应用于如高速铁路、航空航天、军工武器、船舶制造等各个领域[1-2]。疲劳性能作为评价轴承钢质量的一个重要指标,受到了广泛的关注。近年来,学者们对疲劳性能的影响因素进行了深入的探讨。研究结果表明,除了装配、加工精度等材料加工方面的因素外,夹杂物和组织的均匀性是影响疲劳性能的重要因素,且随着疲劳寿命周次的逐渐增加,夹杂物等因素的影响也逐渐突出[3]。

显微夹杂物是钢中不避免的一类缺陷。对轴承钢而言,夹杂物的控制,尤其是Ds类夹杂物的控制,是轴承钢冶炼的难题之一。目前我国部分企业的轴承钢冶炼水平逐渐提高,其大部分产品质量已可和国外优质轴承钢相比较,但在Ds类夹杂物的稳定控制上,仍有进步空间。轴承钢中的Ds类夹杂物通常为球型钙铝酸盐,并有部分CaS包裹[4]。我国大部分轴承钢的精炼采用铝脱氧,脱氧产物氧化铝与耐火材料或渣中的镁结合形成镁铝尖晶石,并进一步与钢液或渣中的钙结合形成钙铝酸盐。国标GB/T 18254—2016[5]中已对轴承钢冶炼中的钙处理提出了明确的限制,该措施极大地控制了轴承钢中的钙铝酸盐类夹杂物。但由于合金及渣中的钙元素不可避免,微量的钙元素即可使尖晶石类夹杂物产生变性,轴承钢中的钙铝酸盐类夹杂物仍然是制约轴承钢疲劳寿命提升的重要因素。

钙铝酸盐类夹杂物是Ca-Al-(Mg)-O类复合夹杂物的统称,其中各元素的占比并无定论,尤其是钙、铝元素。然而,研究表明,不同成分配比的钙铝酸盐类夹杂物的性质有较大差别[6],尤其是与疲劳性能关系密切的弹性模量、泊松比和热膨胀系数等。因此,深入探讨不同成分钙铝酸盐类夹杂物对疲劳性能的影响对轴承钢中钙铝酸盐类夹杂物的精确控制及疲劳性能提升均具有深远的意义。基于以上背景,本研究选取三类具有代表性的钙铝酸盐类夹杂物,以其不同的性质为基础,借助疲劳寿命微观结构预测模型,量化阐述其对疲劳裂纹源及超高周疲劳寿命的影响,为轴承钢生产中的钙铝酸盐类夹杂物的控制提供理论指导。

1 不同成分钙铝酸盐类夹杂物特征及疲劳寿命预测模型建立

1.1 不同成分钙铝酸盐类夹杂物特征

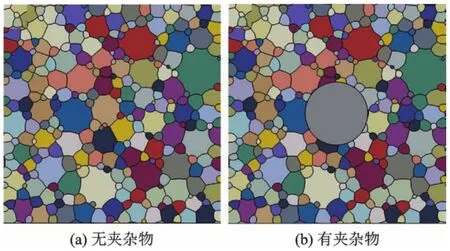

根据轴承钢中常见的钙铝酸盐类夹杂物类型,本研究选取3种具有代表性的钙铝酸盐类夹杂物:CaO·Al2O3,12CaO·7Al2O3和 3CaO·Al2O3,该三类夹杂物在轴承钢中均为球型,二维形貌如图1所示,其相关力学性能及物理性质如表1所示。

图1 轴承钢中典型钙铝酸盐类夹杂物形貌及成分

1.2 微观结构疲劳寿命预测模型建立

本研究中所建立的微观结构疲劳寿命预测模型主要步骤包括:(1)微观结构及夹杂物几何模型建立;(2)晶体塑性模型及参数校正;(3)残余应力模拟;(4)疲劳加载及疲劳指标参数选择。详细模型建立方法和机理可参照之前的研究[8],以下对模型建立流程进行简述。

1.2.1 微观结构及夹杂物几何模型建立

微观结构几何模型是依据实际马氏体轴承钢在EBSD下观察到的微观结构为基础,根据晶粒的统计学特征,进行的数字结构重组。所建立的几何模型并不与实际微观组织一一对应,但重构数字结构的统计学特征与实际微观组织相符。为了避免个体的差异性,本研究共建立10组细节不同的微观结构几何模型,且每组模型至少包含200个晶粒,尺寸为70 μm × 70 μm,典型结构如图 2(a)所示,晶粒分布信息和几何模型生成的详细方法可参考以前的研究[8]。

本研究中钙铝酸盐类夹杂物均采用球型,直径20 μm,置于微观结构模型的中心,如图2(b)所示。

图2 微观结构疲劳寿命预测模型中微观组织及夹杂物数字结构重构

1.2.2 晶体塑性模型及参数校正

在微观结构疲劳模拟中,钢基体对疲劳载荷的响应行为由晶体塑性模型描述。该模型包含的公式是围绕对滑移现象的描述展开的,详细内容见Roters等[9]的研究。根据Roters等的描述,变形梯度F包括弹性部分及塑性部分:

式中Fe为弹性变形;Fp为塑性应变。

弹性变形包括所有小的晶格畸变及大的刚性转动。塑性变形包括所有外力移除后的不可逆变形。

式中Lp为塑性速度梯度,可由下式计算:

基于塑性变形是由位错滑移引起的假设,Lp可被预测为滑移系中所有剪切率之和,如下式所示:

式中N为活跃滑移系的总数;α为滑移系α的塑性剪切率;Sα为滑移系α定义在当前构形上的Schmid张量。

式(4)中的Schmid张量是晶体塑性模型的驱动力,可由下式进行计算:

式中 mα为滑移系α的滑移方向上的单位向量;nα为滑移系α滑移面上的法向量。

滑移系α的剪切率α为剪应力τα及临界切应力的函数,如下式所示:

剪应力τα可表达为:

式中S为第二Piola-Kirchhoff应力。

滑移系α的剪切率α可由下式进行计算:

Armstrong和Frederick提出了一种非线性运动硬化规律,并将其用于疲劳分析:

式中G1和G2为材料参数,需进行拟合。

不同滑移系之间的微观力学相互作用则通过滑移系α的应变滑移法则获得:

式中τ0为初始分解切应力;Δγβ为滑移系β的塑性滑移增量;hαβ为滑移的硬化系数,表示由于滑移系β的塑性剪切引起的滑移系α的滑移阻力的增加。

式中qαβ为自硬化和潜硬化的观测值,对于共面滑移体系该值为 1.0,其余为 1.4;h0,和a为硬化参数。

1.2.3 残余应力模拟

在淬火热处理过程中,钢的温度急剧下降,由于热膨胀性能和力学性能的不同,在夹杂物和钢基体之间引入了残余应力。残余应力对疲劳过程具有显著的影响[10-11]。在本研究中,模拟了钙铝酸盐类夹杂物周围的残余应力分布,并将其作为疲劳加载的初始条件。模拟采用Abaqus/standard进行。对于夹杂物,只考虑了弹性性质;而对于钢基体,同时考虑了弹性和塑性性能。钢基体的机械性参照文献[12]。本研究中的温度变化范围为835~20℃,与轴承钢的淬火过程保持一致。

1.2.4 疲劳加载及疲劳指标参数选择

在该模拟中,疲劳应力的加载方式为纵向拉压(R=-1)。应力幅值为1200 MPa。选择局部累积塑性变形为疲劳指标参数(FIP),并选取最大晶粒平均累积塑性变形Pmax位置为疲劳裂纹源起始位置。Pmax可由下式计算获得:

式中 参数i为相关晶粒内各单元的标识符;为晶粒内的单元数量;为晶粒单元i的体积。

此外,本研究中采用了Boeff等[13]的方法对Pmax和疲劳寿命Nf进行关联,如下式所示:

式中pcrit为临界累积塑性变形;ΔP为稳定状态下每个循环下的累积塑性变形;pcrit为材料的固有属性,已在之前的研究中针对该材料进行了计算,pcrit=3.2。

2 不同成分钙铝酸盐类夹杂物周围的残余应力分布

CaO·Al2O3,12CaO·7Al2O3和 3CaO·Al2O3三类钙铝酸盐类夹杂物影响下的典型残余应力分布如图3所示。其中箭头所指位置为残余应力最大处。三类钙铝酸盐类夹杂物均在夹杂物-钢基体界面处残余应力最大,随着与夹杂物距离增加,残余应力逐渐减小。

图3 三类钙铝酸盐类夹杂物影响下的典型残余应力分布

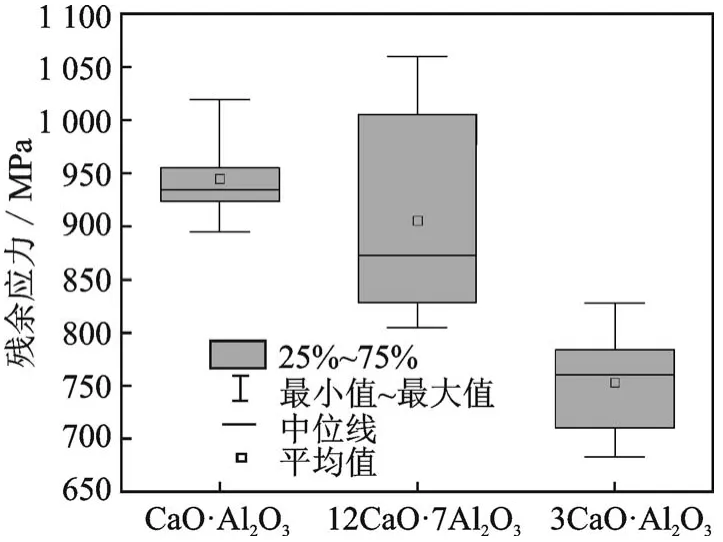

此外,为了进一步说明三类钙铝酸盐类夹杂物对钢基体-界面处的残余应力情况,不同几何模型所计算出的最大残余应力值的统计数据如图4所示。其中3CaO·Al2O3诱发的残余应力为三类夹杂物中最小,其次分别是 12CaO·7Al2O3和 CaO·Al2O3。夹杂物影响下的残余应力分布与疲劳性能均受到夹杂物和钢基体性能差异的综合影响,差异越大,夹杂物的影响越大。根据三类钙铝酸盐类夹杂物在夹杂物-钢基体界面处残余应力与表1中数据初步判断,在夹杂物的杨氏模量、泊松比和热膨胀系数中,相对于泊松比而言,杨氏模量和热膨胀系数与基体的差异对残余应力累积影响更大,而各个参数详细的影响权重仍有待进一步研究。

图4 不同微观结构几何模型中不同夹杂物诱发的最大残余应力

3 不同成分钙铝酸盐类夹杂物影响下的疲劳裂纹源与疲劳寿命预测

3.1 疲劳裂纹源预测

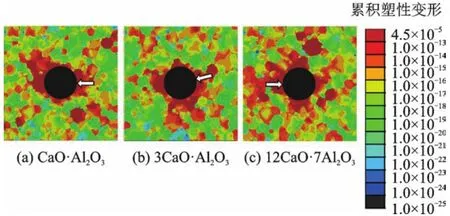

CaO·Al2O3,12CaO·7Al2O3和3CaO·Al2O3三类钙铝酸盐类夹杂物影响下的典型累计塑性变形分布如图5所示,其中箭头所指位置为累积塑性变形最大处,即疲劳裂纹源位置。

图5 三类钙铝酸盐类夹杂物影响下的典型累计塑性变形分布

如图5所示,三类钙铝酸盐类夹杂物影响下的疲劳裂纹源均出现在夹杂物边缘,该结果为典型的夹杂物诱发疲劳断裂现象,即尺寸为20 μm的该三类夹杂物在疲劳应力为1200 MPa下可以成为轴承钢疲劳断裂的裂纹源。其中12CaO·7Al2O3周围的累积塑性变形较其他两种相对更低。该结果与残余应力分布结果并不具有一致性。因此,残余应力是影响疲劳寿命的重要因素,但并不是决定性因素。在疲劳加载的过程中,夹杂物和钢基体在应力下的变形能力及相互作用行为可以进一步在残余应力累积的前提下,对疲劳性能有不同的影响。

3.2 疲劳寿命预测

在不同夹杂物影响下,提取不同微观结构几何模型中Pmax的数值,根据式(6)计算疲劳寿命预测值Nf,图6为lgNf的统计数据。如图6所示,lgNf的统计数据结果与图5所展示结果对应,在lgNf的统计结果中,12CaO·7Al2O3类夹杂物影响下疲劳寿命相对更长,3CaO·Al2O3类夹杂物影响下的疲劳寿命稍低,CaO·Al2O3类夹杂物影响下的疲劳寿命最低,即12CaO·7Al2O3类夹杂物相较于3CaO·Al2O3和CaO·Al2O3类夹杂物对疲劳性能影响较小,包含20 μm的球型12CaO·7Al2O3类夹杂物的轴承钢平均疲劳寿命可达3.5×107周次。

图6 不同微观结构几何模型中不同夹杂物影响下的疲劳寿命预测

为了进一步验证模型提供的疲劳寿命预测结果,本研究同时通过Factsage热力学计算软件计算了三类夹杂物的凝固特征。图7展示了三类夹杂物中液相比例随温度变化的规律及轴承钢固、液相线,其中轴承钢固液相线根据文献[14]中轴承钢成分和下式计算得到[15]:。

图7 CaO·Al2O3,12CaO·7Al2O3和3CaO·Al2O3三类夹杂物中液相比例随温度变化的规律及轴承钢固、液相线

由图 7可知,3CaO·Al2O3和 CaO·Al2O3两类夹杂物在轴承钢开始凝固前已完全凝固,而12CaO·7Al2O3类夹杂物在轴承钢开始凝固时仍保持液态,并与轴承钢基体基本同时完成凝固。对于冶炼过程中产生的氧化物夹杂,其在钢液冷却和凝固时不会继续出现显著的长大行为,且在夹杂物内部存在的相变也不足以使其尺寸有较大变化。在该前提下,钢液中的固体异相在轴承钢基体完成凝固后,形成的夹杂物-钢基体界面结合力较低,甚至容易在界面处出现局部孔洞。相对的,钢液中的液相异相与钢基体同步凝固,或晚于轴承钢基体凝固,其所形成的夹杂物-钢基体界面结合较紧密,一定程度上可以改善轧制及疲劳加载过程中由于钢基体变形导致的夹杂物与钢基体分离现象。Xiao等[16]对不同夹杂物影响下的疲劳断口的研究也证明了这一论点。由于夹杂物与钢基体分离所产生的孔洞对疲劳性能恶化、疲劳加载下的局部应力集中及疲劳裂纹成长具有强烈的促进作用[17]。因此,当尺寸相同时,相对3CaO·Al2O3和 CaO·Al2O3两类夹杂物,12CaO·7Al2O3类夹杂物对疲劳性能影响较小。

4 结 论

本研究以轴承钢中典型钙铝酸盐类夹杂物为研究对象,构建包含夹杂物的微观结构疲劳寿命预测模型,系统分析相同尺寸下不同夹杂物特征对疲劳寿命的影响,结论如下:

(1)钙铝酸盐类夹杂物是影响轴承钢疲劳寿命的重要因素,不同钙铝酸盐类夹杂物由于其物理性质和机械性能的不同,对疲劳性能的影响有所差异。

(2)热处理过程中的温降会在夹杂物-钢基体界面处产生残余应力,残余应力是影响疲劳寿命的重要因素,但并不是决定性因素。在疲劳加载的过程中,夹杂物和钢基体在应力下的变形能力及相互作用行为可以进一步在残余应力累积的前提下,对疲劳性能有不同的影响。

(3)相对于 3CaO·Al2O3和CaO·Al2O3两类夹杂物,12CaO·7Al2O3类夹杂物对疲劳性能影响最小,包含20 μm的球型12CaO·7Al2O3类夹杂物的轴承钢预测疲劳寿命可达3.5×107周次。