SAE1527汽车车桥用无缝钢管的研制实践

2022-06-15张亚彬王井成程锦君周红伟

张 炜,张亚彬,王井成,杨 林,程锦君,周红伟

(1.江阴华润制钢有限公司,江苏 无锡,214404;2.安徽工业大学冶金工程学院,安徽 马鞍山,243032)

引 言

随着我国经济的飞速发展,汽车数量和有关行业也不断上升,无缝钢管[1-4]作为汽车配件也备受人们关注,常被用于汽车转向器、汽车油路、汽车支撑杆和汽车油缸等汽车配件。车轴[5-6]是汽车车桥的重要组成部分,根据YB-T4203-2009汽车半挂车轴用无缝钢管标准[7],其对车轴冲击韧性、表面质量、尺寸精度制定了一系列要求。国内汽车车桥用无缝钢管市场主要集中在山东、广东、江苏等地,其中山东梁山一带是国内最大的车轴生产聚集地。

刘晓瑾等[8]重点关注了热轧无缝钢管的研制过程,大大提升了钢管的力学性能。张尚毅等[9]对无缝钢管冷拔头的应力进行了分析并优化了钢管的结构。宝山钢铁[10]突破在线组织性能调控已成为热轧无缝钢管高质绿色化生产的关键技术瓶颈,实现了热轧无缝钢管工业化稳定应用。汽车车桥用无缝钢管的材质主要是20Mn2[11-12],该钢种淬透性较高,在油中临界淬透直径达4~15 mm,但经过热处理后,该钢种会出现过热、脱碳敏感性和回火脆性的情况。某厂经过调研,发现市场对汽车车桥用无缝钢管需求量,约为20~30万吨/年。但由于无缝钢管的生产条件不够苛刻,造成了市场竞争激烈,经讨论决定计划试开发汽车车桥用SAE1527无缝钢管的设计。旨在于解决控制成本生产出符合高端市场需求的汽车车桥用无缝钢管,进一步占据汽车车桥用无缝钢管市场。

1 SAE1527汽车车桥用无缝钢管的要求

1.1 化学成分

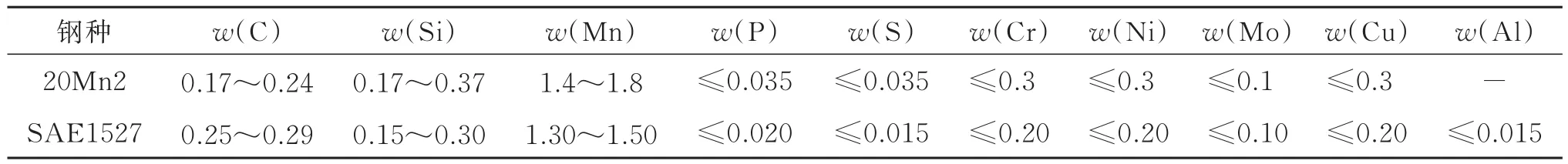

根据YB-T4203-2009汽车半挂车轴用无缝钢管标准[7]和美国 ASTM A 29/A 29M-2005《热加工碳素钢和合金钢棒材的一般要求》标准[13]对SAE1527汽车车桥用无缝钢管的化学成分要求,具体如表1所示。

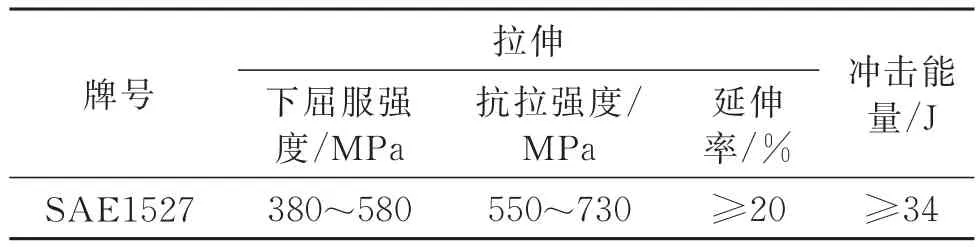

1.2 交货状态及性能

SAE1527汽车车桥用无缝钢管要求以热轧状态交货,热轧状态交货钢管的室温纵向力学性能应符合表2的规定,钢管表面硬度HRB小于185。表面不能出现裂纹、折叠、结疤、开裂、轧折和离层等缺陷。划痕缺陷长度<20 mm,宽度<1.5 mm,深度≤0.3 mm;凹坑长和宽<10 mm,深度<0.3 mm;内外螺旋宽度≤15 mm深度≤0.3 mm;超出以上要求的缺陷均应修磨,其他的轧制缺陷亦允许修磨,但修磨处应圆滑过渡,剩余壁厚应不低于规定的壁厚下限。钢管内的A,B,C,D各类夹杂物细系和粗系级别应分别不大于2.0级,低倍下不允许存在目视可见的白点、夹杂、皮下起泡、翻皮和分层,各类夹杂物细系级别总和和粗系级别总和应分别不大于6级。

表2 热轧钢管的力学性能

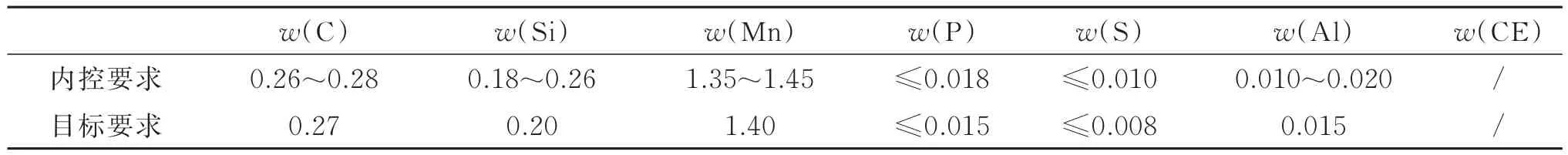

2 汽车车桥用无缝钢管的成分设计

根据我国市场对汽车车桥用无缝钢管的化学成分及性能的特殊要求,以及各元素对钢性能的影响情况,结合某厂的生产经验,设计出该汽车车桥用无缝钢管的化学成分,如表3所示。

表3 SAE1527汽车车桥用无缝钢管的化学成分要求

由于某厂炼钢生产的工艺特点,其他残余元素的含量远远低于要求,因而不用进行特殊设计,但采用铝线脱氧工艺,需控制元素Al的含量。

3 生产路线设计

为保证产品质量及成品性能的稳定,通过对生产技术方案进行讨论研究,制定了汽车车桥用无缝钢管的生产工艺路线:废钢→电炉冶炼→LF精炼→喂钙硅丝处理→VD精炼→连铸圆坯→轧制成型→包装入库,其流程图如图1所示。

图1 SAE1527钢冶炼生产流程图

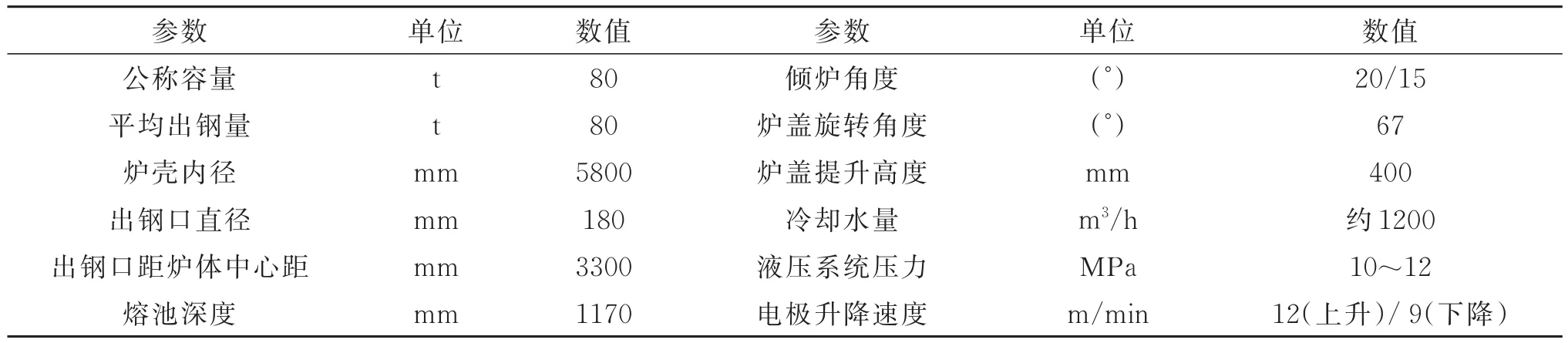

3.1 电炉工艺

某厂是采用100 t Contest电弧炉进行钢水冶炼,废钢经过上料系统转运到电炉跨后进入电炉冶炼,同时注意吹氧周期时间和造渣剂的加入顺序,脱除钢水中多余的P,S等有害元素,确保钢水纯净。电炉工艺主要流程是废钢→Contest进料→康斯迪电炉→送电熔化→吹氧喷碳→造泡沫渣、脱磷→取样→升温→TBT偏心炉底出钢→钢包合金化、终脱氧→送入精炼车间。炼钢期间应注意钢水熔废钢全程埋弧操作、通电瞬间泡沫渣、保证熔池温度、控制走料速度、氧气强搅拌、稳定留钢量等操作步骤,主要工艺参数如表4所示。

表4 Contest电弧炉主要工艺参数

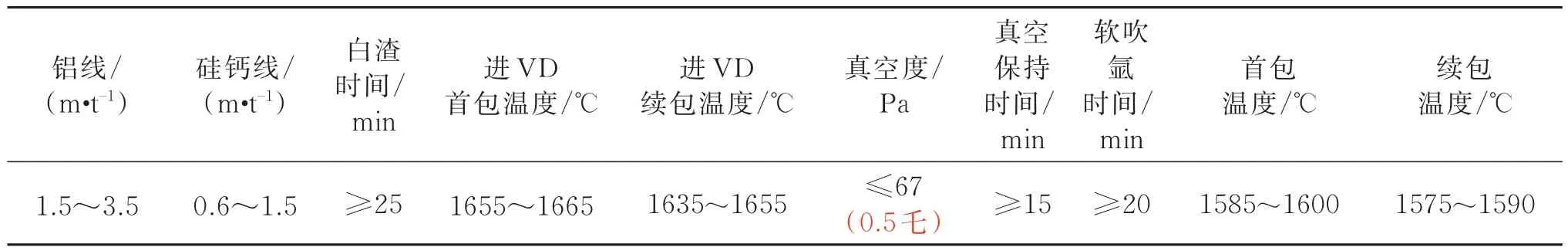

3.2 精炼过程情况

LF座包通电化渣当温度达1540℃以上,喂200~250 m/炉铝线脱氧,过程做好保Al操作,精炼造渣时禁止加入萤石,精炼后期禁止加入任何渣料,只能补加脱氧剂保白渣。VD炉,氩气应以软氩的状态进泵,且要控制好进泵节奏,在此过程中必须保证极限真空过程超过15 min,同时将氩气调大,以达到脱气和去夹杂的目的。破真空后,测温、首包喂硅 钙线 1.0~1.2 m/t,续包 0.6~0.8 m/t、软吹 2~3 min取样,Ca/Al控制在 0.07~0.12之间,碳化稻壳需覆盖整个钢液面。VD炉软吹氩压力0.2~0.3 MPa,防止钢液不翻出渣面,严格控制软吹氩时间大于15 min,且整个VD过程中必须保证氩气通畅。吊包前及时清理钢包包沿及四周粘渣,确保浇注过程不掉渣。精炼结束后确保w(Al)为0.025%~0.035%、炉渣有良好的流动性和炉渣碱度必须保证R>3.0等情况,具体情况如表5所示。

表5 精炼操作要点

3.3 连铸生产情况

连铸坯生产规格是Φ200 mm,平均拉速为1.5 m/min,平均过热度为30℃(该钢种的液相线温度为1505℃)。连铸坯的化学成分如图2所示。由图2可知,连铸坯的化学成分均在国家标准范围内,完全满足设计要求。

图2 连铸坯的化学成分

3.4 轧制生产情况

3.4.1 SAE1527车桥管轧制工艺流程

环炉加热→穿孔→加热→轧管机轧管→定径→较直→精整检验→入库。

3.4.2 轧制工艺控制

汽车车桥用无缝钢管的规格为Φ178 mm×11 mm。环形炉加热四段的内外环温度控制在1250~1265℃,均热四段的内外环温度控制在1245~1255℃。穿孔、连轧、张减等冷却水、除鳞水开到最大,张减后冷却水环打开。穿孔后经过正常的抗氧化处理,确保连轧管机芯棒的润滑效果,最终获得良好的内表面质量。但连轧时未采用常化工艺,热轧管易出现魏氏组织,热轧管交货时应允许存在魏氏组织,但魏氏组织等级不得过高(不超过2级),防止热轧管在变形时开裂。控制和检查管坯表面质量,和轧管工器具及走钢线的表面质量,避免钢管外翘皮、划伤等表面缺陷的产生。仔细测算坯长,控制壁厚按照目标壁厚范围轧制,严格按照定尺锯切的相关规定进行管排锯切除头尾。

4 结果与讨论

4.1 钢种成分比较

SAE1527汽车车桥用无缝钢管大多成份都是20Mn2钢种,但某厂在20Mn2钢种的化学成分上做了一定的调整,设计出了适合某厂实际情况的SAE1527汽车车桥用无缝钢,比较结果如表6所示。由表6可知,SAE1527钢种属于中碳钢[14],碳含量比20Mn2高。但对于其他元素,如Si,Mn,P,S和Cr等,其含量要明显低于20Mn2钢种。通过比较两种钢种成分,SAE1527钢种的硬度等力学性能比20Mn2更加优异,符合预期的设计目的。

表6 SAE1527汽车车桥用无缝钢管与20Mn2钢种成分比较

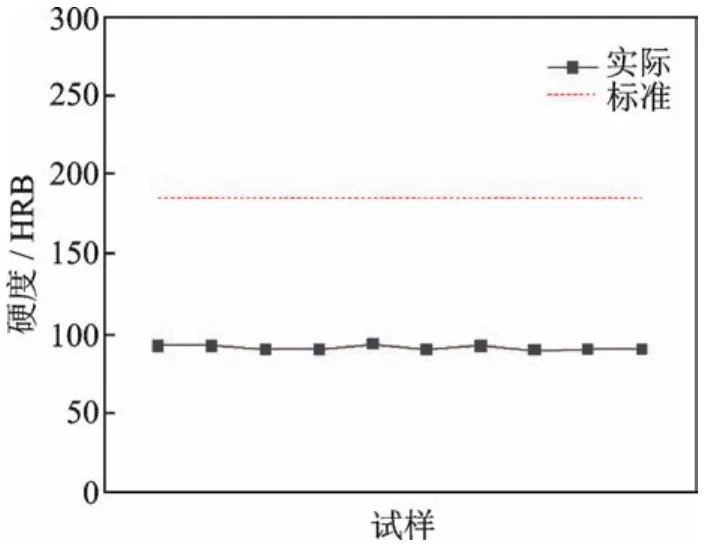

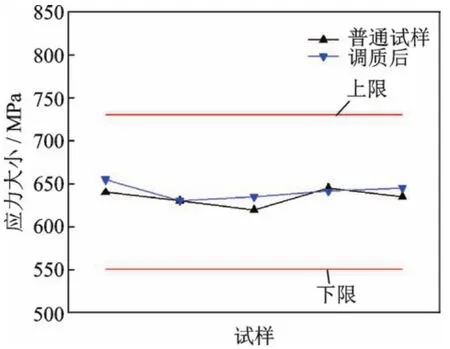

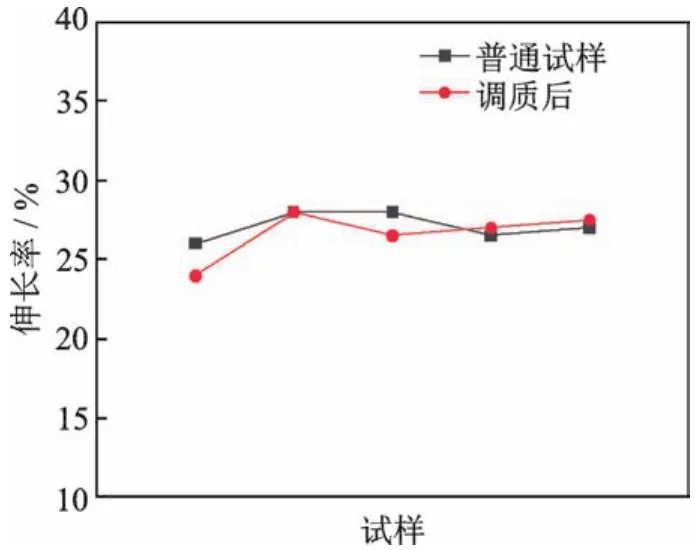

4.2 力学性能检测

对热轧状态无缝钢管进行拉伸性能和硬度检测,结果如图3~5所示。由图3~5可知,某厂生产的SAE1527汽车车桥用无缝钢管的屈服强度和抗拉强度均在标准要求内,其试样伸长率均大于20%,硬度均小于185HRB,均符合所制定的标准要求。

图3 试样屈服强度和拉伸强度检测

图4 试样伸长率检测

图5 试样硬度检测

4.3 热处理后的性能

调质处理是提高钢材综合性能的主要手段[15-16],经过力学性能检测,热轧状态无缝钢管的屈服强度、抗拉强度和硬度等力学性能均较为理想,对钢材进行880℃淬火和550℃回火热处理后,进行力学性能检测,并与普通正常试样比较,结果如图6~8所示。由图6~8可知,经过调质处理后,屈服强度和抗拉强度有所提升,伸长率有所下降,提升了整体性能。

图6 屈服强度对比

图7 抗拉强度对比

图8 伸长率对比

4.4 外观和尺寸合格率检测

对5次生产的汽车车桥用无缝钢管进行外观和尺寸合格率检测,结果如表7所示。由表7可知,外观和尺寸合格的汽车车桥用无缝钢管占91%,而不合格的是内直道和壁厚偏正占主要部分。

表7 汽车车桥用无缝钢管外观和尺寸合格率检测结果

5 结 论

(1)设计的SAE1527汽车车桥用无缝钢管化学成分符合美国ASTM A 29/A 29M—2005标准及YB-T4203-2009汽车半挂车轴用无缝钢管标准对1527钢级的要求。

(2)根据设计的工艺路线及技术方案生产的SAE1527汽车车桥用无缝钢管,其性能比普通20Mn2钢种优异,完全满足交货要求。试验表明,通过调质处理SAE1527汽车车桥用无缝钢管热后提升了整体的硬度、屈服强度及伸长率等性能,完全能够满足市场对汽车车桥用无缝钢管的要求。

(3)经过对产品的检测,合格率达到91%,不合格产品中出现的缺陷有壁厚偏正、外结疤、内直道、擦伤和撞缺,其中壁厚略正和内直道是主要问题,分别占2%和6%,总体生产的汽车车桥用无缝钢管质量可控,已经稳定投用市场。