基于界面改性的水泥混凝土力学性能和机理

2022-06-14张妍马嘉琛侯忠非

张妍, 马嘉琛, 侯忠非

(中交第一公路勘察设计研究院有限公司, 西安 710064)

现代工程对混凝土材料的综合性能要求逐年提升,随着高性能混凝土技术的发展,人们对活性矿物外加剂的认识从节约能源、减少环境污染等,上升为其改性混凝土的重要组成,因其具有良好的改性效果,逐渐引起人们的关注[1]。中外主要围绕界面特性与水泥混凝土宏观、微观性能之间的关系。闫培渝等[2]、Li等[3]对改性剂与水泥基材料的力学性能以及离子传输等关系进行了大量研究,结果表明加密硅灰与原状硅灰在混凝土制备过程中都能均匀分散于胶凝材料浆体中,起到增强作用,有利于促进混凝土强度发展,尤其在混凝土抗渗、抗腐蚀方面;Jang等[4]、Sadrmomtazi等[5]、孟洁平等[6]对硅灰改性混凝土进行了大量宏观力学、微观特性以及耐久性等试验对其改性效果进行评判。结果表明,掺入硅灰的混凝土在其宏观力学性能与微观特性方面均得到了明显的提升;然而由于水化和火山灰反应均涉及改性过程,目前对于硅灰改性机理存在说法较多,未形成具有代表性的理论体系[7-9],同时,对现有的研究结果,大多研究人员未能选用微观试验技术方法对其进行进一步探究。另外,针对混凝土结构损伤问题研究,Lee等[10]认为其早期损伤区域主要位于界面过渡区,裂缝易从界面处产生并扩展,降低混凝土的力学性能、弹性模量及耐久性等。但对于混凝土损伤随时间变化问题,其未能够进一步说明。Poon等[11]则认为界面的高孔隙率和氢氧化钙(calcium hydroxide, CH)晶体是导致界面易发生破坏的主要原因,并且界面处高孔隙率及取向生长的CH晶体导致集料-浆体界面处黏结力下降;而对于硅灰细度对界面孔隙填充作用的影响,孙世国等[12]、Jalal等[13]认为硅灰的高细度对界面孔隙有填充作用,其具有的高矿物活性能与界面内水化产物反应,可一定程度上限制CH晶体的生长取向性,减少界面内大孔隙数量,小孔隙数量增加,并且降低界面过渡区宽度,通过改善界面结构和特性,达到提高混凝土整体性能的目的。由此看来,材料性能与界面微结构密切相关[14]。马飞等[15]就外加剂的掺量对混凝土黏结强度的影响进行了一系列的研究。结果表明,当混凝土中硅灰的掺量达到50%时,混凝土的黏结强度达到最佳。

现采用硅灰对净浆与混凝土进行改性处理,然后对不同硅灰掺量的净浆与混凝土进行宏观力学试验;分别研究硅灰对净浆与混凝土力学性能的改善结果,对比分析改性前后净浆与混凝土的改性效果确定硅灰最佳掺量;结合扫描电子显微镜(scanning electron microscope,SEM)与X射线衍射(X-ray diffraction,XRD)微观试验技术方法深入全面地分析硅灰对混凝土界面的改性机理。

1 试验原材料与方法

1.1 原材料

试验采用冀东水泥厂生产的P.O42.5普通硅酸盐水泥,其物理和化学性能指标如表1所示;粗集料粒径为5~10 mm和10~20 mm,其表观密度分别为2.83×103kg/m3和2.80×103kg/m3,细集料粒径≤4.75 mm;试验采用河砂,其细度模数为1.91;灵寿县运达矿产品有限公司生产的硅灰,其性能指标如表2所示,并满足《高强高性能混凝土用矿物外加剂》(GB/T 18736—2017)的技术要求。

1.2 配合比设计

试验采用内掺法制备净浆和混凝土试件,选用0.45的水胶比,硅灰掺量分别为0、5%、10%、15%(质量分数,下同)进行试验设计的掺入方式掺到净浆和混凝土中;配合比按照《普通混凝土配合比设计规程》(JGJ 55—2011)的要求设计,采用33%砂率;试验设计的硅灰改性混凝土的具体配合比如表3和表4所示。

1.3 试验方法

试验采用内掺法将硅灰掺入净浆和混凝土中,依据《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)制备净浆及混凝土试件和性能测试。为排除其他因素对硅灰水泥砂浆的影响,试验采用标准砂并保持基本配比不变,采用内掺法将硅灰掺入净浆和混凝土,其掺量分别为水泥质量的0、5%、10%、15%。

表1 水泥性能指标Table 1 Cement performance index

表2 硅灰性能检测结果Table 2 Silica fume performance test results

表3 硅灰水泥净浆配合比设计Table 3 Design of mix ratio of silica fume cement paste

表4 硅灰改性界面混凝土配合比设计Table 4 Mixing ratio design of silica fume modified interface concrete

试样制备之后首先测试水泥净浆与界面改性混凝土力学性能与硅灰掺量的关系,对试样的抗压强度和抗折强度进行测试,以此研究硅灰对水泥基体力学性能的改善效果,之后,评价其对水泥砂浆力学性能的影响。最后结合微观结构分析硅灰的改性机理。

2 试验结果与分析

2.1 水泥净浆力学性能研究

为了研究硅灰对水泥基体力学性能的改善效果,硅灰掺量分别采用0、5%、10%、15%,其28 d抗折、抗压强度变化规律如图1所示。

对比不同硅灰掺量的水泥净浆28 d抗折强度,可以看出,水泥净浆抗折强度大于硅灰水泥净浆,且随硅灰掺量增加呈先减少再增大的趋势;当硅灰掺量分别为5%、10%、15%时,硅灰-水泥净浆较未掺硅灰其抗折强度降低了0.75、0.69、0.37 MPa;硅灰掺量为5%时,硅灰水泥净浆抗折强度降至最低,仅降低了8.0%。硅灰-水泥净浆的28 d抗压强度如图1所示,随硅灰掺量的增加其抗压强度先降低后升高,相比于基准组,抗压强度波动范围为1.6%~6.7%,硅灰掺量15%时其最大增长量为3.79 MPa。硅灰的掺入对水泥力学性能影响的主要原因,一方面,硅灰具有较高的布莱恩值,其粒径大约为水泥的1/100;硅灰的物理性质决定了其具有较高的分散性,相当于水泥中掺入了“低级配集料”,填充于水泥间隙,从而提高水泥的密实度;水化开始之后,水化产物裹覆于硅灰表面,硅灰的高活性进一步促进了水化进程,有效地减少了大孔数量,增多了无害孔,使得水泥基体间更加均匀和紧凑。另一方面,硅灰比表面积较大,单位质量需水量远高于水泥,净浆拌合时随硅灰掺量的增加黏聚性明显提升,相比于水泥净浆,硅灰的掺入吸收了较多的水分,使得未水化水泥颗粒含量增加,减弱了整体的水化进程,因此硅灰也不能充分发挥其火山灰效应,一定程度上降低了硅灰-水泥净浆的强度值。因此,虽然硅灰的填充效应以及促进水化反应性能均能改善硅灰-水泥净浆的力学性能;但是硅灰细度较小,拌合时具有更大的吸水率,同时影响了火山灰反应和水化程度,积极和消极影响结果相互抵消,可见硅灰的掺入对水泥基体的力学性能改性效果并不明显。

图1 硅灰水泥净浆的28 d抗折、抗压强度Fig.1 28 d flexural and compressive strength of silica fume cement paste

2.2 界面改性混凝土的力学性能研究

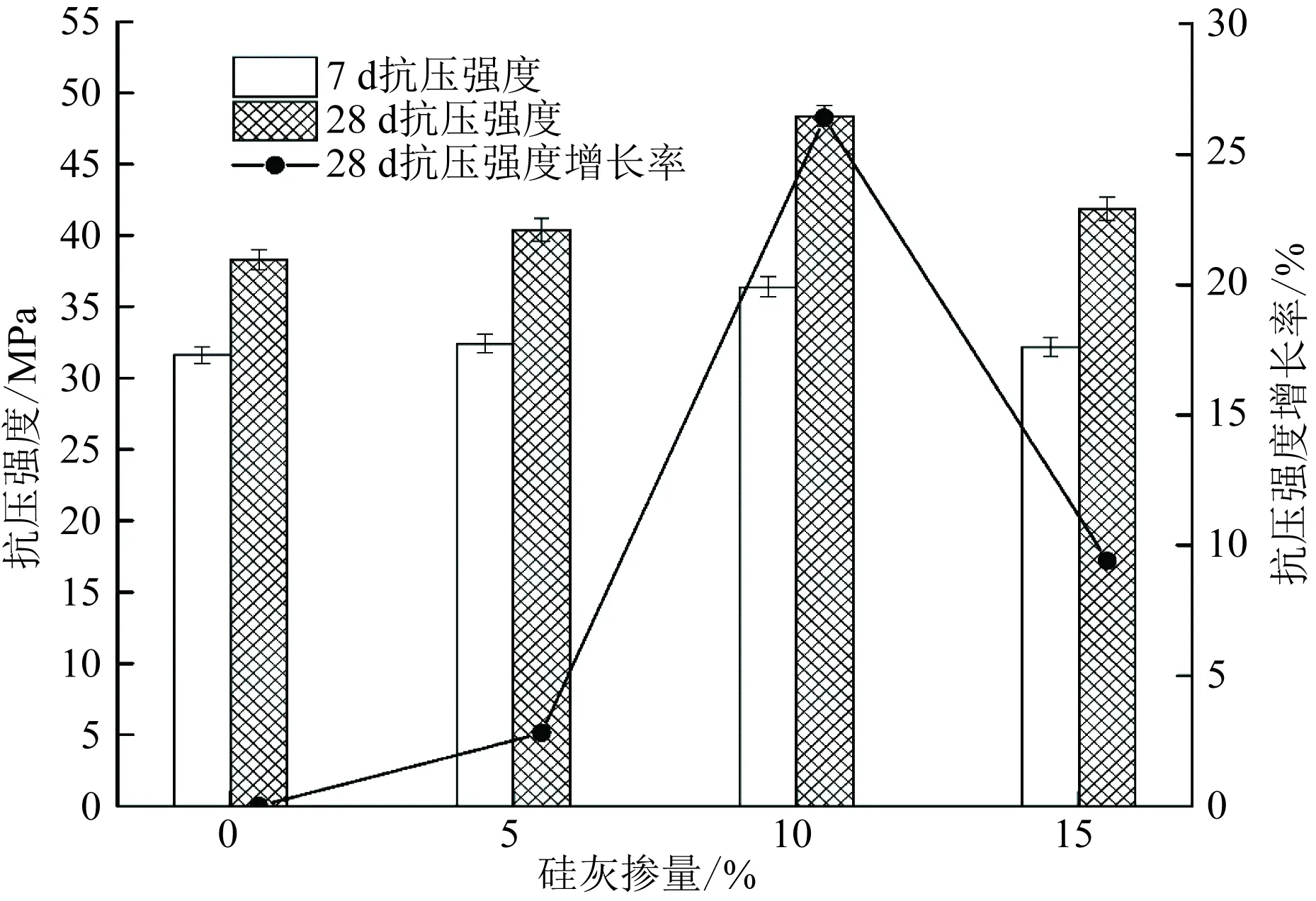

不同硅灰掺量下界面改性前后水泥混凝土抗压强度的演变规律如图2所示。

对比分析界面改性前后混凝土的7 d与28 d抗压强度值,养护初期水泥水化不完全且火山灰反应进展缓慢,7 d抗压强度较低,随着养护龄期的增长进一步促进了水化与火山灰反应,因此同一硅灰掺量下28 d抗压强度均大于7 d抗压强度,硅灰掺量10%时,28 d的抗压强度同比于7 d增长了33%。

图2 基于界面改性的水泥混凝土力学性能Fig.2 Mechanical properties of cement concrete based on interface modification

综上所述,硅灰的填充效应、火山灰反应等特性,主要通过改善混凝土界面结构特征,达到提升混凝土力学性能的目的;并且当硅灰掺量为10%时,其对混凝土力学性能的改善效果最佳。

3 界面改性混凝土的微观形貌与机理研究

3.1 改性混凝土界面微观形貌

为了进一步研究界面改性性能及其改性效果,观测不同硅灰掺量混凝土的界面微观结构,如图3所示。

界面改性前后水泥基体-集料界面形貌特征及粘结质量的微观结构如图3所示。其宏观性能,例如流变性、力学性能及耐久性等很大程度上受其微观结构的影响,可以观察其微观形貌解释性能演变规律。图3(a)为普通硅酸盐水泥混凝土的界面微观形貌,由于其水化程度较高界面区域填充良好,但是观测到界面附近有大量层状排列的CH晶体,分布松散无法较好地相互交联,影响了混凝土界面结构的致密性;水化产物过量结晶导致水泥基体孔隙清晰可见,以及强度较低的水化产物是造成其力学性能差的原因。随着硅灰的掺入如图3(b)所示,水泥基体较大孔隙减少,但是界面处仍存在小尺寸孔及连通孔隙,影响界面黏结质量的主要为连通孔隙;CH含量下降并且其体积减小,硅灰的掺入能够抑制水化产物的发育长大,分布状态虽然仍呈层状排列,但排列程度有所降低。当硅灰掺量增加至10%时,低倍数下水泥基体形貌、结构有明显改善,其结构更为紧密,几乎未发现较大孔隙,且表面水化产物CH的排列状态从层状排布到分散均匀;界面内部硅灰、CSH凝胶及CH等填充物密集,连通孔隙几乎消失,界面黏结质量较强;因此解释了如图2硅灰掺量10%时其抗压强度大幅增加;分析其原因如下。

图3 不同硅灰掺量的水混凝土界面SEM图像Fig.3 SEM images of the interface of water concrete with different silica fume content

(1)作为“低级配集料”掺入水泥,减少水泥基体内有害孔数量的同时,降低了界面处孔隙连通率。

(2)SiO2作为硅灰的主要成分与水化产物CH反应,对CH的发育长大及其数量有一定限制作用,CH含量较低时,为了维持其内部平衡,水泥材料能进行二次水化并进一步改善材料性能。

(3)硅灰的掺入能够改变CH的排列状态,排列状态有可能受CH含量的影响,当硅灰掺入逐渐增加,其排列从层状转变为均匀分布,因此均匀分布对其宏观性能提升更为显著。

具有高细度的硅灰在拌和时吸收了大部分水分,降低了水泥水化以及硅灰的火山灰反应进程,图3(d)几乎不含水化产物,明显能观察到大量未水化颗粒,且基体处仍有气泡挥发留下的较大孔隙,在高倍下发现孔洞较多;相比于图3(a)~图3(c)其界面宽度较大,且水泥基体密度较差,使得集料与水泥基体的黏结质量不好,因此硅灰掺量不宜达到15%。

3.2 界面改性混凝土的物相分析

图4显示了不同硅灰掺量水泥的28 d XRD分析结果;图4(a)为普通硅酸盐水泥的XRD图像,其水化产物主要成分为CH晶体并占据了最大比例,仅检测到少量的C3S,经28 d养护,水化程度较高。图4(b)、图4(c)硅灰掺量分别为5%和10%,较未掺硅灰水泥,其CH含量有所降低,硅灰在一定程度上影响水泥的水化,导致C3S与SiO2含量增加;分析其主要原因,首先,采用内掺法将硅灰掺入水泥,相同质量单位降低了水泥含量,水化产物生成量相应减少;其次,硅灰的主要成分为SiO2,能与水化产物CH发生火山灰反应,因此限制了CH晶体的增长与发育;再次,高细度硅灰较于水泥其吸水性更强,较小的硅灰掺量对水化和火山灰反应有一定影响,导致XRD图像中随硅灰掺量提升其C3S与SiO2含量增加。由于硅灰的物理性质决定了其具有较高的分散性,水化产物能均匀裹附于硅灰表面并且接触面积较大,因此水化度控制火山灰反应进程,当硅灰掺量为5%与10%时,大量的水化产物CH附于硅灰表面且增强火山灰反应;硅灰能与水化产物反应,通过的控制CH,增加CSH凝胶含量,达到提升其综合性能的目的,如图2所示,10%硅灰掺量混凝土的抗压强度上升幅度较大,因此充分的水化与火山灰反应相辅相成有利于其力学性能的提升。图4(d)为硅灰掺量15%的XRD图像,由于硅灰具有高比表面积,相比于水泥其具有更高的吸水性,导致水化反应较弱,因此仅检测到含量较低的CH晶体,不充分的水化反应不仅影响了火山灰反应,还导致C3S含量较高,图像中还具有较高的SiO2晶体含量。对比硅灰掺入前后水泥基体内不同晶体的演变硅灰,得出良好的水化反应与火山灰反应共同占据主导作用。

图4 界面改性前后水泥混凝土的28 d XRD结果Fig.4 28 d XRD results of cement concrete before and after interface modification

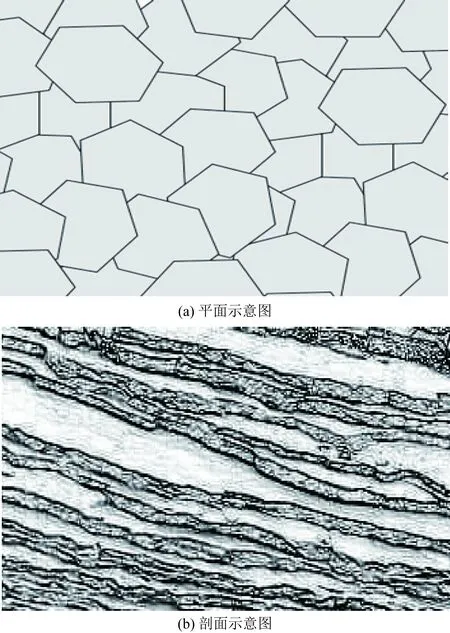

3.3 改性机理

采用宏-微观结合的方法对硅灰改性混凝土的改性机理进行了深入研究。首先,硅灰作为“低级配集料”掺入水泥,能有效地降低水泥基体孔隙率,如图3(a)~图3(c)所示,随硅灰掺量的增加,其较大孔隙及其连通孔数量不断减小;其次,硅灰的主要化学成分为SiO2,能与水化产物CH发生火山灰反应,一定程度上限制CH的发育长大及其数量增长,低含量的CH晶体促进水泥二次水化,进一步提升水泥混凝土的综合性能。未掺硅灰的水泥混凝土,其28 d养护龄期生成了大量的CH并呈有序的层状分布,如图4(a)所示;集料附近微观形貌特征发现水化产物的组成是界面区域黏结质量的重要原因之一,界面过渡区主要由层片状水化产物CH晶体构成,随着水化反应进展而不断的发育长大,其数量也在增加,因此使得CH晶体从空间位置上不断地占据了界面间隙,相邻的CH晶体连接不紧密,影响界面黏结力,观察界面的表观形貌,其填充性良好且宽度减小;图5为未掺硅灰的CH空间排列平面和剖面示意图;若界面处仅存在CH晶体,其相互黏结形成一个整体,CH交界层面处具有内聚力;而在交界层面之间往往存在孔隙、未水化水泥颗粒等,降低CH交界层面处的内聚力。忽略CH交界面层间黏结厚度,相邻CH是直接黏合在一起的,当水泥混凝土受到外部荷载,界面处最早发生损伤变形,相邻CH在其交界面处发生相对滑移,CH晶体同一平面黏结或层间黏结连接处、较大孔隙或者连通孔隙处出现裂纹,影响水泥混凝土宏观力学性能。采用XRD试验得出,硅灰的掺入能抑制CH增长速率,随着硅灰含量的增加,水化产物CH的空间排列方式逐渐转变为均匀分散,更多的CSH凝胶填充于CH晶体间隙,CSH凝胶与CH的黏结力大于CH之间,因此增强了界面处的内聚力,所以,由于改性前后混凝土界面处CH交界层面处的连接及排列方式不同,导致水泥混凝土的强度随之改变,说明界面位置CH之间的排列方式是影响水泥混凝土力学性能主要原因之一。

图5 未掺硅灰水泥混凝土界面区域CH的空间排列状态Fig.5 The spatial arrangement of CH in the interface area of cement concrete without silica fume

4 结论

(1)水泥净浆28 d抗折强度值随硅灰的掺入变化幅度很小,硅灰掺量为5%时,其抗折强度值较于未掺硅灰仅降低了0.75;其28 d抗压强度值较为类似,随硅灰掺量的增加其抗压强度值先降低后升高,相比于基准组,硅灰掺量15%时其最大增长量为3.79 MPa,因此硅灰对水泥基体力学性能改善效果并不明显。

(2)界面改性前后水泥混凝土随硅灰掺量的增加其28 d抗压强度值呈先增大后降低的趋势,当掺量为10%时较未掺硅灰其28 d抗压强度增长了26.4%;因为硅灰对水泥基体的力学性能没有明显改善,因此硅灰主要通过改性混凝土界面而大幅提高其力学性能;10%为硅灰的最佳掺量。

(3)观察不同硅灰掺量水泥混凝土界面的SEM图像,随着硅灰掺量的增加,水泥基体孔隙率降低,界面处大孔隙及连通孔隙有明显改善,使水泥基体与界面区域更加紧凑密实;改性前后混凝土界面处CH交界层面处的连接及排列方式不同,改性后能均匀分散,且生成的CSH凝胶增加了CH间的黏结力,说明界面位置CH之间的排列方式是影响水泥混凝土力学性能主要原因之一

(4)根据XRD结果分析,随硅灰掺量的增加,其CH含量减低,C3S和SiO2含量增加,硅灰中主要成分为SiO2,与水化产物CH反应,能抑制该晶体的生长发育;高细度硅灰具有较高的吸收性,因此一定程度上影响其水化反应与火山灰反应,增加了C3S和SiO2含量,水泥基体中低CH含量有利于其力学性能增加。