铝粉粒径对铝电解电容器用烧结箔孔隙及电性能的影响

2022-06-14王立强胥珊娜王海丽张于胜白光珠

王立强 ,胥珊娜 ,王海丽 ,张于胜 ,白光珠

(1.西安石油大学 材料科学与工程学院,陕西 西安 710065;2.西安稀有金属材料研究院有限公司,陕西西安 710016)

铝电解电容器在相同体积下其比电容高于其他电容器,由于这种特性它常被应用于制造重要的电子元件[1-3]。其电容值受阳极箔比表面积和介电层介电常数的影响,对于铝电解电容器,其氧化物(γ-Al2O3)介电常数为定值,因此提高阳极箔比表面积成为提高电容的关键[4-6]。传统铝电解电容器阳极箔采用高纯铝制备具有高立方织构的电子铝箔,经硫酸-盐酸体系、硝酸体系进行多次电化学发孔、扩孔腐蚀工序,在电子铝箔表面形成隧道孔以增大铝箔比表面积,最后经过化成赋能在隧道孔表面形成氧化铝介电层,制成铝电解电容器用阳极箔[7-9]。但传统制造阳极箔的工序繁杂,腐蚀工艺要求高,且电化学腐蚀过程中原材料的利用率较低,会产生废酸,还会造成大量电能损耗及环保压力[10-13]。

近年来,市场对电容器的小型化提出更高要求,为了进一步提升电容器用阳极箔的比电容,研究者结合金属粉体烧结技术的新进展提出了新型烧结金属粉末制备多孔烧结阳极箔技术[14]。这是一种通过高温烧结工艺将涂敷在高纯芯层铝箔表面的高纯球形铝粉与芯层铝箔充分结合,最终在芯层铝箔表面获得具有三维多孔结构的粉层,粉层中的铝粉通过烧结颈结合紧密,在粉末的堆叠间隙存在大量与外界连通的孔隙,孔隙与电解液充分接触可提高阳极箔的比表面积,从而达到了提高电容的目的[15]。烧结箔在烧结完成后具有较大的比表面积,不再需要进行电化学腐蚀扩面,经化成赋能在粉层孔隙表面形成氧化铝介电层,最终形成铝电解电容器用烧结式阳极箔。相比于传统的阳极腐蚀箔制备过程,烧结式阳极箔制备过程工序少,不需要采用酸液腐蚀发孔和扩孔,制备过程无废酸产出和回收[14]。

在新型的烧结箔制造工艺中,研究者们对烧结箔的制浆工艺及成膜技术与烧结箔比电容的相关性做了研究,通过改变铝浆中的功能填料成分、含量及浆料成膜工艺等方法,在一定程度上提高了烧结箔比电容[16-20]。本研究从粉层孔隙构成的角度对铝粉粒径与烧结箔比电容的相关性展开研究,以探究铝粉粒径对烧结箔比电容的影响机制。

本研究采用不同粒径分布区间的高纯球形铝粉制备一系列烧结箔样品,在不同电压下化成后测试样品的比电容,并对不同化成电压下的样品截面形貌进行分析。划分孔隙类别并建立理论模型,借助理论模型的孔隙特征参数计算结果对实际烧结箔截面中的孔隙进行分类统计,并结合系列样品在不同化成电压下实际测试的比电容,探究粉层孔隙构成对烧结箔比电容的影响规律,建立理论模型孔隙变化与比电容变化之间的关系。该研究可为优化烧结箔孔隙结构以及进一步提升烧结箔比电容给出理论指导。

1 实验

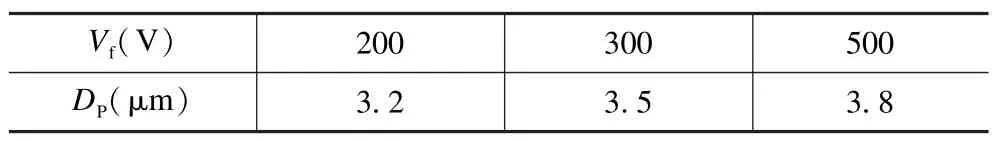

本实验中使用的铝箔是纯度为99.99%的软态高纯光箔,厚度为30 μm;铝粉纯度为99.99%的系列高纯铝粉,铝粉的中值粒径(D50)如表1。

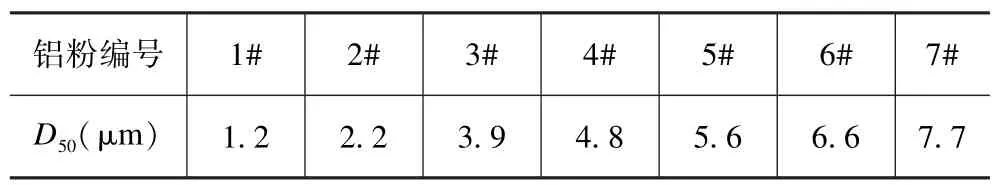

表1 铝粉中值粒径Tab.1 Aluminum powder median particle size

将不同粒径铝粉与醇类有机溶剂机械混合后用实验室高速分散机以1900 r/min 分散60 min,浆料中铝粉占比为质量分数60%。采用XT-300 实验室自动涂布机将混合均匀的浆料涂布至光箔表面,单侧涂布厚度控制为(50±2) μm,进行双面涂布。将涂布完成后的样品置于烘箱中120 ℃烘干脱脂30 min,得到烧结箔预烧结样品。将烧结箔预烧结样品置于真空管式炉中,在10-3Pa 真空环境中300 ℃保温1 h,随后在氩气保护气氛下630 ℃烧结12 h,随炉冷却至室温取样。烧结箔样品取出清洗后在质量分数10% H3BO4溶液中进行化成,化成电压分别为200,300,500 V。将化成后的样品裁成10 mm×140 mm 标准样品,按照国标SJ/T 11140-2012 规定,在UC8801C 型绝缘耐压测试仪上测试耐压,在TH2817 型LCR 数字电桥测试仪上测试比电容。耐压测试溶液为(85±2) ℃的质量分数7% H3BO4溶液,比电容测试溶液为(30±2) ℃的质量分数8% (NH4)B5O8溶液。

为了清楚地观察到烧结箔的粉层内部孔隙形貌,将化成前后的系列烧结箔样品在超纯水中超声清洗2 min,烘干后置于环氧树脂中固化封装,研磨抛光后表面喷金,使用蔡司JSM-7500F 扫描电子显微镜观察样品的截面形貌。

对系列样品截面中的孔隙特征参数统计过程如图1 所示。先选取粉层中的孔隙(图1(a)→图1(b)),再将选取的孔隙去除噪点后突出显示,与铝粉进行区分(图1(b)→图1(c)),最后对孔隙的尺寸、数量、形状因子等孔隙特征参数进行计算与统计。其中孔隙的尺寸和数量是衡量孔隙的分布情况,孔隙的形状因子则是度量孔隙形状与圆的近似程度。

图1 烧结箔截面孔隙、铝粉分离过程图。(a)原始粉层截面SEM 图;(b)粉层孔隙突出显示图;(c)粉层孔隙与铝粉区分图Fig.1 Pores and aluminum powders separation process of sintered foil.(a) SEM image of original cross section;(b) Prominent image of powder pore;(c) Distinguishing image between powder pore and aluminum powder

2 理论模型及计算

2.1 化成前样品截面形貌

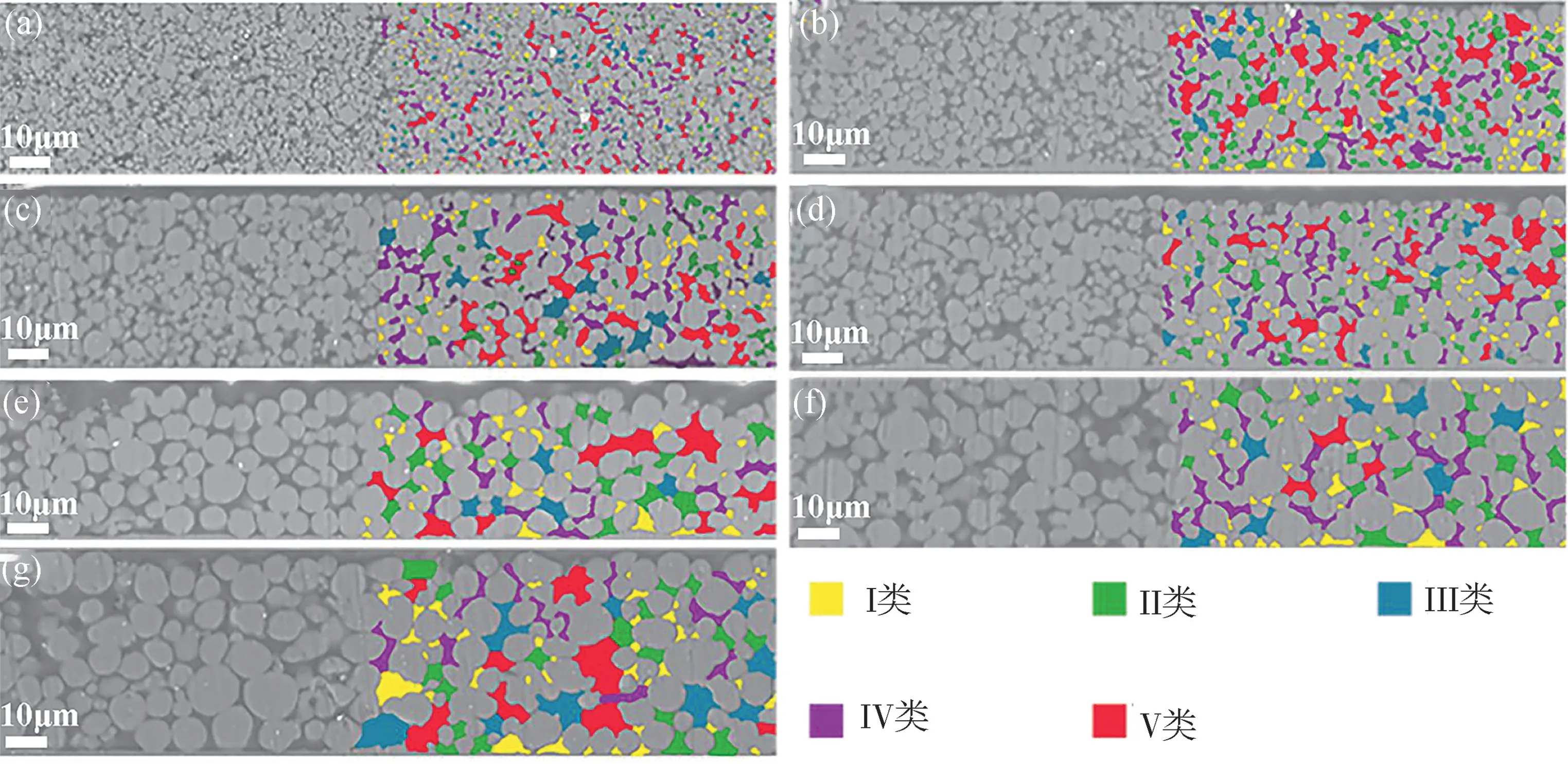

观察烧结箔化成前截面形貌,根据粉层中构成孔隙的铝粉颗粒数量和孔隙的形状将系列样品的截面粉层孔隙进行分类,对分类后的截面粉层孔隙进行标色处理如图2。

图2 烧结箔截面SEM 图。(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#Fig.2 SEM images of the cross section of sintered foil.(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#

烧结箔粉层中铝粉结合紧密,经高温烧结后铝粉表面产生平直化,在粉层中存在铝粉的大面积无缝隙结合现象,这种现象造成了系列样品中孔隙的差异。随着铝粉粒径的增大,相同厚度的粉层中包含的铝粉层数逐渐减少,粉层中的孔隙尺寸逐渐增大,孔隙数量逐渐减少,粉末的大面积结合程度逐渐降低,孔隙的形状与分布也随之发生变化。在截面平面内将孔隙分为五类,I 类孔隙是由三颗铝粉粉末构成的曲边三角形,II 类孔隙是由四颗铝粉粉末构成的曲边矩形,III 类孔隙是由五颗铝粉粉末构成的曲边五边形,IV 类孔隙是由超过五颗铝粉粉末构成的狭长状曲边多边形,V 类孔隙是由超过五颗铝粉粉末构成的宽矩曲边多边形。

2.2 孔隙理论模型的建立

为探究孔隙尺寸、孔隙数量、孔隙形状对截面中孔隙周长总和的影响,对截面上的孔隙特征参数进行统计,按照孔隙类型对计算结果进行筛分,为提高计算结果筛分的准确性,按照图2 中五类模型的划分方式建立单个孔隙的五类理论截面模型[21]。

由于烧结箔的铝粉原料粒径在一个有限的范围内呈正态分布,且从图2 系列样品的烧结箔粉层截面可以看到,构成同一孔隙的铝粉粒径均有差距。为了降低建模难度与计算难度,在建立孔隙的理想模型时采用铝粉中值粒径代替铝粉的实际粒径。由于粉末颗粒间有烧结颈的存在,根据一般规律,烧结颈的直径一般是粉末颗粒直径的30%,烧结颈外侧的曲率半径为粉末颗粒直径的16%[22]。建立的平面理论模型如图3。

图3(a)是由三颗铝粉构成的I 类孔隙理论模型,三颗铝粉的球心连线在同一平面内呈三角形,孔隙形状为曲边三角形;图3(b)是由四颗铝粉构成的II 类孔隙理论模型,四颗铝粉的球心连线在同一平面内呈矩形,孔隙形状为曲边矩形;图3(c)是由五颗铝粉构成的III 类孔隙理论模型,五颗铝粉的球心连线在同一平面内呈五边形,孔隙形状为曲边五边形;图3(d)是由六至八颗铝粉构成的IV 类孔隙理论模型,孔隙形状为狭长状曲边六边形,两端的尖角小于80°;图3(e)是由六至八颗铝粉构成的V 类孔隙理论模型,铝粉的球心连线在同一平面近似狭长状六边形,孔隙形状为狭长状曲边六边形,两端的尖角小于130°。

图3 孔隙理论模型示意图。(a) I 类;(b) II 类;(c) III 类;(d) IV 类;(e) V 类Fig.3 Schematic diagram of theoretical model.(a) Type I;(b) Type II;(c) Type III;(d) Type IV;(e) Type V

由图3 理论模型可知,假设平面上铝粉颗粒截面圆心是实际粉层结构中铝粉颗粒的球心,则图3 中的孔隙截面就是每个孔隙对应的立体结构中的最小孔截面。代入表1 中铝粉中值粒径计算图3 中五类理论模型孔隙模型相关参数,计算结果如表2。

表2 不同铝粉粒径的五类理论孔隙参数Tab.2 Five kinds of theoretical pore parameters with different aluminum powder particle sizes

3 结果与讨论

3.1 不同化成电压的系列样品的孔隙类型占比

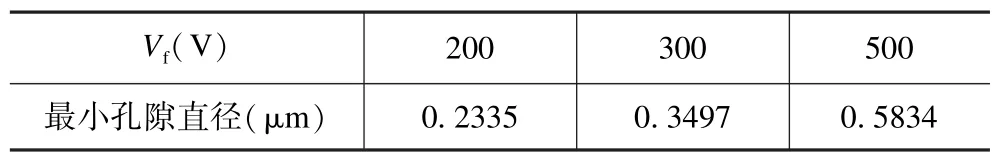

在化成时孔隙内壁产生氧化膜,孔隙的截面会逐渐球化并缩小,小尺寸的孔隙甚至会出现闭孔现象。腐蚀箔在不同化成电压下所需要的最小孔径值如表3所示。

表3 不同化成电压所需最小孔隙直径[23]Tab.3 Minimum pore diameters required for different formation voltage[23]

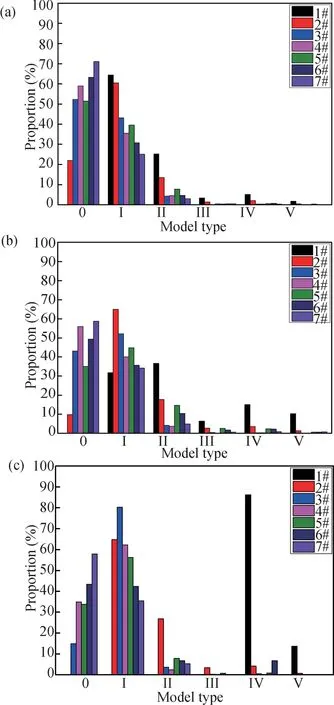

借助表3 中不同化成电压时最小孔隙直径对孔隙统计结果进行筛选,筛选后的不同化成电压下系列样品的五类孔隙类型占比如图4。

0 类孔隙是指孔隙直径大于化成电压所需最小孔隙直径但小于I 类模型的孔隙直径的孔隙。对于1#和2#样品,结合烧结箔粉层截面形貌(图2(a)~(b)),可以看到1#和2#烧结箔未化成截面上存在大量的铝粉间大面积结合情况,I 类孔隙与II 类孔隙较少,且随着化成电压升高,持续生成铝氧化膜引起堵塞的孔隙的占比增加。1#烧结箔经500 V 化成后(图4(c)),I类孔隙、II 类孔隙与III 类孔隙的占比为0%。

图4 五类理论孔隙占比。(a) 200 V 化成后;(b) 300 V 化成后;(c) 500 V 化成后Fig.4 Proportion of five theoretical pores under.(a)Formation voltage of 200 V;(b) Formation voltage of 300 V;(c) Formation voltage of 500 V

除由小粒径铝粉构成的1#和2#样品外,系列样品的五类孔隙占比随着组成孔隙的铝粉数目增多而降低。结合表3 可知,随着化成电压的上升,三个化成电压下所需的最小孔隙等效圆直径逐渐增大,无效孔隙的比例会逐渐增大,0 类孔隙占比逐渐下降。且孔隙表面氧化膜厚度与化成电压成正比,高的化成电压生成厚的氧化膜,导致较小的I 类模型与II 类模型占比降低,样品的比电容降低。

3.2 理论模型结果预测比电容变化

在粉层中单个孔隙表面积是孔径截面周长在孔隙长度方向上的积分,单个孔隙表面积S与孔径截面周长P关系如式(1)所示:

式中,L表示孔隙长度。

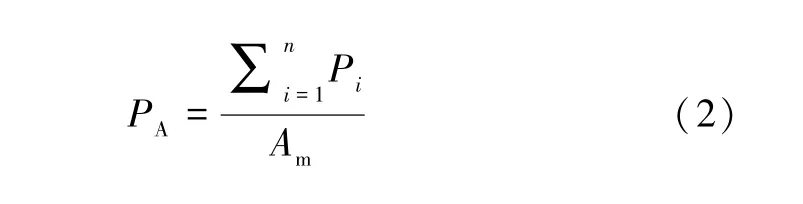

粉层中的孔隙表面积是所有单个孔隙周长积分的单孔面积的总和,从厚度方向来看,孔隙的表面积则是截面孔隙周长在厚度方向上的积分。但由于在进行孔隙统计时选取的截面统计范围不同,为了保证孔隙周长与孔隙表面积的相关性,引入单位面积孔隙周长PA,其计算方式如式(2)所示:

式中:Pi表示单个孔隙的周长;Am表示统计孔隙时的图像总面积。

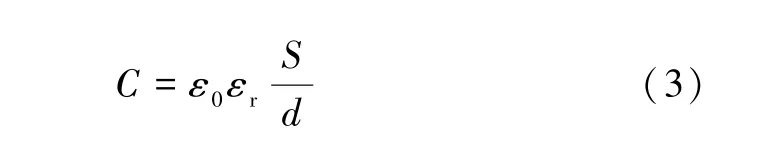

比电容计算公式如式(3)所示:

式中:ε0表示真空介电常数;εr表示铝的相对介电常数;d表示介电层的厚度。

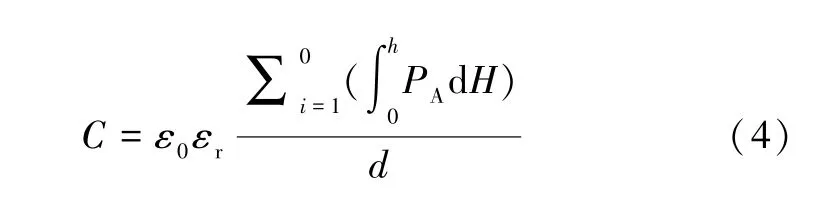

结合上述式(1)、式(2)、式(3)得到比电容与单位面积孔隙周长的关系:

式中,H表示粉层厚度。

从式(4)可以看出,在化成电压确定时,单位面积孔隙周长PA与烧结箔比电容呈正相关。通过不同化成电压系列样品的单位面积孔隙周长变化预测的比电容变化如图5。

图5 单位面积孔隙周长变化预测的比电容变化Fig.5 Specific capacitance variation predicted by pore perimeter variation per unit area

在不同化成电压下,相同粒径的系列样品单位面积孔隙周长预测的比电容随着化成电压的增大逐渐减小。在相同化成电压下,随着铝粉原料尺寸的增大,系列样品的单位面积孔隙周长预测的比电容均先增大后减小,且均是在3~4 μm 区域内取得最大值,出现这种趋势是因为随着粉末粒径的增加,单位面积内铝粉间隙的尺寸逐渐增大,单个孔隙的周长逐渐增大,但铝粉间隙的数目会不断降低,引起单位面积孔隙周长总和的降低。因此单位面积孔隙周长会在一个合适的粒径范围取得较大的值。

不同化成电压下单位面积孔隙周长预测的比电容取得最大值对应的铝粉粒径值DP如表4 所示。

表4 不同化成电压下的DP值Tab.4 DP values under different formation voltage

3.3 不同化成电压的系列样品测试比电容

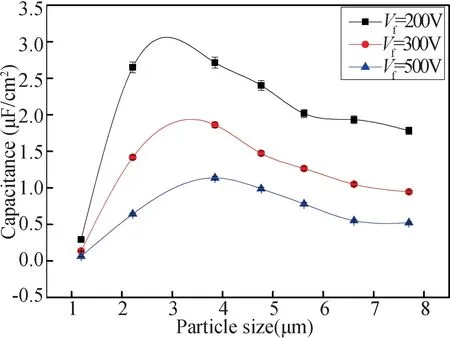

将在不同电压下化成的系列样品按照国标SJ/T 11140-2012 的相关规定测试比电容,测试结果如图6。

图6 实际测试烧结箔比电容变化Fig.6 Actual test of specific capacitance change of sintered foil

在不同化成电压下,相同粒径的系列样品其比电容随着化成电压的增大而减小,符合一般规律。在相同化成电压下,随着铝粉原料中值粒径的增大,系列样品的比电容先上升后下降,且均是在2~4 μm 区域内取得最大值。这与单位面积孔隙周长的变化预测的比电容变化规律基本一致。

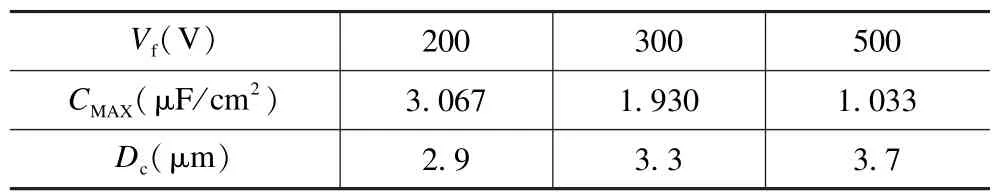

不同化成电压下烧结箔比电容取得最大值CMAX对应的铝粉粒径值Dc如表5。当Vf=200 V 时,在铝粉粒径Dc=2.9 μm 时比电容取得最大值3.067 μF/cm2;当Vf=300 V 时,在铝粉粒径Dc=3.3 μm 时比电容取得最大值1.930 μF/cm2;当Vf=500 V 时,在铝粉粒径Dc=3.7 μm 时比电容取得最大值1.033 μF/cm2。

表5 不同化成电压下的CMAX与Dc 值Tab.5 CMAX andDc values under different formation voltages

将不同化成电压下取得比电容最大值的实际铝粉粒径值与理论预测铝粉粒径值进行对比,按照预测值DP为标准,其偏差结果如表6。

表6 Dc 与DP的偏差Tab.6 Dc andDP deviation

三种不同化成电压下单位面积孔隙周长预测的比电容取得最大值对应的铝粉粒径值DP均大于不同化成电压下比电容取得最大值对应的铝粉粒径值Dc,偏差小于10%。随着化成电压的升高,Dc与DP的偏差逐渐降低。DP大于Dc是由于在对孔隙进行理论分型以及统计筛选时,去除的微小孔隙可能含有少量能够通过电解液的孔隙,使得单位面积孔隙周长预测的比电容最大值向后偏移。

4 结论

在粉末粒径与烧结箔电性能的相关性研究中,借助腐蚀箔最优孔径与五类单孔理论模型特征参数计算结果对粉层孔隙特征参数计算结果进行筛选与统计,用单位面积有效孔隙周长预测烧结箔比电容变化,与实际测试比电容的变化基本吻合。

综上所述,在相同化成电压下,随着铝粉粒径的增大,烧结箔比电容先增大后减小。200,300,500 V 化成电压下,烧结箔比电容分别在铝粉粒径为2.9,3.3,3.7 μm 时取得最大值,最大比电容分别为3.067,1.930,1.033 μF/cm2,较相同化成电压下传统腐蚀箔容量分别提升了13%,10%,21%,最佳铝粉粒径与理论模型预测值偏差小于10%。因此借助孔隙特征分型结果计算出的孔隙单位面积周长变化可以用来预测最佳铝粉粒径,有助于选择合适的铝粉粒径制备更高比电容的烧结箔,对实际生产中的铝粉原料选择具有指导意义。

本文研究对象是通过单一粒径分布铝粉制备的烧结箔,单一粒径铝粉制备烧结箔的比电容提升有限,接下来的深入研究考虑使用多个粒径分布的混合铝粉制备烧结箔样品,以进一步提高烧结箔的比电容。