7108铝合金汽车保险杠的性能研究

2022-06-14张富亮刘海燕陆宏韬

张富亮,徐 宁,王 宇,刘海燕,陆宏韬

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

目前汽车产业得到了高速发展,汽车保有量逐年增加,汽车所带来的交通安全问题也逐渐增多,汽车产品的安全质量越来越被重视。随着科技的进步发展,汽车的轻量化成为了趋势,使用铝合金制品替代原有汽车部件得到更广阔的应用,所以汽车铝合金保险杠的产品质量成为重中之重。我公司为顺应时代发展针对汽车保险杠的性能做出改进,提高了保险杠原有性能,为各客户及汽车驾乘用户安全提供了更好的保障。

1 试验材料与方法

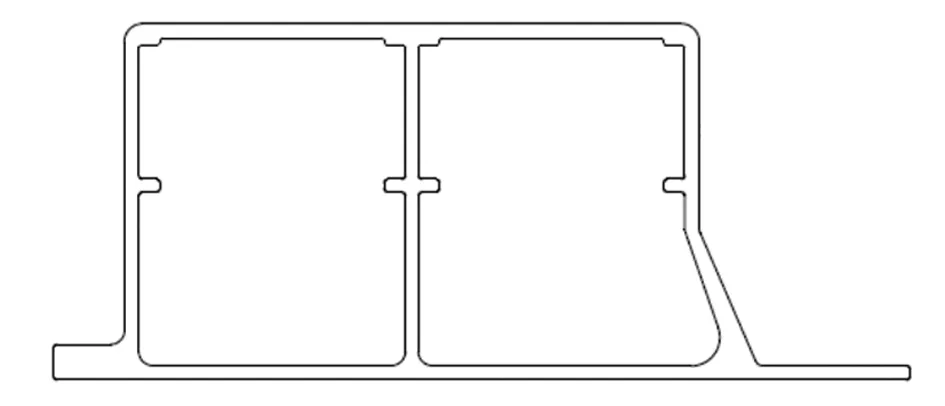

本文选用6005A合金及改进后的7108合金进行了性能对比,成分见表1,型材断面如图1所示。通过75 MN挤压机进行挤压、淬火、时效处理后得出优质性能的产品[1]。本试验分别通过力学性能,金相组织检测,晶间腐蚀分析手段对比分析两种合金的性能差异,从而论证用7108合金替代6005A合金汽车保险杠的可行性。

表1 合金化学成分(质量分数,%)Tab.1 Chemical composition (wt.%)

图1 型材断面图Fig.1 Profile section

2 试验结果及分析

2.1 铸锭金相组织检测分析

分别选取Φ151mm的6005A合金和7108合金铸锭,在铸锭直径1/4处进行金相研磨、抛光。使用低浓度混合酸进行腐蚀,最后利用蔡司AX10型显微镜对两个样品进行显微组织观察,如图2所示。其铸锭组织晶间未出现复熔共晶球,其晶间也未见加宽,两个样品铸锭未出现过烧。然后对两个样品进行氟硼酸溶液阳极覆膜试验,如图3所示。通过GB/T6394-2015比较法进行金相晶粒度评级,其中6005A合金铸锭晶粒度等级为5级,改进后的7108合金晶粒度等级为4级。由于6005A合金中添加了Mn和Cr合金,而Mn元素可以改善合金的铸态显微组织,减少枝状晶粒,起到细化晶粒作用;Cr元素在熔铸过程中与Al基体发生反应生成了Al7Cr化合物,在合金熔体凝固的过程中起到抑制形核的作用,起到了细化晶粒的作用,从而导致6005A的铸锭金相组织要比7108铸锭金相组织更细小些。但由于最终产品并未针对基体晶粒大小提出要求,所以为了控制成本,新改进的7108合金中减少了Mn和Cr合金元素含量,导致7108合金的晶粒比6005A合金的晶粒更大一些。

(a)6005A合金500倍金相组织 (b) 7108合金500倍金相组织图2 金相组织对比Fig.2 Metallographic structure comparison

(a)6005A合金晶粒度 (b) 7108合金晶粒度 图3 晶粒度对比Fig.3 Grain size contrast

2.2 挤压产品的金相组织检测分析

在挤压制品尾端选取两种合金金相试样,通过研磨、抛光后,使用氟硼酸水溶液进行阳极覆膜,然后利用蔡司AX10型显微镜对两种试样进行观察、测量,使用NFA 04-503面积法对再结晶粗晶层进行金相晶粒度评级。如图4所示,结果显示6005A合金型材的基体晶粒要比7108合金细小,其中6005A合金的再结晶粗晶层晶粒度等级为0.5级,7108合金再结晶粗晶层晶粒度等级为0级,二者相近。由于6005A合金中含有0.291%的Mn以及0.142%的Cr,而7108合金中只含有0.013%的Mn以及0.004%的Cr,Mn和Cr具有提高再结晶温度及抑制晶粒增长作用,Mn元素在热处理时效过程中铝锰会形成细小的弥散相颗粒Al12Mn3Si相,这种弥散相对再结晶起到了抑制作用[2,3]。同样Cr元素在冷却过程中形成结晶化合物以及还有部分溶解于基体中形成的过饱和固溶体,这有助于热处理过程中过饱和固溶体的分解,分解出来的弥散相有助于阻碍晶界的迁移以及位错的重新排列,起到了抑制变形晶粒再结晶及再结晶晶粒长大的作用[4]。所以导致具有较高Mn和Cr含量的6005A合金在挤压热处理时效后基体晶粒尺寸要小于7108合金基体晶粒尺寸。而再结晶粗晶层的形成是由于在挤压过程中在挤压力的作用下,使得晶粒间产生较大位向角度,大角度的基体位向有利于在再结晶过程中形核-晶粒长大从而形成较大的再结晶晶粒。通过控制7108合金的挤压工艺,使7108铝合金制品在挤压过程中产生较小的变形量,从而使该合金在后期热处理过程中再结晶晶粒长大较小,使最终产品得到了与6005A相近的再结晶粗晶层。

(a)6005A合金 (b)7108合金 图4 再结晶晶粒对比Fig. 4 Comparison of recrystallized grains

2.3 挤压产品的晶间腐蚀性能

分别选取两种挤压产品尾端试样进行试验,称量30g氯化钠到1000mL烧瓶中,然后加入去离子水到烧瓶的3/4处,摇晃烧瓶至盐充分融化,再滴入10mL 37%的盐酸溶液,最后室温下向烧瓶中加入去离子水至1000mL并充分混合。将表面处理干净的试样放入30℃恒温水浴环境的溶液中进行24h浸泡试验,把腐蚀完的试样冲洗干净烘干后进行金相抛光、研磨,然后利用低浓度混合酸进行腐蚀,最后使用蔡司显微镜进行观察。如图5所示,6005A型材的晶间腐蚀深度为0.219mm,7108合金型材的晶间腐蚀深度为0.077mm。晶间腐蚀是由于晶界间进行了电化学反应,使腐蚀沿着金属晶粒间的分界面向内部扩展。晶间腐蚀破坏晶粒间的结合,大大降低铝合金的力学性能。而6005A中Si与Mg形成强化相,且 Mg/Si<1.73,这导致合金中的Si元素过剩,过剩的Si与合金中的Cu元素组成了 Al-Mg-Si-Cu 系列,这是导致合金具有严重腐蚀倾向的原因。7108合金相比于6005A含铜量较少,降低晶界与晶内的电位差,晶间腐蚀倾向小可抑制延晶开裂的趋势,提高了合金的抗腐蚀性能。7108合金的晶间腐蚀深度明显低于6005A合金的腐蚀深度,7108合金的耐腐蚀性能要优于合6005A合金[5,6]。

(a)6005A晶间腐蚀 (b)7108晶间腐蚀图5 晶间腐蚀对比Fig. 5 Intergranular corrosion comparison

2.2 挤压产品力学性能分析

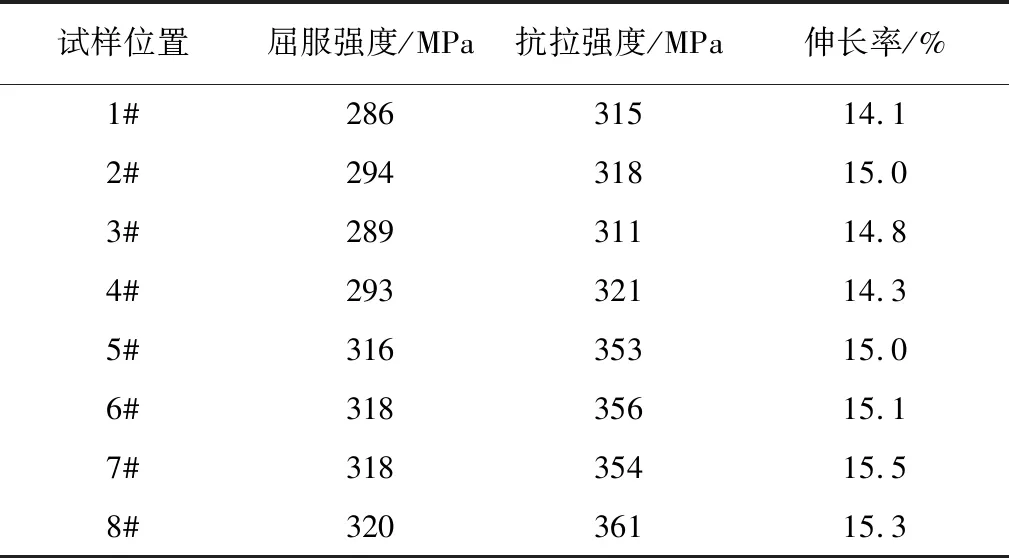

选取原6005A合金及改进后7108合金的挤压产品进行力学拉伸及折弯试验,试验分别选取4组材料,1#~4#为6005A合金试样,5#~8#为7108合金试样,力学拉伸试验结果见表2,力学折弯试验结果见表3。

表2 力学拉伸性能试验对比数据Tab.2 Comparison data of mechanical properties test

表3 力学折弯性能试验对比数据Tab.3 Comparison data of mechanical bending performance test

从表2可以看出,7108合金的性能明显高于6005A合金,6005A合金平均屈服强度为290.5MPa,抗拉强度为316.2MPa,7108合金平均屈服强度为318MPa,抗拉强度为356MPa,屈服强度性能提高9.47%,抗拉强度性能提高12.59%。从表3可以看出,改进后的7108合金折弯角度明显提高,材料可承受的最大弯曲力值也得到了提高,最大弯曲力值提高了21.32%。由于7108合金的Zn元素含量要高于6005A合金,Zn元素在合金中主要以MgZn2形式存在,合金中MgZn2相具有阻碍位错运动的作用,在热处理时效过程中从基体沉淀析出的MgZn2相起到了强化合金的作用,使得7108合金强度要好于6005A合金。由于此产品主要应用于汽车保险杠中,所以7108合金材料在碰撞过程中的强度要好于6005A材料,碰撞过程中可承受更大的弯曲角度及可承受更大的弯曲力值,对车辆及驾驶者能够起到更好的保护作用。

3 结论

(1)通过对制品进行力学分析得出,7108合金的力学拉伸性能及折弯性能都高于6005A合金。

(2)由于7108合金中Cu含量较少,降低了晶间腐蚀倾向,导致7108合金的耐腐蚀性能要好于6005A合金。

(3)6005A合金中可抑制晶粒增大的Mn和Cr元素多于7108合金,所以导致7108合金的基体晶粒尺寸大于6005A,但通过控制7108合金制品的挤压工艺最终使7108合金的再结晶粗晶层厚度和6005A合金相近。

由于客户对材料的基体晶粒度未做要求,只要求控制材料的再结晶粗晶层尺寸,所以7108合金可以取代原6005A合金应用于汽车保险杠中。7108合金能够使汽车保险杠的综合性能得到提高,能够更好保障行车人身的安全。