论现代铝箔轧机的设计特点

2022-06-14王怀玉

常 远,王怀玉

(中色科技股份有限公司,河南 洛阳 471039)

我国国家标准GB/T8005.1-2008中规定,厚度均一并等于或小于0.2mm,且成卷交货的 铝轧制产品称为铝箔。厚度0.1mm~0.2mm的铝箔称为无零箔;0.01mm≤厚度<0.1mm称为单零箔;厚度<0.01mm称为双零箔。铝箔具有质轻、密闭和包覆性好等一系列优点,故在国民经济许多部门及人们日常生活中得到广泛应用,目前它主要用于包装、交通运输和建筑三大领域。以厚度来分,双零箔主要用于香烟包装,单零箔主要用于装饰、软包装和药品,无零箔主要用于空调、电子和汽车。

1 现代铝箔轧制的特点

现代铝箔轧制的特点是更快、更宽、更薄,轧制铝箔产品质量更高。

(1)轧制速度更快。随着生产率的提升,铝箔轧制的速度越来越快。目前世界上铝箔轧机最高设计速度已达2500m/min,但并不是速度越快越好。因为随着速度的提高,轧机机械刚度、强度与自动化控制要求更高,轧机震动等问题也会突显。目前国产铝箔粗中轧机最高设计速度一般为1500m/min,精轧机设计速度不超过1200m/min。

(2)轧制宽度更宽。目前工作辊宽度已由最初不到600mm,提高到1400mm~2150mm。目前国内工作辊辊面宽度最大为2250mm,可轧铝箔宽度1920mm,而世界上最宽的铝箔轧机可轧铝箔宽度为2150mm。

(3)轧制厚度更薄。铝箔可轧制的最小厚度是衡量铝箔生产技术和质量水平的重要标志之一。铝箔越薄可使用面积越大,目前大量使用的双张铝箔厚度是6.0μm ~6.5μm,而世界上最薄的铝箔已达4μm,我国已有厂家能批量生产4.5μm的铝箔。

(4)轧制铝箔产品质量更高。铝箔产品质量通常包括成品率、厚度偏差、针孔数、断带次数等,其发展趋势见表1[1]。

表1 铝箔产品质量一览表Tab.1 Aluminum foil products quality list

2 现代铝箔轧机基本组成

铝箔轧机是生产铝箔产品的主要设备,现代铝箔轧机基本组成如图1所示。

3 现代铝箔轧机的设计特点

为适应现代铝箔轧制的生产特点,现代铝箔轧机在设计上有一些新的设计特点。

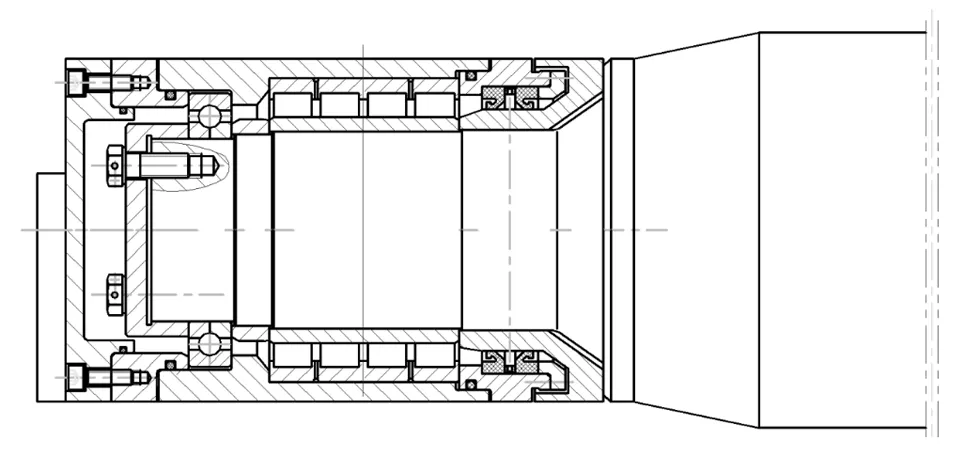

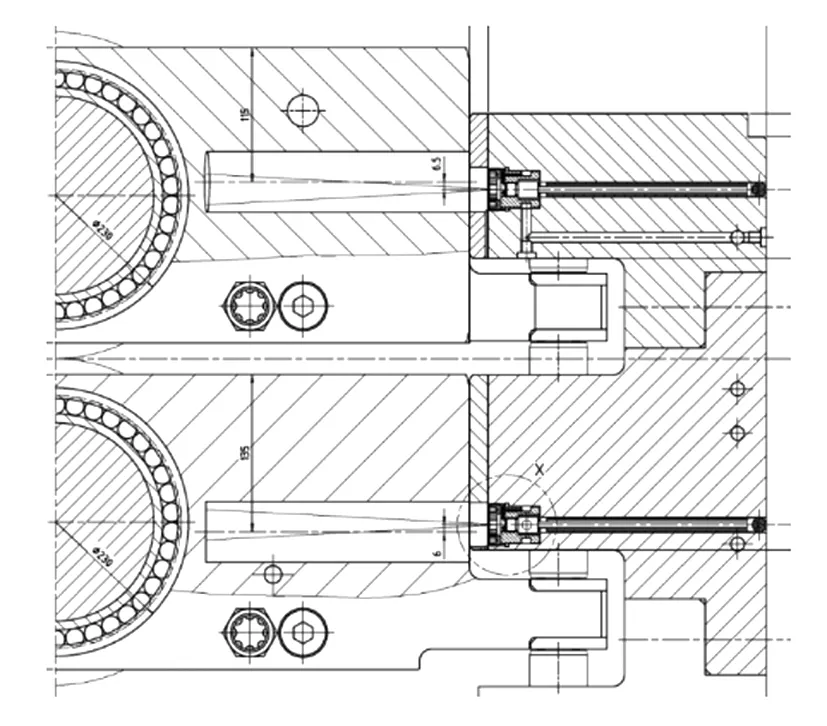

(1)辊系轴承的配置。传统工作辊辊系轴承配置多为四列圆柱滚子轴承+四点接触球轴承(QJ),如图2所示。其中四列圆柱滚子轴承承受径向力,四点接触球轴承承受轴向力。四点接触球轴承是一种分离型轴承,可承受双向轴向载荷,其内、外圈滚道是桃形截面,当无轴向载荷时,钢球和套圈呈现为四点接触。当有轴向载荷作用时,钢球和套圈就成了两点接触。四点接触球轴承最大的优点是占用空间比较小,但由于额定载荷较小,同时在轧机产生较大轴向力时,推力轴承经常发生烧损[2]。

图2 止推轴承为四点接触球轴承Fig.2 Thrust bearing with four-point contact ball

现代铝箔轧机工作辊辊系设计多采用四列圆柱滚子轴承+双列角接触球轴承(DB),如图3所示。双列角接触球轴承配置形式分为背靠背配置(DB)和面对面(DF)配置。背靠背配置(DB)安装时,力作用点跨距较大,故悬臂端刚性较大,当轴受热伸长时,轴承游隙增大,轴承不容易卡死破坏。面对面DF安装时,结构简单、拆装方便,当轴受热伸长时,轴承游隙减小,容易造成轴承卡死烧损。现代铝箔轧机工作辊轴承一般采用背靠背配置(DB)。

图3 止推轴承为双列角接触球轴承Fig.3 Thrust bearing with double-column angle contact ball

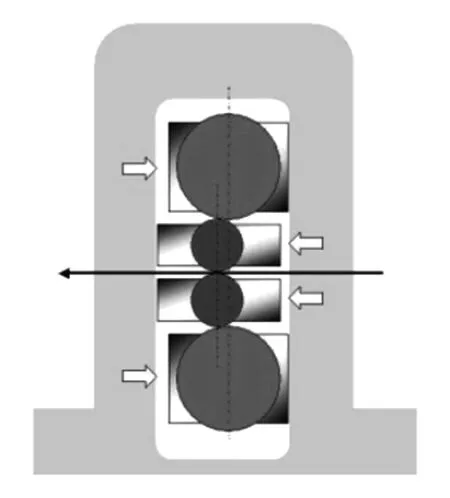

(2)辊系稳定系统。现代铝箔轧机多配置了辊系稳定系统(图4),即在弯辊块中增加了一组油缸把工作辊轴承座向出口方向压紧,同时在轧机牌坊内增加了一组油缸把支承辊轴承座向入口方向压紧。这样做避免了辊系交叉,减小了轧辊轴向力,有效减少了工作辊止推轴承的烧损。

图4 辊系稳定系统Fig.4 Roller stabilization system

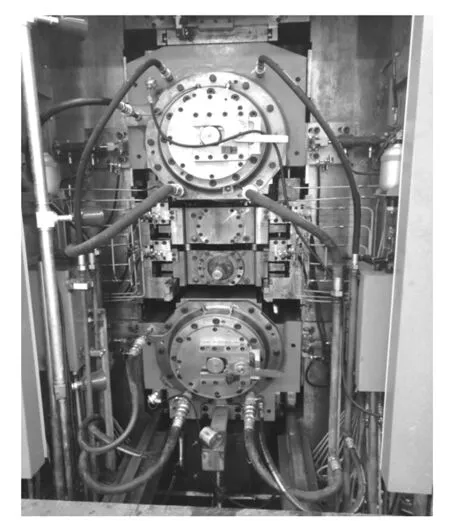

(3)辊系的润滑。传统辊系润滑多为油气润滑,油气的泄露会污染轧制油,使轧制油粘度变高,残留在卷材上的轧制油经过退火处理后不会完全消除,会产生退火油斑。现代铝箔轧机工作辊轴承采用油池润滑,支承辊轴承采用稀油循环润滑,既满足高速轴承润滑需求,又减少了轧制油污染(图5)。

图5 辊系的润滑Fig.5 Lubrication of roller system

(4)工作辊轴承测温。传统工作辊轴承测温多为热电阻形式,每次换辊时需要插拔热电阻,比较麻烦。现代铝箔轧机通常在弯辊块中设计有红外测温装置,每次换辊避免插拔热电阻,提高了换辊效率(图6)。

图6 工作辊轴承测温Fig.6 Temperature measurement of work roll bearing

(5)轧机驱动。传统铝箔轧机的驱动多为直流电机驱动,现代铝箔轧机越来越多采用交流变频电机驱动[3]。与直流传动相比,交流变频传动具有调速范围广,动态响应快,电机维护成本低,速度力矩控制精度高,不会对电网产生高次谐波干扰等特点。随着近年来变频技术的不断发展,装置成本的降低,交流变频传动已大量应用在铝箔轧机传动系统中。

(6)来料存放装置。现代铝箔生产来料种类多样化。铝箔坯料既有钢套筒又有纸套筒,且套筒长度有变化,因此入侧卷材存放装置也分别具有能够托套筒(钢套筒坯料来料)功能,托卷功能(纸套筒坯料来料)。而且托套筒功能要求托座位置可调,以适应不同长度钢套筒。

(7)入侧运卷装置。同样的原因入侧运卷装置要求既能运送钢套筒坯料(托套筒),又能运送纸套筒坯料(托卷),而且小车行走可以通过编码器实现自动定位。

(8)入侧开卷机。入侧开卷机锥头多为台阶式可涨缩锥头,既能满足钢套筒又能满足纸套筒开卷,同时台阶式结构可以分别满足内径505mm和内径605mm的钢套筒开卷。

(9)入侧导辊的润滑。入侧装置导辊分别有升降偏导辊,夹送辊和三个张紧辊,为满足高速轧制同时避免泄露污染轧制油,这些导辊轴承的润滑均为轧制油润滑。

(10)气浮送料装置。为提高生产效率减少辅助时间,分别在入侧装置和出侧装置中设置了气浮送料装置,要求气量可调以满足不同厚度带材,另外要求有排油阀,使轧制过程中涌入气腔的轧制油及时排出

(11)清辊器。清辊器材质为聚氨酯,气缸压力可调既能满足除油效果,又不伤辊面;辊擦表面为毛毡+百洁布,且沿轧辊轴向可窜动

(12)轧制线调整装置。轧制线调整装置传统多为斜楔式,斜楔之间时间长了容易粘连、磨损。现代铝箔轧机多采用油马达驱动谐波减速器,谐波减速器驱动丝杆升降机构,机构内有油缸可实现上支承辊平衡功能。谐波减速器具有精度高,效率高,冲击小,噪音低,体积小,重量轻等特点,广泛应用于电子、航天航空、机器人等行业。

(13)排烟罩。现代铝箔轧机多采用节能型排烟罩,如图7所示。

图7 节能型排烟罩Fig.7 Energy-saving exhaust hood

其主要特点是在排烟罩内部专门配置有排烟管道,直接连接抽风管道,减少了无效空气流动,提高排烟效果,可减小排烟风量1/3以上。排烟罩整体可吊走,方便维修。下方有固定支架,照明灯具、CO2喷头等可装在其上。传动侧和操作侧应有活动立墙,用于防止烟雾扩散,其中操作侧立墙透明可视。

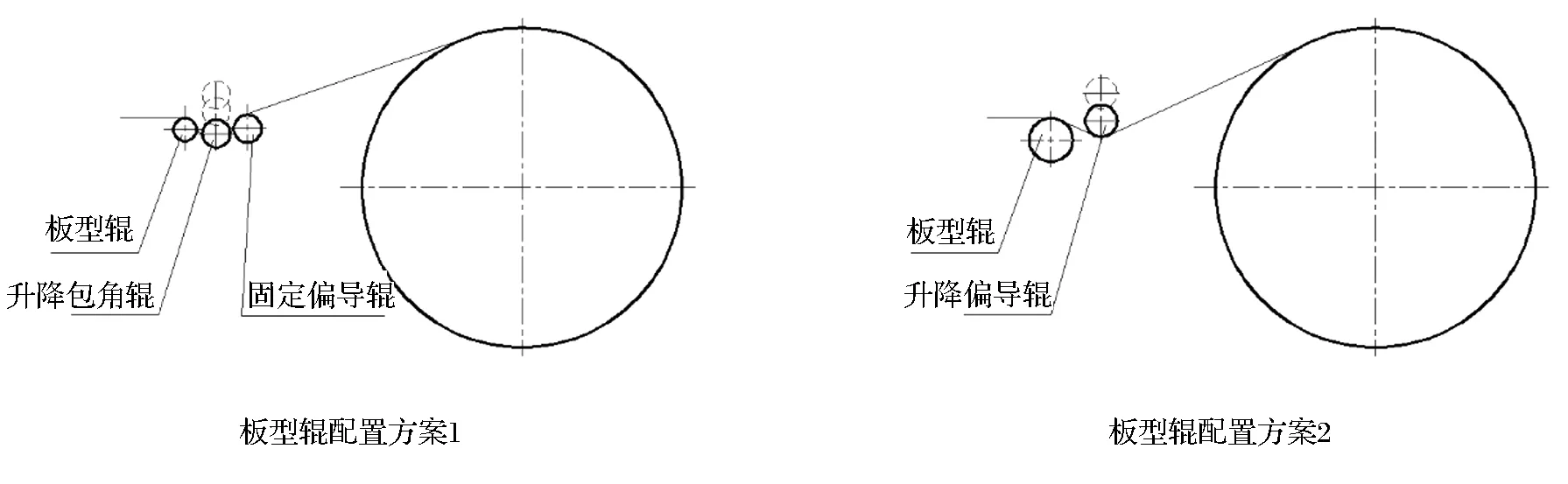

(14)板型辊配置形式。现代铝箔轧机都配置有板型辊。板型辊配置形式有两种,如图8所示。方案1由板型辊+升降包角辊+固定偏导辊形式,多用于空气轴承式板型辊,多用于铝箔精轧机;优点是包角辊包角角度不变,缺点是多了一个辊子,增加了带材擦划伤的机率。方案2由板型辊+升降偏导辊形式,多用于压电式(或压磁式)板型辊,多用于铝箔粗轧机;优点是减少了一个辊子,减少了带材擦划伤的机率,缺点是偏导辊的包角角度是变化的。

图8 板型辊的配置形式Fig.8 Configuration of plate roller

(15)VC辊的应用。近年来市场对铝箔产品的板形精度要求越来越高,同时铝箔轧机也不断向宽幅发展,这就使得压延过程中铝箔的板形越来越难控制。由于负辊缝轧制的原因,轧辊倾斜和液压弯辊对板形的控制作用已不明显。这个时候虽然通过轧辊冷却控制轧辊热凸度可减小前两种控制所剩余的板形局部偏差,但响应速度慢,控制效果也随厚度减薄而减弱。为解决这一问题,可变凸度辊(VC辊)逐步被引入作为支承辊使用,用于消除板形抛物线部分偏差,大幅提高了板形质量。其工作原理是通过液压伺服控制将高压液压油经旋转接头送入膨胀的流体室以胀开轴套,在辊身全长形成均匀的机械凸度来补偿轧辊在工作时产生的挠度。其特点是响应速度快,改善板型明显(尤其是窄料轧制时),提高成品率,减少断带发生,减少热辊时间[4];缺点是一次性投资较大。

4 结语

装备设计应满足生产要求。现代铝箔生产呈现出了新的特点,也对铝箔轧机设计提出了新要求。铝箔轧机在设计时应不断改进,提高设备生产率,满足铝箔生产的使用要求。