热处理制度对6060铝合金拉伸性能的影响

2022-06-14李恩波

李恩波

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金材料通常被制作成各种结构件和零部件后,都是受一定外力形式下服役的,所以力学拉伸性能是检验合金性能的重要指标之一,而合金成分和热处理制度是影响其拉伸性能的两个重要因素[1,2]。6060铝合金属于Al-Mg-Si系铝合金,具有较好的抗冲击性,优异的抗腐蚀性能,中等强度的力学性能和优良的冷加工性,且挤压制品能够获得较高的表面光洁度,被广泛应用在汽车领域、建筑工业和交通行业中[3-5]。

浦俭英[6]等研究了不同挤压工艺和热处理工艺对汽车用6060吸能盒型材压溃性能的影响;佟明明[7]等研究了在挤压工艺不变的条件下,通过调整时效制度可以改变6060铝合金管材的折弯性能,但专门针对6060铝合金拉伸性能的研究较少。因此本文以汽车连接板用6060铝合金型材为研究对象,通过适当的挤压工艺来保证挤压出口温度后,采取不同的停放时间和时效制度来研究合金力学性能的变化规律,以期为汽车用铝合金型材的工艺研究提供参考依据。

1 试验材料

1.1 合金铸锭

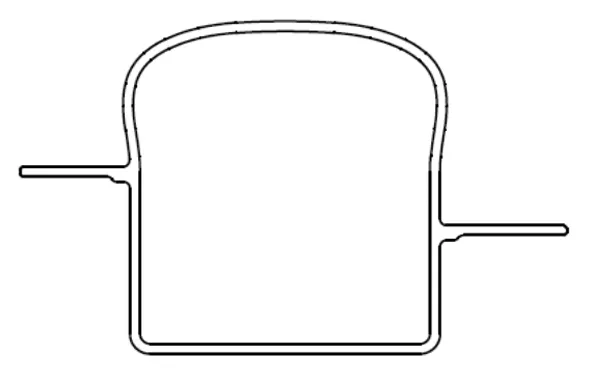

试验材料选用本公司采用半连续铸造法生产的6060铝合金铸棒,直径为254 mm,其化学成分见表1。经560℃×8h均匀化处理,采用2750 T卧式挤压机进行挤压生产,挤压工艺流程为,铸棒加热、挤压筒加热、模具加热—挤压—在线淬火—拉伸矫直—定尺锯切—人工时效—验收—交货。6060铝合金连接板挤压制品的断面如图1所示。

表1 6060铝合金铸棒的化学成分(质量分数,%)Tab.1 Chemical composition of 6060 aluminum alloy casting rod (wt.%)

图1 6060合金连接板挤压断面图Fig.1 Extrusion section of 6060 alloy connecting plate

1.2 挤压工艺

在线淬火时,铸锭的加热温度和淬火冷却速度是控制淬火效果的主要因素。一般在保证组织不发生过烧的前提下,应尽量提高淬火温度。变形温度越高,强化元素溶解的越充分,淬火时效后合金的力学性能就越高。但实际生产中,铸锭加热温度过高后,对挤压后产品表面质量的影响较大,且挤压过程中铸锭变形所产生的热量也会使铸锭温度升高,因此合理选择铸锭加热温度和挤压速度对于铝合金挤压型材尤为重要。对于该6060合金连接板,其在挤压出口温度保证≥510℃时,即可满足固溶效果;具体挤压参数为,模具加热温度500℃±10℃,铸锭加热温度490℃±10℃,挤压筒温度450℃±10℃,挤压系数41.9,挤压速度5.5m/min ~6.0m/min,残料厚度30mm,在线风冷,拉伸变形率0.5%~1.5%。

淬火必须确保过饱和固溶体不分解,防止固溶度程度的减小,降低淬火时效后的合金力学性能。淬火冷却速度过低,难以抑制过饱和固溶体的脱溶过程,降低淬火时效后的合金力学性能;淬火冷却速度过快,又会导致淬火应力,使得挤压型材变形。6060合金的淬火对冷却速度敏感性较低,最小冷却速度为38℃/min,可使用在线风淬,降低生产成本。

2 试验结果及分析

2.1 化学成分分析

化学成分的控制是比较复杂的,合金成分配比决定了合金的最终性能。该6060合金挤压型材使用的圆铸锭中,添加的核心元素为Mg和Si元素,在实际生产中,通常使Mg和Si元素质量比小于1.73,Si含量过剩的。合金中的Si通常先生成AlFeSi化合物,余下的Si再生成Mg2Si化合物,过剩的Si由于在铝基中的溶解度非常低,易在晶界发生偏聚而粗大硬脆相,常控制过量Si不多于0.2%。Mg2Si的Mg和Si质量比为Mg∶Si=(2×24.3)/28.1=1.73,(24.3为镁的原子量;28.1为硅的原子量),故合金中Mg2Si的含量为0.68%,过剩的Si量约为0.18%。研究[8]表明,Mg含量比Si含量小于1.73时,随Si含量的增加,时效析出的第二相密度增大,强化相数量多且细小均匀的分布在铝基里,提高合金的力学拉伸强度性能。生产中可以适当降低Mg的含量,提高过剩Si的含量,以补充Mg含量降低造成的强度降低。

2.2 停放时间对力学性能的影响

挤压型材在淬火后,还要进行牵引、中断、拉伸校直、定尺锯切等一系列生产流程,所以型材不可避免的要经过一段停放时间,才在时效炉内进行人工时效。这段时间对合金综合力学性能、耐腐蚀性能等的影响称为“停放效应”[9]。

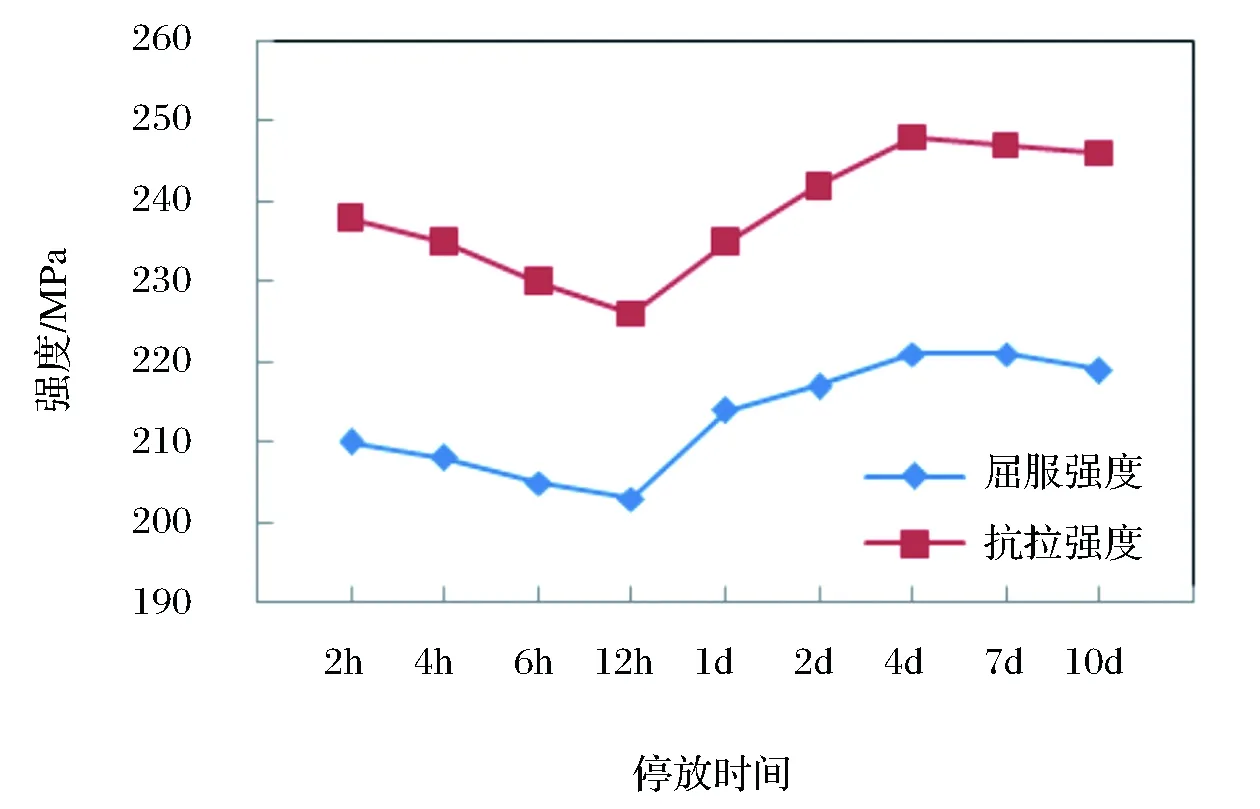

为研究停放效应对6060合金连接板力学性能的影响,将同一批次的型材分别在室温下停放2h、4h、6h、12h、1d、2d、4d、7d和10d,然后在时效炉内进行人工时效175℃×8h,在型材头尾两端200mm处切取力学拉伸试样,采用日本岛津公司的AG-X 100 KN电子万能试验机进行拉伸试验,测得的平均屈服强度合抗拉强度结果如图2所示。

图2 不同停放时间对6060合金的强度影响Fig.2 Effect of different parking time on the strength of 6060 alloy

从图2中可知,6060合金型材在停放2h后,测得的合金抗拉强度约为238MPa,屈服强度约为210MPa;但当型材停放时间为2h~12h时,6060合金的力学性能出现了缓慢下降,约在12h时达到了性能的最低值,合金抗拉强度约为226MPa,屈服强度约为203MPa,此时强度比停放2h时下降了约4%~5%;停放时间为12h~10d时,合金强度出现了明显的提升趋势,然后趋于稳定状态,约在4d时,合金的强度达到了最大值,抗拉强度约为248MPa,屈服强度约为221MPa,抗拉强度和屈服强度均比停放2h时的性能提高了10MPa多。

普遍认为,停放效应对合金拉伸性的影响与停放时产生的GP区溶解有关。研究[10-12]表明,合金经在线淬火后,形成了溶质原子和空位的双重过饱和固溶体,停放期间发生了自然时效作用。停放时间较短(2h~12h)时,形成GP区核心的尺寸较小,在人工时效时,核心尺寸小于临界尺寸时将重新溶入固溶体中,形核率降低,导致时效后强化相组织也较粗大,同时也破坏了强化相在基体中均匀分布降低了人工时效强化的效果。而停放时间12h~4d时,随着大于临界尺寸的核心增多,从而提高合金晶内强化相的数量,因此合适的室温停放时间可以有效提高合金的拉伸性能。当室温停放时间超过4d后,溶质原子偏聚已基本完成,延长停放时间对拉伸性能并无太大影响。

2.3 时效制度对力学性能的影响

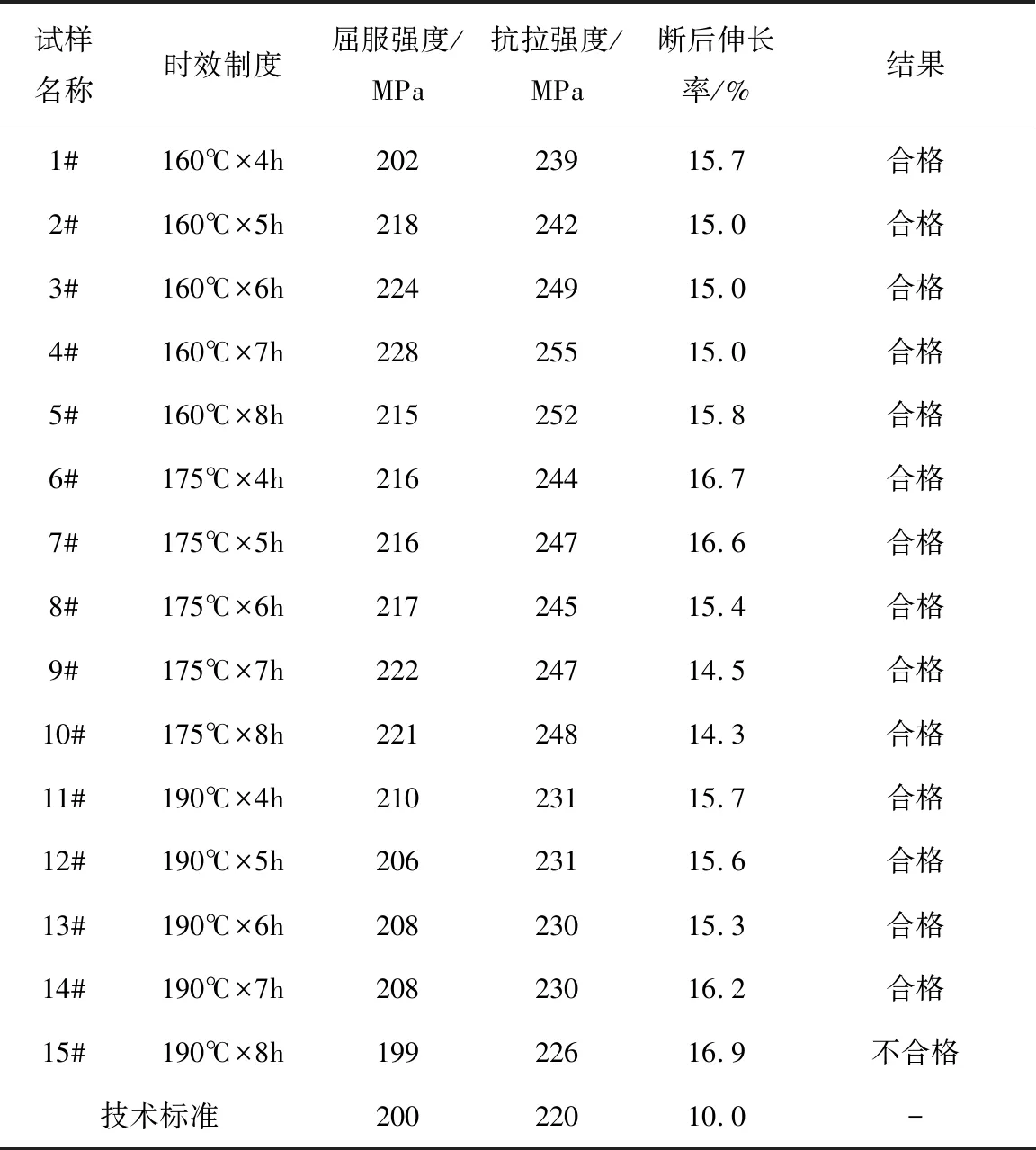

对于Al-Mg-Si系合金来说,人工时效强化效果要比自然时效强化效果好,所以一般都采用人工时效。由于挤压制品的化学成分不同,制品外形尺寸的差异,使得不同型材有着不同的最佳时效制度。下面来研究不同时效制度下6060铝合金连接板的力学性能变化。合金在停放96h(4d)后,在时效炉内进行人工时效,时效温度选取了160℃、175℃、190℃三个温度,不同的时效温度对应着不同的时效时间。然后切取拉伸试样进行拉伸试验,研究了不同时效制度对6060合金连接板拉伸性能的影响,其具体的时效制度和对应的试验拉伸结果见表3。

由表3可以看出,6060合金连接板在时效温度为160℃、175℃时,合金的抗拉强度和屈服强度随着时效时间(4h~8h)的延长而逐渐增加,后趋于稳定状态。在时效制度为160℃×7h时,合金的强度达到了最高值,抗拉强度为255MPa,屈服强度为228MPa,相比与时效制度为175℃×8h时的抗拉强度和屈服强度都提高了3%左右,而在时效温度为190℃时,合金的强度随着时效时间的增加而缓慢下降。

表3 6060铝合金不同时效制度对应的试验拉伸结果Tab.3 Tensile results of 6060 aluminum alloy under different aging systems

一般认为Al-Mg-Si系合金的人工时效脱溶序列为,Si原子团聚—GP区—针状Mg2Si非平衡相(β″相)—棒状Mg2Si非平衡相(β′相)—片状平衡Mg2Si平衡相(β相)。时效初期,Mg和Si原子在铝基聚集,形成GP区,GP区与基体保持共格关系,在共格边界附近产生弹性应变,使铝晶格产生畸变阻碍了位错的运动,从而提高了合金的强度[13]。随着时效时间的延长,Mg和Si原子进一步富集,并趋于有序化,迅速长成针状即为β″相,β″相同样与基体保持着共格关系,由于β″相的尺寸比GP区的大,产生的畸变程度也增加了,此时合金的强度也提高了。随着时效过程的进一步发展,Mg和Si原子继续富集,形成半共格的β′过渡相,其周围基体的弹性应变有所减轻,但此时强化相的尺寸也相应有所增加,强化相与基体保持共格关系或半共格关系,此时合金获得最大的强度。随着时效时间的进一步延长,强化相也逐渐从基体中分离出来,失去了共格关系或半共格关系时产生的大量晶格畸变,虽然单个强化相尺寸增大,形成质地坚硬的β相质点,但由于数量少,基体中分布的密度减少,对位错运动的阻碍作用同时也降低,合金强度相应的出现下降的趋势。

3 结论

(1)一定的挤压工艺条件下,随着停放时间的增加,6060铝合金连接板的拉伸强度先呈缓慢下降趋势,在停放12h时,合金的性能最低,12h后合金强度明显提升,约在4d时合金强度达到最大值,随后性能趋于稳定。

(2)时效制度为160℃×7h,合金的性能最佳,抗拉强度为255MPa,屈服强度为228MPa,断后伸长率为15.0%,相比于时效制度175℃×8h时性能提高了约3%左右。

综上所述,在批量挤压生产汽车用6060铝合金连接板时,建议淬火后合金停放时间大于96h后再进行人工时效,时效制度为160℃×7h。