丁烷催化脱氢反应催化剂制备与评价试验

2022-06-13景媛媛董炳利

景媛媛,董炳利

(中国石油兰州化工研究中心,甘肃 兰州 730060)

炼油厂催化裂化装置副产大量的丁烷(包括正丁烷和异丁烷),除部分正丁烷用作乙烯裂解原料、部分异丁烷用作烷基化原料外,其余大多作为民用燃料被烧掉,造成巨大浪费。丁烷经催化脱氢转化为丁烯,用作炼化企业的基本原料,提高了丁烷资源的有效利用率,获得较好的经济效益。丁烯是重要炼油化工基本原料,需求量以每年6.4%的速度递增,丁烯的产量远不能满足市场需求。丁烷催化脱氢[1-10]过程按原料分,包括正丁烷脱氢与异丁烷脱氢,两个过程使用的催化剂体系相同,脱氢反应工艺相同,催化剂反应活性也相近。丁烷催化脱氢是一个吸热反应,受热力学平衡控制,反应温度高,反应过程易积炭,但相关研究很深入,已形成工业应用技术,建成多套工业生产装置。

本文通过催化剂的复配筛选形成M1-M2-Cr2O3/Al2O3的三元催化体系,优选相关功能助剂,提高催化剂的活性和稳定性,采用浸渍法制备三元高效Cr系催化剂,并对其催化性能进行评价。

1 试验部分

1.1 丁烷脱氢反应机理

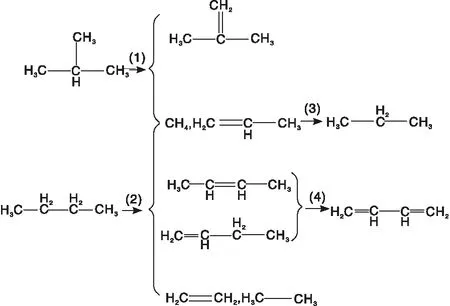

丁烷脱氢反应是强吸热反应,丁烷催化脱氢反应主要生成碳四烯烃,且高温、低压有利于平衡向碳四烯烃转移,反应在高温下进行时,其脱氢反应还伴随着生产碳四以下烯烃和结焦等各种副反应[2,11],反应网络见图1所示。

图1 丁烷脱氢反应网络Figure 1 The butane dehydrogenation reaction network

通过图1反应网络可知,异丁烷脱氢存在的副反应主要是生成丙烯和甲烷,而正丁烷脱氢存在的副反应主要生产丙烯、乙烯、乙烷和甲烷。

1.2 催化剂制备

通过催化剂复配筛选形成了M1-M2- Cr2O3/Al2O3的三元催化体系,优选相关功能助剂,提高催化剂的活性和稳定性,确定浸渍法为最优脱氢催化剂的合成制备方法,制备三元高效Cr系催化剂。催化剂为Cr2O3/Al2O3,其中Cr2O3质量分数为5%~15%,Al2O3质量分数为75%~85%,助剂质量分数为0.1%~10%。采用合适配比的铝、铬及助剂的硝酸盐溶于一定量的去离子水中,加入载体,在(60~90) ℃缓慢烘干,然后经干燥、预分解、焙烧,得到催化剂。催化剂呈微球形,颗粒直径小于0.1 mm,密度小于2 000 kg·m-3,具有良好的流化特性,能抗烯烃和含氧化合物,但不抗重金属。将确定配方及合成方法制备的催化剂定为L-1。

1.3 微反评价

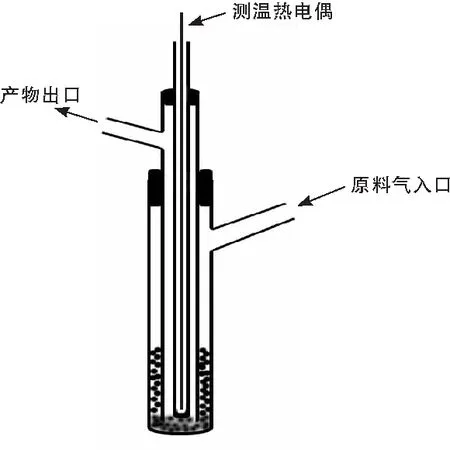

固定床多相反应评价装置流程见图2。反应器是自制的石英反应管反应器,内径约为10 mm,其示意图见3。装填催化剂后,在20 mL·min-1的N2气氛下升温到反应温度。然后停止通N2,反应原料(C4H10及设定稀释气)通过质量流量计(Brooks,Model 5850E)计量后进行混合,经过400 ℃预热后直接通入反应器。反应温度由置于反应管中心的热电偶进行测量。

图2 固定床微反装置流程Figure 2 The fixed bed microreactor

图3 反应管示意图Figure 3 Schematic diagram of the reaction tube

反应产物采用气相色谱(PerkinElmerAutosystem XL,FID检测器)在线监测,选用PLOT Al2O3/S 石英毛细管色谱柱分析所得产物。

催化剂再生:反应结束后,通N2吹扫去除体系内残留的有机气体,然后以10 ℃·min-1的升温速率升至(650~700) ℃,停止通N2,切换为流速20 mL·min-1空气,可见反应管内温度上升。约(10~20) min后,体系内温度趋于稳定,催化剂表面积炭已氧化完全。切换通N2,降温至反应温度,继续反应,再生结束。

2 结果与讨论

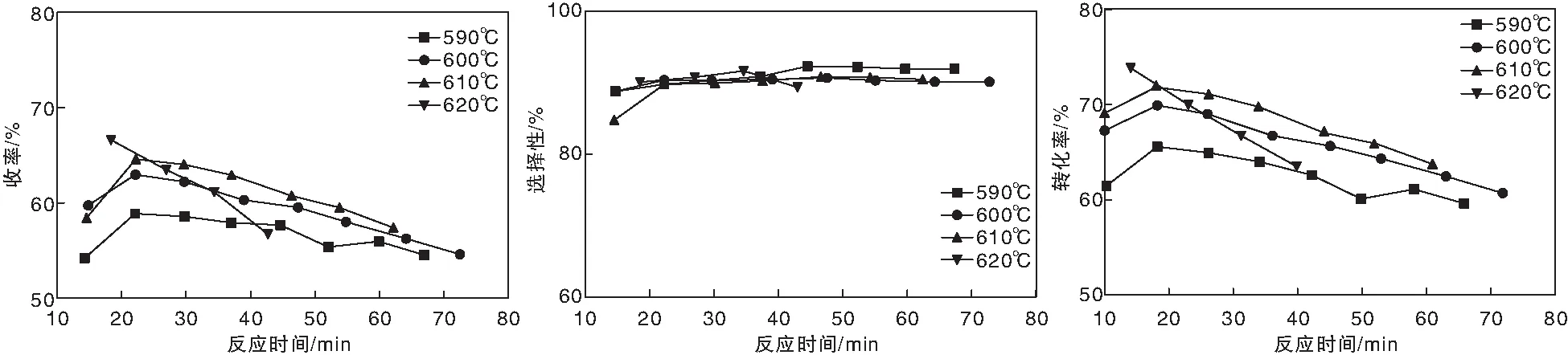

2.1 反应温度

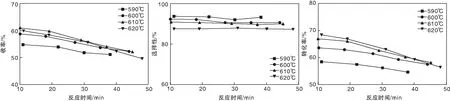

使用纯异丁烷作为反应原料,考察空速为750 h-1条件下,L-1催化剂在不同反应温度下的催化性能,结果见图4。由图4可知,催化活性随反应温度上升略有提高,选择性保持一致,但失活速度加快。由于该催化剂在反应温度超过620 ℃后,积炭失活速率大大加快。综合考虑,确定反应温度为590 ℃,反应在1 h内,异丁烷转化率为60%~69%,选择性为90%~95%,异丁烯收率为59%~66%。

图4 不同反应温度下异丁烷催化脱氢催化性能(750 h-1)Figure 4 The catalytic performance for isobutane dehydrogenation at different temperature(750 h-1)

图5是在较高空速(1 300 h-1)下L-1催化剂的催化性能。由图5可见,空速上升,转化率下降,选择性上升,收率下降很小。由于空速提高,处理物料的量也大幅升高,催化剂失活速率提高。590 ℃下,1 h内异丁烷转化率为58%~62%、选择性为93%~95%、异丁烯收率为55%~59%,表明该催化剂在高空速下仍然具有相当突出的表现,有助于工业装置的设计与改进,降低工业装置运行成本。

图5 不同温度下异丁烷催化脱氢催化性能(1 300 h-1)Figure 5 The catalytic performance for isobutane dehydrogenation at different temperature(1 300 h-1)

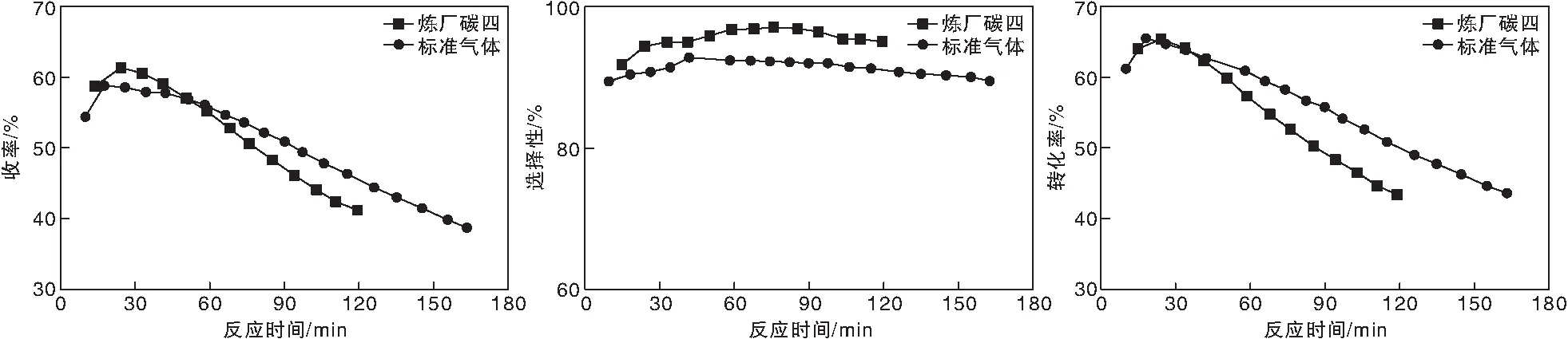

2.2 反应原料

以兰州石化炼油厂碳四作为反应原料,与纯异丁烷(标准气体)为原料的反应性能进行对比。在反应温度590 ℃、空速为750 h-1条件下,L-1催化剂在两种不同反应原料下的催化性能如图6所示。由图6可见,当使用炼油厂碳四时,起始转化率大致相同,选择性有较明显的上升,而催化剂的失活则相对纯异丁烷有所加快。正丁烷脱氢产生直链烯烃,尤其是丁二烯,容易在反应条件下聚合及芳构化,导致积炭产生。总体而言,除失活速率加快外,催化剂在两种原料中的丁烯收率变化有限。以炼油厂碳四为原料,1 h内转化率60%~69%、选择性90%~95%、收率为59%~66%,表明研发的L-1催化剂适用于工业原料。

图6 不同原料下丁烷催化脱氢性能(590 ℃,750 h-1)Figure 6 Butane dehydrogenation using different feedstocks(590℃,750 h-1)

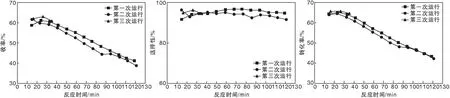

2.3 催化剂再生性能

丁烷催化脱氢催化剂另一个关键因素是催化剂的稳定性,主要是积炭速率与再生性能。试验考察催化剂的稳定性性能,在反应温度590 ℃、进料空速750 h-1条件下,采用炼油厂碳四为原料时,再生催化剂的试验结果如图7所示。

图7 L-1催化剂的再生性能Figure 7 Regeneration performance of L-1 catalyst

由图7可以看出,反应在1 h内,丁烷转化率约65%,选择性约95%,丁烯收率保持高于60%,连续反应2 h,丁烯收率仍能保持高于40%,表明催化剂的积炭速率较慢。催化剂积炭经空气燃烧处理后,多次运行的催化剂活性、选择性、产物收率均能很好的恢复,表明催化剂具有良好的再生性能,催化剂的性能较优[12-13]。

3 结 论

(1)通过催化剂载体配方及工艺的优化进行调整催化剂载体,催化剂呈微球形,颗粒直径小于0.1 mm,密度小于2 000 kg·m-3,具有良好的流化特性,还能抗烯烃和含氧化合物,但不抗重金属。制备催化剂满足流化床反应器工艺的要求。

(2)采用筛选的L-1催化剂,以炼油厂碳四为原料,在固定床微反评价装置对其丁烷催化脱氢反应的催化性能进行评价,评价结果显示,在反应温度590 ℃、空速750 h-1条件下,丁烷转化率为60%~69%,选择性为90%~95%,丁烯收率为59%~66%,表明催化剂具有良好的稳定性。在较高空速1 300 h-1、反应温度590 ℃条件下,异丁烷转化率为58%~62%,选择性为93%~95%,异丁烯收率为55%~59%,表明该催化剂在高空速下仍然具有相当突出的表现。

(3)催化剂再生以后催化性能保持稳定,再生催化剂在反应温度590 ℃、空速750 h-1条件下、采用炼油厂碳四为原料时,反应在1 h内,丁烷转化率约65%,选择性约95%,丁烯收率保持高于60%,催化剂的性能较优。