UHMWPE复合材料水润滑轴承润滑状态转变性能研究

2022-06-11王艳真尹忠慰

王艳真 王 晔 钟 涛 尹忠慰

(1.中国船舶及海洋工程设计研究院 上海 200011;2.上海交通大学设计学院 上海 200240)

水润滑轴承具有环境友好、成本低廉、结构紧凑、易于维护等优点,已广泛应用于水环境下运转的船舶推进轴系艉管轴承。水润滑轴承低黏度的润滑介质使得轴承摩擦阻力大幅减小,但是同时也造成了轴承动压润滑难以形成的问题。此外,水润滑轴承上开设的用于排沙、冷却的水槽,以及艉管轴承低速重载的运行特性,使得水润滑艉管轴承往往不能形成有效的动压润滑,而是处于轴与轴承表面粗糙峰直接接触的混合润滑甚至是边界润滑的状态,这均易于造成轴承材料的严重磨损。因此,针对水润滑高分子聚合物艉轴承,国内外学者在轴承结构设计及优化[1-4]、轴承材料减摩耐磨性能提升[5-7]、轴承表面织构优化等方面开展了一系列相关工作。

重庆大学彭晋民[8]、段芳莉[9]分别利用多重网格法计算了橡胶合金轴承的特性,对水润滑轴承的弹流润滑问题进行了一系列有益探索。上海交通大学李正[1]利用CFD-FSI算法研究了PTFE基复合材料水润滑轴承的润滑特性,分别研究了泊松比、弹性模量等材料参数,转速、偏心率等工况参数,以及水槽、间隙比、长径比等轴承结构参数对水润滑轴承的压力分布、膜厚分布、变形分布、承载性能等的影响。机械科学研究院段海涛[10]建立了水润滑轴承的二维模型,利用CFD-FSI算法对矩形槽水润滑轴承在不同偏心率下的材料变形分布与压力分布进行了分析,发现轴承变形不仅影响膜厚分布,也改变了最大压力值与分布的角度。重庆大学卢磊[11]利用ADINA软件对水润滑橡胶合金轴承材料进行了流固耦合分析,分析了过渡圆弧尺寸、橡胶层厚度以及材料弹性模量对水润滑轴承性能的影响。重庆大学廖静[12]利用Fluent耦合Transient structural模块对水润滑橡胶轴承进行了流固耦合分析,研究了沟槽半径、过渡圆弧半径以及截面形状对水膜压力分布、流速分布的影响。武汉理工大学刘端[13]研究了船舶艉轴承的弹流润滑性能,研究了弹性模量、泊松比及长径比对弹流润滑性能的影响,研究结果表明减小材料泊松比与弹性模量有利于改善润滑状态。XIE等[14]通过建立数值分析模型,研究了粗糙表面水润滑轴承润滑状态的影响因素。ZHANG等[15-16]对影响轴承性能的水槽结构、间隙比、长径比等因素进行优化,并研究了倾斜状态下影响径向水润滑轴承承载力的主要因素。

水润滑轴承润滑介质的黏度较低,轴承动压润滑难以形成,而目前针对水润滑轴承润滑状态转变特性的研究较少,尤其是试验研究方面。因此,开展水润滑轴承润滑特性试验研究,测试水膜厚度随转速、负载等的变化规律,是当前数值计算研究的有力补充。本文作者首先建立了水润滑轴承流固耦合计算模型,研究了轴承承载力、水膜压力、轴承变形量随工况的变化关系,搭建了轴承试验台及测试系统,提出了水膜厚度测试方法,研究了轴承摩擦因数、水膜厚度随转速、负载的变化规律。研究结果为水润滑复合材料轴承的设计和优化提供有益支撑。

1 试验方法

1.1 水润滑轴承试验台

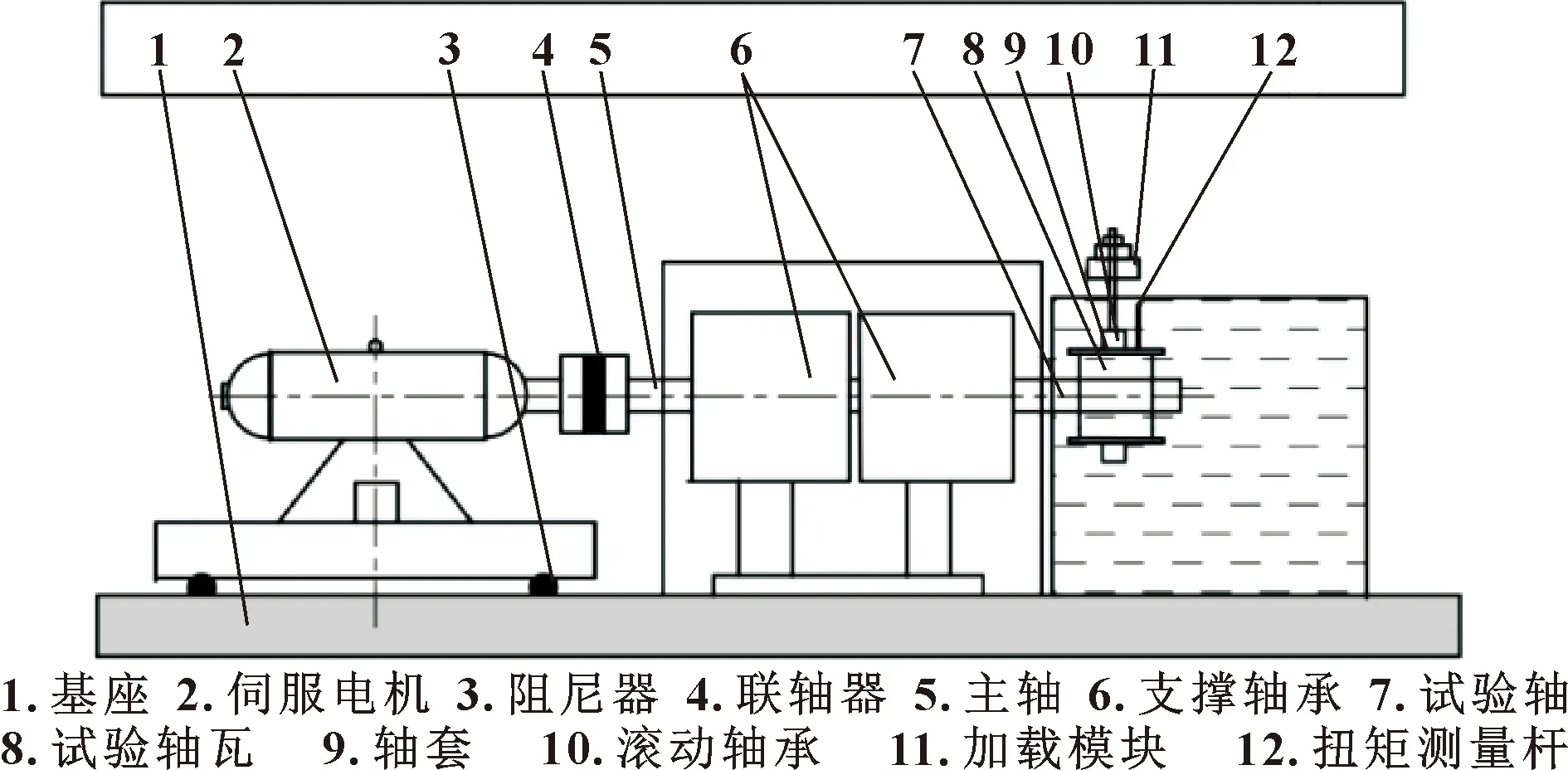

水润滑轴承试验台如图1所示,该试验台主要用于测试水润滑轴承在运行过程的水膜压力分布、水膜厚度分布及摩擦因数,可对常规规格的水润滑轴承润滑特性进行考核。文中主要利用该试验机考核改性UHMWPE水润滑轴承在不同转速、负载等工况下的摩擦因数以及水膜厚度,测试改性UHMWPE轴承的润滑状态转变速度,考察轴承材料形成动压润滑的难易程度。

图1 水润滑轴承试验平台结构简图

如图1所示,水润滑轴承试验台主要由驱动模块、控制模块、传动模块、试验模块、测量及采集模块等组成。主轴采用伺服电机直接驱动,电机额定功率22 kW,最高转速6 000 r/min;试验轴承浸泡在水箱中,润滑介质通过导水槽进入轴承间隙实现润滑;通过安装在加载环上的拉杆对试验轴承施加拉力,实现载荷加载;试验轴转动时,轴与试验轴承之间产生的摩擦力转化为摩擦力测量杆与拉力传感器之间的拉力,从而实现摩擦力的测量。测试模块包含2个力传感器、4个电涡流位移传感器,分别用于测试试验轴承上所施加的负载、摩擦力、水膜厚度。数据采集部分采用DH8302动态信号测试分析系统。试验所用传感器包括加载力传感器、摩擦力传感器。加载力传感器性能参数为:量程20 kN,非线性误差小于等于满量程的0.02%,输出电压为0~5 V;摩擦力传感器的性能参数为:量程49 N,非线性误差小于等于满量程的0.02%,输出直流电压为0~5 V。试验前所有传感器均进行标定,以保证测量精度。试验前调整试验轴与主轴对中,测量试验轴圆跳动,保证试验轴旋转精度。

在试验测试过程中,可通过调节竖直方向上的加力杆对试验轴承施加载荷F0,当伺服电机带动试验轴转动时,试验轴与水润滑滑动轴承之间产生摩擦力Ff,摩擦力Ff由水平方向上的拉力传感器测试。摩擦因数测试原理如图2所示,试验轴承内径为R,摩擦力传感器与转轴旋转中心之间的距离为L,则最终可通过公式(1)和(2)计算摩擦因数的值。

图2 水润滑轴承摩擦因数测试原理

f·F0R=FfL

(1)

(2)

1.2 水膜厚度测试方法

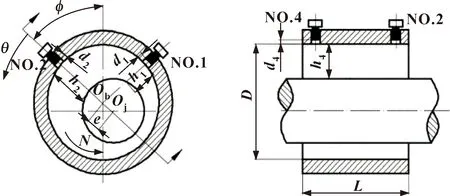

利用电涡流位移传感器测试轴承水膜厚度,测试原理如图3所示,在轴承前后两端面分别安装2个电涡流位移传感器,传感器安装夹角为90°。在轴承内侧端面传感器编号分别为1、2,轴承外侧端面传感器编号为3、4。

图3 水膜厚度测试原理

假设位移传感器1及位移传感器2的测量值分别为X1、X2,位移传感器1、位移传感器2的探头距离轴承内表面的距离分别为d1、d2,位移传感器1及位移传感器2位置处的水膜厚度分别为h1、h2,则:

X1=d1+h1

(3)

X2=d2+h2

(4)

当半径间隙为c的轴承在负载F0的作用下以转速N转动时,轴承运行的偏心率为e,则在偏位角θ处的水膜厚度为

h(θ)=c(1+εcosθ)

(5)

则在传感器1及传感器2位置处的水膜厚度为

h1=c[1+εcos(45°-φ)]

(6)

h2=c[1+εcos(45°+φ)]

(7)

又由公式(3)和(4)可知:

h1=c[1+εcos(45°-φ)]=X1-d1

(8)

h2=c[1+εcos(45°+φ)]=X2-d2

(9)

同理,假设位移传感器3和位移传感器4的测量值分别为X3、X4,传感器3、传感器4的探头距离轴承内表面的距离分别为d3、d4,传感器3及传感器4位置处的水膜厚度分别为h3、h4,则:

h3=c[1+εcos(45°-φ)]=X3-d3

(10)

h4=c[1+εcos(45°+φ)]=X4-d4

(11)

位移传感器与轴承内表面之间的安装距离d为固定值,因此在测试前通过标定可测定d1、d2、d3、d4的值。将传感器的测试值X和传感器的安装距离d代入公式(8)—(11),可分别得到后端面、前端面处位移传感器安装位置的水膜厚度h1、h2、h3、h4。

为了防止安装误差、加载不对中等引起的轴线倾斜对测试结果造成影响,采用前后端面膜厚平均值作为轴承中间平面的平均水膜厚度,即:

(12)

(13)

根据公式(12)和(13)可计算得到轴承中间平面的偏心距e、偏位角φ为

(14)

(15)

因此,轴承最小水膜厚度为

hmin=c-e

(16)

2 计算方法

采用CFD软件ANSYS CFX对UHMWPE高分子聚合物水润滑艉轴承进行分析,研究轴承变形及水膜空化对水润滑艉轴承润滑特性的影响。计算流体力学(CFD)方法是一门新兴学科,建立于经典流体力学与数值计算方法之上,此方法通过离散流体域进行数值模拟与分析,其结果可靠、操作便捷、实用性强,已成为解决工程流体力学问题的必要手段。

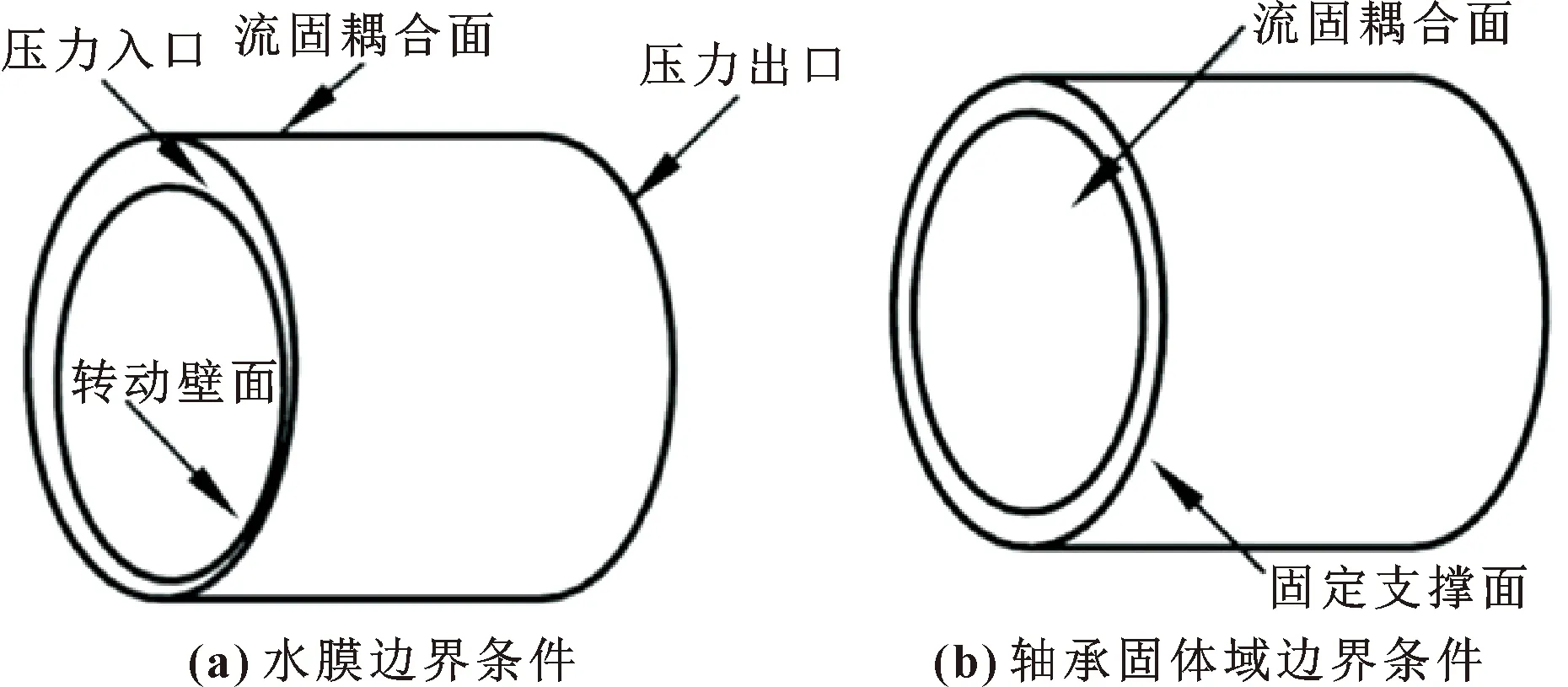

首先在SolidWorks中建立流体域模型,并导出Parasolid(.x_t)文件,然后将*.x_t文件导入Gambit 2.4中划分结构化网格,并设置边界条件、导出*mesh文件。水膜的边界条件设置如图4(a)所示,水膜左右两端面分别为压力入口及压力出口,水膜外表面与轴承接触,为流固耦合面,水膜内表面与轴接触,为旋转壁面。流体域使用六面体结构化网格进行划分,并验证了数值计算结果相对于网格数量的独立性。以直径80 mm、L/D=1的轴承为例,当径向网格数大于12、周向网格数大于300、轴向网格数大于60时,轴承承载力、偏位角、摩擦因数、最大变形量基本不变。轴承固体域模型如图4(b)所示。首先在三维软件SolidWorks中建立固体模型,并在ANSYS Workbench中建立材料属性、划分网格、建立边界条件等。轴承的内表面与流体域接触,设置为流固耦合面(Fluid solid interface),轴承外表面为固定支撑面(Fixed support)。固体域也使用结构化网格进行划分,同样首先验证计算结果相对固体域网格数量的独立性。当轴瓦径向网格数大于4、周向网格数大于80、轴向网格数大于40时,计算结果基本不变。

图4 水膜及轴承边界条件

3 结果与讨论

3.1 水润滑轴承润滑特性仿真研究

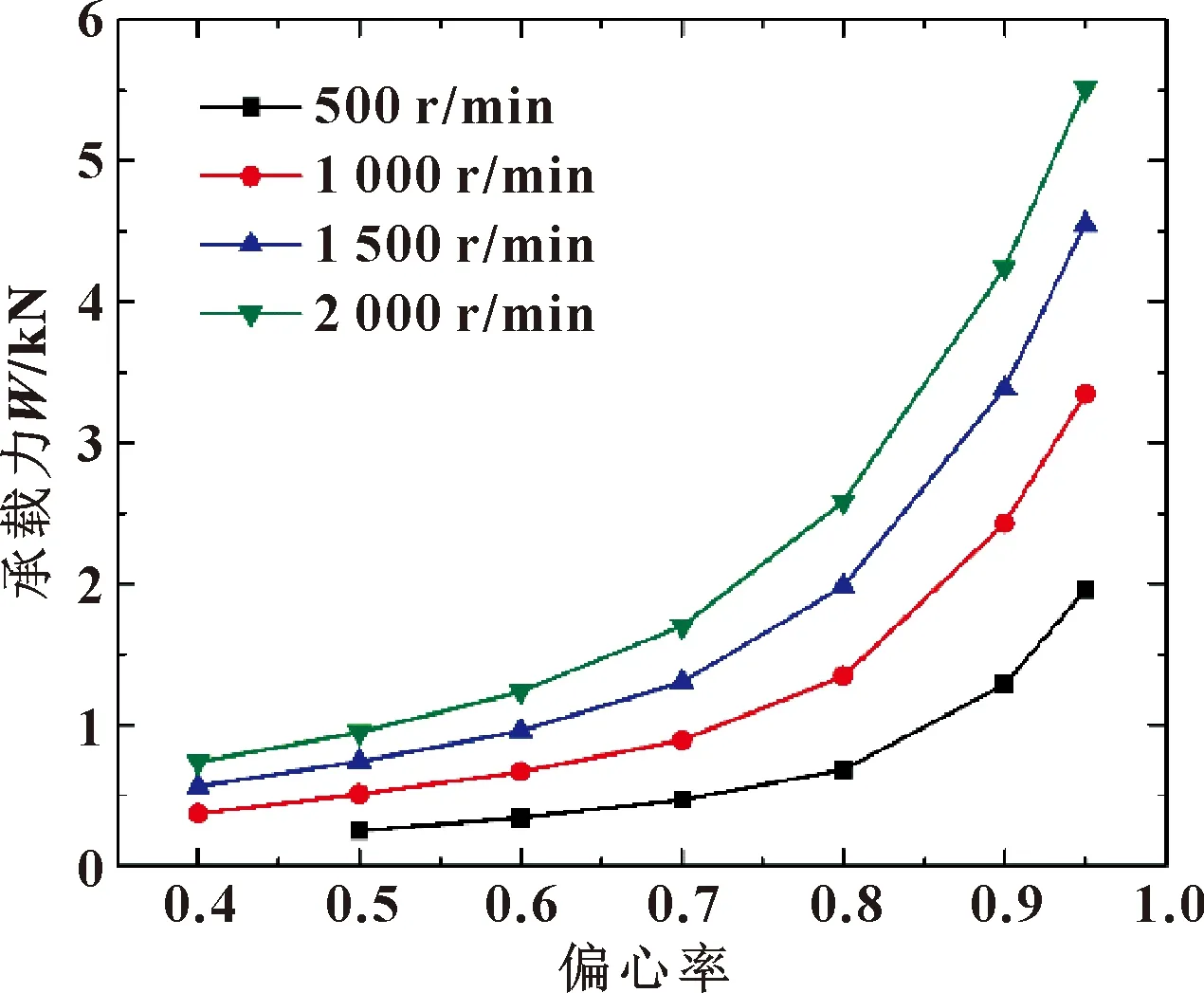

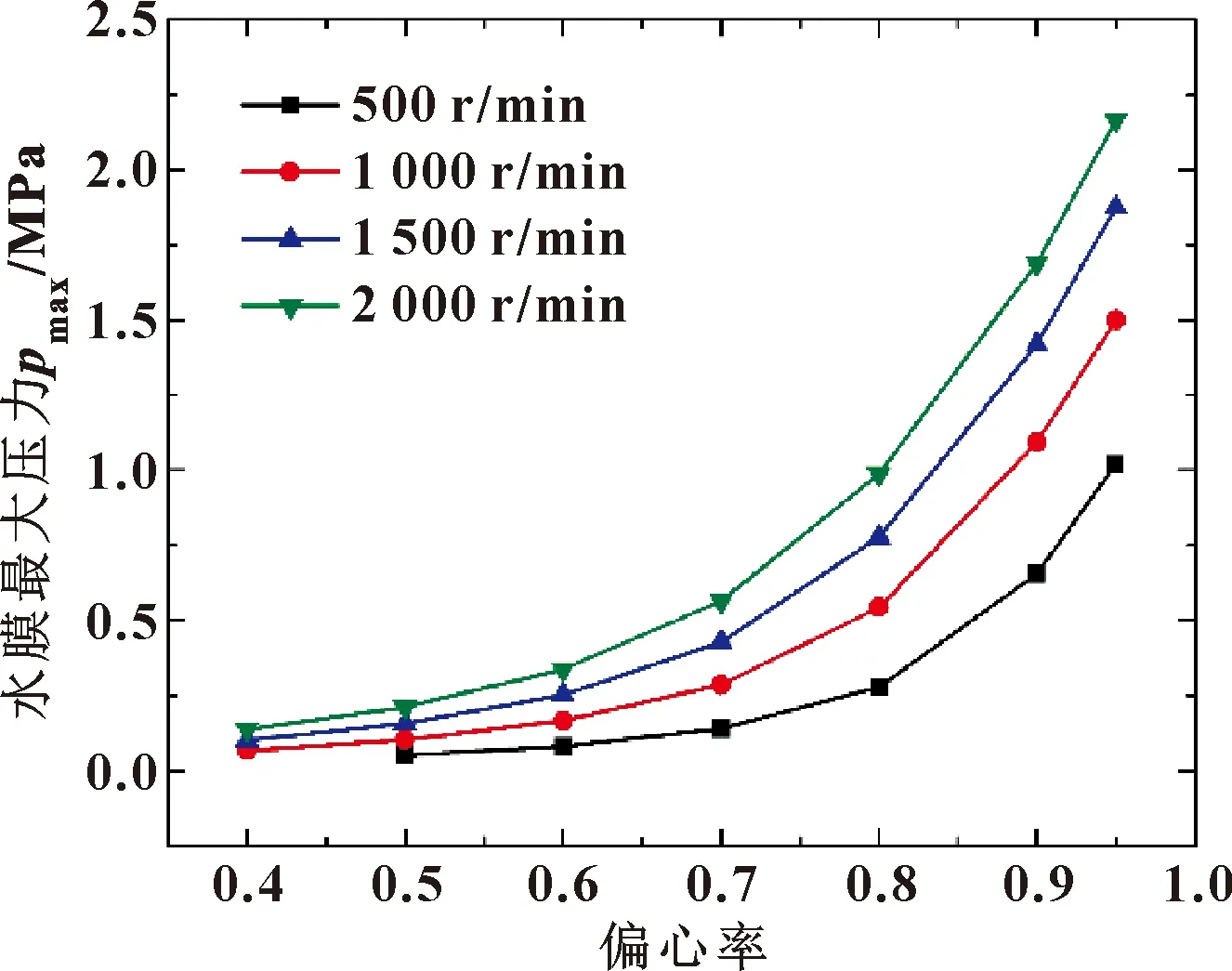

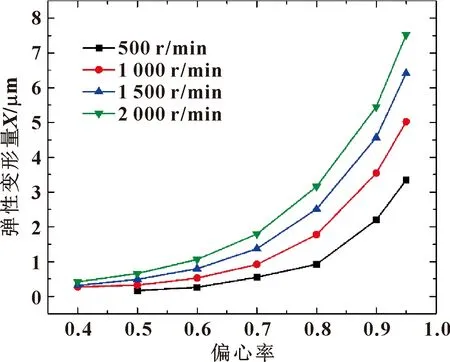

文中使用双向流固耦合仿真方法研究了不同转速下,轴承的承载力、水膜最大压力、轴承最大弹性变形量随偏心率的变化,结果如图5—7所示。其中偏心率变化范围为0.4~0.95,转速分别为500、1 000、1 500、2 000 r/min,轴承直径为80 mm,长径比为1.0,间隙比为0.125%,轴承材料弹性模量为1 GPa,泊松比为0.44。

图5 不同偏心率下UHMWPE轴承承载力

图6 不同偏心率下UHMWPE轴承的水膜最大压力

图7 不同偏心率下UHMWPE轴承的最大弹性变形量

如图5—7所示,随偏心率和转速增大,轴承承载力、最大水膜压力和最大变形量均逐渐增大,并且随偏心率增大,轴承承载力、最大水膜压力和最大变形量的增幅逐渐增大,随转速增大,承载力、最大水膜压力和最大变形量的增幅逐渐减小。当偏心率小于0.6时(理论最小膜厚20 μm),500~2 000 r/min转速下轴承最大变形量均小于1 μm,此时轴承变形量相比最小水膜厚度较小。当偏心率小于0.9时(理论最小膜厚5 μm),500、1 000、1 500、2 000 r/min转速下轴承最大变形量分别为2.2、3.5、4.6、5.5 μm,此时轴承最大变形量与轴承最小膜厚处于同一数量级,因此在重载工况下聚合物弹性轴承的变形量不可忽略。

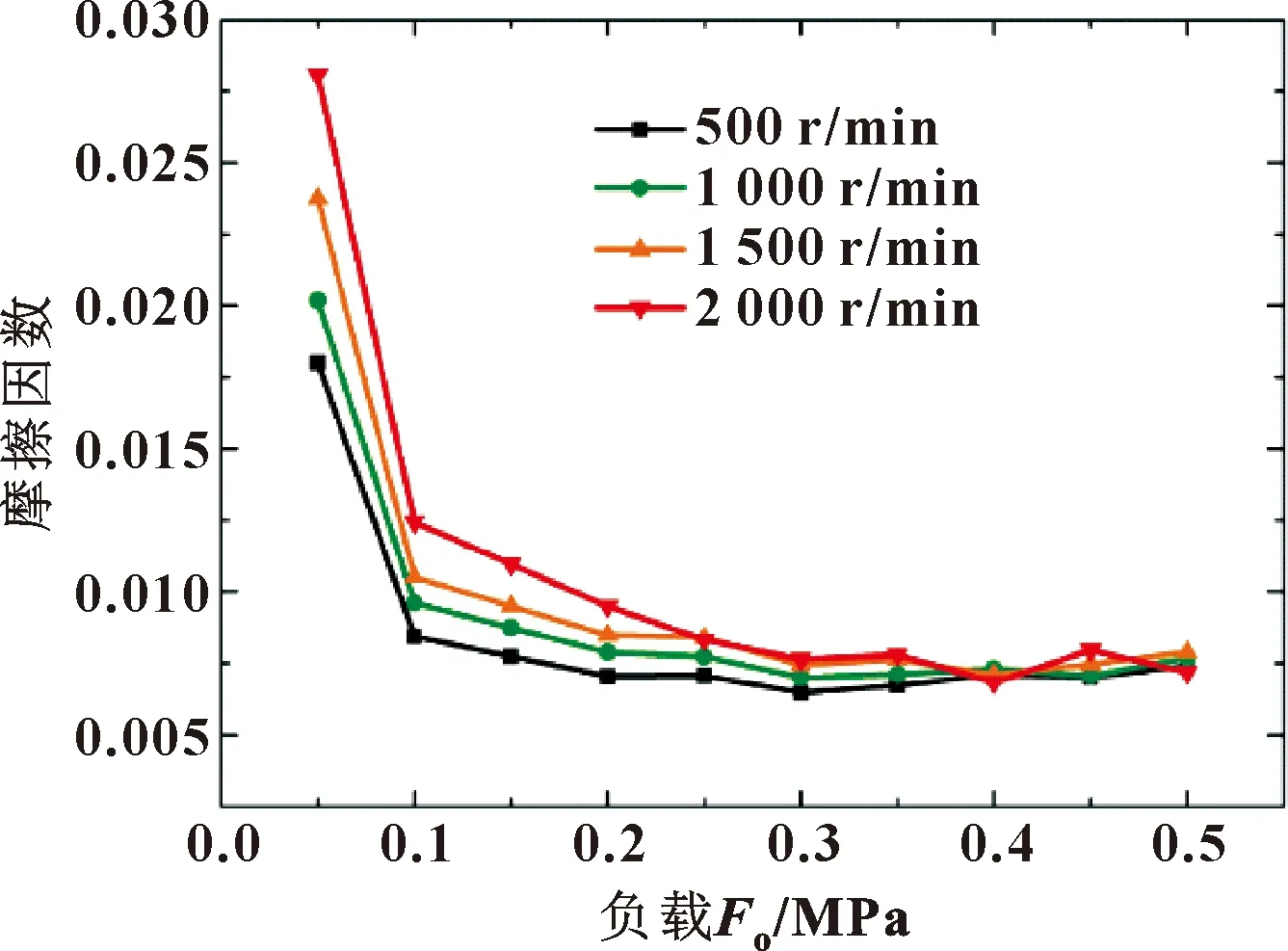

3.2 轴承摩擦因数和水膜厚度的试验研究

图8所示为改性UHMWPE轴承摩擦因数随负载的变化关系。可知,在转速500~2 000 r/min范围内,随着负载增大摩擦因数均逐渐减小,由于文中试验所施加负载较小,未出现摩擦因数随负载增大而急剧增大的情况。此外,在同一载荷时,轴承摩擦因数随转速增大而增大,这主要是由于同一负载下高转速工况对应的水膜厚度增大,导致水膜剪切力增大,从而增大了摩擦力。

图8 负载对UHMWPE大水槽轴承摩擦因数的影响

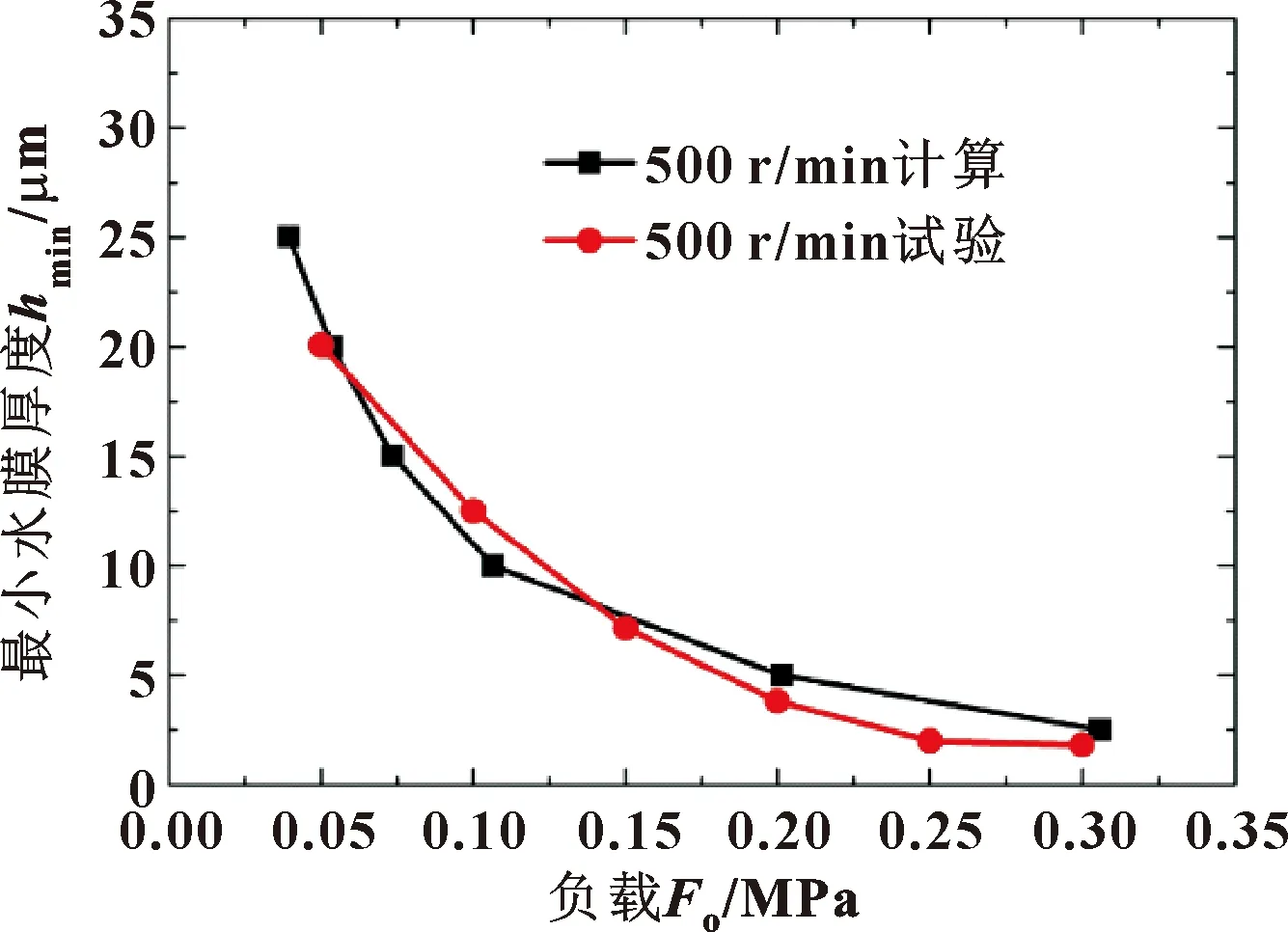

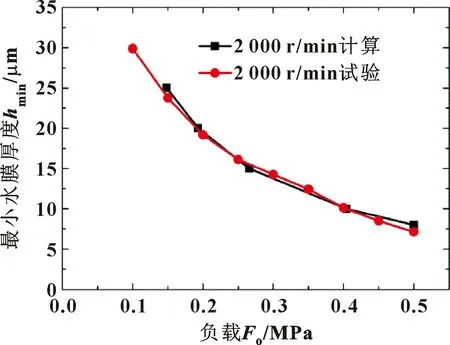

图9—12所示分别为转速为500、1 000、1 500和2 000 r/min时,UHMWPE轴承最小水膜厚度的仿真与试验测试结果。可知,当轴转速为500和1 000 r/min时,在测试的负载工况下,轴承最小水膜厚度的测试值与仿真值之间的差值较大,这是因为在低转速工况下轴承的动压润滑难以形成,轴承的最小水膜厚度值较小,加之轴在运行过程中的扰动导致水膜厚度的测试结果存在一定误差。当轴转速为1 500 r/min或2 000 r/min时,可见轴承的最小水膜厚度测试值与仿真值结果一致性较好,尤其是转速2 000 r/min的工况。在高转速工况下轴承的动压润滑状态良好,轴承最小水膜厚度增大,在所测试的负载0.1~0.5 MPa工况下轴承运行稳定,因此水膜厚度测试的结果一致性较好,图11、12的结果也验证了文中流固耦合计算方法的正确性。

图9 负载对UHMWPE大水槽轴承最小水膜厚度的影响(500 r/min)

图12 负载对UHMWPE大水槽轴承最小水膜厚度的影响(2 000 r/min)

3.3 水润滑轴承润滑状态转变特性

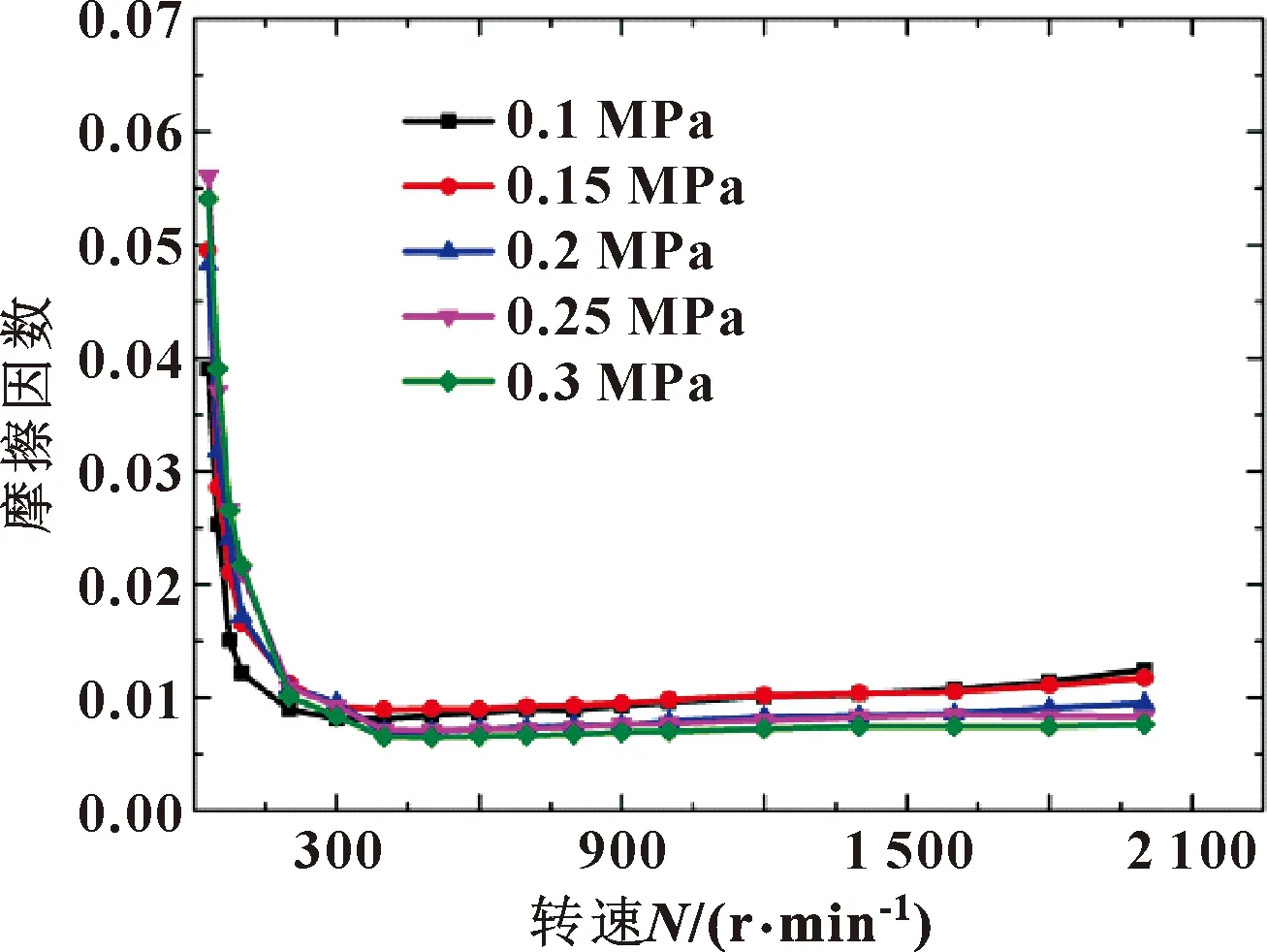

图13所示为改性UHMWPE轴承摩擦因数随转速的变化关系。可知,在不同负载下,改性UHMWPE轴承摩擦因数随转速增大均表现出先减小后增大的趋势。在转速低于300 r/min时,摩擦因数值较大,轴承处于边界润滑状态,此时的摩擦力为轴与轴承表面微凸体接触摩擦力和水膜摩擦力的总和;随着转速增大,轴承动压润滑效应显著,轴与轴承完全分离,此时摩擦力仅为水膜剪切力,并且此时摩擦因数达到最小值。转速再增大,随着水膜厚度的增大,水膜剪切力增大,故摩擦因数又逐渐增大。

图13 不同负载下转速对改性UHMWPE轴承摩擦因数的影响

水膜厚度可以直接反映滑动轴承的动压润滑状态,因此可通过直接测试轴承最小水膜厚度来研究轴承是否形成动压润滑,以及轴承设计方案是否可行。图14所示为不同负载下改性UHMWPE轴承最小水膜厚度随转速的变化情况,测试负载分别为0.15、0.2、0.25、0.3 MPa,测试转速范围为300~2 000 r/min。可以看出,随着转速从300 r/min增大至2 000 r/min,轴承最小水膜厚度逐渐增大,但变化率逐渐减小;随着负载从0.15 MPa增大至0.3 MPa,最小水膜厚度逐渐减小,并且在高转速工况下变化趋势更加显著。

图14 不同负载下改性UHMWPE轴承最小水膜厚度随转速的变化趋势

根据图14中最小膜厚随转速的变化,结合图13中摩擦因数的变化,可得出改性UHMWPE轴承在不同负载下的润滑状态转变速度以及对应的最小膜厚范围,如表1所示。文中采用膜厚比(λ)来描述轴承润滑状态的转变。膜厚比定义如下:

表1 UHMWPE轴承润滑状态转变转速及膜厚比

(17)

式中:λ为膜厚比;η为综合表面粗糙度;η1与η2分别为轴承及轴表面粗糙度。

一般来讲,当λ≥3 时轴承为流体动压润滑或弹性流体动压润滑;1≤λ≤3 时轴承为混合润滑;0<λ<1轴承为边界润滑。

试验轴承均方根表面粗糙度约为Rq=2.5 μm,则当负载为0.15 MPa时,润滑状态转变的速度范围为400~500 r/min,对应平均膜厚比为3.4;负载为0.2 MPa时,润滑状态转变的速度范围为400~500 r/min,对应平均膜厚比为2.8;负载为0.25 MPa时,润滑状态转变的速度范围为500~600 r/min,对应平均膜厚比为2.3;负载为0.3 MPa时,润滑状态转变的速度范围为500~600 r/min,对应平均膜厚比为2.0。总之,随着负载增大,改性UHMWPE轴承从混合润滑向动压润滑转变的膜厚比逐渐减小。当负载范围为0.15~0.3 MPa时,改性UHMWPE轴承从混合润滑向动压润滑转变的膜厚比范围为2.0~3.4。

4 结论

针对改性UHMWPE水润滑轴承的润滑性能进行了仿真及试验研究。首先采用流固耦合算法研究了不同偏心率下轴承的承载力、水膜最大压力、轴承最大弹性变形量的变化关系,采用水润滑轴承试验平台对改性UHMWPE轴承的摩擦因数及水膜厚度进行测试,验证了文中的仿真计算结果。此外,通过试验测试了改性UHMWPE轴承在不同负载下的润滑状态转变速度以及对应的最小膜厚范围。得到如下结论:

(1)随偏心率和转速增大,轴承承载力、最大水膜压力和最大变形量均逐渐增大。并且随偏心率增大,轴承承载力、最大水膜压力和最大变形量的增幅逐渐增大;随转速增大,承载力、最大水膜压力和最大变形量的增幅逐渐减小。

(2)在低转速工况下轴承的动压润滑难以形成,轴承的最小水膜厚度值较小,加之轴在运行过程中的扰动导致水膜厚度的测试结果存在一定误差。当轴转速为1 500 r/min或2 000 r/min时,轴承的最小水膜厚度测试值与仿真值结果一致性较好,验证了耦合计算方法的正确性。

(3)随着负载增大,改性UHMWPE轴承从混合润滑向动压润滑转变的膜厚比逐渐减小,当负载范围为0.15~0.3 MPa时,UHMWPE轴承从混合润滑向动压润滑转变的膜厚比范围为2.0~3.4。