表面凹槽对滚子链套筒-销轴摩擦副热弹流润滑影响的数值模拟*

2022-06-11姚明鲁张明宇戴龙杰尚召华

姚明鲁 张明宇 王 静 刘 毅 戴龙杰 尚召华

(1.东华大学机械工程学院 上海 201620;2.青岛征和工业股份有限公司 山东青岛 266705)

工业链是一种应用广泛的机械传动方式[1]。工业链的磨损主要发生在套筒和销轴之间,当销轴的磨损累计到一定程度,将造成工业链伸长并导致失效。滚子链采用油润滑或脂润滑,在套筒和销轴之间形成弹流润滑接触。历年来国内外对套筒和销轴之间的弹流润滑接触的研究比较少。张明宇等[2-6]对滚子链进行系列研究,如研究了尺寸效应在线接触热弹流润滑的影响[2],并考虑了表面波纹度的作用[3];研究了有限长线接触条件下尺寸效应对链传动热弹流润滑问题的影响[4],并探讨了几何尺寸优化的有益影响[5];针对齿形链建立了短有限长线接触的数值模型并求得了热弹流润滑数值解[6]。以上研究均采用的是稳态假设。唐洪伟等[7]则数值模拟了往复运动条件下冲击载荷对套筒-销轴铰链副之间的等温弹流润滑问题,揭示了动载对压力和膜厚分布的显著影响。为模拟不同型号的工业链中套筒和销轴间发生的润滑行为,张安生等[8-9]通过光干涉实验和多重网格算法,研究发现随着滚子直径的增大润滑油膜厚度会逐渐增加;并通过光干涉实验技术,发现销轴表面精度对销-盘间润滑油膜分布有重要影响。

近十几年来,表面织构技术被认为是用来改善摩擦副摩擦性能的有效手段。肖洋轶等[10]以镀类金刚石的FZG-A齿轮副为研究对象,揭示了涂层的弹性模量以及三角形织构的深度、宽度、密度对系统响应和界面应力的影响规律。黄丰云等[11]以球冠凹坑织构模型为研究对象,选择不等边的矩形计算控制单元,建立了水平和垂直分布距离不等的表面织构分布模型,获得了最优的表面织构分布参数。赵立新等[12]回顾了近年来表面织构技术在控制摩擦方面的主要研究成果,重点从表面织构的几何特征和实际工况条件2个方面评述了改善材料表面摩擦学性能的最新进展。为改善链传动的摩擦学性能,日本椿本链条已经开始在套筒内壁上加工一定深度和宽度的局部凹槽,但国内链传动厂家对表面织构技术的应用尚未起步。

本文作者针对滚子链传动中的套筒销轴摩擦副,数值模拟了销轴表面存在纵向和横向2种形式凹槽对接触区润滑状态的影响。

1 数学模型和算法

1.1 数学模型

由于加工误差等原因,套筒-销轴摩擦副间有可能形成长椭圆接触区,其接触区域可以简化为一个半无穷大刚性平面a和一个具有当量曲率半径Rx、Ry的弹性体b的接触,假设固体a运动,速度用ua表示,而固体b始终静止,速度用ub表示,即两接触表面做纯滑动。如图1所示。

图1 套筒销轴铰链副椭圆接触等效模型

充分供油条件下,假设润滑剂为Newton流体,计算中所使用的Reynolds方程[13-15]为

(1)

式中:x、y分别为润滑油卷吸速度方向和垂直于卷吸速度方向的坐标变量(m);p表示油膜压力(Pa);h表示膜厚(m);ue表示润滑油的卷吸速度(m/s),ue=(ua+ub)/2.0。

方程中的各变量定义为

Reynolds方程的边界条件为

(2)

膜厚方程[13-15]可以写为

(3)

式中:h00由外载荷w与油膜压力p的平衡方程决定;E′为两固体的综合弹性模量;sb(x,y)是表示固体b表面凹槽的函数。

在静止固体b表面椭圆接触区沿长轴靠近两端的地方布置2个对称的纵向凹槽,如图2(a)所示,凹槽函数定义为

(4)

在静止固体b表面椭圆接触区沿长轴靠近两端的地方各布置3个对称的横向凹槽,如图2(b)所示,凹槽函数定义为

图2 凹槽位置示意

sb(x,y)=

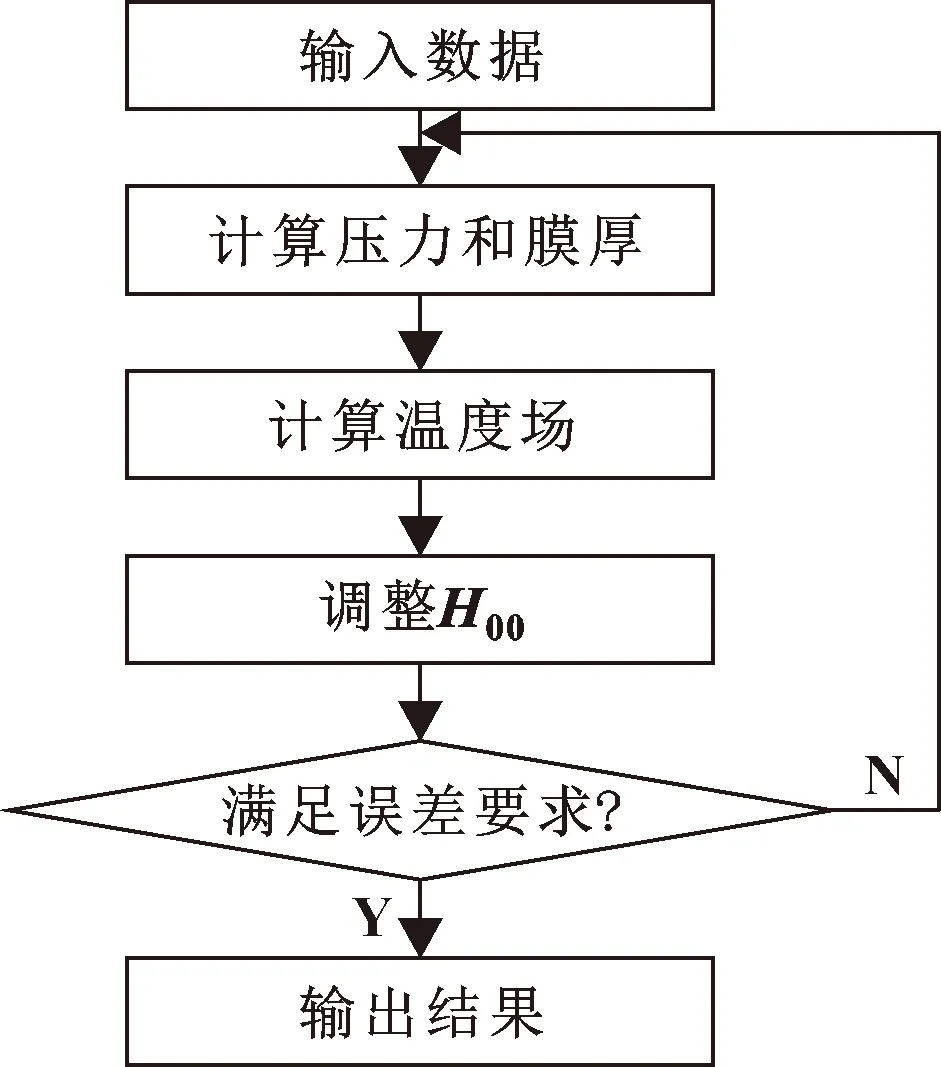

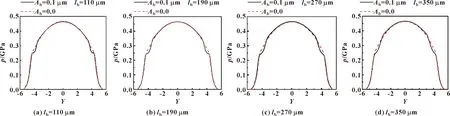

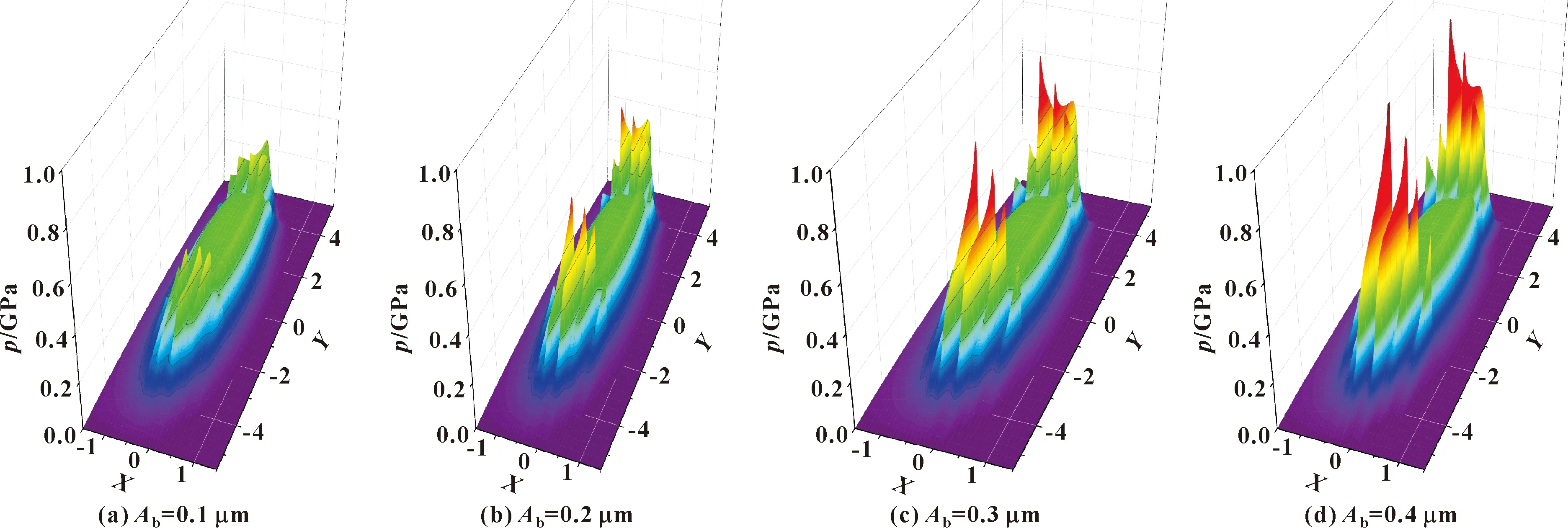

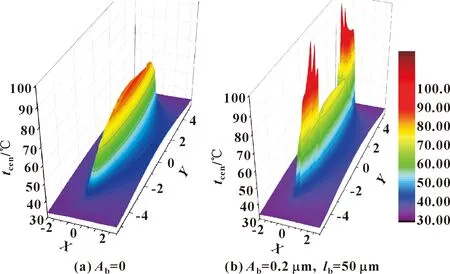

(y1 (5) 润滑油的黏度方程即Roelands公式[13-15]为 η=η0exp{A1[-1+(1+A2p)z0(A3T-A4)-s0]} (6) 式中:η0为润滑油的环境黏度;T为温度变量(K);A1=lnη0+9.67;A2=5.1×10-9Pa-1;A3=1/(T0-138);A4=138/(T0-138);α为黏压系数;β为黏温系数;z0=α/[5.1×10-9(lnη0+9.67)];s0=β(T0-138)/(lnη0+9.67)。 采用Dowson和Higginson提出的密度方程[13-15] (7) 式中:ρ0为润滑油的环境密度;C1=0.6×10-9Pa-1;C2=1.7×10-9Pa-1;C3=0.000 65 K-1。 记w为外载荷(N),压力p应满足载荷方程[13-15] ∬pdxdy=w (8) 润滑油膜的能量方程[13-15]为 (9) 式中:cf为润滑油的比热容(J/(kg·K));ρ为润滑油的密度(kg/m3);kf为润滑油的热传导系数(W/(m·K));u为润滑油沿x方向的流速(m/s);v为润滑油沿y方向的流速(m/s)。 运动固体a的热传导方程[13-15]为 (10) 式中:ca、ρa、ka分别为固体a的比热容(J/(kg·K))、密度(kg/m3)以及热传导系数(W/(m·K))。 固体b表面温度方程[13-15]为 (11) 式中:T0为环境温度(K);kb为固体b的热传导系数(W/(m·K))。 在油膜入口处的非逆流区,润滑油膜能量方程的边界条件为T(xin,y,z)=T0。运动固体a的热传导方程的边界条件为T(xin,y,za)=T0,T(x,y,-d)=T0。d为变温层深度,取d=3.15a。 此外,润滑油膜与固体界面上应满足如下的热流连续条件[13-15] 为了简化计算,在进行编程前,需要对控制方程进行量纲一化处理,但输出的结果以有量纲的形式给出。采用多重网格法求解压力、多重网格积分法计算弹性变形、逐列扫描技术求解温度场。由于润滑油的卷吸速度方向沿着X轴方向,压力、膜厚和温度均沿接触椭圆的短半轴对称,故在Y方向上只需要取半域即可。数值计算中采用4层网格,最高层网格X、Y方向上的网格数分别取256和384。计算压力时,将温度场认为是已知量。计算温度时,将压力场认为是已知量,在油膜内沿Z方向设置有10个等距节点,在固体a内沿Za方向设置有8个非等距节点。数值计算流程如图3所示,压力和温度场计算结束后,在最顶层网格上调整H00。收敛精度为压力和载荷的相对误差分别小于0.000 1和0.001,温度相对误差小于0.000 1。当误差满足收敛要求,结束计算。文中所用数学模型和计算方法与文献[15]中一致。 图3 数值计算流程 采用为钢-钢接触,综合弹性模量E′=226 GPa;Rx=25 mm;最大Hertz接触压力pH=0.5 GPa;环境黏度η0=0.08 Pa·s;黏压系数α=22 GPa-1;环境温度T0=303 K;两表面做纯滑动,ua=4.0 m/s;ub=0;ue=2.0 m/s;润滑油的比热容cf=2 000 J/(kg·K);固体a、b的比热容ca,b=470 J/(kg·K);润滑油的环境密度ρ0=870 kg/m3;固体a、b的密度ρa,b=7 850 kg/m3;润滑剂的热传导系数kf=0.14 W/(m·K);固体a、b的热传导系数ka,b=46.0 W/(m·K)。 图4给出了4种不同纵向凹槽宽度条件下X=0截面的油膜厚度曲线,其中Ab=0.1 μm,y0=4a,ke=5.0。作为对比,图中给出了Ab=0 即光滑表面结果。图5分别给出了对应的光滑表面和4种不同纵向凹槽宽度条件下的油膜等值线图。接触区两端存在凹槽处的膜厚明显增加,即凹槽在两端起到了储油的作用。随着凹槽的宽度进一步增大,凹槽处油膜增厚的幅度降低。凹槽宽度的增加对于凹槽以外的其他位置的膜厚没有明显的影响。由于应力集中现象的存在,凹槽端部的膜厚会略小于光滑表面的膜厚。图6给出了与图3对应的X=0截面的油膜压力曲线,可见仅在凹槽所在处压力略有下降。 图4 不同纵向凹槽宽度下X=0截面油膜厚度曲线 图5 纵向凹槽宽度对油膜等值线图的影响 图6 不同纵向凹槽宽度下X=0截面油膜压力曲线 凹槽对温度分布的影响与对压力的影响类似,故文中未给出温度的分析结果。对压力和温度变化的影响很小,是因为纵向凹槽沿卷吸速度方向,所以对动压效应变化的影响非常小。 图7给出了4种不同横向凹槽深度条件下Y=3截面的膜厚曲线及与光滑表面结果的对比,其中lb=50 μm,x0=0.5a,y1=2a,y2=6a,Rx=40 mm,pH=0.4 GPa,ke=5.0。图8给出了光滑表面和4种凹槽深度下的油膜等值线图。由于在凹槽的端部会不可避免地出现应力集中现象,造成对应位置的膜厚剧烈波动,而且膜厚波动的程度随凹槽深度的增加而增加。图9给出了4种不同横向凹槽深度条件下Y=3 截面的油膜压力曲线及与光滑表面结果的对比。图10给出了4种横向凹槽深度下的三维压力分布。可以看出,凹槽使得对应位置的压力急剧升高,同时也使得接触区中心位置的压力下降。也就是说,凹槽的存在增加了流体动压效应,凹槽越深,引起的动压效用越强,承载力也就越强。 图7 不同横向凹槽深度下Y=3截面膜厚曲线 图8 横向凹槽深度对膜厚等值线图的影响 图9 横向凹槽深度对Y=3截面油膜压力的影响 图10 横向凹槽深度对三维压力分布的影响 图11给出了光滑表面及存在Ab=0.2 μm,lb=50 μm凹槽时油膜中层温度分布。可以明显地看出,凹槽的存在会使得油膜温度在凹槽的边缘附近明显增大,而在凹槽部位大大减小。这是因为凹槽的边缘油膜压力大,造成压力功增加,从而导致温度升高。而凹槽处,油膜压力小,压力功变小,温度低。虽然凹槽的边缘导致润滑油温度升高较为严重,但是同样降低了接触区中部的温度。 图11 光滑表面及凹槽表面油膜中层温度分布 (1) 在接触区长轴两端分别布置2个对称的纵向凹槽时可以起到储油的作用,膜厚会在凹槽处出现明显的增厚,但是并不会引起油膜压力与温度的急剧变化。 (2) 在接触区长轴两端各均布3个对称的横向凹槽时,在凹槽的边缘,膜厚、压力和温度升急剧波动。凹槽的存在会增加所在区域的动压效应,因此对润滑是有利的。 (3) 在接触区端部设置横向凹槽的效果要好于设置纵向凹槽,因为横向凹槽除了具有存储润滑油的作用,还可以增加动压效应,提高承载量。1.2 数值解法

2 结果分析与讨论

2.1 纵向凹槽

2.2 横向凹槽

3 结论