深埋复杂地质软岩大变形隧洞施工技术

2022-06-10罗舟

罗舟

(中铁十六局集团第二工程有限公司)

1 基本情况

1.1 工程概况

新疆输水隧洞II 标工程主洞全长4400m(5+200~9+600),坡比38.64%,长度558m,高差约170m 的Z2 斜井支洞与主洞交汇桩号为5+694,主洞5+200~5+900洞段均为N1+2 泥岩,已揭露N1+2 泥岩含水率为18%~24%,围岩具有中等膨胀性,泥岩遇水见风具有快速泥化、膨胀、崩解的特性。隧洞上第三系N1+2 地层在埋深228m 处最大地应力达到5.4MPa,水平应力与垂直应力比值基本接近1∶1。

1.2 围岩特性

编录洞段围岩为第三系(N1+2)泥岩,呈红褐色夹灰白色泥灰岩包裹体,泥质结构,胶结程度弱,含水率基本为18%~24%,厚层状,具有可塑~硬塑性。岩体中不规则陡倾角裂隙及隐微裂隙密集发育,裂隙面起伏光滑、附泥膜,裂隙间相互切割。岩体结构以碎裂,碎块结构为主,局部散体状,岩石成岩程度极差,属极软岩,弱胶结~无胶结,围岩揭露后塌方、掉块现象严重。

根据围岩颗粒分析结果显示,N1+2 软岩中粘土矿物蒙脱石和伊利石总含量达到35%~50%,N1+2 软岩试样的轴向自由膨胀率为0.62%~2.91%,径向自由膨胀率为0.26%~1.09%,侧向约束膨胀率为1.53%~3.79%,膨胀压力为51.95~442.10kPa,平均为247kPa。N1+2软岩具有遇水短时间快速膨胀和快速崩解破坏的特征,且具有较高的膨胀压力。

1.3 大变形情况分析

主洞进入上第三系N1+2 泥岩洞段施工就发生了多次大变形导致的一次支护侵线[1],导致现场进行换拱,造成进度滞后,成本增加,对施工造成严重干扰。因此,取5+660~5+670 段进行试验监测,该洞段施工完成后一次支护喷混开裂、剥落,局部拱架发生扭曲变形,不同程度地出现一次支护侵线,拱顶最大侵线31.6cm,边墙最大侵线26.9cm。

根据检测方和现场监控量测数据显示,该洞段拱顶累计沉降量最大达到41.6cm,沉降速率最大为84mm/d,边墙最大收敛达到36.9cm,收敛速率最大为44mm/d。断面测量显示,侵线基本发生在拱肩及起拱线拱脚处。

根据上述数据分析总结,本工程上第三系N1+2 泥岩大变形具有如下特点:①拱部与边墙收敛变形基本一致;②收敛变形部位基本处于拱架每台阶拱脚处,如中台阶开挖施工时上台阶拱脚沉降收敛;③一次支护封闭成环后基本没有收敛趋势[2]。

2 采取的技术措施

2.1 加强一次支护参数

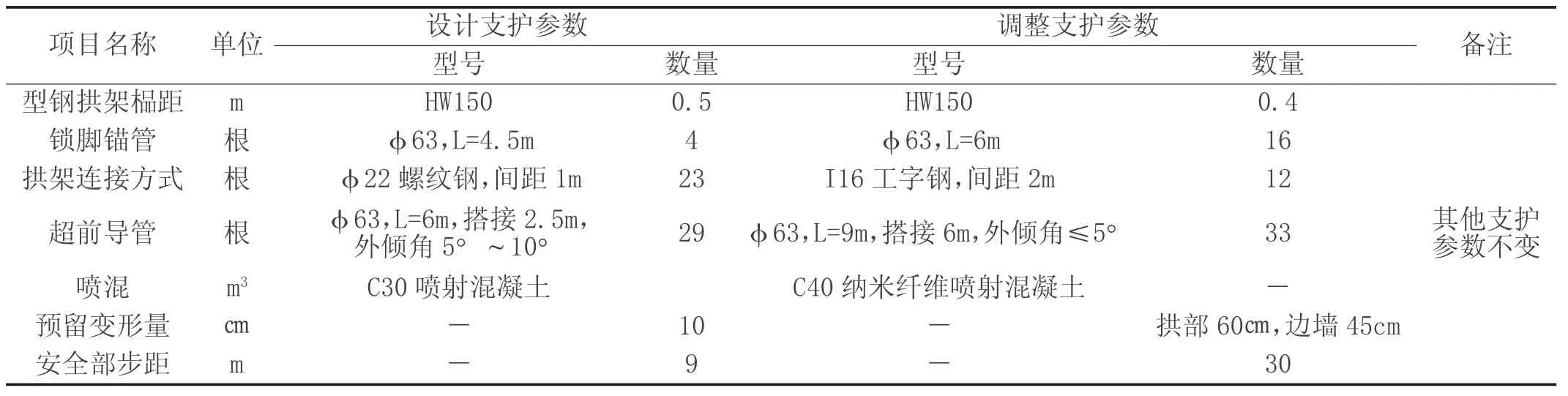

根据现场一次支护施工情况显示,设计支护参数不能满足现场施工需求。根据现场专家研究讨论,制定了如表1 所示的试验支护参数。

表1 设计支护参数与试验支护参数对比

2.2 双排外八字锁脚锚管

锁脚锚管打入长度及角度影响到围岩压力的变化。打入合适长度和角度的锁脚锚管对围岩总位移、竖向位移、水平位移和支护结构弯矩、剪力等有良好的约束效果。打入合适长度和角度的锚管不仅可以约束支护结构的自由变形,还能起到加固围岩的作用。因此,本工程采用φ63,L=6m 的双排外八字锁脚锚管[4]施工,锚管打设角度采用下倾角30~45°、水平角度15°的方式,间距≥75㎝,既能有效限制下沉,又能有效限制水平收敛。

2.3 大长管棚施工

利用大长管棚施工加强超前支护强度及开挖支护安全系数,超前中管棚施工角度为160°范围,采用φ63,L=9m,搭接长度6m,外插角≤5°,避免外插角过大对拱部围岩造成扰动。管棚尾部与型钢拱架牢固焊接,形成有效的超前加固、棚户作用。

2.4 采用纳米硅粉合成纤维混凝土喷护

采用C40 纳米硅粉合成纤维混凝土作为初期支护中喷层的材料,其良好的早强及抗裂性能可有效抑制隧洞围岩前期过早变形并防止喷层开裂。喷层施作分为初喷和复喷两个阶段,初喷可使拱梁式支护结构中的HW型钢拱架与围岩紧密接触,防止隧洞围岩松动圈的进一步扩展。

2.5 拱梁式支护方式

隧洞初期支护结构形式包括超前中管棚、HW 型钢拱架、钢筋网、喷混凝土、外八字锁脚锚管。初期支护结构核心为由I16 工字钢及HW 型钢拱架组成的拱梁式支护结构,即根据三台阶施工法台阶分布位置,将I16 工字钢在每台阶拱脚处形成一条纵向整体托梁,利用纵向托梁的刚性连接将一次支护钢拱架连接而成的支护结构,配合超前中管棚、每台阶拱脚处设置的外八字锁脚锚管,可有效控制软岩隧洞围岩膨胀大变形,解决初期支护结构侵限及失稳问题。

2.6 扩大预留变形量

根据现场实际施工监测数据分析,一次支护收敛变形速率基本在4㎝/d,且拱架封闭成环后才有逐渐趋稳的趋势,为防止在一次支护收敛没有趋稳的情况下立即进行衬砌施工造成二次衬砌受力过大,考虑将拱部预留变形量扩大至60cm,边墙预留变形量扩大至45cm,同时,确保一次支护封闭成环后30 天内完成二次衬砌施工,以保证一次支护与二次衬砌的安全质量。

2.7 安全步距调整

根据现场施工情况,V2 类泥岩施工进度每循环进尺≤1m,考虑到加强一次支护后的收敛变形速率基本可控制在1.5~2cm/d,以及一次支护封闭成环后30 天收敛变形速率有了减缓趋势,因此,二次衬砌在一次支护施工完成30 天后进行为最佳时机。据此,将掌子面距离二次衬砌安全步距调整为30m[3],这样既能确保一次支护及二次安全质量,又能实现掌子面开挖与二次衬砌施工同步进行。加快了施工进度的同时,还能确保一次支护施工的连续性。

3 加强支护后的效果

3.1 收敛变形数据分析

主洞5+626 处与5+618 处根据调整后支护参数进行施工,累计观测29 天,拱顶累计向下沉降变形为481.2mm、444.5mm, 水 平 收 敛 变 形 为 364.1cm 和407.2mm。从变形速率来看,向下收敛变形速率为15~17mm/d,水平向内收敛变形速率为13~16mm/d,变形速率明显较之前减缓,确保了一次支护施工安全质量。同时,预留变形量满足30 天内一次支护不侵占二次衬砌厚度的安全质量需求。

3.2 应力监测数据分析

拱顶部位的钢拱架在9 月1 日开挖支护完成后,应力出现显著增加,在起测后首日即达到64MPa。5+626.6监测断面的拱顶部位10 月3 日的钢拱架应力为-377MPa,该部位应变计10 月4 日超过量程;左拱肩部位钢拱架应力在11 月4 日读数为-400.17MPa;右拱肩部位9 月18 日的钢拱架应力为-337MPa,该部位应变计9 月19 日超量程。

5+626.6 监测断面左拱肩部位的围岩-钢拱架接触压力最大读数为11 月4 日的318.9kPa。

除右边墙部位仪器10 月3 日断线,最后一次读数为108.4kPa 之外,其他部位在11 月4 日的土压力盒读数为:拱顶267.8kPa,左拱肩259.0kPa,右拱肩185.8kPa。

根据上述数据分析,加强后的一次支护对围岩变形形成了有效的抵抗,减缓了围岩对一次支护的挤压变形速率,为一次支护施工提供了安全保障。同时,二次衬砌在一次支护施工完成30 天后进行施工也减弱了二次衬砌受力过大的现象,为二次衬砌施工质量提供了保障。

4 优点和不足

4.1 优点

4.1.1 施工功效提高

以设计支护参数施工的情况下,开挖进尺9m 需及时进行二次衬砌施工,掌子面距离衬砌安全距离仅10m,无法实现同步施工,只能单工序施工,因此,月施工功效仅18m/月。同时因一次支护强度弱,收敛变形极容易出现突变情况,发生一次支护侵线的风险极高,现场实际施工过程中就曾出现数次换拱,对施工进度造成极大影响。

一次支护参数调整后,掌子面距离二次衬砌安全步距达到30m,可以开展栈桥法进行底拱衬砌施工,实现了开挖与二次衬砌同步施工,因此,月施工功效达到30m/月。加强一次支护后围岩收敛变形基本稳定,没有出现突变的情况,大大降低了一次支护侵线换拱的风险,为施工进度提供了有效保障。

4.1.2 安全质量风险降低

采取加强支护措施后,既保证开挖及一次支护施工期间的安全质量,同时规避二次衬砌因承受过大的一次支护收敛变形应力导致的开裂风险,为二次衬砌的安全质量提供了保障。

4.2 不足

根据隧洞单点位移计试验监测数据显示,围岩松动圈在6m 以外,因隧洞开挖跨度仅7m,无法实现全机械化施工作业来进行大长锁脚锚管和系统锚杆的施工,从而无法将锚管(杆)打入稳定围岩内,与型钢拱架形成最有利的支护体系。

5 注意事项

⑴开挖支护必须具有强时效性,不能因机械、人为因素造成一次支护封闭时间延长。

⑵超前中管棚长度、间排距、搭接长度必须严格按照设计要求进行施工,管棚打设角度≤5°,确保不对原装围岩造成不必要的扰动[5]。

⑶局部超挖部分必须严格用同标号喷射混凝土回填密室,拱架背后严禁出现空腔。

⑷锁脚锚管的打设角度、数量、焊接必须严格按照设计要求施工,不得出现角度偏小、焊接不牢的现象。

⑸加强监控量测工作,加密断面、频次,为一次支护施工提供及时有效的数据参考。

6 结束语

根据试验方案采取的措施及监控量测数据分析,一次支护收敛变形速率及变形量有了明显降低,为现场施工提供了安全和质量保障;同时,大大降低了大变形洞段一次支护侵线的风险,拉长了安全布局,实现了开挖与衬砌同步施工,大大提高了施工功效,降低了施工成本。软岩大变形洞段施工需坚持“快”的原则,同时要根据现场实际情况进行动态设计、动态施工,以便快速调整适应围岩变化,从而确保软岩大变形洞段施工快速、安全、高效。