基坑支护施工在南沙灵山岛尖地下空间工程的应用

2022-06-10曾环尚

曾环尚

(中交四航局第二工程有限公司)

1 工程概况

南沙灵山岛尖公共部分地下空间工程项目位于广州市南沙新区内,建筑总面积3.98 万m2。项目施工内容主要包括:地下商业街、深基坑维护结构、主体结构、地下通风、电气工程、给排水工程等。项目的施工总长度为837m,主体结构宽度40m。其中,公共通道区域与楼梯间的面积2.04 万m2,设备用房面积4328m2,商业街面积大概1 万m2,下沉广场面积5009m2,整个项目的建设成本为6.1 亿元人民币。

2 施工方案

普通支护区域内的基坑,可以使用放坡+桩支撑的方式进行支护。桩支撑结构设计为:灌注桩支护(Φ1000×1200mm)+钢筋混凝土内支撑,灌注桩设计是三轴搅拌桩止水。下沉广场区域的基坑深度7.45m,放坡厚度为2m,坡比1∶4;桩支撑的结构设计为:灌注桩支护(Φ1200×1400mm)+钢筋混凝土内支撑,灌注桩设计是三轴搅拌桩止水。下沉广场区域内的灌注桩的顶部标高更高,灌注桩直接与主体结构进行连接,可以作为建筑物的永久性结构组成。

3 基坑支护施工技术

3.1 支护结构灌注桩施工

⑴护筒埋设。灌注桩施工过程中,护筒选择使用钢制材料的护筒。钢护筒由Q235 钢板加工而成,钢板的厚度为8mm,钢护筒委托具备专业资质的厂家完成制作,使用平板车运输至施工现场。使用定位器对钢护筒进行成形处理,保证钢护筒接缝密实。钢护筒底部需要设置30㎝宽的钢带作为刃脚。

⑵成孔施工。基坑灌注桩使用钻机成孔施工,冲孔机从旁起辅助作用。钻机准备就绪后,施工人员对桩孔的部位进行复核,确保桩位精准性。浆液备置完成后开始钻孔,钻孔前期保持低速、匀速转动。待钻头全部没入土层中后,开始正常钻进作业。若钻进过程中出现钻进困难,可以换用冲孔钻进行作业。钻进过程中必须频繁检查桩位,一旦发现桩位偏离设计位置,立即进行修正[1],保证桩位的垂直轴线和水平轴线,误差控制在±50mm,垂直度偏差控制在0.5%以内。

⑶终孔验收、清孔。成孔以后,在验收合格的情况下,可以开始首次清空作业。首次清孔可以使用换浆法施工,将低密度的水泥浆连续注入孔内,使桩底的渣土溢出孔外。清孔过程中,不断置换泥浆,然后浇筑水下混凝土;浇筑混凝土前,孔底以上50cm 范围内的泥浆密度应≥1.25,孔内的含砂率控制在8%以内,泥浆黏度控制在28s 以内。

⑷钢筋笼绑扎及吊放。在施工现场选择合适的区域作为钢筋加工制作场地,钢筋笼焊接完成后,施工单位先自检,报监理单位进行质量验收,验收合格后,用25t吊车、12m 长的挂车完成吊装运输作业。

⑸灌注水下混凝土。混凝土使用搅拌车运输至施工现场,卸载至料斗中,用混凝土泵完成泵送。混凝土浇筑的速度控制为30m3/h。导管下口的埋设深度根据首次浇筑的混凝土方量确定。

3.2 大直径搅拌桩

大直径的搅拌桩可以使用“4 搅4 喷”法施工,4 搅4 喷施工工艺见图1。具体施工流程:第1 次下钻→上提→再下钻→上提。

图1 4 搅4 喷施工工艺

⑴施工机械准备就位,移动钻机设备,将钻杆与桩孔中心线对齐。

⑵喷搅下沉。启动搅拌机的主电机,钻杆开始下沉,下沉过程中保持垂直状态,下沉的速度控制为中档,电流控制在额定值以内。不断地观察设备运行状况,将钻头下沉至设计深度即可。

⑶喷搅提升。搅拌机喷搅至设计深度,搅拌喷浆持续15s 后开始提升,提升的速度控制在1m/min。需要注意的是在提升过程中,持续注浆,注浆压力0.5~0.6MPa。

⑷重复喷搅下沉、提升。多次下沉、提升,并且搅拌的同时还需要喷浆。

⑸移位。钻机移动至下一个孔位,重复以上步骤直至所有桩孔全部成孔即可停止作业。

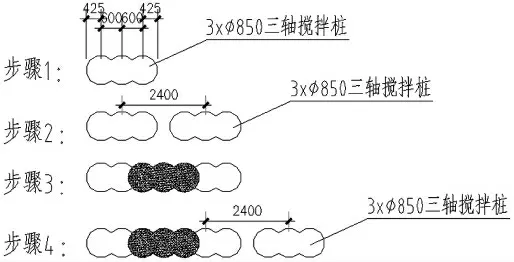

3.3 三轴搅拌桩施工

⑴技术参数。三轴搅拌桩设计使用的是42.5R 硅酸盐水泥,浆液水灰比1.2~1.5,水泥掺加量20%,单根搅拌桩的水泥用量应≥200㎏/m2。搅拌桩浇筑成型后,无侧限抗压强度应≥0.6MPa。钻头下沉速度为0.5~1m/min,提升速度保持在1~2m/min。实际施工时,选择跳打方式进行施工,采用4 搅2 喷,喷浆压力为0.8MPa,施工技术参数可以结合现场实际情况进行合理调整。

地铁沿线区域的三轴搅拌桩设计使用的是42.5R硅酸盐水泥,浆液水灰比0.5~0.65,水泥掺加量为15%。搅拌桩浇筑成型后,无侧限抗压强度应≥0.5~1MPa。钻头下沉速度<1m/min,提升速度<2m/min。实际施工时,选择跳打方式进行施工,采用4 搅2 喷,喷浆压力为0.3~0.8MPa,具体施工流程见图2。

图2 三轴搅拌桩施工步骤(单位:mm)

⑵水泥浆拌制。浆液水灰比为1.2,水泥掺加量为200㎏/m2,水泥浆密度为1.45g/cm3。浆液拌制完成后,中途间歇时间应<2h,若超时,浆液则直接废弃,不可使用在项目内。注浆压力控制在0.8MPa。

⑶钻进、搅拌、提升施工流程。三轴搅拌桩使用4 搅2 喷方式施工,确保水泥与原状土搅拌足够均匀,下沉过程中应边注浆、边搅拌,提升过程中不需要注浆但需要搅拌,结合实际情况控制下沉速度和提升速度。一般情况下,下沉速度0.5~1m/min,提升速度1~2m/min。

钻孔常规步骤:①钻机准备就绪。施工人员需检查钻杆的长度是否满足实际作业的需求,并对钻头的直径、注浆管的密封性进行检查[2],在检查合格以后将钻机移至桩孔旁边,钻杆钻进过程中应保证垂直度在1.5%以内,检查合格后开始钻进作业;②施工机械准备就位,移动钻机设备,将钻杆与桩孔中心线对齐;③喷搅下沉。启动搅拌机的主电机,钻杆开始下沉,下沉过程中保持垂直状态,下沉的速度控制为中档,电流控制在额定值以内。不断的观察设备运行状况,将钻头下沉至设计深度即可;④提升过程中不需要喷浆。搅拌机喷搅至设计深度,搅拌喷浆持续15s 后开始提升,提升的速度控制为1m/min。需要注意的是在提升过程中,持续注浆,注浆压力控制为0.5~0.6MPa;⑤多次下沉、提升,并且搅拌的同时还需要喷浆;⑥移位。钻机移动至下一个孔位,重复以上步骤,直至所有桩孔全部成孔。

3.4 基坑内混凝土支撑钢护筒灌注桩施工

⑴钢护筒加工制作与安装。钢护筒的加工制作、安装,可以参照深基坑支护结构施工进行。

⑵泥浆循环系统。泥浆循环系统的设置与深基坑支护灌注桩施工相同。

⑶成孔施工。成孔施工流程与深基坑支护灌注桩施工相同

⑷终孔验收、清孔。成孔质量验收、清孔与深基坑支护灌注桩施工相同。

⑸立柱制作。立柱使用角钢(∠160mm×16mm)、钢板(12mm×200mm×600mm)、钢柱(600mm×600mm)构成。

⑹灌注水下混凝土。立柱部位使用的混凝土强度标号为C30,具体的施工工艺与深基坑支护灌注桩施工相同。

⑺立柱吊装。当混凝土浇筑至桩顶设计标高部位后,使用吊机安装钢柱,将钢柱的中心线与桩孔中心线保持一致[3]。吊装过程中,使用专业测量设备控制钢柱的垂直度,下插至桩顶下侧3m 部位即可。钢柱顶部标高控制与固定,使用水准仪来测量桩孔顶部标高,然后确定钢柱入孔的深度,在立柱表面标记出钢柱顶部标高位置,当下插至标记部位以后,使用角钢(L160mm×16mm)进行加固,钢柱顶部标高的合理偏差控制在±20mm 以内。

3.5 挂网喷射混凝土施工

⑴坡面清理干净后,开始插筋,并在其表面喷射混凝土,铺设钢筋网,然后继续喷射第2 次混凝土,混凝土的强度标号为C20,喷射厚度10cm。可在坡面插入短钢筋控制混凝土喷射的厚度。

⑵使用Φ6.5mm 钢筋加工制作钢筋网,钢筋绑扎的间距控制为200mm×200mm,土钉选择使用螺纹钢筋,钢筋长度为1.2m,土钉按照梅花形进行布设,布设间距1.2m。

⑶当混凝土喷射完成后,及时对混凝土进行养护,适量洒水,养护周期为7d。

3.6 基坑降排水施工

当基坑开挖至设计标高以后,设置混凝土垫层,并沿着基坑周边砌筑排水沟(30cm×30cm),沿线设置集水井,集水井(80cm×80cm)的深度为100cm,集水井间距50m,总计需要设置42 个集水井。

深基坑设计使用的是明排降水,每开挖一层之前,需要将集水井内的水排出。