脱酮肟型透明硅橡胶的制备及其性能研究

2022-06-10庞文武陈炳耀姚荣茂陈德启杨超群

庞文武,陈炳耀,姚荣茂,陈德启,杨超群

(1.广东三和化工科技有限公司,广东 中山 528429;2.广东三和控股有限公司,广东 中山 528325)

引 言

脱酮肟型透明硅橡胶施工范围广、对养护环境要求低,其具备良好的粘接、密封性能,在耐辐射、耐老化性、耐酸碱性以及防水、防潮方面表现优异,在门窗粘接、阳光房密封、玻璃建筑防水等领域应用广泛[1]。透明硅橡胶伸缩抗久性好、硫化后无收缩变形,适用于大部分基材,深受市场消费者喜爱。随着硅橡胶技术的成熟和市场需求个性化,目前脱酮肟型透明硅橡胶细分有防霉胶、结构胶、阻燃胶、电气绝缘胶等,根据应用场景的不同,硅橡胶粘接、力学性能也不同,这就需要分析其配方原料来改变其粘接、位移或贮存等主要性能。本试验从107 基胶、混合交联剂、补强填料等关键原料着手,逐一分析原料选型和用量对其综合性能的影响,以期达到有效降低硅橡胶制造、生产的成本,提升硅橡胶力学、贮存和施工性能,扩宽脱酮肟型透明硅橡胶施工应用领域的效果。

1 试验部分

1.1 主要原料

α,ω-二羟基聚二甲基硅氧烷(107 胶)、气相法白炭黑(H15),工业级,瓦克化学(中国)有限公司;二甲基硅油(100mPa·S),工业级,道康宁(张家港)有机硅有限公司;甲基三丁酮肟基硅烷(D-30)、乙烯基三丁酮肟基硅烷(D-90),二月桂酸二丁基锡(D-80),γ-氨丙基三乙氧基硅烷(LT-550),工业级,湖北新蓝天材料股份有限公司;N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(GX-792),工业级,安徽硅宝有机硅新材料有限公司。

1.2 仪器设备

WQXJ 行星真空搅拌机,上海炜卿机电设备有限公司;LG15 螺杆真空泵,浙江创为真空设备股份有限公司;EX-B 系列电子天平,天津市德安特传感技术有限公司;LX-A 橡胶硬度计,沧州市欧谱检测仪器有限公司;ZT-100S 电脑式伺服万能材料试验机,东莞市正台测试仪器有限公司;101-X 电热鼓风干燥箱,常州市万丰仪器制造有限公司;压流黏度计,瑞士FitechAG 公司。

1.3 硅橡胶的制备

按照工艺量配方,首选在行星真空搅拌机中投入107 胶α,ω- 二羟基聚二甲基硅氧和增塑剂硅油,中速搅拌5min 至物料充分混合均匀。然后投入混合液交联剂,抽真空(真空值-0.092MPa 以下,下同)搅拌15min。再用氮气保护下边搅拌边投入气相法白炭黑填料,填料投完后抽真空,并在真空环境下高速搅拌25min(确保粉体充分混合均匀)。最后,在氮气泄压保护下投入功能材料偶联剂和催化剂,抽真空持续搅拌18min,物料充分混合均匀后出料密封备用。

1.4 性能测试

表干时间:参照GB/T13477.5-2017《表干时间的测定》制样,手指端部逐一触摸胶料表面干燥情况,记录打胶到胶液不粘手指所用时间;

邵(A)硬度:根据GB/T531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法第一部分:邵氏硬度计法》标准,将邵尔A 硬度计压针压到硅橡胶试样中,读取其硬度值;

拉伸、粘接性能:按照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,将哑铃状或环形状试样用万能拉力机拉伸测试;

挤出性:按照GB/T13477.3-2017《建筑密封材料试验方法第3 部分使用标准器具测定密封材料挤出性的方法》测定;

固化深度:按照GB/T32369-2015 标准规范制样检测,记录胶料在圆柱杯中硫化深度达2.00mm 所用时间。

2 结果与讨论

2.1 107 胶黏度对硅橡胶性能的影响

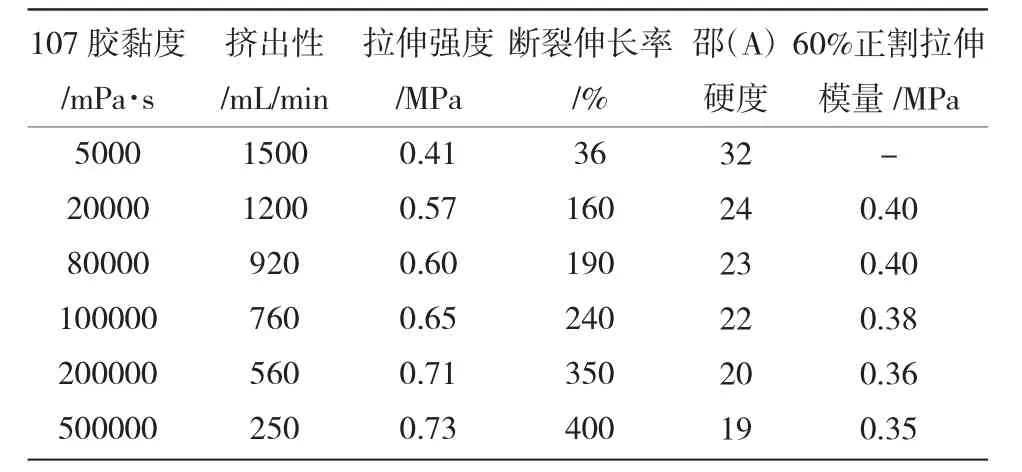

107 基胶相对分子质量与其黏度形成正相关的关系,而硅橡胶硫化网状结构的密集程度皆由相对分子质量大小所决定,最终影响到硅橡胶的挤出性、硬度及拉伸粘接性能[2]。107 胶脱酮肟型作为透明硅酮硅橡胶的基胶原料,通过选用6 组不同黏度的107 胶制样,考察了107 胶黏度选择对硅橡胶粘接、力学方面的影响。试验结果详见表1 所示。

表1 107 胶黏度对硅橡胶性能的影响Table 1 The effect of 107 adhesive's viscosity on the properties of silicone rubber

从表1 试验结果发现,当采用过低黏度107 胶(20000mPa·s 以下)制胶时,所制硅橡胶挤出量大、流挂严重,硫化后的弹性体硬度高,但硅橡胶胶液的拉伸强度、断裂伸长率等力学性能差,实用价值不高。当采用过高黏度107 胶(200000mPa·s 以上)制胶时,所制硅橡胶施工挤出困难、工艺操作性差,胶液对施胶基材润湿效果差,造成粘附性能严重下降。这是因为当107 胶黏度越大时,其相对分子质量就越大,制备出硅橡胶交联成更紧密的弹性体,胶液粘附效果明显迅速增强,反之亦然[3]。综合上考虑,试验最终采用80000~200000mPa·s 黏度的107 胶作为脱酮肟型透明硅橡胶基胶,所制胶液挤出性良好、施工便捷,弹性好、拉伸粘接效果表现优异,硫化后的弹性橡胶实用价值更高。

2.2 交联剂添加量对硅橡胶性能的影响

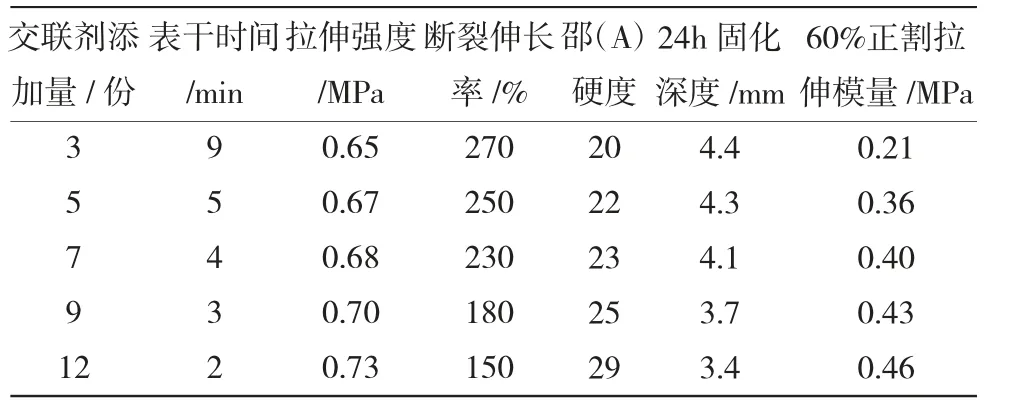

交联剂作为硅橡胶原料中关键功能助剂,其加入促进了107 硅橡胶硫化、表干,形成特殊架构弹性硫化物,交联剂的添加量对硅橡胶表干时间、粘接和力学性能均有明显的影响[4]。D-30 与D-90 均为硅橡胶常用的交联剂原料,但单独使用均难以制备出力学、贮存和施工性能良好的脱酮肟型硅橡胶。本试验选用上述两种不同型号交联剂原料以10∶1复配成新的交联剂混合液,经过调整交联剂(混合液)添加量制样,分析交联剂添加量对硅橡胶性能的影响,试验结果如表2 所示。

从表2 试验结果发现,随着交联剂混合液添加量的增大,所制脱酮肟型透明硅橡胶的拉伸强度、邵(A)硬度与60%正割拉伸模量均在迅速提升,但硅橡胶的表干加快、断裂伸长率和24h 固化深度逐渐变小。这主要是因为随着硅橡胶体系中交联剂含量越大,其交联硫化速度加快、迅速结皮表干,外部水汽难以渗透入硅橡胶的内部,造成24h 固化深度变小[5];因为交联迅速并形成密集网状结构,硅橡胶的拉升强度和60%正割拉伸模量迅速提升,而断裂伸长率下降。但交联剂添加量并非越多越好,反应后富余的交联剂在硅橡胶中以游离方式存在,严重地降低了硅橡胶弹性体的透明性。结合硅橡胶施工便捷需求和物理力学粘接效果,建议混合交联剂加入量以5~7 份为宜。

表2 交联剂添加量对硅橡胶性能的影响Table 2 The influence of amount of crosslinking agent on the properties of silicone rubber

2.3 填料气相法白炭黑添加对硅橡胶的影响

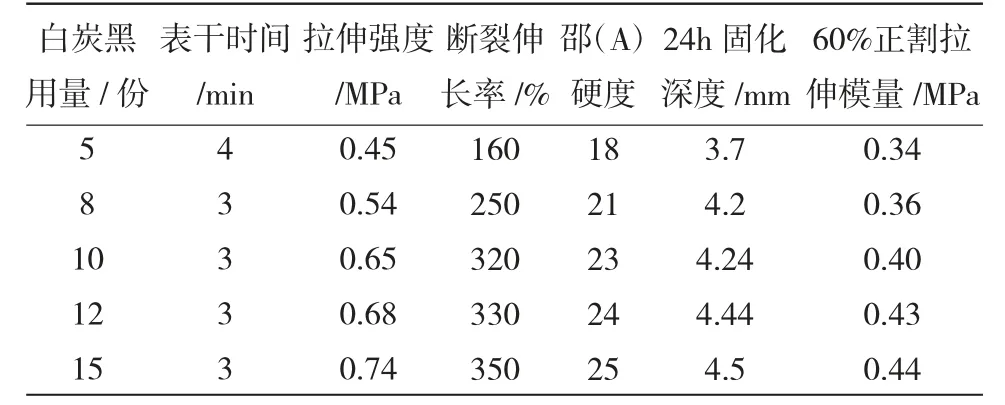

未添加补强填料的硅橡胶粘接、力学性能差,适用范围有限,通过引入补强填料提升硅橡胶的力学性能和施工性能[6]。气相法白炭黑是室温硫化硅橡胶常用的补强填料,少量的添加即可迅速提升其力学粘接效果和施工触变性能,同时降低了硅橡胶生产成本。本试验为了验证填料添加量对硅橡胶性能的影响,用气相法加入不同量的白炭黑制备出不同试样,各个试样检测结果如表3 所示。

表3 填料气相法白炭黑添加对硅橡胶的影响Table 3 The effect of addition of fumed silica on the silicone rubber

从表3 数据可以看出,随着填料气相法白炭黑用量不断增加,硅橡胶的邵(A)硬度、拉伸强度、断裂伸长以及60%正割拉伸模量等力学物理性能逐渐增大。这是因为随着气相法白炭黑用量的增加,107 硅橡胶与补强填料的接触面积增大,胶料交联出密度更大的网络结构,所以补强效果更好,拉伸强度、断裂伸长以及邵(A)硬度等物理机械性能得到提升[7]。但是,过量的气相法白炭黑填料的混入,会使得胶浆黏度太大难以分散、挤出困难不利于施工[8]。综合硅橡胶物理力学性能和施工性能的考虑,试验建议透明脱酮肟型硅酮硅橡胶中气相法白炭黑填料添加量以8~10 份最优。

3 结 论

1)作为硅橡胶主要原料107 胶,其黏度大小直接影响到硅橡胶的物理和力学性能。试验发现,基胶107 胶黏度越大,所制备的硅橡胶力学拉伸和粘接性能显著提升,胶液挤出量变小、施工操作变难。当黏度大于200000mPa·s 后,胶液对施胶基材润湿效果差,造成粘附性能严重下降。

2)交联剂可以加快硅橡胶的硫化、表干,最终形成网状结构弹性体。硅橡胶体系中交联剂用量越大时,所制胶液的拉伸强度、邵(A)硬度与60%正割拉伸模量均在迅速提升,但硅橡胶的表干加快、断裂伸长率和24h 固化深度逐渐变小,试验建议交联剂用量以5~7 份左右为宜。

3)在硅橡胶体系中引入适当的补强填料气相法白炭黑,可迅速提升其力学粘接效果和施工触变性能,同时降低了硅橡胶生产成本,扩宽了脱酮肟型透明硅橡胶适用领域。但填料用量过大造成胶液增稠,施胶挤出困难,降低施工效率。

4)试验优选80000~200000mPa·s 黏度的107 胶为基胶,5~7 份混合交联剂,8~10 份补强填料气相法白炭黑,以此配方研制得到的透明硅橡胶拥有优异物理力学性能,施工便捷、实际应用时适用范围广泛。