环氧树脂液体胶粘剂耐高温性能分析

2022-06-10杨永红

杨永红,冯 剑

(新疆轻工职业技术学院,新疆维吾尔自治区 乌鲁木齐市 830000)

引 言

环氧树脂是常用的一种化学物质,属于人造树脂的一种,是胶粘剂的主要制备材料之一。以环氧树脂为基体制备的胶粘剂黏度高,其具备价格低廉、环境污染低、适用性强等优点,在医疗、航空航天、工业、机械等很多领域中得到应用[1]。然而,由环氧树脂制备的胶粘剂不是完美无缺的,当固化达到一定程度后,其会发生脆化。除此之外,环氧树脂耐高温性能较差,容易超过承受极限的问题,会使其胶接强度急剧下降,失去效用,因此改进环氧树脂液体胶粘剂的耐高温性能一直是研究的重点[2]。

在上述背景下,以环氧树脂液体为基础,通过添加各种耐高温进行合成,实现胶粘剂耐高温性能改进的研究有很多。例如,康瑞兴,王鑫,赵雄燕在其研究中分析了环氧树脂胶粘剂的多种改进方法,并针对这些方法对比分析了其性能,针对具体使用环境实现精准改性,为研制出高性能和高功能性的新型环氧树脂胶粘剂提供可靠的参考数据[3]。杜姝婧,龚文化,许亚洪通过DMA 法对环氧树脂的耐热性能进行了深入分析,通过分析得出环氧树脂胶粘剂的最佳固化方案以及应用参数,延长了其使用年限[4]。刘攀,刘誉贵,郝增恒等人以不同的环境条件为变量,分析了钢桥面铺装用环氧树脂胶粘剂的多种性能,从多个方面证明了胶粘剂的优越性能[5]。马志波等人[6]提出E-44 环氧树脂和热解温度对硅橡胶陶瓷附着力的影响,分析E-44 环氧树脂和热解温度,改进E-44环氧树脂,生成更多的SiO2-B2O3玻璃,提高粘接强度。奥利瓦,拉法尔[7]研究了环氧树脂组合剂的阻燃性能,即耐燃性力学性,提高组合剂的性能。

结合研究经验,以环氧树脂液体胶粘剂作为研究对象,在不同的参数条件下,针对其中的耐高温性能进行分析,以期为环氧树脂液体胶粘剂的具体应用场合提供参考和借鉴。

1 实验材料及设备

1.1 实验材料

为方便测试不同参数条件下环氧树脂液体胶粘剂的耐高温性能以及保证实验结果的准确性,环氧树脂液体胶粘剂需要进行制备[8]。制备所需要的主要实验材料如下表1 所示。

表1 实验材料Table 1 The experimental materials

1.2 实验仪器与设备

性能测试中,所需要的主要实验仪器和设备如下表2 所示。

表2 实验仪器和设备Table 2 The experimental apparatus and equipment

2 环氧树脂液体胶粘剂制备

结合表1 制备材料以及表2 实验仪器制备环氧树脂液体胶粘剂。制备过程如下:

步骤1:在KQ5200B 型超声波清洗器中加入乙醇,清洗胶粘剂制备过程所需的容器,并利用电热恒温鼓风干燥箱进行干燥处理,保证容器的清洁度,避免对胶粘剂性能造成干扰[9]。

步骤2:利用电子天平称取环氧树脂并放入烧杯中。

步骤3:利用电子天平称取15%的活性稀释剂30g,并放入装有E-44 环氧树脂的烧杯当中。

步骤4:将装有材料的烧杯放入到数显恒温水浴加热锅当中,并加热到40℃。

步骤5:在40℃恒温下,利用搅拌器搅拌10min,直至活性稀释剂与E-44 环氧树脂完全发生反应,得到环氧树脂液体。

步骤6:在环氧树脂液体中加入20%的4,4’—二氨基二苯甲烷,室温下搅拌5min。

步骤7:在液体中加入不同种类的改性剂,分别为聚芳醚腈、碳硼烷以及聚氨酯,制成不同类型的环氧树脂液体胶粘剂[10]。

步骤8:在20℃恒温下,利用精密增力电动搅拌器匀速搅拌20min,同时,加入酚醛胺固化剂。

步骤9:将最终得到的环氧树脂液体胶粘剂放置阴凉处,等待冷却,得到糊状胶1 剂。

步骤10:利用锥板式黏度计测试胶粘剂的黏度,保证其质量。

经过上述过程制得环氧树脂液体胶粘剂,用于后续分析。

3 耐高温性能测试

基于上述章节制得的环氧树脂液体胶粘剂,本章节进行耐高温性能测试,具体过程如下图1 所示。

在图1 耐高温性能测试流程中,主要包括两个关键环节,粘接试件制备以及高温测试[11]。下面针对这两个方面进行具体分析。

图1 耐高温性能测试流程Fig. 1 The high temperature resistance test process

3.1 粘接试件制备

粘接试件是利用环氧树脂液体胶粘剂粘接在一起的试验样品。粘接试件制备过程如下:

步骤1:选取两块型号为316L 的不锈钢钢块。

步骤2:对316L 不锈钢钢块进行打磨处理,增加粘接面的粗糙度[12]。

步骤3:用丙酮擦拭干净不锈钢块粘接面。

步骤4:将环氧树脂液体胶粘剂均匀涂在一块钢板粘接面上,中间厚,边缘薄。将其与另一块打磨好的不锈钢交错粘接在一起,并用手锤沿粘贴面轻轻敲击钢块,增加粘接强度,如图2 所示。

图2 粘接试件Fig. 2 The bonding specimen

步骤5:利用干燥箱对粘接试件进行固化。

步骤6:取出粘接试件,等待降至室温,用于后续性能测试。

3.2 高温测试

环氧树脂液体胶粘剂耐高温性能主要从两个方面进行测试,一是分析胶粘剂本体的黏度以及热重[13]。二是不同高温下,通过拉伸试验测试试件的拉伸剪切强度,强度越大,环氧树脂液体胶粘剂越耐高温[14]。下面针对上述两点进行具体分析。

(1)胶粘剂本体高温测试

1)高温下黏度测试

胶粘剂本体的黏度值可以通过数显旋转黏度计直接测定。

将环氧树脂液体胶粘剂利用数显恒温水浴加热锅进行高温加热,然后将仪器上的旋转转子缓慢地下降并浸入到胶粘剂当中[15]。最后接通电源,让旋转转子在胶粘剂当中旋转起来,通过扭矩传感器得出黏度数据,并通过显示器显示结果。

2)高温下热重测试

热重测试的主要设备为热综合分析仪,主要用来研究材料的热稳定性和组分[16]。

测试过程如下:

步骤1:取环氧树脂液体胶粘剂5mg 放置于仪器的样品室内。

步骤2:以50mL/min 的速率通入气体。

步骤3:程序控温,以一定的升温速率(5℃/min)达到100℃,之后在100℃保温5~10min。

步骤4:以相同的升温速率从100℃升温至500°。

步骤5:计算表观分解温度以及温度指数。计算公式如下:

表观分解温度C1:

温度指数C2:

式中,A代表失重15%对应的温度;B代表失重50%对应的温度;D代表功能性系数,取值2.14。

3)基于连接强度的试件高温测试

试件的高温测试主要是测试应用环境下胶粘剂的耐高温性能。该性能主要通过拉伸试验测得的粘接处的连接强度。抗拉伸力度越大,说明试件粘接得越牢固,胶粘剂耐高温性能越强,也就是不会在高温环境下降低粘接性能[17]。试件的高温测试主要通过拉力试验机来实现。

通过上述三种测试,全面分析环氧树脂液体胶粘剂耐高温性能。

4 结果与分析

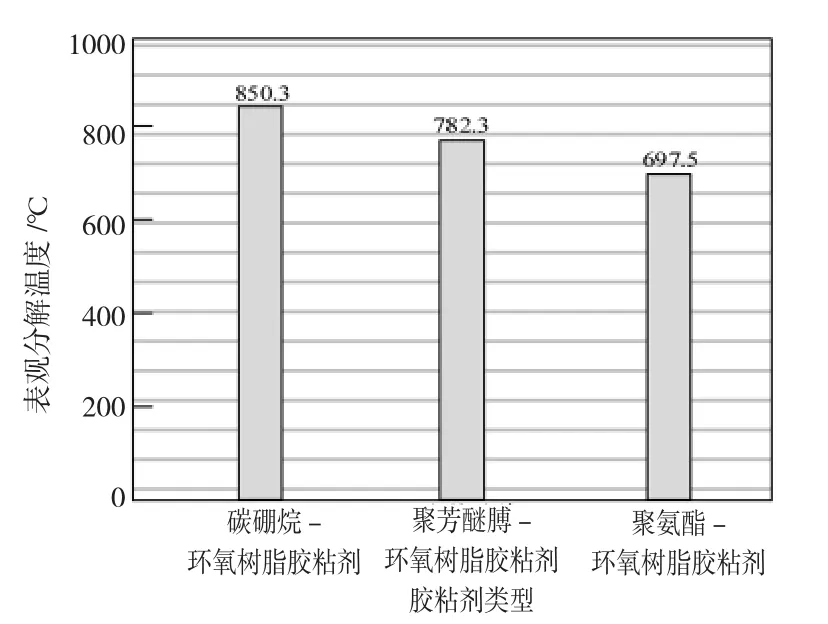

4.1 高温下热重测试结果

100~500℃高温环境下,测得的表观分解温度以及温度指数,结果如下图3 和图4 所示。

图3 表观分解温度Fig. 3 The apparent decomposition temperature

图4 温度指数Fig. 4 The temperature index

从图3 和图4 结果可知:碳硼烷-环氧树脂胶粘剂的表观分解温度、温度指数最高,其次是聚芳醚腈-环氧树脂胶粘剂,最后是聚氨酯-环氧树脂胶粘剂。从热重分析角度,碳硼烷-环氧树脂胶粘剂最能抵抗高温,组成物质最不易分解,越能保有其粘接性能。

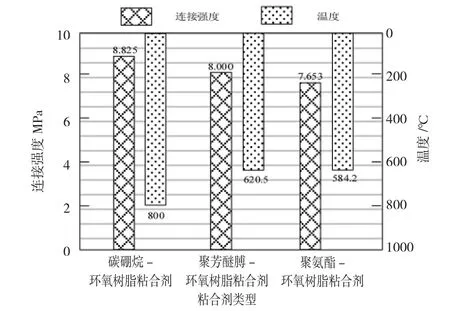

4.2 基于连接强度的试件耐高温测试结果

用拉力试验机对试件的粘接强度进行测试,测试结果如下图5 所示。

图5 基于连接强度的试件耐高温测试结果Fig. 5 The test results of high temperature resistance of specimens based on bonding strength

从图5 中可以看出,聚芳醚腈-环氧树脂胶粘剂粘接的试件的连接强度为8.825MPa,这时对应的温度为800℃,说明当处于800℃时,施加8.825MPa拉伸力,粘接的试件被拉开,而其它两种胶粘剂粘接的试件被拉开时,温度和连接强度都较低,由此说明聚芳醚腈-环氧树脂胶粘剂粘接耐高温性能较强。

综合上述三种测试结果,前两种对胶粘剂本体进行高温测试结果是一致的,都是碳硼烷-环氧树脂胶粘剂耐高温性更好,但是最后的测试以连接强度来判断试件耐高温性,则与其他性能测试存在差异,说明胶粘剂的耐高温性会在实际应用中表现出与本体不同的耐高温性能,这可能与粘接的试件材料、粘接工艺等各种因素有关,说明在实际应用中,应该考虑各种因素,各种应用场合,选择合适的胶粘剂。

5 结束语

综上所述,环氧树脂制成的胶粘剂在很多领域都发挥重要的作用。这种胶粘剂成本低廉,常温下黏度高,是很多粘接环节的首选材料。然而,这种胶粘剂并不耐高温,随着温度升高,粘接强度会急剧降低,因此为改进此方面,出现了很多合成的胶粘剂。在此背景下,本研究选取常用的三种环氧树脂液体胶粘剂从不同方面进行耐高温性能测试,对比分析了不同胶粘剂的耐高温程度,其中碳硼烷-环氧树脂胶粘剂的表观分解温度、温度指数最高,达到850.3℃和23.54℃,其他两种环氧树脂胶粘剂在此方面的性能均低于碳硼烷-环氧树脂胶粘剂。从热重分析角度,碳硼烷-环氧树脂胶粘剂最能抵抗高温,组成物质最不易分解,越能保有其粘接性能。同时,聚芳醚腈-环氧树脂胶粘剂粘接的试件的连接强度为3.87MPa,这时对应的温度为800℃,其耐高温性能强。然而,本研究仅针对在相同质量改性剂下的胶粘剂耐高温性能进行测试,而没有测试不同质量改性剂下的胶粘剂耐高温性能,因为质量的不同可能会直接影响胶粘剂耐高温性能。针对上述这一点,有待进一步深入研究与分析。